钠冷快堆安全壳设计研究与探讨

贺克羽 陈章隆 赵 强

(中国核电工程有限公司,北京 100840)

0 引言

快中子反应堆技术是目前世界上公认最先进的第四代反应堆堆型之一,发展快堆是形成核燃料闭式循环的重要一环,是我国核能可持续发展、解决能源危机和减缓环境压力的重要途径。 按照国家确定的核能发展“热堆、快堆、聚变堆”三步走发展战略,结合现有工程实践经验,为形成工业规模的核燃料闭式循环奠定基础,中核集团自主研发了一型池式钠冷快中子反应堆,目前正在开展其工程项目的设计和建设。

核电发展的首要任务是安全,核电厂的风险主要来自事故工况下不可控的放射性物质释放,在核电厂设计中必须贯彻纵深防御的安全原则。 在整个纵深防御体系中,安全壳系统的放射性物质包容功能,对于事故工况下缓解事故后果具有至关重要的作用。 目前我国压水堆核电厂安全壳设计的主要依据是HAF102—2016 《核动力厂设计安全规定》 以及HAD102/06《核动力厂反应堆安全壳系统的设计》。

安全壳是防止放射性物质泄漏的最后一道实体屏障, 应能承受外部自然灾害和人为事件的影响;其设计必须保证核电厂向环境的任何放射性释放保持在合理可行尽量低的水平,在运行工况下不超过放射性释放的监管排放限值,在事故工况下不超过放射性释放的可接受限值。 安全壳作为放射性物质向外排放的包容性实体屏障,对缓解或降低严重事故的放射性后果起到关键作用。 因此,设计中应充分考虑核电厂在特定的设计扩展工况中的行为,并为安全壳的设计提供合适的设计基准。

安全壳的设计应保证或有助于实现下述安全功能:

(1)在运行状态和事故工况下包容放射性物质;

(2)在运行状态和事故工况下屏蔽辐射;

(3)保护反应堆使其免受外部自然事件和人为事件的影响。

钠冷快堆与传统压水堆相比在原理和设计理念上有很大差异,在安全特性上存在许多不同。 目前我国快堆相关法规标准体系尚不完善,钠冷快堆在技术方面以及工艺和设备的成熟性方面需要进一步提升,众多新工艺须在工程设计的同时进行专门研究、试验和验证工作,而国际上也没有成熟的安全标准规范可以借鉴。 因此,本文通过调研各国快堆的安全壳系统设计, 结合在建快堆工程安全壳的实际设计情况,对钠冷快堆安全壳设计的关键问题进行了研究和探讨。

1 国内外快堆安全壳设计

由于各国的快堆设计基准存在差异,因此采用的安全壳结构也各不相同,大体可分为以下4 类:单层、双层、安全壳/包容系统和工业级建筑,如图1 所示。

图1 四类快堆安全壳设计示意图

表1 列出了国际上大部分快堆安全壳设计的主要参数,包括结构型式、使用的材料、承压能力、泄漏率要求以及通风设计等。

表1 国内外快堆安全壳设计一览

可以看出,早期快堆多采用单层安全壳,如EBRII、RAPSODIE、FFTF、JOYO 和FBTR 等, 后期的大中型快堆多采用安全壳/包容系统。 IAEA 将俄罗斯快堆安全壳定义为工业级建筑, 但是其原理与SUPER PHENIX 等类似,只是由于设计基准的不同,导致设计细节上有些差异。 对于采用双层压力容器的钠冷快堆核电厂,其冷却剂丧失的模式和后果,以及放射性释放的机理与压水堆核电厂相比有很大差异,因此二者安全壳的设计有很大区别。 由于钠的沸点很高,工作压力几乎为常压, 一回路钠泄漏不会出现 “闪蒸”现象。 在发生一回路钠泄漏的事故工况下,由保护容器、堆顶防护罩和包容小室等组成的包容系统可以保证安全屏障的完整性,因此,可以不采用密闭承压的外部安全壳,反应堆厂房主要针对外部事件进行防护。

基于俄罗斯钠冷快堆和我国实验快堆的设计及运行经验,在建快堆项目论证初期,曾经建议的安全包容系统主要包括:反应堆保护容器;乏燃料组件转换桶保护容器;反应堆堆顶防护罩;与反应堆冷却剂和一回路覆盖气体相连的管段保护罩(双层管);加强混凝土的反应堆厂房。

2 在建快堆安全壳设计

在建快堆安全壳包括安全壳构筑物以及在特定事故工况下要求其执行功能的有关子系统和设施,这些系统和设施主要包括构成安全壳延伸部分的某些管道和设施、安全壳隔离系统、贯穿件和孔洞封堵、人员和设备进出通道、燃料转运通道等。

2.1 安全壳构筑物

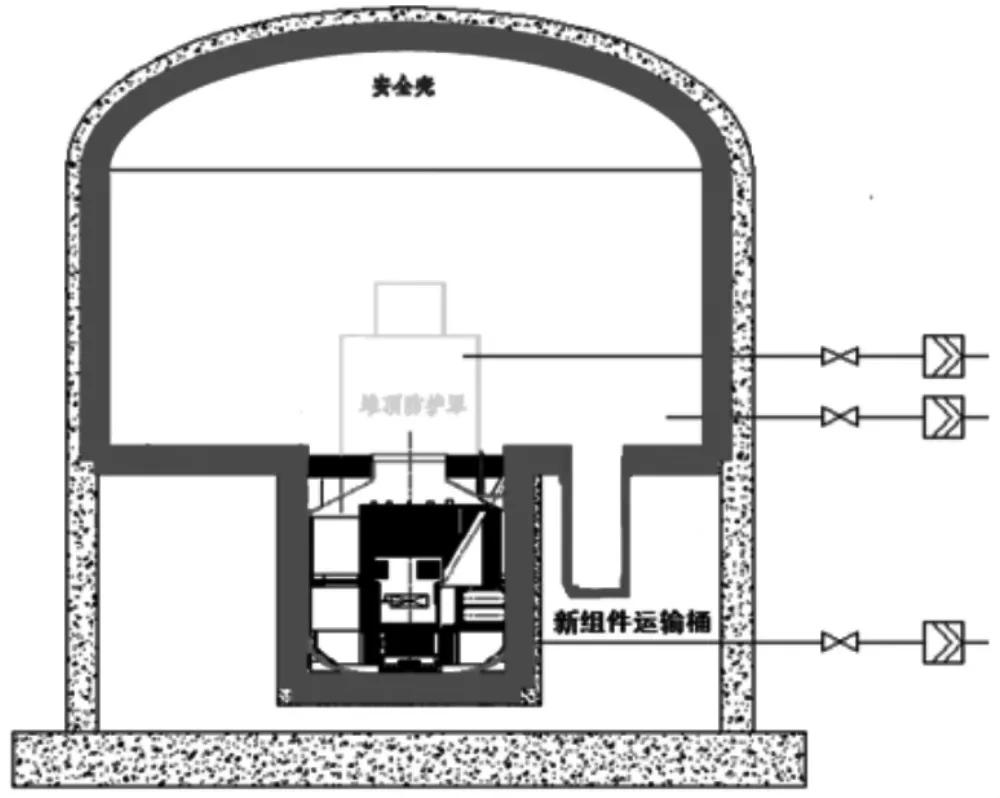

在建快堆工程的安全壳为方形拱顶的钢筋混凝土结构,边界是由反应堆大厅四周墙体及顶部结构与堆坑结构形成的蘑菇形构筑物,由于新组件厂内运输桶安装井与大厅地面不具备密封条件,该工艺间也作为安全壳边界的一部分。 安全壳边界如图2 加粗线条部分所示。 安全壳边界内主要包括以下系统的部分管道和设备:反应堆本体、二回路主冷却系统、事故余热排出系统、部分一回路和二回路辅助系统以及反应堆换料设备等。

图2 安全壳边界示意图

2.2 构成安全壳延伸部分的某些管道和设施

构成安全壳延伸部分的某些管道和设施,主要是:

——安全壳外第一道阀门及阀门内与反应堆冷却剂系统相连接或与主容器覆盖气体直接相通的回路,例如,一回路钠净化系统和放射性氩气吹扫与衰变系统;

——超压保护系统管道及与之相连的包容罐;

——安全壳内的封闭回路。

一个回路如果具有下述特点则称之为安全壳内的封闭回路:

既不与反应堆冷却剂系统相连,也不与主容器覆盖气体相连,同时也不与安全壳内大气相通;

属于安全级和抗震Ⅰ类(应至少与安全壳属于同一等级);

能承受安全壳的设计温度;

能承受与安全壳试验压力相等的外部压力;

能承受要求安全壳隔离的事故所造成的环境条件;

能承受系统隔离后可能引起的超压。

如果这些条件其中之一没有得到证实,那么这些回路就被看作为与安全壳大气直接连通的回路。

——在安全壳内外形成闭合系统的仪表管道。

将安全壳外第一道阀门及阀门内与反应堆冷却剂系统相连接或与主容器覆盖气体直接相通的回路定为安全壳延伸部分的考虑如下:这些系统的安全壳外第一道阀门及相应管道为安全级,不低于安全壳构筑物的安全级别;这些系统在安全壳外的第一道隔离阀门为系统自身的功能阀门,在正常运行期间需执行工艺的操作要求,不作为安全专设,考虑将其作为安全壳延伸部分处理。

2.3 安全壳隔离系统

安全壳隔离系统包括所有的安全壳隔离阀、这些隔离阀之间的和伸展到安全壳边界的连接管道部分,以及贯穿最后一道密封屏障的回路。 这些回路进出安全壳, 但并不像2.2 节中规定的那样构成安全壳的延伸部分,这些回路是与安全壳大气直接连通的回路。

2.4 其他部件

包括贯穿件、孔洞封堵、人员和设备进出通道、燃料转运通道等。

3 钠冷快堆安全壳设计探讨

3.1 安全壳安全功能的实现

在核电厂设计中, 系统设计和性能验证的基础是系统的安全功能。对安全壳而言,其安全功能为:(1)在运行状态和事故工况下包容放射性物质;(2)在运行状态和事故工况下屏蔽辐射;(3)保护反应堆使其免受外部自然事件和人为事件的影响。

对于放射性物质包容:就是将失效后会导致不可接受的放射性物质释放的构筑物、系统和部件与环境相互隔离。 为此,安全壳包容反应堆冷却剂压力边界的所有部件,或那些与反应堆冷却剂压力边界相连且在发生事故时不能与反应堆堆芯隔离的所有部件。 目前在建快堆安全壳的边界形式类似于传统压水堆的安全壳,需要密封隔离的边界物项主要是安全壳隔离阀、孔洞封堵、人员和设备通行门、燃料转运通道的密封件等。

对于辐射屏蔽:在运行状态和事故工况下,安全壳构筑物有助于防止核动力厂工作人员和公众受到来自包容在安全壳内的放射性物质不适当的直接辐射照射。 工程设计中主要通过混凝土、钢、其他结构材料的成分和厚度来保证上述要求的实现。

对于外部事件防护:安全壳构筑物和系统设计成在设计基准外部事件下保护所有不能与反应堆堆芯安全隔离的反应堆冷却剂压力边界的部件,以及设置在安全壳内的用于维持堆芯处于安全状态所必需的安全系统。 工程设计中一般通过反应堆厂房或是安全壳构筑物的结构强度设计来保证上述要求的实现。

可以看出, 辐射屏蔽和外部事件防护的功能主要是通过结构设计来实现的, 无论是安全壳还是反应堆厂房, 在结构强度和材料选择满足一定要求时均易于实现。 安全壳与反应堆厂房的主要差异在于放射性物质包容功能的实施。对于池式钠冷快堆而言,放射性物质集中在主容器以及与之相连的一回路核辅助系统,如一回路钠净化系统、主容器超压保护系统等,设计基准事故工况下不会对反应堆大厅造成明显的压力和温度影响。另外,反应堆厂房内可设置数个有密封性要求的放射性包容小室,包括堆顶防护罩、放射性氩气包容罐和放射性钠气溶胶包容小室。 堆顶防护罩用于防止堆腔逸出的放射性氩气和钠气溶胶泄漏到反应堆大厅; 放射性氩气包容罐为堆容器内超压排出的放射性氩气提供暂存空间; 放射性钠气溶胶包容小室包容一回路钠净化系统、 一回路钠分析监测系统等堆外一回路冷却剂管道。因此,池式钠冷快堆的放射性物质包容功能可以通过上述“包容体”的形式来实现,在此同时也将对包容体的结构设计提出更高要求。

3.2 安全壳设计基准的选取

安全壳的设计基准主要基于有关假设始发事件的分析结果。 应考虑的假设始发事件包括内部或外部引起的需要安全壳执行预期功能的事件以及那些可能危及安全壳执行其预期安全功能的能力的事件。 与安全壳设计有关的设计基准事故应当是那些潜在地对安全壳构筑物或安全壳系统施加过高机械载荷或者危及安全壳结构和/或安全壳系统限制放射性物质向环境释放能力的事故。

对于传统的压水堆核电厂而言,其冷却剂系统的破口会同时伴随剧烈的热工水力学动态效应,也可能伴随燃料的损坏,为了限制放射性物质释放,必须设置具有高度密封性并能够承受较高压力/温度的安全壳及相关安全系统。 而且,安全壳不仅起到放射性物质向环境释放的最后一道屏障作用,对事故发生后维持必要的冷却剂总量,保证堆芯的长期冷却也起着至关重要的作用。

对于采用双层压力容器和一回路池式布置的钠冷快堆核电厂,其冷却剂丧失的模式和后果,以及放射性释放的机理与压水堆核电厂相比有很大差异, 因此二者安全壳的设计有很大区别。由于钠的沸点很高,工作压力几乎为常压,一回路钠泄漏不会出现“闪蒸”现象。在发生一回路钠泄漏的事故工况下,由保护容器、堆顶防护罩和包容小室等组成的包容系统可以保证安全屏障的完整性, 因此, 可以不采用密闭承压的外部安全壳,反应堆厂房主要针对外部事件进行防护。

目前各国的快堆设计基准不尽相同,对于我国钠冷快堆的设计而言,还应深度分析为其所确定的各类设计基准工况, 为安全壳的设计提供合适的设计基准;同时对选定的超设计基准事故(不包括残余风险)的重要事件序列进行分析,使安全壳对其保持适当的防御能力。

3.3 安全壳边界物项的设计

安全壳作为防止放射性物质泄漏的最后一道实体屏障,其各个部件应设计成在所选定的设计基准条件下泄漏始终保持可控,泄漏率应不超过规定的最大泄漏率。 对安全壳泄漏率产生影响的因素主要包括:穿过安全壳的管道的所有阀门、贯穿件、孔洞封堵及各类密封门和通道密封件的泄漏率以及混凝土结构的泄漏率。 在建快堆安全壳的边界物项设计总体考虑如下:

(1)设备和人员密封隔离门:设备门根据通行尺寸和相关技术要求结构上满足设备通行、操作要求以及密封、防护等功能要求;人员门结构上满足人员通行、密封和防护等基本功能要求。 安全壳的边界门在设计上具备双道密封措施,并可在交付使用后进行局部密封性试验以检验其密封性能。

(2)燃料转运通道:燃料转运通道用于燃料组件的转运。在设计时,构成安全壳边界的转运通道及其密封面考虑安全壳隔离时的特殊环境条件, 以保证其有效密封,其设计要求不低于安全壳构筑物本身的要求。

(3)贯穿件和封堵:安全壳的所有贯穿件和封堵视同安全壳构筑物本身相同的设计要求。 在安全壳试验压力下可以进行独立于测定安全壳整体泄漏率的局部密封性试验,或者通过其他等效方式对其密封性进行确认。

(4)安全壳隔离:安全壳隔离由贯穿最后一道密封屏障的回路上的隔离阀组成。 对于直接与安全壳内大气相通且贯穿安全壳的管道,每根管道上设置两个隔离阀(一个在安全壳内,一个在安全壳外),并且隔离阀设置在尽量靠近安全壳边界,它们与相应的管道一起确保安全壳贯穿件处有双道密封屏障。

(5)密封衬里和涂料:安全壳内钢覆面包括堆坑钢覆面和反应堆大厅地面钢覆面,主要提供安全壳混凝土结构与液、气态物质的隔离屏障,并阻止钠火事故对安全壳混凝土结构的快速破坏。 钢筋混凝土拱顶底部设置钢结构模板,结构形式为主、次钢梁上部铺设带有焊接锚固钉的钢板,材质为碳钢,主梁支撑在拱顶侧壁墙体上。 钢底模承受施工期间荷载,同时起衬里作用。 钢板间的拼接焊缝应进行相应的无损检验,以保证拱顶的密封性。 安全壳涂料衬里的涂刷范围包含安全壳内侧边界所有裸露的混凝土表面,主要包括:反应堆大厅四周墙面、墙面与反应堆大厅地面不锈钢覆面的接口处、 墙面与拱顶钢模板的接口处、墙面与预埋件接口处、墙面贯穿件接口处。

可以看出,在建快堆安全壳边界物项的具体设计与传统压水堆的安全壳相比有较大差异, 主要包括:密封门数量多且不再采用双道闸门的型式,燃料转运通道的密封件数量多且型式多样,电气和仪控电缆贯穿采用封堵密封而非电气贯穿件,安全壳隔离阀数量相对较少, 安全壳内表面采用涂料密封而非钢衬里。相对压水堆的安全壳设计而言,池式钠冷快堆在事故工况下安全壳内大气的环境条件不像压水堆那样恶劣,设计压力也相对很低,但在建快堆安全壳的整体设计尚缺乏实际运行数据的支持,因此,要保证其高密封性仍然是在建快堆设计中的一项艰巨任务。

3.4 安全壳密封要求的实现

安全壳结构及影响安全壳系统密封性的系统和部件的设计和建造,在安全壳的所有贯穿件安装完成后和在核动力厂运行寿期内,必须能够进行泄漏率试验。 在电站调试之前,进行初始密封试验,以检查安全壳建造质量和评价事故时出现泄漏的风险。 在电站寿期内进行定期试验,通过检查安全壳特性没有超出预定的限值范围, 来确保安全壳能继续执行其密封功能,或在必要时进行维修。 试验分为下述几类:

—整体试验,以证实整个安全壳的密封性;

—局部试验:电气/仪控电缆封堵;人员密封隔离门;设备密封隔离门;燃料转运通道的密封件;贯穿件柔性密封件;贯穿最后一道密封屏障的各系统的隔离阀等。

—内部或外部事故情况下的特殊试验:在非常严重和可能引起安全壳损伤的事故后进行整体试验或局部附加试验,如强烈地震、内部或外部飞射物、外部爆炸等。

从放射性物质包容的角度来说,安全壳的设计必须要保证核电厂在事故工况下向环境的任何放射性释放不超过放射性释放的可接受限值,因此,整体密封性试验的验收准则为“满足试验工况下安全壳的最大泄漏率要求”。 整体密封性要求的实现需要通过安全壳边界上各局部泄漏途径的密封设计来共同实施,即各类贯穿件、孔洞封堵、隔离阀、人员和设备进出通道以及燃料转运通道等的密封性满足相应的局部泄漏率要求。

对于在建快堆而言,安全壳边界物项的具体设计与传统压水堆的安全壳相比有较大差异,部分边界物项不具备在现场进行局部密封性试验的条件,如孔洞封堵、涉钠管路的隔离阀等,只能考虑通过其他等效方式对其密封性进行确认。 目前设计中对安全壳边界物项的局部泄漏率要求进行了梳理分析和比例分配,但由于缺乏同类机组实际运行数据的支持,其最终设计效果还有待整体密封性试验的结果来进行验证。

4 结语

在建快堆的安全壳作为其专设安全设施的重要组成部分,与传统压水堆的安全壳一样必须满足HAF 102—2016《核动力厂设计安全规定》中关于控制放射性从安全壳释放的要求,即:保证从核动力厂向环境的任何放射性释放是可合理达到的尽量低的水平,在运行状态下不高于监管排放限值,以及在事故工况下满足可接受的限值。

在建快堆安全壳的设计基于纵深防御、多重防护的原则出发, 同时也考虑到钠冷快堆的固有安全特性,在安全壳边界物项的具体设计上与传统压水堆的安全壳相比有较大差异,主要包括:密封门数量多且不再采用双道闸门的型式,燃料转运通道的密封件数量多且型式多样,电气和仪控电缆贯穿采用封堵密封而非电气贯穿件,安全壳隔离阀数量相对较少,安全壳内表面采用涂料密封而非钢衬里。 相对压水堆的安全壳设计而言,池式钠冷快堆在事故工况下安全壳内大气的环境条件不像压水堆那样恶劣,设计压力也相对很低,同时设计中对安全壳边界物项的局部泄漏率要求进行了梳理分析和比例分配,但在建快堆安全壳的整体设计尚缺乏实际运行数据的支持,其最终设计效果还有待整体密封性试验的结果来进行验证。