影响减速伞连接带强度的双因素试验研究

赵 淼,张 章,张文博,刘 宇,刘 涛,李 健,何青松

(1.北京空间机电研究所, 北京 100094; 2.中国航天科技集团有限公司航天进入、减速与着陆技术实验室, 北京 100094)

1 引言

减速伞作为气动减速装置,以其高效的减速能力,在武器装备领域得到较为广泛的使用。采用减速伞系统减速是空天武器装备实现减速精准攻击目标的主要途径之一,减速伞系统一般由伞衣、伞绳、连接带、旋转接头和吊带等组成。伞系统内的连接带承载着伞绳和有效载荷的双向拉力,起着将伞衣稳降产生的气动阻力传递给有效载荷的作用,连接带强度决定着任务的成败,因此其强度成为衡量减速系统综合性能的重要指标。

目前,通过金属转接轴传递开伞载荷,仍是减速伞系统中连接带主要的连接方式。开伞过程中,连接带主要在经线方向承载拉力。连接带通常是由单层基带折叠组合成多层基带,以缝合的方式加工而成,缝合部位较易出现纤维损伤。同时,由于减速伞连接带多层折叠,会在与金属转接轴的接触部位处产生挤压,引起应力集中,造成纤维撕裂。缝合引起的纤维损伤以及多层挤压造成的纤维撕裂使得连接带强度较难评估。

减速伞连接带是一种重要的载荷传递装置,国内外研究人员对其开展了一系列研究,但针对影响连接带强度的因素尚未开展研究工作。同时现有的减速伞连接带主要通过金属转接轴传递有效载荷,多依据工程经验进行强度设计,未针对折叠层数和接触连接轴直径进行详细试验研究。为此,本文搭建了相关的试验平台,开展了影响连接带强度的试验研究,详细分析了连接带的强度极限、破坏位置以及强度变化系数,该分析结果可为减速伞连接带设计选型提供参考。

2 减速伞连接带

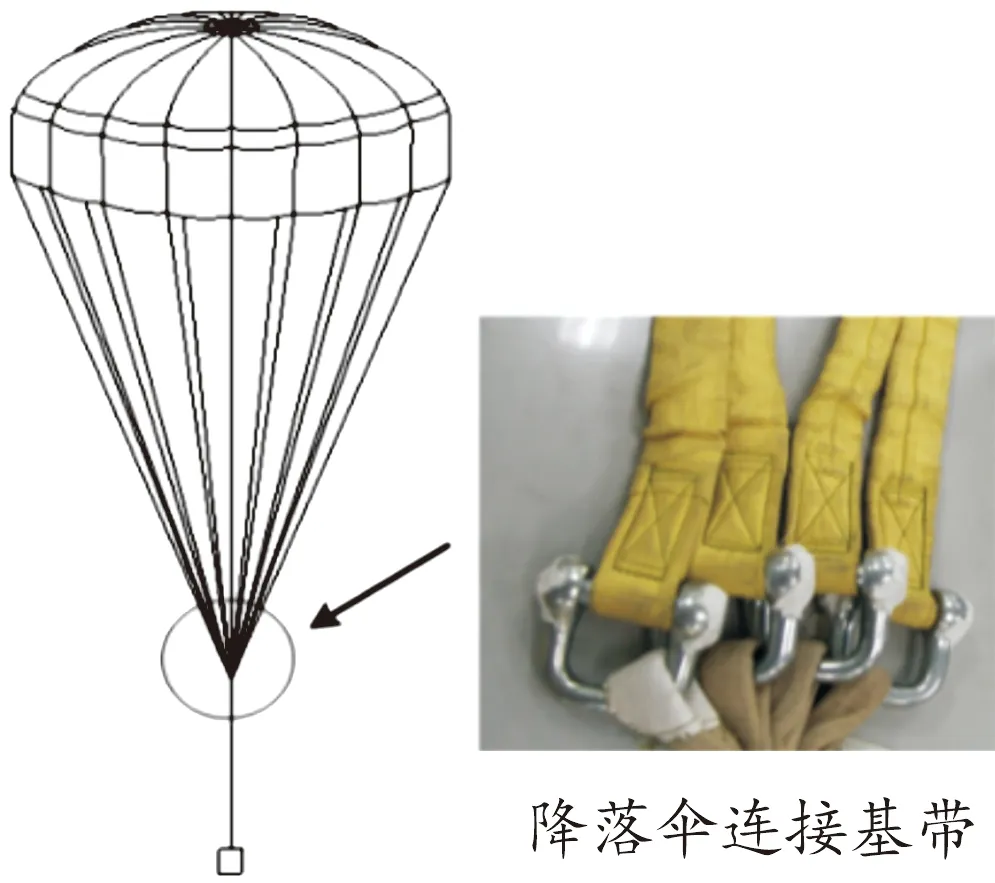

减速伞的工作过程主要由弹射、拉直、充气、稳降等组成。其中,减速伞伞绳与底部某武器装备主要通过柔性伞绳基带连接,如图1所示,柔性绳索连接带之间通过连接轴相连,在工作过程中,既承载减速伞开伞时伞绳传递过来的载荷,又承载底部某武器装备因自身运动带来的惯性力。

图1 减速伞连接带示意图

对于减速伞连接带来说,折叠层数决定着连接带所能承载受的来自经线方向的拉力上限,而连接轴直径决定着连接带的局部接触面积。由于连接轴直径的限制,折叠层数存在上限,因此这2个因素存在互相竞争关系。

影响减速伞连接带强度的外在因素有多个,其中,以折叠层数和接触的连接轴直径对连接带的强度影响最为直接。

3 试验准备工作

为了研究影响减速伞连接带强度的因素,分别选取2种不同规格尺寸的芳纶基带,采用锯齿形线迹,使用芳纶线为缝线,以首末搭接的方式缝合为减速伞连接带。

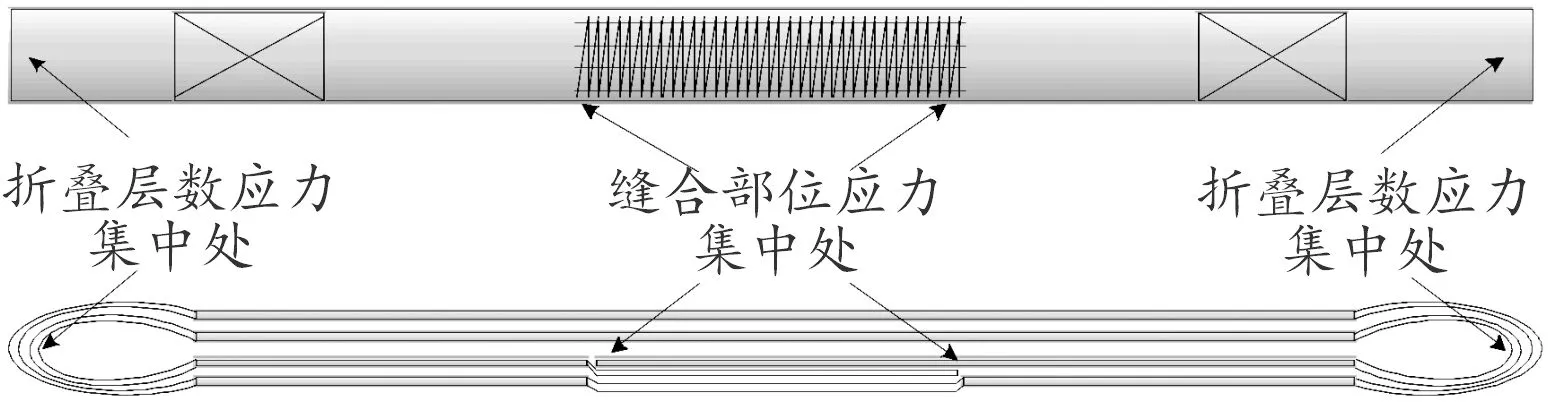

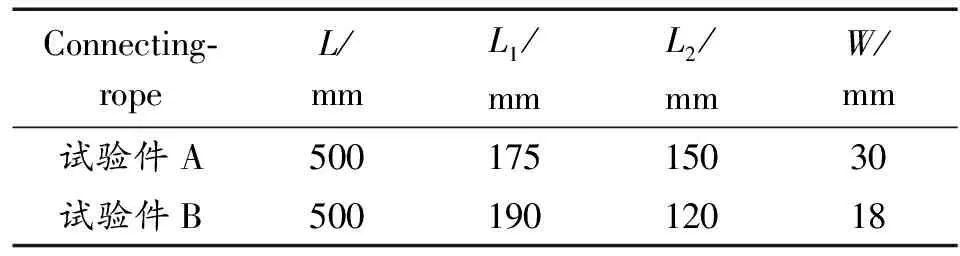

图2为减速伞连接带的规格尺寸示意图。表1为2种不同规格的连接带尺寸表。缝合能够提高织物材料之间的层间性能和抗冲击等力学性能,然而,连接带首末位置经过缝合后,会引起织物纤维经线方向的撕裂。同时,连接带与连接金属轴接触部位受到多层纤维的挤压,极易在接触点产生应力集中。

图2 减速伞连接带结构尺寸示意图

表1 减速伞连接带尺寸

图3为减速伞连接带的试验样件。

图3 连接带试验样件图

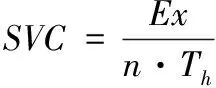

连接带强度试验装置如图4和图5所示。降落伞连接带垂直放置于立式龙门架内,通过支座上的连接金属轴螺栓组合固定在底板上,上部同样采用此方式固定,试验过程中,连接带承受经线方向的拉力。龙门架上方装有液压加载作用筒,提供最大500 kN的拉伸载荷,同时配置有相应量程的传感器。试验工况如表2所示。

图4 立式龙门架拉力加载设备图

图5 控制系统和测量系统图

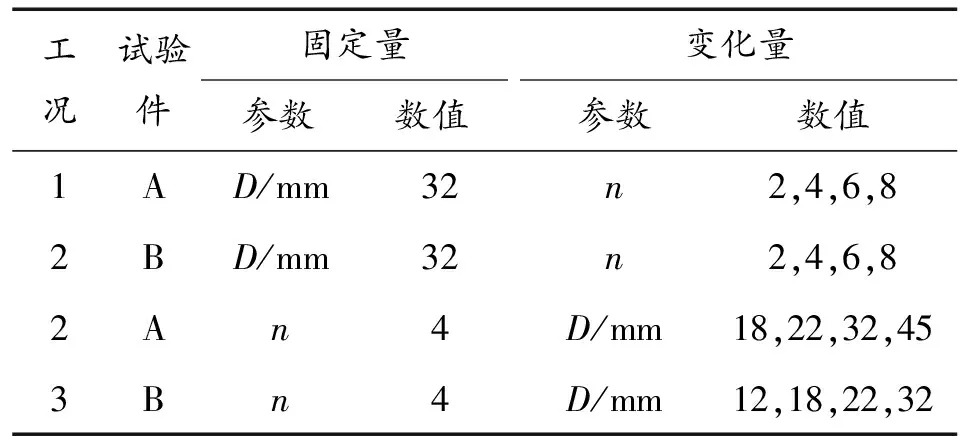

表2 试验工况参数

4 试验结果与分析

4.1 试验数据可靠性分析

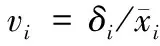

高可靠性的试验数据是分析降落伞连接带强度的前提。利用变异系数和标准差来确定各项试验数据的稳定性。

(1)

(2)

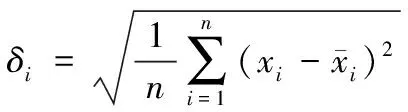

引入强度变化系数(strength variation coefficient,SVC)作为连接带设计的参考指标,SVC越大说明,强度损失越小,其计算公式为

(3)

其中:为实际测量的强度,kN;为层数,为单根连接带的强度,kN。

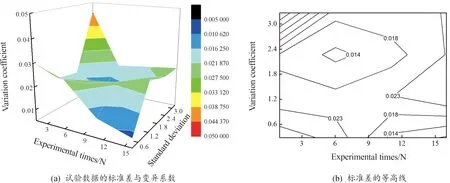

图6(a)为试验数据标准差和变异系数的关系图。图6(b)为图6(a)投影到平面的标准差等高线图。由图可知,试验编号为1时,变异系数最大,为0.045 5;试验编号为3时,变异系数最小,为0.007 6;试验数据标准差最大,不超过3.26。上述结果说明,试验数据的稳定性较好,离散程度低,逼近于真实值,可以用于研究影响降落伞连接带强度。

图6 试验数据可靠性影响因素

4.2 折叠层数

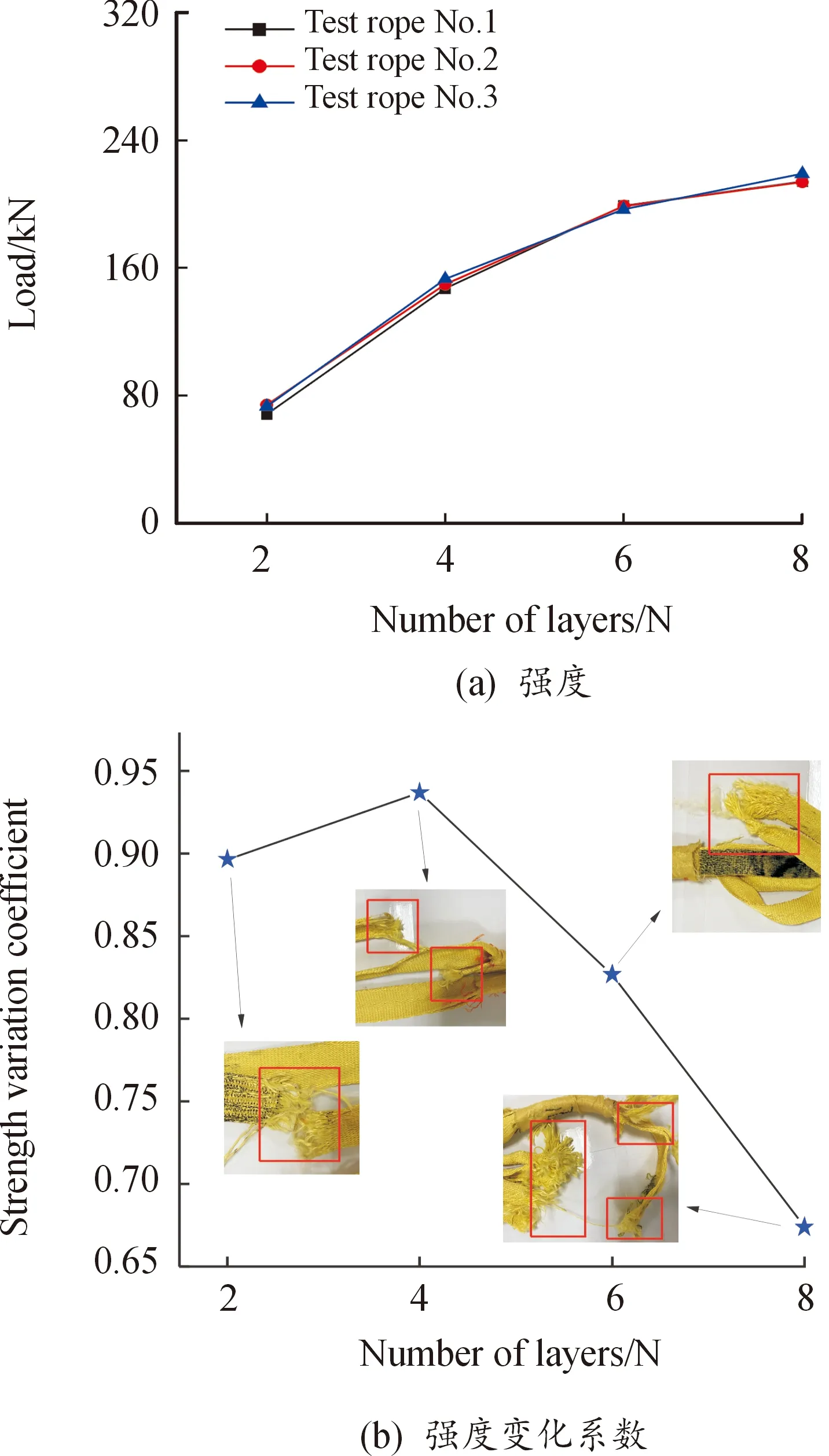

图7为试验件A折叠层数影响的连接带强度曲线。由图7可知:

1) 当折叠层数为2、4、6和8层时,3次试验的强度均值分别为71.72 kN、149.89 kN、198.4 kN和215.66 kN。

2) 随着折叠层数的增加,连接带的强度逐渐增大,其增量速率逐步下降,趋势逐渐趋向于平滑。

3) 当折叠层数为2、4、6和8层时,连接带的强度变化系数分别为0.896、0.936、0.826和0.674。折叠层数为4层时,连接带强度变化系数最大,为0.936,且随着层数的增加,强度变化系数非线性减小。

4) 当折叠层数为2、4和6时,连接带的破坏位置出现在缝合部位根部,破坏形式为经线纤维的与抽拔;折叠层数为8时,破坏部位为缝合部位根部和连接带与连接轴接触部位,破坏形式包括有经线断裂和纤维束的挤压分裂。

图7 试验件A折叠层数影响的连接带强度曲线

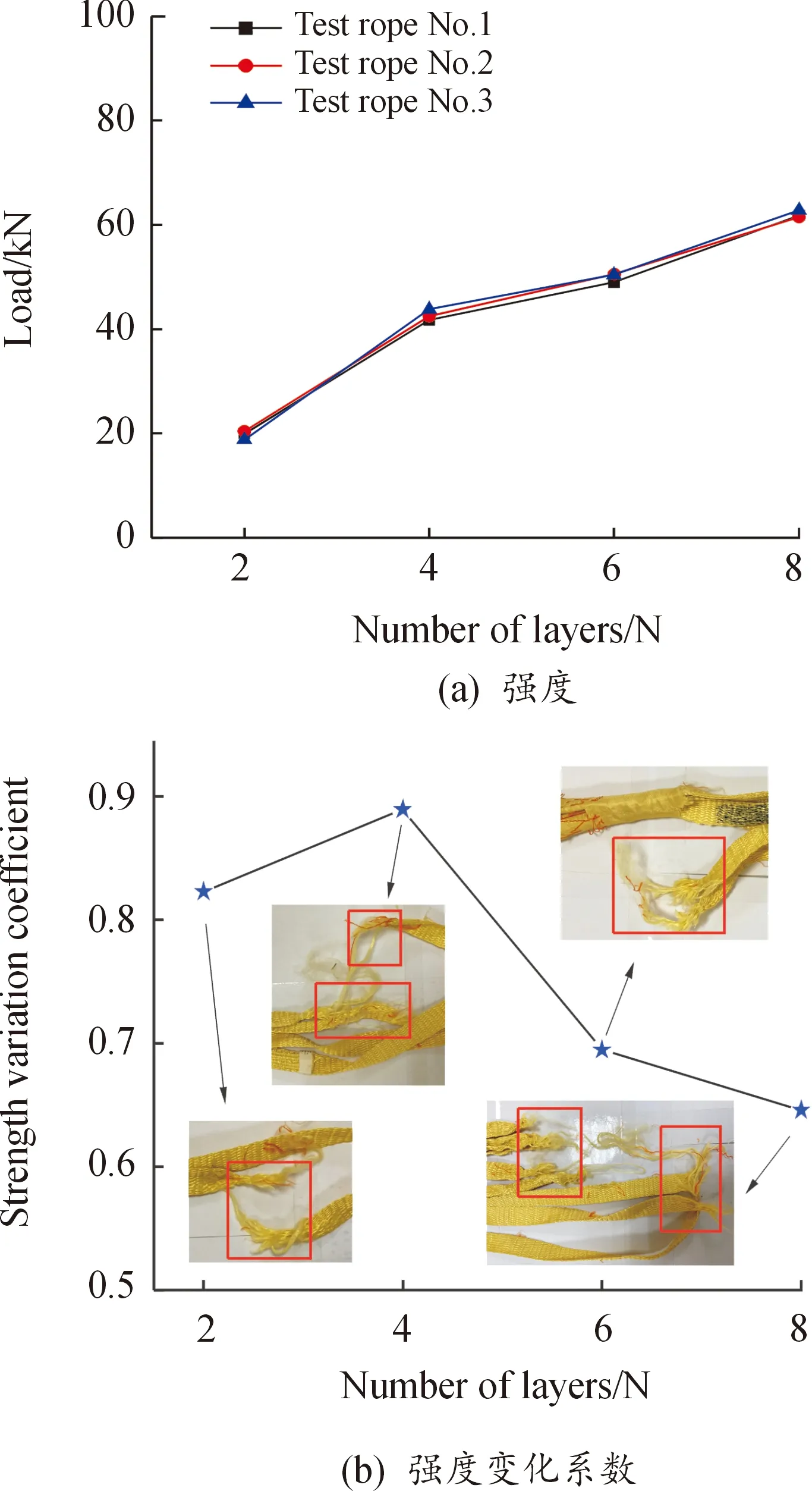

图8为试验件B折叠层数影响的连接带强度曲线。由图8可知:

1) 当折叠层数为2、4、6和8层时,3次试验的强度均值分别为19.74 kN、42.68 kN、50.01 kN和62.01 kN。

2) 随着折叠层数的增加,连接带的强度逐渐增大。相比于图7(a),强度趋势线性化增长,未有趋于平滑的趋势。

3) 当折叠层数为2、4、6和8层时,连接带的强度变化系数分别为0.822、0.889、0.694和0.646。折叠层数为4层时,连接带强度变化系数最大,为0.889,且随着层数的增加,强度变化系数非线性减小。

4) 相比于图7(b),同工况条件下,试验件B的强度变化系数整体小于试验件A,试验件B的强度损失较大,说明折叠层数对试验件B强度的影响较大。

图8 试验件B折叠层数影响的连接带强度曲线

4.3 连接轴直径

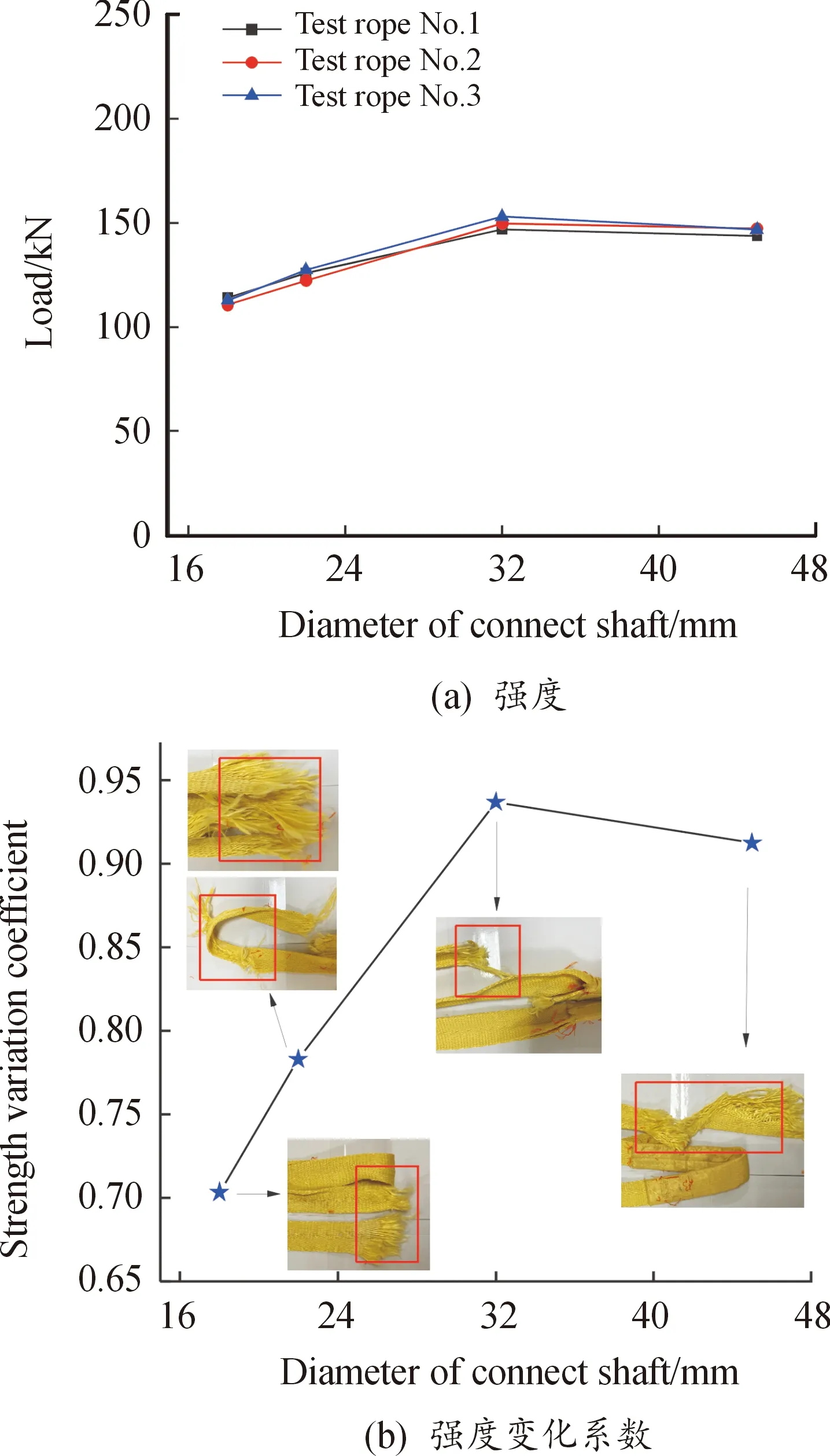

图9为试验件A连接轴直径D影响的连接带强度曲线。由图9可知:

1) 当连接轴直径为18、22、32和45 mm时,试验的强度均值为112.5 kN、125.26 kN、149.89 kN和145.98 kN。

2) 随着连接轴直径的增加,连接带的强度逐渐增加,增量速率逐步下降,直到32 mm时,强度最大,然后逐渐减小。

3) 当连接轴直径为18、22、32和45 mm时,连接带的强度变化系数分别为0.701、0.782、0.936和0.912。连接轴直径为32 mm时,连接带强度变化系数最大,为0.936,且随着层数的增加,强度变化系数非线性减小。

4) 连接带的破坏位置多出现在缝合部位处根部,少量出现连接带与连接轴的接触部位,破坏形式为经线纤维的断裂与纤维束的挤压分裂。

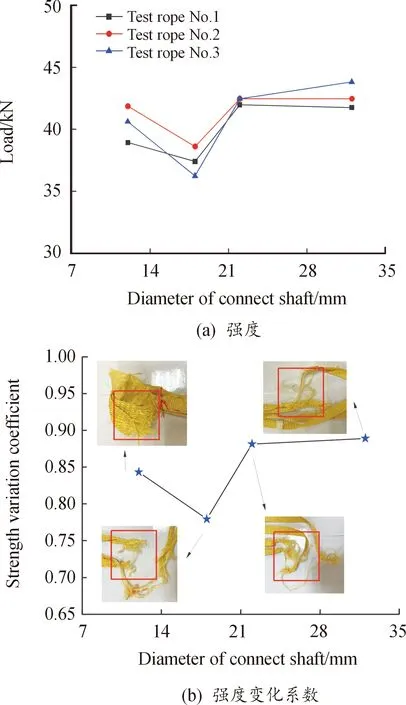

图10(a)为试验件B连接轴D直径影响的连接带强度曲线。

图9 试验件A连接轴直径影响的连接带强度曲线

图10 试验件B连接轴直径影响的连接带强度曲线

由图10可知:

1) 当连接轴直径为12、18、22和32 mm时,试验的强度均值为41.14 kN、37.41 kN、42.31 kN和42.68 kN。

2) 随着连接轴直径的增加,连接带的强度先降后升,在18 mm时,强度最小。

3) 当连接轴直径为12、18、22和32 mm时,连接带的强度变化系数分别为0.857、0.779、0.881和0.889。连接轴直径为32 mm时,连接带强度变化系数最大,为0.889。

4) 相比于图9(b),同工况条件下,试验件B的强度变化系数不规则变化。

5 结论

连接带强度是衡量减速系统综合性能的重要指标,本文采用试验的方法对影响减速伞连接带强度的因素进行了研究。

1) 连接轴直径为32 mm时,2种规格的连接带的破坏位置多出现于缝合部位,且当折叠层数为4层时,强度变化系数最大,分别为0.93和0.89;

2) 折叠层数为4层时,连接轴直径越小,破坏位置出现在与局部接触部位的几率越大,且强度变化系数最大不超过0.93。

3) 连接带由单根芳纶基带缝合而成,缝合部位采用首末搭接形式而成,缝线会对织物层内的纤维造成损伤,从而降低纤维的经向受力强度,进而使得经线纤维断裂。

4) 多层连接带与连接轴接触时,不仅承受切线方向的拉力,还会承受法向的多层挤压,造成接触点部位应力集中,使得纤维束承受纬线方向的剪切力,引起纤维束的挤压分裂。