某含砷低硫金矿石选矿生产工艺优化与实践

我国是黄金生产和消费大国,多年来位居全球黄金生产和消费量首位,根据中国黄金协会统计数据,2021年,国内黄金产量同比下降9.95%,而全国黄金消费量与2020年相比增长36.53%。随着高品位、易选金矿石的大量开发利用,金矿石资源越来越少,而需求却日益增加。金矿石品位较低、杂质较多、目的矿物嵌布粒度细、共生关系复杂现象越来越明显,复杂难选金矿石的有效利用已成为摆在选矿技术工作者面前的一项重要课题。

商务英语人才是社会中的主要需求,是企业对外发展的重要组成部分,高校培养出来的商务英语专业学生要想得到社会的高度认可,除了有高水平的专业知识外,还应具备良好的翻译伦理道德意识和高水准的职业操守,才能够快速融入所服务的企业,并承担起应尽的社会责任。

该矿属于含金含砷低硫矿,在借鉴该金矿石前期处理经验的基础上,以现有选矿厂的流程条件,进行系列条件优化试验,通过优化磨矿细度,开展活化剂、调整剂、抑制剂和捕收剂用量试验,获得最佳的工艺参数。并应用到现场实践中,相比前期生产技术指标,获得了较好的分选指标,提高了处理该金矿石的经济效益。

(2)韵律与节奏。光是一种虚拟存在的形体,将光形体进行不同的排列顺序和组合方式可以形成不同的韵律和节奏,因此,作为空间形式美法则的韵律与节奏,灯光照明设计也同样适用,且是展示空间设计中最能体现这种形式美法则的元素之一。灯光可以聚焦人的视线,增强展品观赏性。展示空间中强光可以强调展品轮廓和形态,弱光可以通过光线变暗、变虚弱化背景,进一步烘托主题展品,从而形成具有艺术张力的展台。强光和弱光可以分别作为主光源和辅助光源进行互补,如果主光源光线集中,则可以用辅助光源进行过渡,在强弱光的互相转换过程中,自然而然的形成韵律与节奏的变化。

1 矿石性质

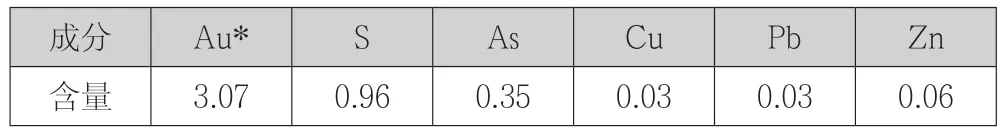

该矿石属于低硫含砷金矿石,矿石主要以黄铁矿为主,其次为毒砂、黄铜矿、磁黄铁矿、闪锌矿、方铅矿、自然金等,黄铁矿呈自形、半自形晶粒状,集合体呈块状、细脉状及浸染状分布,形成于成矿晚期,呈灰色-灰黑色,颗粒细小,多呈脉状、细脉状充填于早期石英脉内。原矿主要化学组成分析结果见表1。

含金、含砷矿物与黄铁矿密切共生,金以微细粒状分布,包裹在黄铁矿和毒砂中。

2 试验

浮选是根据各种矿物表面物理化学性质差异而分离矿物的一种方法,是细粒和极细粒物料分选过程中,应用最广泛的一种选矿方法

。

2.1 磨矿细度实验

在磨矿细度-200目含量60%时,选择一组硫酸铜用量变量(190g/t,220g/t,250g/t,280g/t,310g/t),黄药用量190g/t(粗选120g/t,一扫40g/t,二扫30g/t)、碳酸钠用量600g/t(粗选600g/t)、硫化钠用量25g/t(粗选25g/t)、浮选油用量50g/t(粗选30g/t,一扫10g/t,二扫10g/t);粗选时间3分钟,扫选时间均为2分钟。

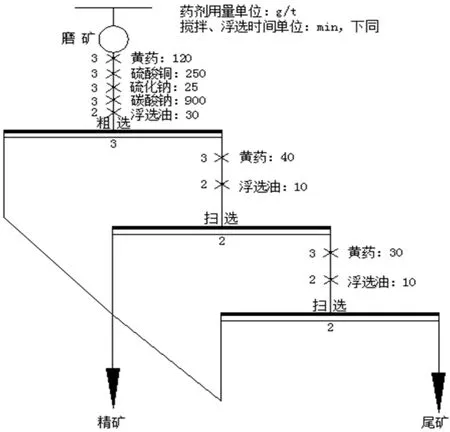

药剂制度暂时定为:丁基黄药用量190g/t(粗选120g/t,一扫40g/t,二扫30g/t)、硫酸铜用量250g/t(粗选250g/t)、硫化钠用量25g/t(粗选25g/t)、碳酸钠900g/t(粗选900g/t)、浮选油50g/t(粗选30g/t,一扫10g/t,二扫 10g/t)。

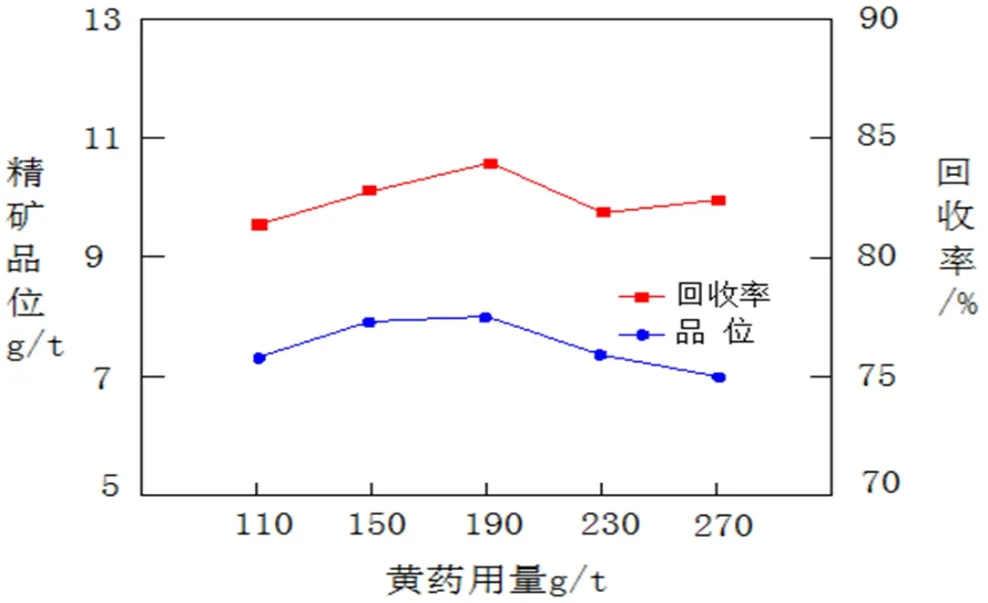

在磨矿细度-200目含量60%时,选择一组黄药用量变量(110g/t、150g/t、190g/t、230g/t、270g/t),硫酸铜用量 250g/t(粗选250g/t)、硫化钠用量 25g/t(粗选25g/t)、碳酸钠用量900g/t(粗选900g/t)、浮选油用量50g/t(粗选30g/t,一扫10g/t,二扫10g/t);粗选时间3分钟,扫选时间均为2分钟。

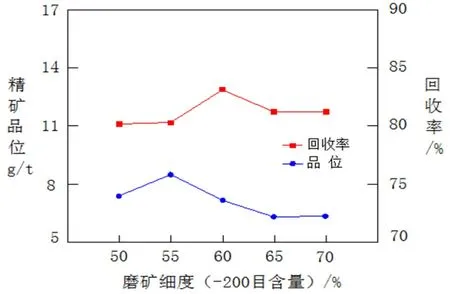

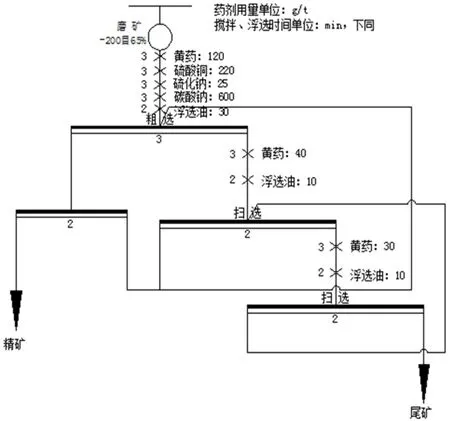

具体试验流程及条件如图1,试验结果见图2。

秉持“房子是用来住的,不是用来炒的”理念,本文结合国内外城市关于住房发展与民生改善的一般经验,使用人均住房面积、房价收入比、住房消费占总消费比三个指标分别从住房使用价值、住房支出负担、整个消费结构三个方面反映住房民生的状况。因此,笔者对改革开放以来上海市民生改善状况和新时代上海市住房民生改善趋势的考察和预测也是从这三个方面进行。

此磨矿细度比该矿之前处理要求的磨矿细度-200目含量占比65%低了5%,从折线图中可以看到-200目含量达到65%时回收率和精矿品位都是比-200目含量占比60%时低的,不仅浪费了人力、物力,指标也没有提高,因此依据此试验结果对选矿厂生产的工艺参数进行了相应的调整,根据选矿厂几个班次处理该矿的经验来看,磨矿细度-200目含量达到60%时已经满足该矿浮选需要的磨矿细度,磨矿细度的降低不仅可以提高生产指标,还可以提高处理量,减少用电量,降低选矿处理成本。

苹果树适合生长在土层深厚、土壤疏松且富含大量有机物的沙质土壤中,PH值以微酸性到中性为佳。苹果树喜爱阳光,合理的日照量可以有效促进苹果树的生长,提高苹果树产量和苹果质量,通常日照量在2000h以上/年为佳。地理位置不能使盐碱地,地势阴凉低洼处。因此,果园选址应该同时考虑地势、土壤、阳光三重因素,同时满足为最佳。

2.2 黄药用量试验

丁基黄药是金矿石浮选作业中最重要的药剂,用量的合适与否直接关系到选矿作业的成败,用量少就不能充分将目的矿物捕收到,起不到浮选的效果,用量过多就会导致选择性变差,恶化浮选环境,精矿品位偏低,所以选择合适的药剂用量显得非常重要,需要反复的试验和现场摸索。

因此粗选试验条件为:丁基黄药用量120g/t、硫酸铜用量250g/t、硫化钠用量25g/t、碳酸钠用量900g/t、浮选油用量50g/t,浮选时间为3分钟;一次扫选试验条件为:丁基黄药用量40g/t、浮选油用量10g/t,浮选时间为2分钟;二次扫选试验条件为:丁基黄药用量40g/t、浮选油用量10g/t,浮选时间为2分钟。

具体对比试验结果见图3。

磨矿细度试验结果表明,随着磨矿细度的增加,金回收率和精矿品位均先增大后减小,精矿品位变动较小,在磨矿细度-200目占60%时,金回收率达到最大值83.11%,金精矿品位7.35g/t,选矿指标较佳,磨矿细度大于60%后,回收率和品位均逐渐下降,细度的增加对浮选效果产生了不好的影响,应该细粒逐渐增多的原因,因此确定磨矿细度为-200目含量占比60%。

通过闭路试验,从浮选情况来看,金回收率达到84.59%,精矿金品位18.3g/t,尾矿品位为0.57g/t,尾矿品位和回收率相比于选厂现场生产指标均有所提升,尾矿品位和回收率达到了预期目标。

本研究分别从3份正常发酵大头菜酱液和3份长膜大头菜酱液中进行了酵母菌的分离,共分离20株菌。通过28S rDNA D1/D2可变区同源性比较及系统发育树分析,20株菌属于10个属2个门。从比对结果可以看出,正常发酵大头菜酱液中的酵母菌多样性高于长膜大头菜酱液,其中长膜大头菜酱液中的优势菌属为Zygosaccharomyces,推测是引起大头菜酱液长膜的酵母菌属。

2.3 碳酸钠用量试验

矿浆ph值通过影响其它浮选药剂性能、改善矿物表面状况和矿浆离子组成,进而影响浮选指标。生产中最常用的矿浆ph值调整剂包括石灰、碳酸钠和无机酸等,考虑到在-200目含量占60%的磨矿细度,矿石中矿泥含量稍大,碳酸钠不仅可以调整矿浆ph值,分散矿泥,进而减轻矿泥对浮选的不利影响,同时可以活化黄铁矿,因此考虑采用碳酸钠作为矿浆ph调整剂

。碳酸钠在浮选过程中能够调节矿浆ph值,还能减少矿浆中Ca

、Mg

、Ba

等难免离子对浮选过程的影响

。在磨矿细度-200目含量60%时,选择一组碳酸钠用量变量(0g/t,300g/t,600g/t,900g/t,1200g/t),黄药用量190g/t(粗选120g/t,一扫40g/t,二扫30g/t)、硫酸铜用量250g/t(粗选250g/t)、硫化钠用量25g/t(粗选 25g/t)、浮选油50g/t(粗选30g/t,一扫 10g/t,二扫10g/t);粗选时间3分钟,扫选时间均为2分钟。具体对比试验结果见图4。

碳酸钠用量试验结果表明,在不加碳酸钠和碳酸钠用量很少时,相比正常碳酸钠用量时的金回收率会低很多,因此,对该矿浮选过程来说,碳酸钠是必须添加的。随着碳酸钠用量的增加,精矿品位先降低后上升,然后又降低又上升,没有明显的规律性,而金回收率先大幅度上升,特别是从300g/t到600g/t时,增量幅度特别大,然后缓慢回落,在碳酸钠用量900g/t时,金回收率达到最大值82.15%,说明碳酸钠的添加对回收率的影响非常大,在达到一定峰值之后,再多添加会起到反作用,回收率反而降低,在碳酸钠用量600g/t和碳酸钠用量900g/t之间的用药区间金回收率是大体上持平的,但是在碳酸钠用量900g/t时精矿品位有了一个明显的下降,因此综合回收率和精矿品位,碳酸钠用量600g/t,选矿综合指标较好。

根据此试验结果,生产现场也进行了相应的调整,为了确保生产指标的平稳,将碳酸钠用量从900g/t缓慢的进行了降低,经过几个班次的调整试验,起到了良好的效果,在碳酸钠用量缓慢降低到600g/t后,现场生产指标并没有明显的变化,说明碳酸钠用量的降低并没有影响到生产指标,减少药剂用量是必要的,也证实了试验的准确性。

2.4 硫酸铜用量试验

较为合理的解离度是获得较高浮选指标的关键因素之一

。生产实践表明磨矿细度对矿物浮选效果有着决定性意义,适宜的磨矿细度在能够达到矿物单体解离的同时能够节约选矿厂的能耗,为此在确定其他适宜浮选条件前,固定选矿药剂制度及用量,开展磨矿细度试验

。参考此前该矿处理磨矿细度为-200目65%左右,因此选择一组磨矿细度变量(-200目含量50%、 -200目含量55%、-200目含量60%、-200目含量65%、-200目含量70%)进行试验,在本试验和后续试验过程中,用磨矿回水作为试验补加用水,试验流程定为一次粗选和二次扫选,粗选精矿产品和两次扫选精矿产品一起作为试验精矿,后续条件开路试验均采用这一试验流程。

具体对比试验结果见图5。

硫酸铜用量试验结果表明,随着硫酸铜用量的增加,精矿品位基本上呈上升趋势,说明该矿浮选中添加硫酸铜对提高精矿品位是有利的,但是影响范围有限,而金回收率先上升后急剧下降,从折线图中可以看到硫酸铜对回收率的影响非常大,在硫酸铜用量220g/t时,金回收率达到最大值82.4%,在硫酸铜用量大于220g/t之后,回收率下滑明显,从曲线结果综合考虑来看,确定硫酸铜用量为220g/t。

混凝土抹面与填充混凝土的界面应采用与混凝土配合比一致的水泥砂浆,并设置5mm左右的浆料以确保粘结密度。在安装上部胶合板之前,需在胶合底部开孔,孔之间的距离在模板的上方和下方同10cm。钻孔后,应安装长度为400mm的12mm限位螺栓(不在模板的接合处)。应安装止水板,防止止水栓渗水。

2.5 浮选闭路试验

通过一系列条件优化开路试验之后,为了更好的验证整个浮选流程和药剂制度的合理性,在开路试验的基础上进行实验室小型闭路试验。试验流程为一次粗选一次精选两次扫选,磨矿细度为-200目60%,磨矿矿浆澄清后的回水作为试验补加用水,药剂制度为:丁基黄药用量190g/t(粗选120g/t,一扫40g/t,二扫30g/t)、硫酸铜用量220g/t(粗选250g/t)、硫化钠用量25g/t(粗选25g/t)、碳酸钠用量600g/t(粗选 600g/t)、浮选油用量 50g/t(粗选 30g/t,一扫10g/t,二扫10g/t)。

粗选时间3分钟,精选时间为2分钟,扫选时间均为2分钟。

为了在四边形天线阵内部产生沿预定曲线分布的电磁场,引入辅助偶极子天线阵列,其单元沿预置曲线放置在四边形发射天线阵列内部,如图2所示。四边形平面单极子阵列和辅助偶极子阵列分别用作发射天线阵列和接收天线阵列,从而形成一个功率传输系统,其性能可以通过散射矩阵表征,并可以通过仿真软件建模来确定。系统包含一个N端口发射天线阵列和一个M端口接收天线阵列,整个系统的最大传输效率定义为接收天线阵列负载接收到的功率与发射天线阵列总输入功率的比值,用η表示如下:

具体试验条件如图6,试验结果见表2。

黄药用量试验结果表明,随着黄药用量的增加,金回收率和精矿品位均先增大后减小,精矿品位同样变动较小,精矿品位的变动量基本上在1g/t范围内,在黄药用量190g/t时,金回收率达到最大值83.71%,金精矿品位也达到最大值8.19g/t,选矿指标较佳,说明在丁基黄药用量小于190g/t的时候,捕收剂的用量不能满足浮选流程需要的药剂量,部分金属不能浮选回收,导致回收率相对较低,黄药用量超过190g/t后,回收率和精矿品位均呈下降趋势,此折线图也比较典型的反映出了药剂用量对浮选指标的影响情况,因此确定黄药用量为190g/t。

3 工艺优化实践

经过系列优化试验之后确定的各方面工艺参数为磨矿细度-200目含量60%,黄药用量190g/t、硫酸铜用量220g/t、硫化钠用量25g/t、碳酸钠用量600g/t、浮选油用量50g/t。优化试验之前工艺参数为磨矿细度-200目含量65%,黄药用量190g/t、硫酸铜用量250g/t、硫化钠用量25g/t、碳酸钠用量900g/t、浮选油用量50g/t。

可以看出,通过条件优化试验,相比现场生产工艺参数,经过优化后磨矿细度-200目含量占比下降了5%,磨矿细度的下降有利于提高选矿处理量,降低耗电量,降低矿浆中细粒级别的含量,有效避免过粉碎现象,硫酸铜用量下降了30g/t,碳酸钠用量下降了300g/t,降低了选矿成本。参照优化后的工艺参数,选厂生产现场进行了相应的调整,根据生产现场跟踪观察,整理工艺优化后的生产技术指标情况,与之前技术指标进行对比,见表3。

釉里红拨白法,其方法是在白胎上空出要绘制图案的,烧成后图案花纹即在周围红色花纹之中以胎釉本色体现出来。

表3中优化前后对比可以看出,各项生产技术指标均有不同程度的提升,精矿品位从21.5g/t提高到23.8g/t,尾矿品位从0.6g/t降低到0.56g/t,回收率从84.34%提升到84.65g/t,回收率提高了0.31%。说明经过优化试验后得出的工艺参数是合理的,不仅提高了生产技术指标,减少了耗电量,另一方面药剂用量相比之前也都有不同程度的降低,减少了药剂成本。

生产技术指标提高后,按照现有选矿厂年处理能力40万t,原矿品位3g/t,金属价格按300元/t计算,每年增加的经济效益为 :400000

3

(84.65%-84.34%)

300=111.6万元。

硫酸铜用量降低了30g/t,按处理能力40万t计算每年可节约硫酸铜用量12t,硫酸铜单价1.6万元/t,节约成本12

1.6=19.2万元;碳酸钠用量降低了300g/t,每年可节约碳酸钠用量120t,碳酸钠单价1245元/t,每年可节约碳酸钠成本120

1245=14.94万元。每年总共可以节约药剂成本14.94+19.2=34.14万元。

通过生产技术参数的优化以后,相比之前情况,该选矿厂每年总计可多创造经济效益145.74万元。

4 结论

(1)通过优化试验和现场实践确定该矿选矿磨矿细度-200目含量为60%时,金矿石能够得到充分单体解离,黄药用量190g/t,硫酸铜用量220g/t,碳酸钠用量600g/t,硫化钠用量25g/t,浮选油用量50g/t时,浮选效果较好。

(2)经过上述生产工艺优化后,采用一粗一精两扫浮选生产工艺,现场生产可获得金精矿品位23.8g/t,尾矿品位0.56g/t,金回收率84.65%的金精矿粉,与优化前相比,金回收率提高了0.31%。

叶芽被害后干瘪尖瘦,春季发芽晚,节间短,病叶狭长,质硬而脆,叶缘上卷,直立不伸展,重病芽大多不能萌发而枯死,受害较轻者则萌发较晚,新梢生长迟缓,幼叶萎缩,尚未完全展叶即产生白粉层。春末夏初,春梢尚未封顶病菌即开始侵染顶芽;夏、秋季多雨,带菌春梢顶芽抽生的秋梢均不同程度带菌;如春梢顶芽带菌较多而未抽生秋梢,则后期发病重。大多病芽瘦小,鳞片松散,顶端尖细,呈毛刷状,茸毛较少,灰褐或暗褐色;个别带菌较少、受害较轻的顶芽,封顶后鳞片抱合较为紧密,不易识别,但来年春季萌芽后的春梢均发病,新梢覆满白粉。

(3)根据优化试验确定的药剂用量,磨矿细度-200目含量可降低5%,硫酸铜用量降低30g/t,碳酸钠用量降低300g/t。

(4)生产工艺参数优化以后,根据该选矿厂年处理40万t的能力计算,每年可增加金属量效益111.6万元,节约药剂用量成本34.14万元,合计总经济效益145.74万元。

[1]章晓林.选矿试验研究方法[M].北京:化学工业出版社,2017.

[2]杨占峰.从白云鄂博稀土资源开发利用谈稀土再认识[J].宝钢科技,2017,43(3):1-7.

[3]车丽萍,余永富.我国稀土矿选矿生产现状及选矿技术进展[J].稀土,2006,27(1):95-102.

[4]侯晓志.白云鄂博铌精矿矿物组成特征及铌的分布规律研究[J].有色金属(选矿部分),2018(2):4-7,11.

[5]刘璇遥,赵艳宾,于鸿宾,张磊,宋超.某高硫矽卡岩型金铜矿选矿试验研究[J].有色金属(选矿部分),2020(4):19-23.

[6]吕兵超,丛颖,方娴.新型捕收剂在某铜矿石的应用研究[J].有色金属(选矿部分),2017(5):79-82,92.

[7]李强,李奇勇,张银英.福建某铅锌尾矿中萤石的选矿回收试验研究[J].有色金属(选矿部分),2017(2):29-32.