160 kt/a硫酸装置转化工序技术改造

孙晋琳,尹福兴,汪国祥,裴增文,张映群,李 龙

(云南黄金矿业集团股份有限公司,云南昆明 650299)

硫酸用途广泛,主要用于硫酸法生产钛白粉、磷化工生产、新能源电池生产、化工冶金及建材等行业。含金硫铁矿制酸及冶炼工序中,含金硫铁矿通过沸腾炉氧化焙烧脱硫制酸,并使含金硫铁矿的金、银等金属富集,焙烧渣再通过水洗—氰化—活性炭吸附—解析工序综合回收金、银,氰化渣制备球团。某公司现有160 kt/a含金硫铁矿制酸装置,主要包括原料工序、焙烧工序、净化工序、干吸工序和转化工序。其中转化工序在生产中未能达到设计要求,通过长期对生产数据进行分析及对物料平衡、热平衡等进行计算,针对相关问题找出解决方案并进行技术改造。

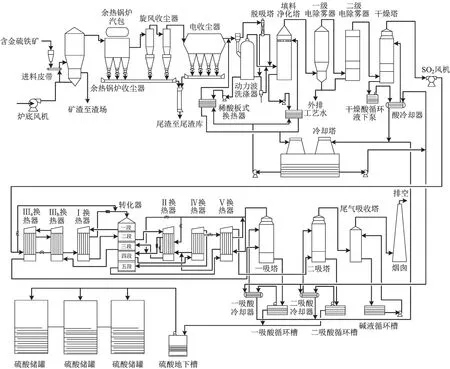

1 硫铁矿制酸工艺流程

160 kt/a含金硫铁矿沸腾焙烧制酸装置生产工艺流程见图1。

图1 160 kt/a硫铁矿沸腾焙烧制酸装置生产工艺流程

硫铁矿输送到振动筛筛分后,由皮带输送机送至焙烧加料斗,连续均匀地送至沸腾炉中焙烧,焙烧后的矿渣送至渣场。沸腾炉口约900 ℃的SO2炉气经过余热锅炉降温至400 ℃左右,再进入旋风除尘器、电除尘器进一步除尘后,炉气温度约350 ℃,尘(ρ)<0.2 g/m3,转入净化工序。进入动力波洗涤塔,使用w(H2SO4)5%的稀硫酸对烟气进行洗涤,除去烟气中部分As、F及尘,降温洗涤至62 ℃左右,转入填料塔继续降温除尘。经填料塔降温除尘后,净化烟气进入电除雾器,除去烟气中的硫酸雾。补进空气,控制φ(SO2)在8.5%左右,烟气进入干燥塔,将ρ(H2O)降至0.1 g/m3以下,再通过SO2主风机,进入转化工序,先后经过两次转化后分别通过一吸塔、二吸塔吸收其中的SO3,通过各自的循环酸槽进行循环吸收喷淋后,成品硫酸至循环酸槽溢流口流入地下酸槽,打入成品酸库储存销售,经过二次吸收后的炉气经塔顶的纤维除雾器除雾后,通过60 m烟囱达标排放。

1.1 转化工序工艺流程

硫酸车间160 kt/a硫铁矿制酸装置转化工序采用“3+2”二转二吸流程,换热为“ⅢⅠ-ⅤⅣⅡ”流程。净化后的烟气通入干燥塔干燥后,进入SO2主风机,升压后,经Ⅲa、Ⅲb和Ⅰ换热器加热至420 ℃左右进入转化器反应,此为第一次转化。经过转化器一、二、三段催化剂床层反应后,一次转化气经Ⅲa、Ⅲb换热器冷却后,送入一吸塔。经过一吸塔的烟气,再经Ⅴ、Ⅳ、Ⅱ换热器加热及四段电加热器补热至约410 ℃,烟气进入转化器四段、五段,进行第二次转化,总转化率可达99.8%。烟气经Ⅴ换热器冷却后,送至二吸塔。为保障转化系统升温预热,在转化器一段、四段进口处各加设电加热器。布置相对应的副线和阀门,以便于调节转化器各段温度。

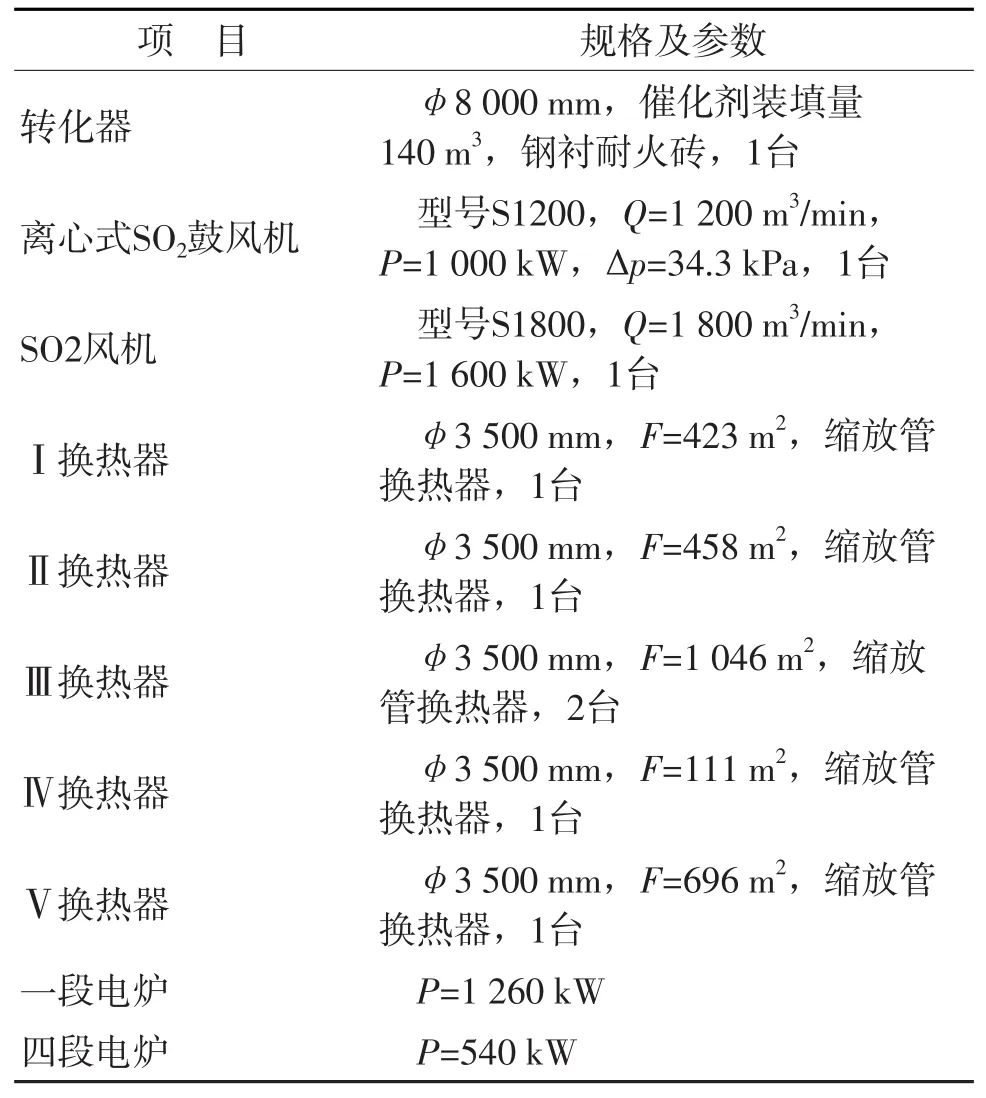

1.2 主要设备及参数

160 kt/a硫铁矿制酸装置转化工序换热器设计总换热面积为2 734 m2,主要设备配置和主要技术指标见表1和表2。

表1 转化工序主要设备配置

表2 转化工序主要技术指标

2 技改前情况分析

2.1 转化工序生产情况

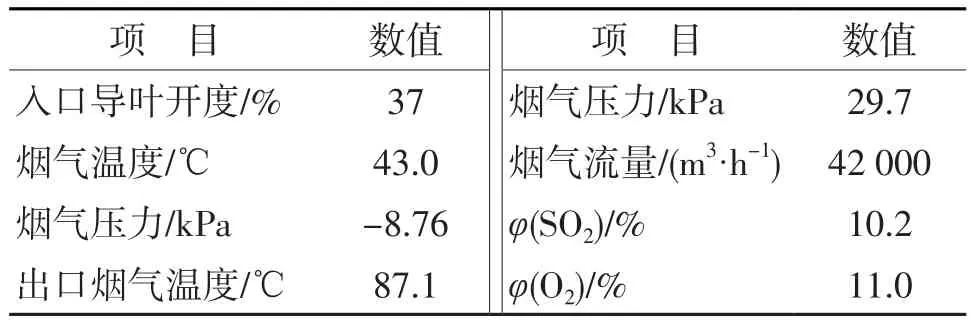

160 kt/ a硫铁矿制酸装置转化工序技改前主鼓风机、换热器和转化器操作工况分别见表3~5。

表3 主鼓风机操作工况

表4 换热器操作工况

表5 转化器操作工况参数

2.2 问题分析

由技术改造前实际操作及生产情况分析,发现转化工序存在如下问题:

1)转化催化剂使用时间过久,导致部分催化剂床层温差、转化率异常,且净化烟气温度未达标便进入转化工序,致使部分转化反应滞后。其中一段转化率为63.96%,明显低于设计标准68%,未达到生产要求,二段转化烟气温差偏小,需更换催化剂和检查副线布置情况。

2)转化器四段入口温度未达到设计要求,其二次冷SO2烟气换热升温后温度未达到操作要求,导致分段转化率偏低,生产时需打开四段入口电加热器补热升温至操作要求温度。

3)一吸塔、二吸塔的SO3烟气温度均偏高,需采用冷却风机和冷却水泵降温才能保持热平衡,增加了吸收酸泵的冷却负荷以及冷却水量,致使其消耗电能、冷却水量过多。

4)转化设备及热力管网的保温采用石棉、硅藻土等材料,保温效果较好,但吸水性较强,转化设备露于室外,导致其防雨水渗透性差。

3 技术改造方案

3.1 转化系统催化剂更换

系统停车前分析转化器各段的分层转化率、各床层阻力,确定各床层催化剂的消耗情况。开人孔,待转化器内部温度自然冷却到人工作业条件时,将催化剂卸出,清理转化器炉管,将催化剂人工过筛,重新装填新催化剂后测试压降,保证工艺气均匀分布到每根转化管中,使转化反应达到更高的转化率,力求降低生产成本,实现降本增效。

3.2 增设Ⅴb换热器

根据实际工况对换热器进行工艺计算,结果见表6。

由表6可见,通过相关工艺计算,原换热器换热面积不满足生产要求,为使Ⅴ换热器壳程二次气温度提升,同时降低去一吸塔出口SO3烟气的温度,增设Ⅴb换热器,由去一吸塔出口SO3烟气的旁路调控,设有电动蝶阀。换热器选用缩放管,换热面积设计为900 m2,采用碳钢材质,支承结构为空心环网板,对内部各构件及上下管箱进行喷铝处理,使其抗腐蚀性、抗高温性、抗氧化性增强,缩放管需经渗铝处理,强化对流传热的效果[1-2]。

表6 “ⅢⅠ-ⅤⅣⅡ”换热流程工艺计算结果

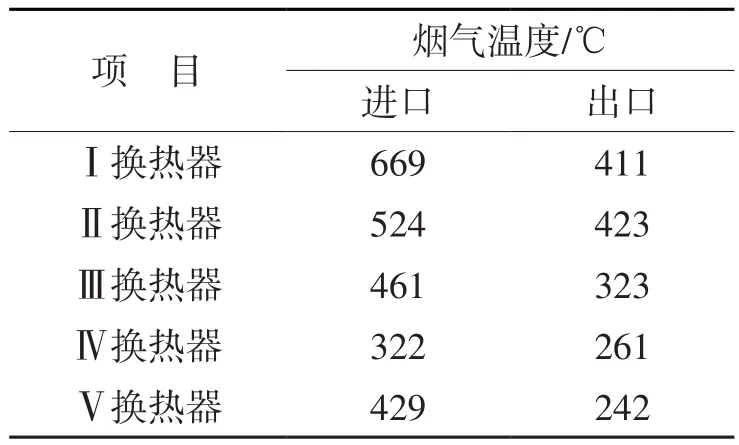

3.3 转化系统的保温措施

对转化设备及热力管网的保温层进行改造,使用CB690复合硅酸盐板材及CB680复合硅酸盐涂料混合作为主体保温材料,该材料与石棉、硅藻土等材料相比,防雨水渗透性较好、造价低、安装便捷、可塑性强、表面美观大方,尤其是该混合材料导热率低,保温性好,密度小。转化器保温层厚度为200 mm,具体保温措施见图2。

图2 转化器保温措施

保温防水结构由内到外依次为:复合硅酸盐板材(厚40 mm),复合硅酸盐涂料涂层(厚20 mm)、玻璃纤维布、灰磁漆、防水油胶(三道)、醇酸铅粉磁漆(两道)、铝板(厚0.5 mm)、复合硅酸盐毛毡(厚60 mm)、顶部加盖15 mm的铁皮。

4 技改后的运行情况

对转化工序进行技术改造后,硫酸装置正常运行三个月时,主鼓风机、换热器和转化器操作工况分别见表 7~9。

表7 主鼓风机操作工况

表8 换热器操作工况

表9 转化器操作工况

由表7~9可见,对硫酸装置转化工序进行技改,正常运行三个月后转化工序不仅实现了自热平衡,且部分工艺操作参数得以优化和改善。烟气流量由42 000 m3/h提升至46 000 m3/h,转化设备保温效果提高,防雨水渗透性效果显著。一段转化率由63.96%优化至69.36%,二段转化率由90.96%优化至92.32%,三段转化率由91.87%优化至95.37%,四段转化率由90.46%优化至94.76%,五段转化率由91.21%优化至96.62%,转化工序各转化段转化率得以提升。且SO3烟气温度逐步趋于稳定,无需采用冷却风机和冷却水泵降温保持热平衡,降低了总电耗(主要是冷却水泵和冷却风机的电耗)及冷却水量。

5 结语

转化工序是硫酸工业生产的核心,转化工序的转化率越高,则硫的利用率越高,对环境的污染越小。160 kt/a含金硫铁矿制酸装置采用“3+2”二转二吸制酸工艺流程,转化工序采用“ⅢⅠ-ⅤⅣⅡ”换热流程,SO2烟气由换热器升温后进入转化器,通过催化剂V2O5催化氧化后转化为SO3。换热后的SO3烟气通过余热锅炉,温度下降至吸收要求,进入吸收塔,生产成品硫酸。通过对转化工序进行技术改造,增加换热器换热面积、更换转化器催化剂、改善转化设备保温材料等措施,实现了转化工序自热平衡,提高了转化工序的转化率,进而提高了硫资源利用率,使尾排SO2含量得到有效控制。