用甲基磺酸体系电积铅试验研究

祖壮志,谢 锋,张 壮,王 伟,潘志刚,刘孝伟,衡振平,姬利红

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.安徽超威电源有限公司,安徽 池州 247100;3.郑州金泉矿冶设备有限公司,河南 郑州 450000)

废铅酸电池由废电解液、板栅、铅膏、塑料外壳组成[1-2]。其中,废铅膏中含有硫酸铅、氧化铅、二氧化铅及金属铅[3-4],可以采用火法或湿法对其处置。火法产生含铅烟尘及SO2,易造成环境污染[5]。湿法主要有固相电解法[6]、氯盐体系熔盐电解法[7]、硅氟酸或硼氟酸体系电积法[8]及甲基磺酸(MSA)体系电积法[9-10]。固相电解法能耗较高、耗时长;氯盐体系熔盐电解法与硅氟酸或硼氟酸体系电积法均会腐蚀设备,易造成环境污染及危害;而甲基磺酸体系是一种“绿色”体系,其导电率高[11],稳定性好[12],毒性低,沸点高,已广泛用于Cu[13-14]、Ni[15]等金属电解及锡等金属电镀[11,16]中。目前,对于铅电积研究主要集中在槽电压、电流效率和能耗等方面,尚未见不同电积条件对阴、阳极反应的影响方面的研究。

试验研究了以甲基磺酸体系电积铅,考察了磷酸及木质素磺酸钙用量、温度、极间距、电解液循环速率、电流密度、游离甲基磺酸浓度、铅离子浓度对电流效率、槽电压、能耗和阴、阳极电位的影响,以期为从废铅酸电池中回收铅提供参考。

1 试验部分

1.1 试验原料及试剂

电解液:废铅膏的MSA溶液浸出液,主要成分为甲基磺酸铅,以氧化铅和MSA溶液配制甲基磺酸铅电解液。

阳极为石墨板,阴极为316 L不锈钢。

甲基磺酸(质量分数为99%)、氧化铅、磷酸、木质素磺酸钙和无水乙醇,均为分析纯。其中,磷酸用于抑制电积过程中阳极发生副反应,木质素磺酸钙用于抑制阴极析出枝晶状铅,无水乙醇用于试验前阴极板除油。

1.2 试验原理及方法

铅电积过程中,阴极发生主反应为Pb2+得到电子,还原成单质铅,见式(1),可能发生的副反应为H+得到电子还原生成H2,见式(2);阳极发生主反应为析氧反应,见式(3),可能发生的副反应为Pb2+失去电子被氧化,生成PbO2,见式(4)。

(1)

(2)

(3)

(4)

试验在自制电解槽中进行,用恒温水浴控制温度。在阴、阳极板附近引入饱和甘汞电极作为参比电极,分别监测阴、阳极电位。采用蠕动泵控制电解液循环速率,将相同浓度和温度的原液输入电解槽中进行循环。每次试验前,对阴极进行预处理,先用水冲洗,再用600、1 200、2 000目砂纸依次打磨,然后用无水乙醇除油,最后用蒸馏水洗涤,自然干燥。每次试验使用6 L电解液,电积时间6 h。电积结束后,关闭电源、恒温水浴和蠕动泵,将阴极铅用蒸馏水洗涤,除去表面电解液,放入45 ℃真空干燥箱中干燥6 h,之后称重,真空封存。其中,槽电压取电积周期内平均值,电解液中铅离子浓度和MSA浓度分别采用EDTA滴定法和酸碱滴定法测定。电积铅采用XRD分析物相组成,用SEM观察形貌。电流效率及能耗计算公式见式(5)、(6):

(5)

(6)

式中:η—电流效率,%;W—电能消耗,kW·h/t;m—阴极铅质量,g;I—电积电流,A;t—电积时间,h;q—铅电化学当量,3.867 g/(A·h);U—平均槽电压,V,取电解周期内槽电压平均值。

2 试验结果与讨论

2.1 磷酸用量的影响

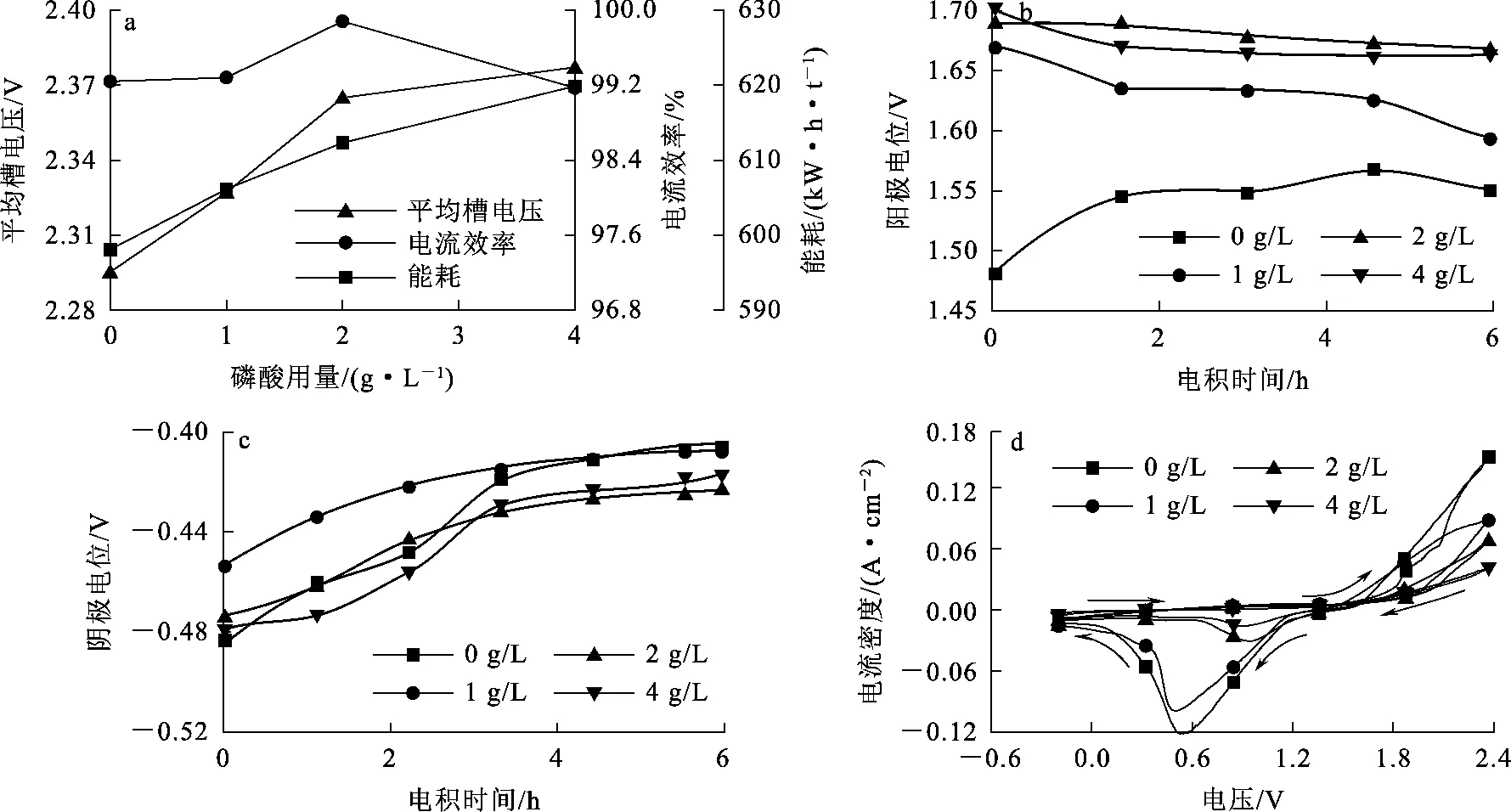

木质素磺酸钙用量0 g/L,温度40 ℃,极间距40 mm,电解液循环速率300 mL/min,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,磷酸用量对电流效率、平均槽电压、能耗和阴、阳极电位及循环伏安的影响试验结果如图1所示。

图1 磷酸用量对平均槽电压、电流效率和能耗(a)、阳极电位(b)、阴极电位(c)和循环伏安(d)的影响

由图1(a)看出:随磷酸用量增加,平均槽电压和能耗逐渐升高,电流效率先升高后降低;磷酸用量增加至2 g/L时,电流效率达最高。由图1(b)、(c)看出:随磷酸用量增加,阳极电位升高。因为磷酸根离子带负电荷,易吸附在阳极,占据阳极部分活性位点,阻碍PbO2形核和生成;随磷酸用量增加,被占据的活性位点增加,使析氧过电位升高,而阴极电位变化不大,从而导致整体槽电压升高;随磷酸用量增加,阳极生成的PbO2质量降低,说明磷酸的加入有效抑制了PbO2在阳极生成。采用循环伏安法考察磷酸用量对PbO2在阳极的沉积行为(图1(d))可以看出,随磷酸用量增加:当电位大于1.5 V时,电流密度逐渐降低,然而该部分电流由析氧反应及Pb2+氧化生成PbO2两部分组成;当电位从1.5 V降至0 V时,所生成的PbO2被还原。随磷酸加入,PbO2还原峰所对应的电荷量降低,进一步表明磷酸会抑制阳极生成PbO2。综合考虑,磷酸用量以2 g/L为最佳。

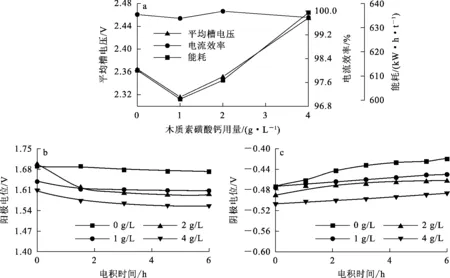

2.2 木质素磺酸钙用量的影响

磷酸用量2 g/L,温度40 ℃,极间距40 mm,电解液循环速率300 mL/min,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,木质素磺酸钙用量对电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图2所示。

图2 木质素磺酸钙用量对平均槽电压、电流效率、能耗(a)、阳极电位(b)和阴极电位(c)的影响

由图2(a)看出:随木质素磺酸钙用量增加,平均槽电压和能耗整体升高,而电流效率变化不大。随木质素磺酸钙用量增加,阴极表面析出的铅从较长的枝晶状变得平整致密,导致极间距增大,平均槽电压和能耗升高。但未添加木质素磺酸钙或用量较低时,阴极铅的枝晶结构易导致短路。综合考虑,确定木质素磺酸钙用量以2 g/L 为宜。

2.3 温度的影响

磷酸用量2 g/L,木质素磺酸钙用量2 g/L,极间距40 mm,电解液循环速率300 mL/min,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,温度对电积电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图3所示。由图3(a)看出:随温度升高,平均槽电压和能耗显著降低,电流效率升高;温度为40 ℃时,电流效率达99.99%,之后下降。由图3(b)、(c)看出:随温度升高,阴、阳极电位明显下降。温度升高会加快阳极析氧及阴极析铅反应速率,同时,降低电解液电阻,有利于铅离子扩散,因此平均槽电压及能耗降低。但温度过高,电解液挥发严重,综合考虑,确定温度以40 ℃为宜。

图3 温度对平均槽电压、电流效率、能耗(a)、阳极电位(b)和阴极电位(c)的影响

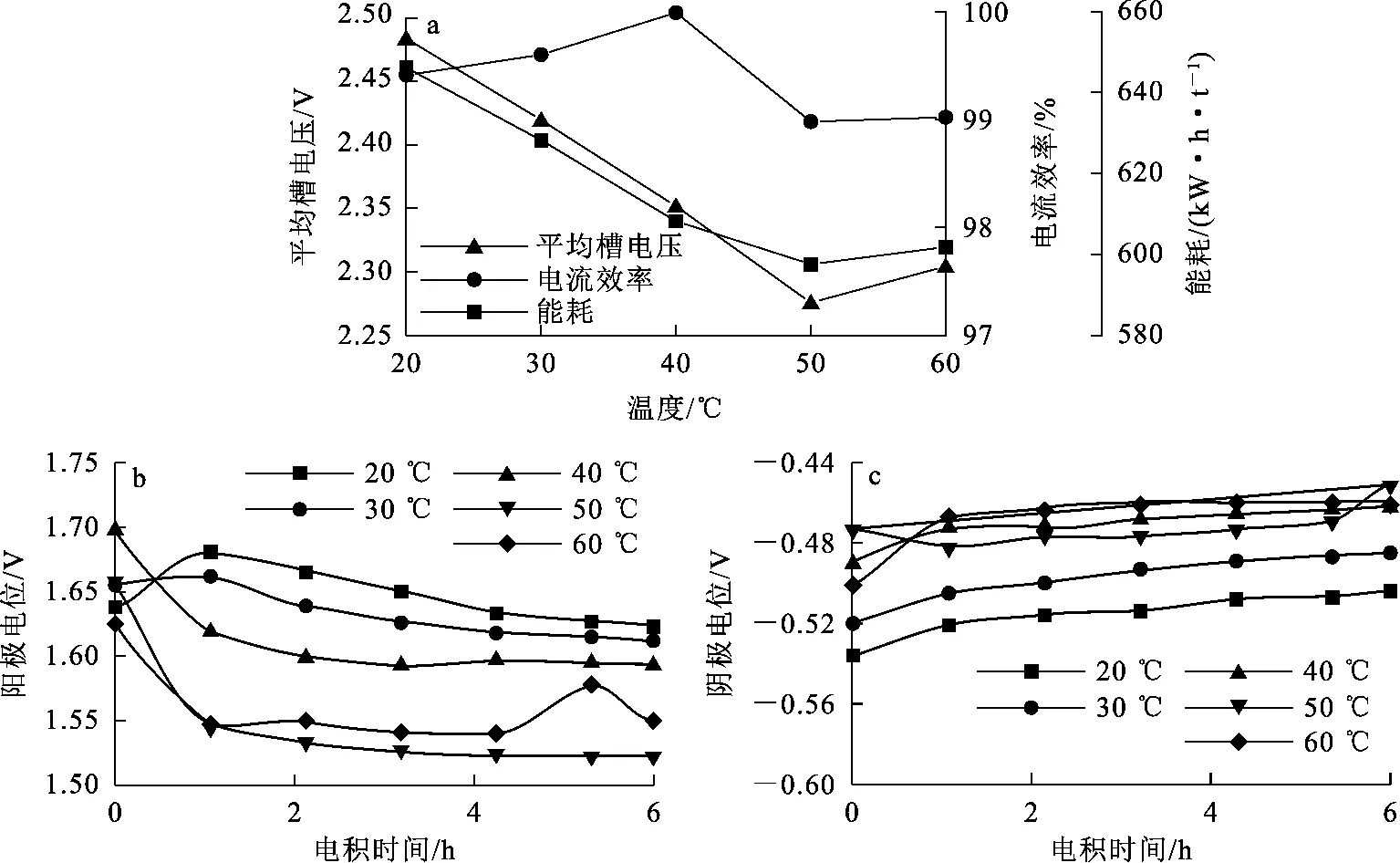

2.4 极间距的影响

磷酸用量2 g/L,木质素磺酸钙用量2 g/L,温度40 ℃,电解液循环速率300 mL/min,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,极间距对电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图4所示。

图4 极间距对平均槽电压、电流效率和能耗的影响

由图4看出:极间距为35 mm时,平均槽电压、电流效率均最低;随极间距增大,平均槽电压和能耗升高,电流效率下降。极间距增大,使得溶液电阻增大,导致能耗升高。综合考虑,确定极间距以35 mm为宜。

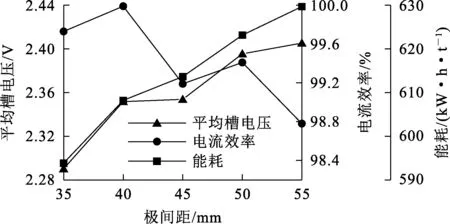

2.5 电解液循环速率的影响

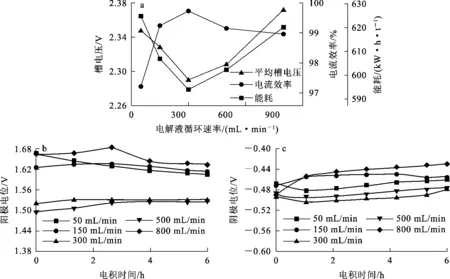

磷酸用量2 g/L,木质素磺酸钙用量2 g/L,温度40 ℃,极间距35 mm,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,电解液循环速率对电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图5所示。

由5(a)看出:平均槽电压和能耗先随电解液循环速率增大而下降,电解液循环速率为300 mL/min 时降至最低,之后,随电解液循环速率增大而升高;而随电流效率先升高,在电解液循环速率高于300 mL/min后略有下降。由图5(b)也可看出:电解液循环速率较快和较慢时,阳极电位都偏高。这是因为:电解液循环速率较慢时,电解液的交换不够充分,阴阳极板处发生浓差极化,导致电流效率降低,能耗升高;电解液循环速率较快时,电解液的扰动较强,不利于阴极板上铅的生长,导致电流效率略有下降。因此,选择电解液循环速率为300 mL/min较为适宜。

图5 电解液循环速率对槽电压、电流效率和能耗(a)、阳极电位(b)和阴极电位(c)的影响

2.6 电流密度的影响

磷酸添加量2 g/L,木质素磺酸钙添加量2 g/L,温度40 ℃,极间距35 mm,电解液循环速率为300 mL/min,游离MSA浓度1 mol/L,Pb2+浓度1 mol/L,阳极板为平板石墨,电流密度对电解沉积精铅的电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图6所示。由图6(a)看出:随电流密度增大,平均槽电压、能耗、电流密度均升高;电流密度高于200 A/m2后,电流效率大幅下降。电流密度适当增大,阴极析铅速度加快,电流效率升高;但电流密度持续增大,平均槽电压升高,阴极开始发生析氢反应,导致电流效率下降。图6(b)、(c)表明,随电流密度升高,阴、阳极电位升高。综合考虑,确定电流密度以200 A/m2为宜。

图6 电流密度对平均槽电压、电流效率和能耗(a)、阳极电位(b)和阴极电位(c)的影响

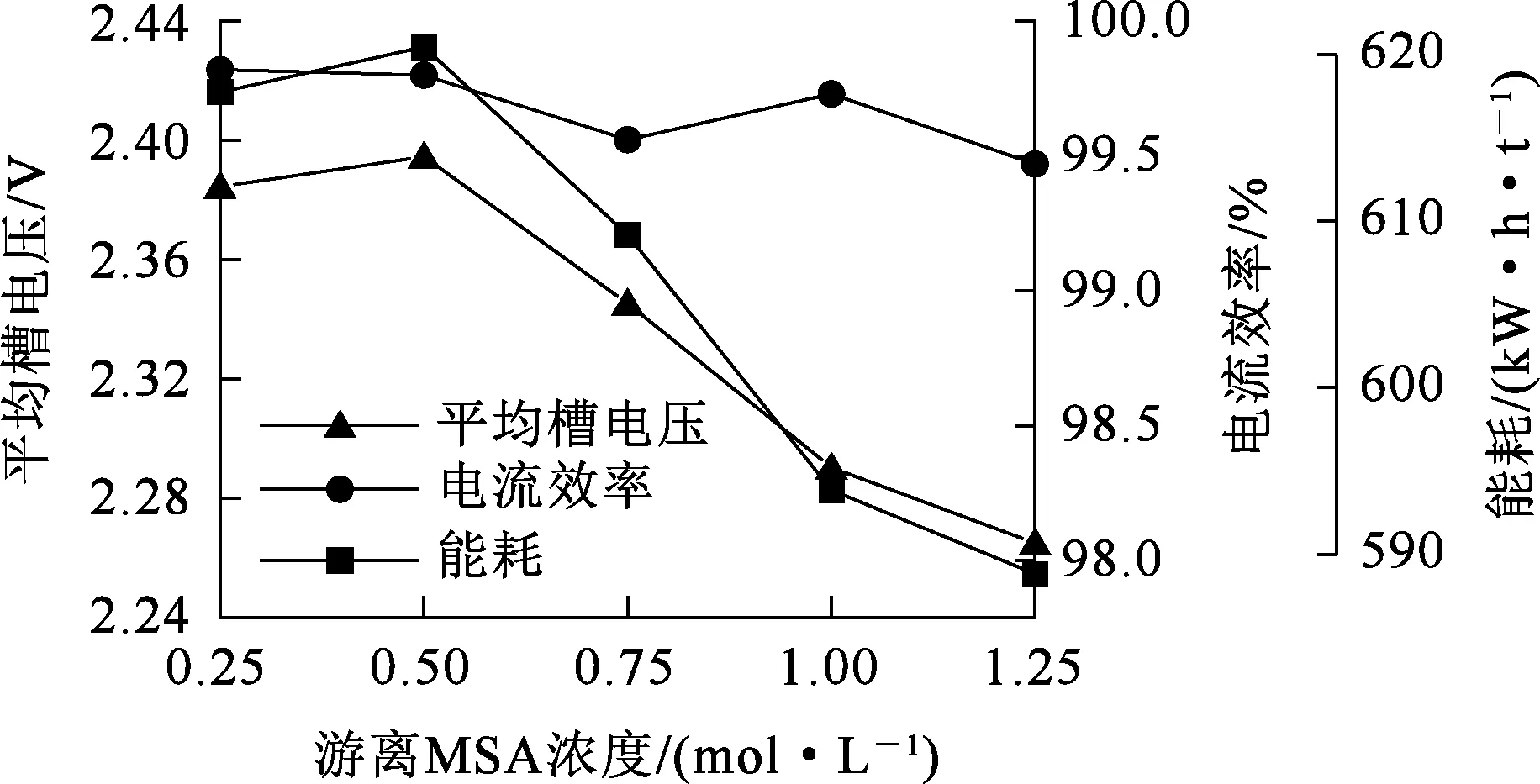

2.7 游离MSA浓度的影响

磷酸用量2 g/L,木质素磺酸钙用量2 g/L,温度40 ℃,极间距35 mm,电解液循环速率300 mL/min,电流密度200 A/m2,Pb2+浓度1 mol/L,游离MSA浓度对电流效率、平均槽电压和能耗的影响试验结果如图7所示。

图7 游离MSA浓度对平均槽电压、电流效率和能耗的影响

由图7看出:随游离MSA浓度增大,电流效率变化不大,平均槽电压和能耗下降。游离MSA浓度增大,溶液中H+浓度升高,溶液电导率增大,电阻降低,从而使平均槽电压和能耗降低。但考虑到甲基磺酸成本较高,所以,确定游离MSA浓度以1 mol/L为宜。

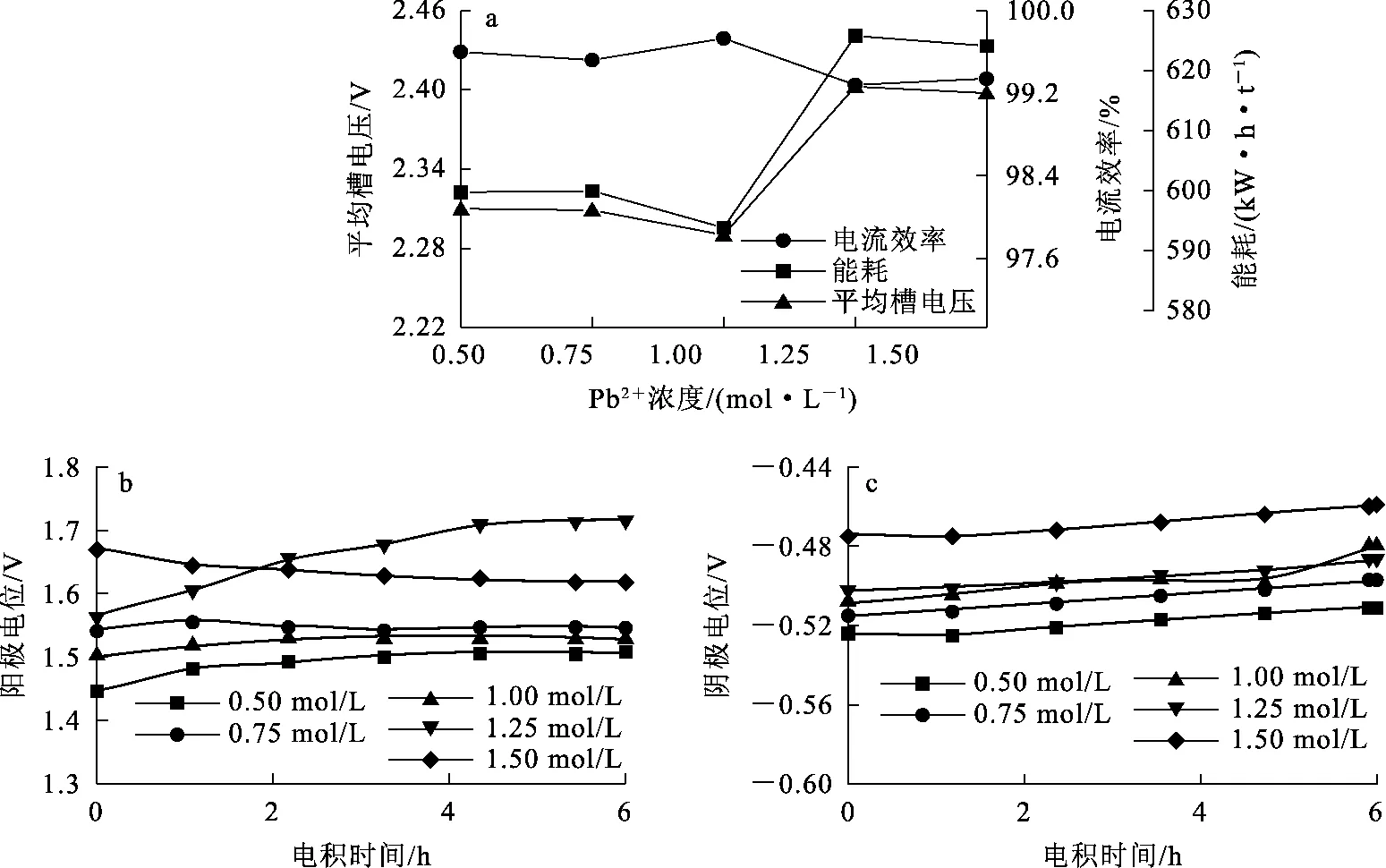

2.8 Pb2+浓度的影响

磷酸用量2 g/L,木质素磺酸钙用量2 g/L,温度40 ℃,极间距35 mm,电解液循环速率为300 mL/min,电流密度200 A/m2,游离MSA浓度1 mol/L,Pb2+浓度对电流效率、平均槽电压、能耗和阴、阳极电位的影响试验结果如图8所示。由图8(a)看出:随Pb2+浓度增大,电流效率先升高,随Pb2+浓度升至1 mol/L开始下降;平均槽电压和能耗先降低后升高,Pb2+浓度为1 mol/L 时最低。适当增大Pb2+浓度,有利于提高反应速率;但Pb2+浓度过高,电解液黏度增大,导致能耗升高。由图8(b)、(c)看出:随Pb2+浓度增大,阳极电位不断升高,阴极电位不断降低。因为随Pb2+浓度增大,阴极板附近的Pb2+浓度升高,有利于阴极反应发生,阴极电位下降;但随Pb2+浓度升高,电解液黏度增大,不利于阳极析氧反应发生,阳极电位升高。综合考虑,确定Pb2+浓度以1 mol/L为宜。

图8 Pb2+浓度对平均槽电压、电流效率和能耗(a)、阳极电位(b)、阴极电位(c)的影响

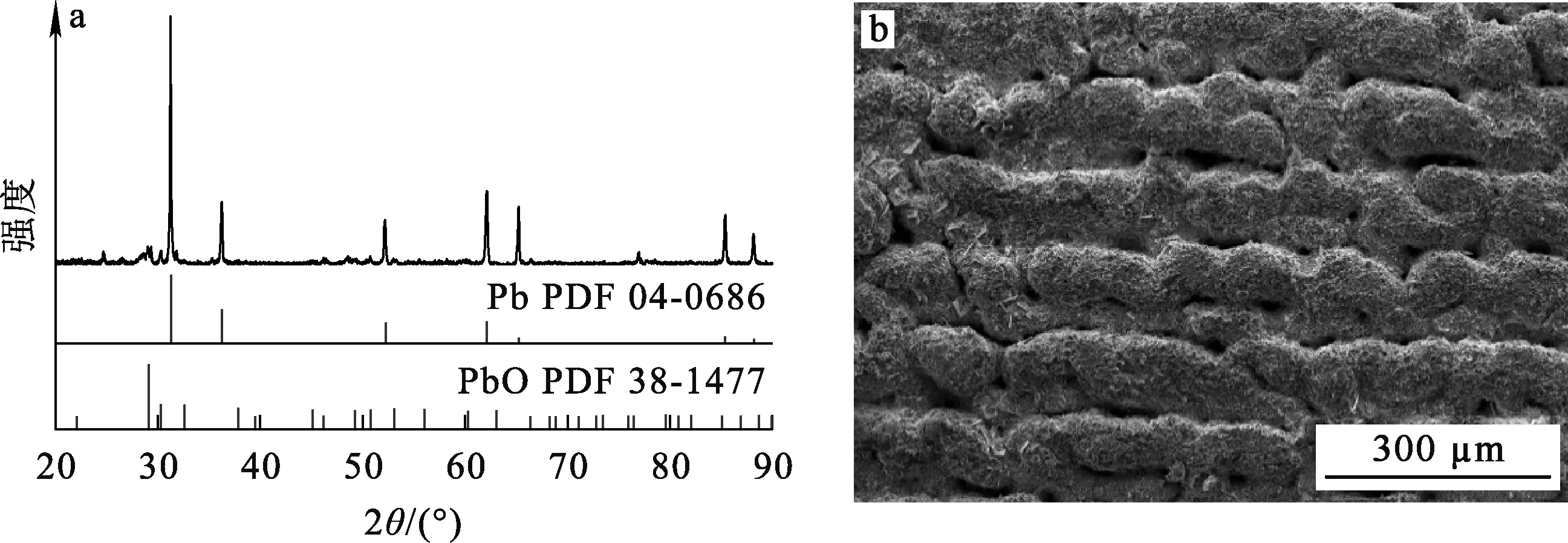

2.9 产物表征

对适宜条件下得到的电积铅进行物相和结构分析,结果如图9所示。可以看出:电积铅产物的衍射峰位置及强度与单质Pb标准卡片一致,表明为单质铅;阴极产物表面呈条纹状,结构紧密。

图9 阴极铅的XRD图谱(a)与表面形貌(b)

3 结论

以甲基磺酸体系电积铅,适宜条件下,所得阴极铅呈条纹状,结构紧密,且电流效率达99.73%,能耗为593 kW·h/t。适当升高温度、游离甲基磺酸浓度及电解液循环速率,可以降低能耗;但温度不宜过高,否则电解液挥发严重,电流效率降低。减小极间距可降低槽电压,体系中添加磷酸和木质素磺酸钙可有效抑制阳极生成PbO2及阴极析出枝晶状铅。