耐候钢和高性能钢焊接接头腐蚀疲劳性能研究

张 宇,郑凯锋,衡俊霖,冯霄暘,王亚伟

(1.中铁二院工程集团有限责任公司,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031)

钢铁的腐蚀会导致大量经济损失,耐候钢的抗腐蚀性能为普通碳钢的2~8倍,使免涂装钢桥的出现成为可能。20世纪初,发达国家开始研发耐候钢,并于20世纪60年代用于免涂装钢桥建设。1994年,美国开始研制高性能钢,在耐候钢基础上对强度、焊接性能和抗腐蚀性能指标提高要求,并于1997年用于免涂装钢桥建设[1]。1965年,我国首次试制出耐候钢;近年来,钢铁企业陆续开始生产高性能钢。1991年,我国首次使用耐候钢桥梁,直到2000年以后耐候钢桥梁才继续得到应用。发达国家应用和研究表明,耐候钢桥梁能够缩短建造周期,节省建造期间成本、维护成本,带来环境效益[2-6]。研究统计表明,目前我国免涂装耐候钢桥梁为数不多,仍处于萌芽阶段,拥有较为广阔的应用前景[7]。

钢桥建造加工中,焊接具有减轻结构自重、密封性能好等优点,是常用的连接手段之一,成为桥梁建设中不可或缺的连接手段。焊接会影响钢材金相,导致焊接接头力学性能改变;使钢材表面产生新的缺陷,导致疲劳强度降低[8]。在腐蚀环境中,耐候钢焊接接头抗腐蚀性能和腐蚀后的疲劳性能仍需进一步研究。20世纪80年代,国外学者开始对耐候钢及其焊接接头腐蚀后疲劳性能进行研究,结果表明,腐蚀会影响钢材及其焊接接头疲劳性能[9]。进入21世纪,对耐候钢焊缝疲劳性能的研究更加全面和深入。Albrecht等[10]对耐候钢梁进行了腐蚀疲劳试验,结果表明,腐蚀降低了多种疲劳细节的疲劳强度,对疲劳细节等级越高的疲劳强度降低越明显。Jie等[11]通过在焊接接头附近制造人工蚀坑进行了疲劳试验,分析了人造蚀坑尺寸对焊接接头疲劳强度的影响。梁健宇等[12]对Q355NHD耐候钢及其焊接试件进行了腐蚀后的疲劳试验,结果表明,腐蚀后的耐候钢焊接试件疲劳强度低于腐蚀后的耐候钢试件。在航空领域,结构钢的腐蚀疲劳性能严重影响飞行器的安全和使用寿命,对腐蚀后结构的疲劳性能研究较为深入,并考虑了航空器服役期间腐蚀和疲劳的相互作用[13-14]。此外,文献[15]对桥梁耐候钢腐蚀-疲劳性能进行了研究,提出用于桥梁耐候钢腐蚀-疲劳寿命的评估模型。在钢桥设计中,疲劳设计常为控制指标,高强度钢焊接构件疲劳性能与其强度成反比关系[16]。免涂装焊接钢桥由众多焊缝连接组合而成,其焊缝的疲劳强度远低于母材;在此基础上,更需要关注腐蚀导致的疲劳强度降低,针对耐候钢和高性能钢焊接接头腐蚀后的疲劳性能更具研究意义。

本文简述了耐候钢焊接工艺,研究了焊接接头的腐蚀和疲劳问题。对Q345CNH钢和HPS 485W (下文简称两种钢材)焊接接头进行腐蚀,随后开展两种钢材腐蚀与未腐蚀焊接接头试件的疲劳试验,分析两种钢材腐蚀前后疲劳S-N线,以及腐蚀和焊接加工对两种钢材疲劳强度的影响。本文研究结果可供免涂装耐候钢桥梁疲劳设计参考。

1 耐候钢焊接接头腐蚀和疲劳

1.1 耐候钢焊接

由于加入了Cu和P元素,早期的耐候钢(Cor-Ten B钢)抗腐蚀性能高于普通结构钢。美国为提高钢结构整体质量和建造效率提出了三个基本目标,主要描述为:通过降低C、P、S含量增强可焊性,保证锈蚀层能达到耐候钢要求。

耐候钢焊接质量主要由焊材匹配、焊接工艺和焊接接头力学性能决定,用于判断焊接性能的指标一般包含化学成分、力学性能和金相组织。耐候钢的焊接首先要考虑焊材的匹配问题,大量研究表明,不同匹配程度的焊丝导致焊接接头力学性能出现差异[17-20]。此外,研究表明,焊接过程中采用不同的焊接参数(线能量的输入、焊道见温度控制和焊道设置)和保护气体成分也会导致焊接接头力学性能发生变化;焊接接头的加工精度对其疲劳性能有很大影响[21-23]。

郑凯锋等[7]在对桥梁高强度耐候钢综述分析和研究的基础上指出,耐候钢焊接过程中需要关注焊材的匹配、焊材自身抗腐蚀性能和新的焊接工艺技术应用。新技术应用能够增强耐候钢焊接接头性能,如高频喷丸、超声冲击、激光焊接等技术用于免涂装焊接桥梁的制造,提高其建造质量。

1.2 耐候钢焊接接头腐蚀

耐候钢用于桥梁结构不仅需要考虑其自身的抗腐蚀性能,还需要考虑其焊缝的抗腐蚀性能,保证免涂装焊接钢桥的优势得以发挥。因此,需进一步研究耐候钢焊接接头腐蚀问题。

文献[24]研究表明,耐候钢母材和焊接接头的抗腐蚀性能有差异。崔坤强等[25]对SMA490BW耐候钢及其焊接接头进行了加速腐蚀试验,结果表明,耐候钢的抗腐蚀性能要高于其焊接接头。此外,焊材和耐候钢的匹配问题也会导致焊接接头抗腐蚀性能出现差异[18]。除了焊材匹配以外,焊接工艺同样也影响耐候钢焊接接头的抗腐蚀性能。谢旭等[26]对不同焊接工艺SMA490BW耐候钢接头腐蚀行为进行了研究,结果表明,自动焊接接头抗腐蚀性能最强,手工焊接接头抗腐蚀性能最差,母材居于前两者之间。

上述研究表明,耐候钢焊接接头抗腐蚀性能与耐候钢种类、焊材和焊接工艺密切相关,免涂装焊接钢桥建造过程中需要充分考虑。

1.3 耐候钢焊接接头疲劳强度

焊接接头由于经过热加工,带入了新的初始缺陷,导致其疲劳强度降低。对于普通桥梁结构钢,焊接接头的疲劳强度均远低于母材[27-28]。综合焊材匹配、焊接质量和焊缝腐蚀,腐蚀后耐候钢焊接接头的疲劳性能还会降低。免涂装焊接钢桥处于腐蚀环境中,母材和焊缝均会受到均匀腐蚀和坑蚀作用。研究表明,腐蚀环境和腐蚀时间将影响耐候钢焊接接头的疲劳强度,腐蚀对等级越高疲劳细节的削弱作用更显著[10-12,29-30]。

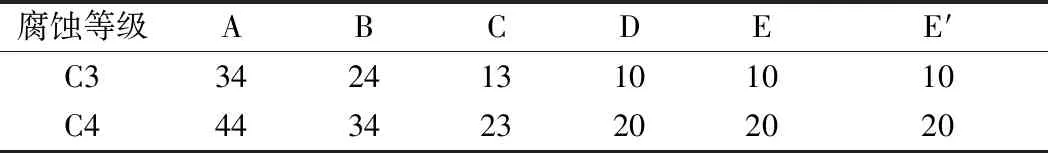

针对免涂装耐候钢疲劳设计,文献[9]推荐在ISO 9223[31]规定的C3和C4腐蚀环境等级中各疲劳细节疲劳强度削减百分比,见表1。我国现行钢结构桥梁设计规范没有考虑腐蚀对耐候钢焊接接头疲劳强度的折减[27-28]。因此,需要相关研究为免涂装焊接钢桥的疲劳设计提供参考和依据。

表1 免涂装耐候钢疲劳强度降低百分比 %

2 两种钢材焊接接头试件和加速腐蚀

2.1 材料和焊接接头试件

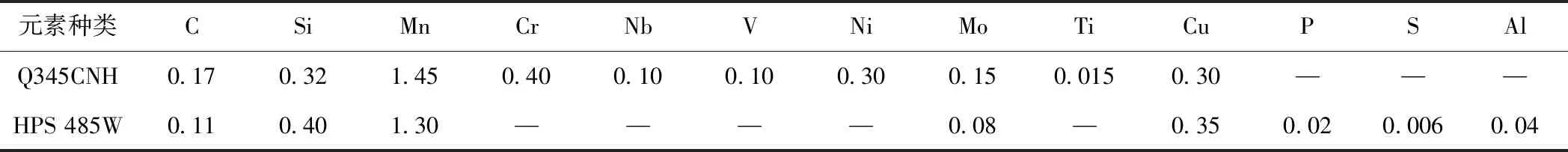

对Q345CNH钢和HPS 485W进行腐蚀后/未腐蚀的疲劳试验,钢材元素含量见表2。Q345CNH的屈服强度为345 MPa,极限拉伸强度为490 MPa;HPS 485W的屈服强度为485 MPa,极限拉伸强度为730 MPa。试件板厚为12 mm,采用线切割先将一块300 mm×400 mm的钢板切为两半,并切割焊接坡口(坡口角度为60°);随后利用CO2气体保护焊和CHW-55NHQ1焊丝将钢板焊接(手工),每条焊缝焊接经过8道焊缝堆焊完成;焊接完成后打磨余高,切割试件,对所有试件表面进行抛光打磨处理。试件加工尺寸见图1。

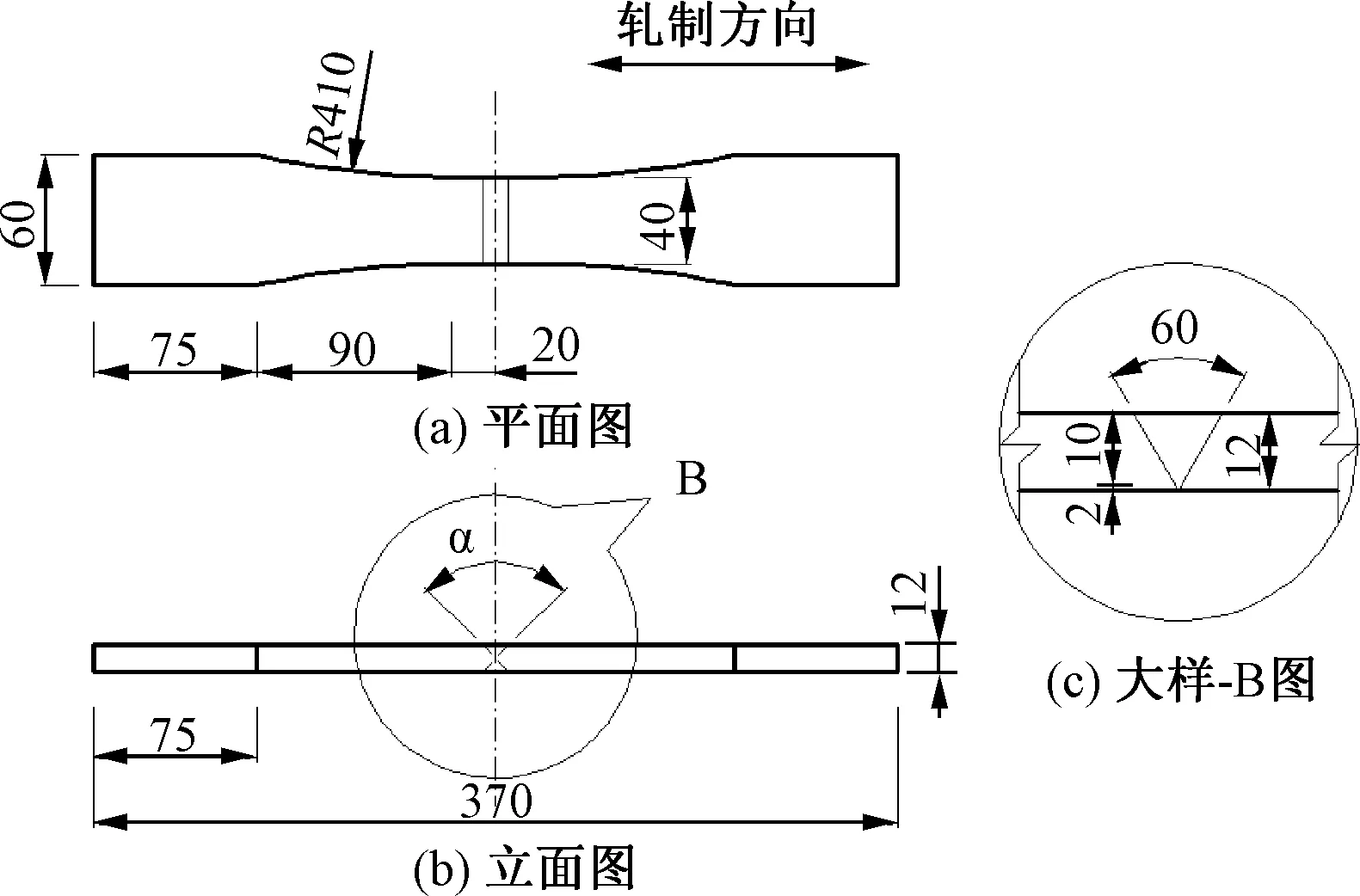

表2 Q345CNHHPS和485W钢元素含量 %

图1 试件加工尺寸 (单位:mm)

根据文献[27],焊接试件属于110疲劳细节类型。Q345CNH钢试件22个,记为“W-SPE3-X”,其中X为试件序号;HPS 485W试件19个,记为“SPE3-X”;共计41个焊接接头试件。

2.2 加速腐蚀

根据文献[32],加速腐蚀试验采用中性盐雾干/湿交替加速进行,试验参数为:喷雾压力110 kPa,环境温度35 ℃,腐蚀溶液为质量百分数5%的NaCl溶液,且pH=6.5。试验采用的盐雾腐蚀箱型号为YWX-750,容积750 L,腐蚀溶液采用蒸馏水和高纯度NaCl进行配制,利用NaOH颗粒和HCl溶液控制喷雾溶液的pH值。

加速腐蚀试验中,一个腐蚀周期经历8 h,其中,处于喷雾状态4 h,停喷状态4 h,共计腐蚀60个周期 (20 d)。试件在腐蚀箱中与水平面呈30°放置,相邻试件间隔一定间距。为保证试件夹持段不腐蚀,加速腐蚀试验开始前对其进行密封包裹。需要腐蚀的Q345CNH、HPS 485W焊接接头试件分别有12、10个,试件放置和腐蚀后的试件见图2。

图2 腐蚀试验

3 焊接接头疲劳试验

疲劳试验加载采用QBG-350高频疲劳试验机,该疲劳试验机最高加载吨位为350 kN,加载频率约100 Hz,实际加载频率受试件刚度影响。动荷载为正弦加载,应力比均采用R=0.09,未腐蚀试件荷载幅范围为96.0~138.7 kN,腐蚀后的试件荷载幅范围为74.7~128.0 kN。

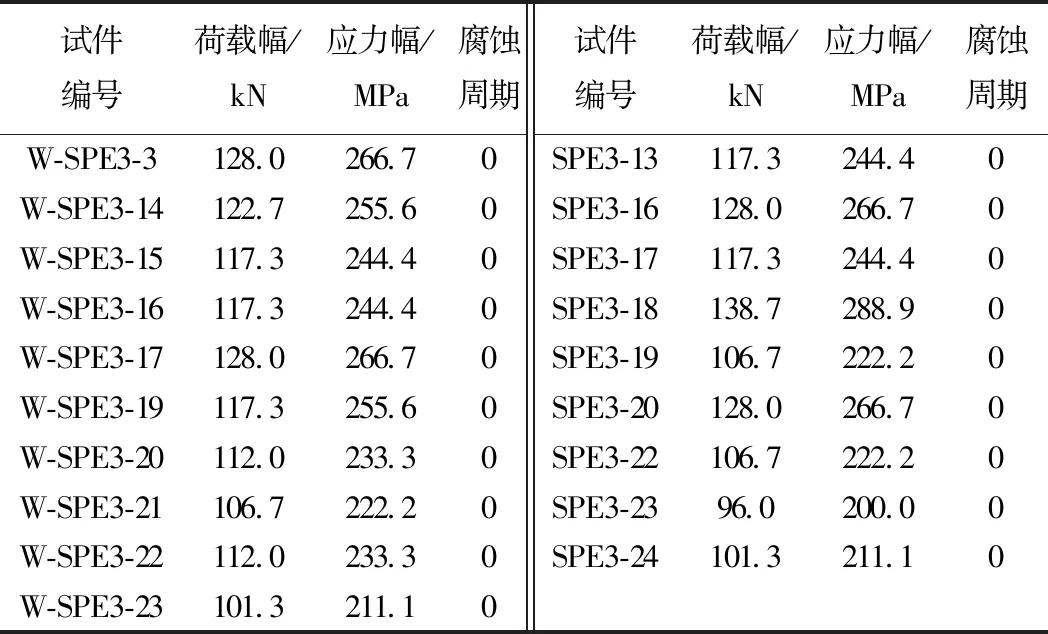

加速腐蚀试验的同时,进行两种钢材未腐蚀焊接接头试件的疲劳试验。两种钢材未腐蚀试件荷载幅和应力幅见表3,腐蚀后试件荷载幅和应力幅见表4。试验过程中,当加载频率降低0.7 Hz时,裂纹萌生约5 mm,当裂纹继续扩展至贯穿1/3横截面所需加载循环次数在104次以内,并以该时刻荷载循环次数作为试件疲劳寿命;当荷载循环次数超过107次仍然未疲劳断裂,停止试验。

表3 未腐蚀试件加载荷载幅和应力幅

表4 腐蚀后试件加载荷载幅和应力幅

4 接接头疲劳试验结果

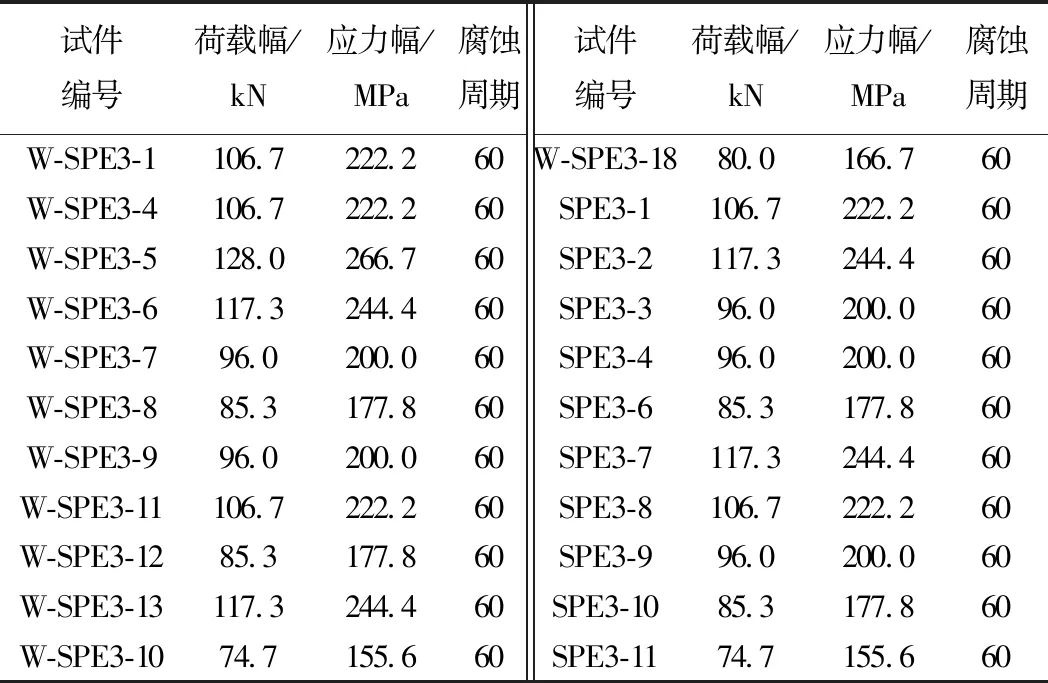

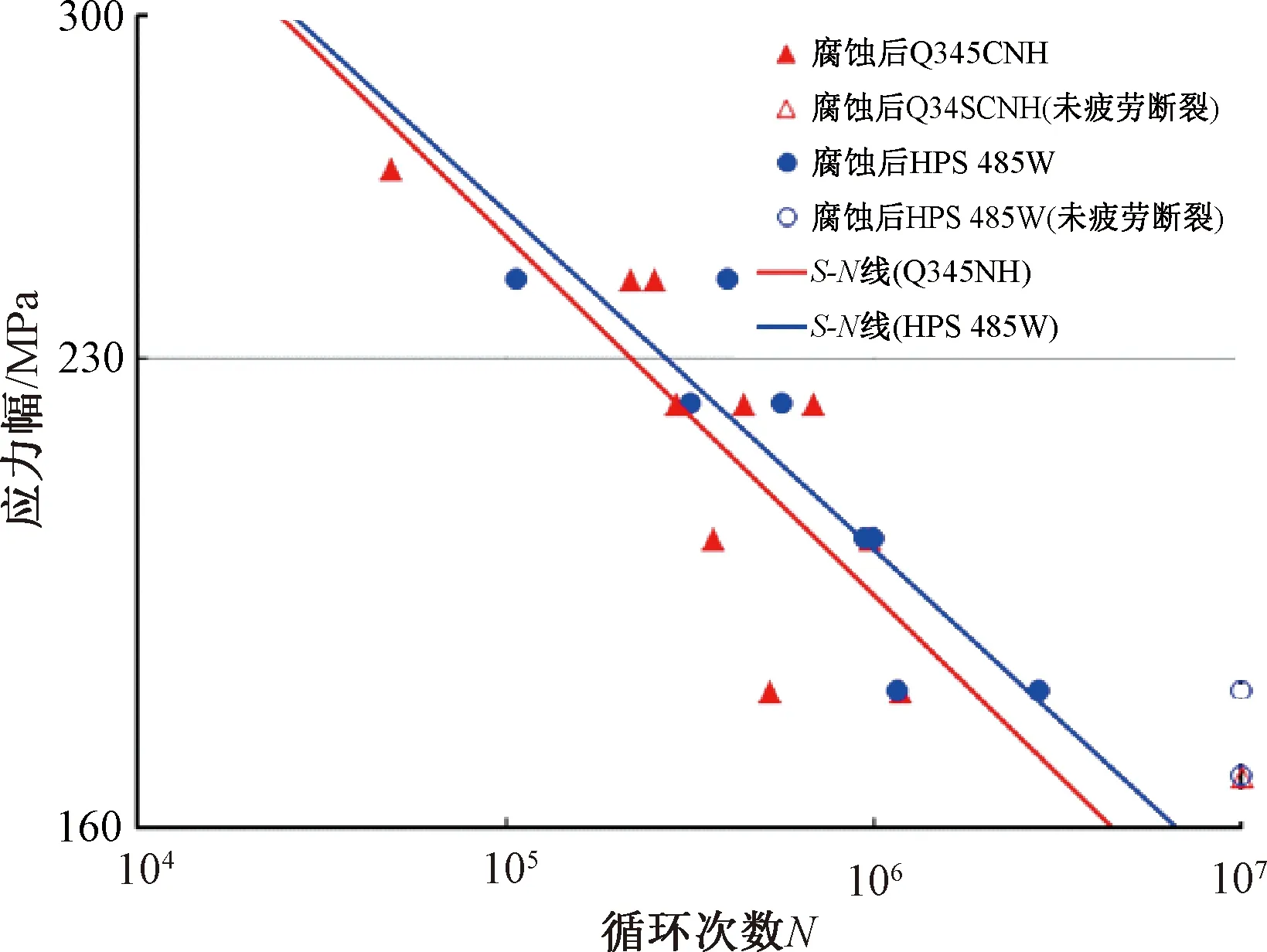

两种钢材腐蚀与未腐蚀焊接接头试件的名义应力幅Δσ和疲劳寿命N结果见图3,其中,疲劳寿命取以10为底的对数坐标。

图3 Q345CNH钢、HPS 485W焊接接头试件疲劳试验结果

图3试验结果表明,未腐蚀Q345CNH钢焊接接头试件全部疲劳断裂,其疲劳断裂试件最低应力幅为211.1 MPa;腐蚀后Q345CNH钢和HPS 485W焊接接头试件各有2个未疲劳断裂试件,其疲劳断裂试件最低应力幅均为177.8 MPa;未腐蚀HPS 485W焊接接头试件有2个未疲劳断裂,其疲劳断裂试件最低应力幅为222.2 MPa;疲劳断裂未腐蚀HPS 485W焊接接头试件采用的最低应力幅远高于其腐蚀后试件;未疲劳断裂的腐蚀后Q345CNH钢和HPS 485W焊接接头试件最大应力幅分别为166.7、200.0 MPa;未疲劳断裂的未腐蚀HPS 485W焊接接头试件最大应力幅为211.1 MPa。根据图3数据分布,与未腐蚀试件相比,两种钢材腐蚀后试件的疲劳试验数据离散性更小;该现象表明,与焊接相比,腐蚀作用对疲劳性能影响的规律性更强。

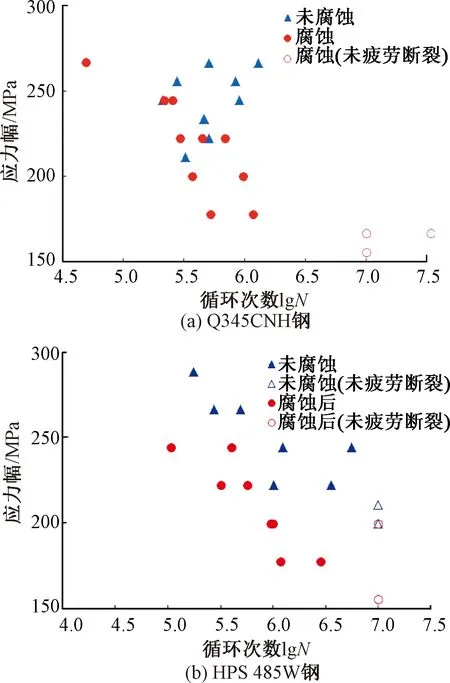

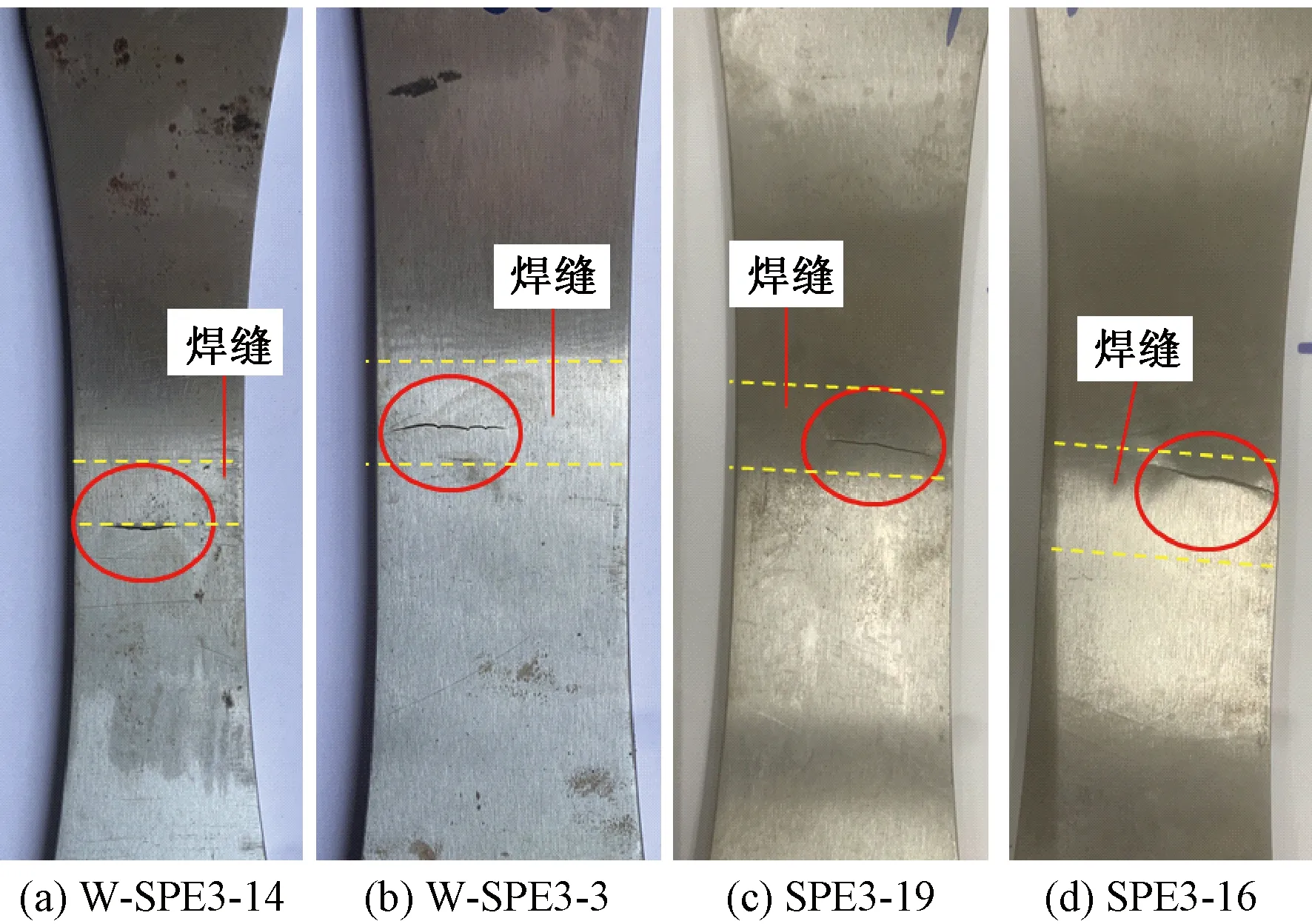

观察疲劳断裂试件发现,腐蚀后的试件疲劳裂纹萌生于焊缝和母材交界部位(热影响区),母材和焊材本身没有发生疲劳断裂;并且,热影响区局部腐蚀程度大于焊缝和母材,见图4;未腐蚀的试件疲劳裂纹萌生位置除了热影响区,也会萌生于焊缝,但均未萌生于母材,见图5。结果表明,热影响区的腐蚀程度大于母材和焊缝,导致该部分疲劳强度降低最严重;腐蚀与未腐蚀母材的疲劳强度大于同样状态的焊缝和热影响区。

图4 腐蚀试件疲劳开裂

图5 未腐蚀试件疲劳开裂

5 腐蚀与未腐蚀疲劳S-N线分析

5.1 未考虑保证率的疲劳S-N线分析

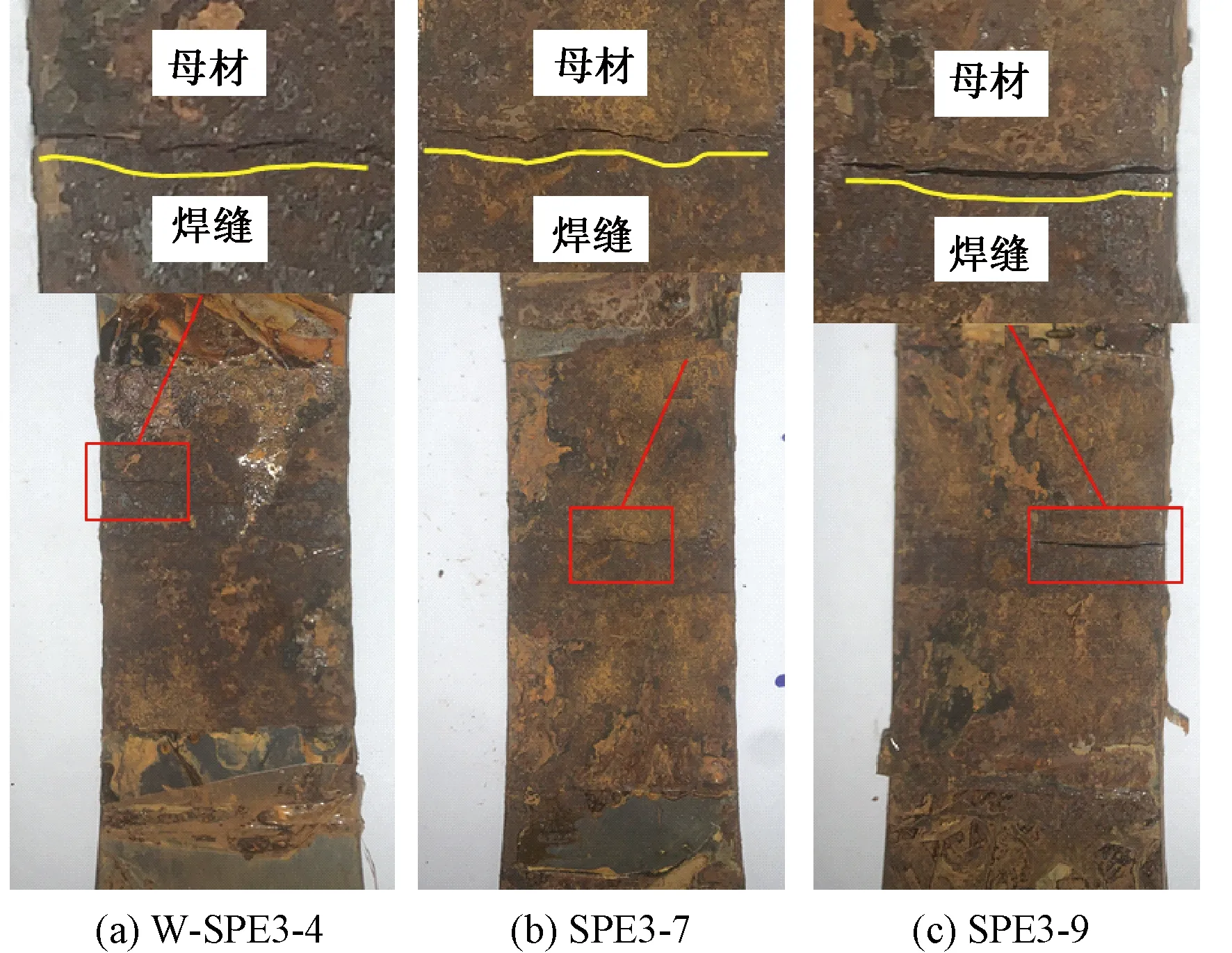

根据疲劳试验数据,未腐蚀Q345CNH钢和HPS 485W焊接接头试件数据离散性大于腐蚀后的试件,其规律性不强。因此,对两种钢材腐蚀后的焊接接头试件数据进行S-N线拟合,疲劳寿命和应力幅均取以10为底的对数坐标,如图6所示。

图6 两种钢材腐蚀后焊接接头S-N线

Q345CNH钢和HPS 485W腐蚀后焊接接头试件的S-N线可分别表示为式

lgN=24.946 1-8.298 8lgΔσ

(1)

lgN=26.218 1-8.795 1lgΔσ

(2)

未腐蚀Q345CNH钢焊接接头试件的疲劳数据规律性较差,难以拟合出合理的S-N线。因此,未腐蚀Q345CNH钢焊接接头试件S-N线斜率采用腐蚀后焊接接头试件S-N线斜率。未腐蚀的Q345CNH钢和HPS 485W焊接接头试件的S-N线分别为

lgN=25.483 9-8.298 8lgΔσ

(3)

lgN=63.559 3-16.949 2lgΔσ

(4)

以上分析表明,未腐蚀HPS 485W焊接接头疲劳数据中,除试件SPE3-21以外,其余试件全高于110疲劳细节类型;未腐蚀Q345CNH钢焊接接头的疲劳数据均位于110疲劳细节类型以上;通过拟合,经过60个干/湿循环盐雾腐蚀周期的Q345CNH钢和HPS 485W焊接接头2×106循环荷载的疲劳强度分别为176.5、183.9 MPa;未腐蚀的Q345CNH钢和HPS 485W焊接接头2×106循环荷载的疲劳强度分别为205.5、238.7 MPa,两者均具有较高的疲劳强度,但后者具有更高的疲劳强度,表明CHW-55NHQ1焊丝与HPS 485W匹配更好。与未腐蚀焊接接头试件相比,腐蚀后Q345CNH钢和HPS 485W焊接接头试件疲劳强度分别降低了14.1%、23.0%,后者依然具有更高的疲劳强度,且其降低百分比与文献[9]中推荐C类细节在C4(23%)和C3(13%)环境中类似。

5.2 考虑95%保证率的疲劳S-N线分析

根据Hobbacher的推荐[33],采用考虑95%保证率的S-N线确定方法,对两种钢材腐蚀后的S-N线进行分析。分析中,取斜率m=3,根据各组应力幅及其对应疲劳寿命计算钢材概率化后的lgC,且计算其平均值xm和标准差Stdv满足

lgC=xm-k·Stdv

(5)

通过试件个数得到未腐蚀Q345CNH钢和HPS 485W焊接接头试件的k值分别为2.165、2.267,腐蚀后上述两种钢焊接接头试件的k值分别为2.165、2.227。

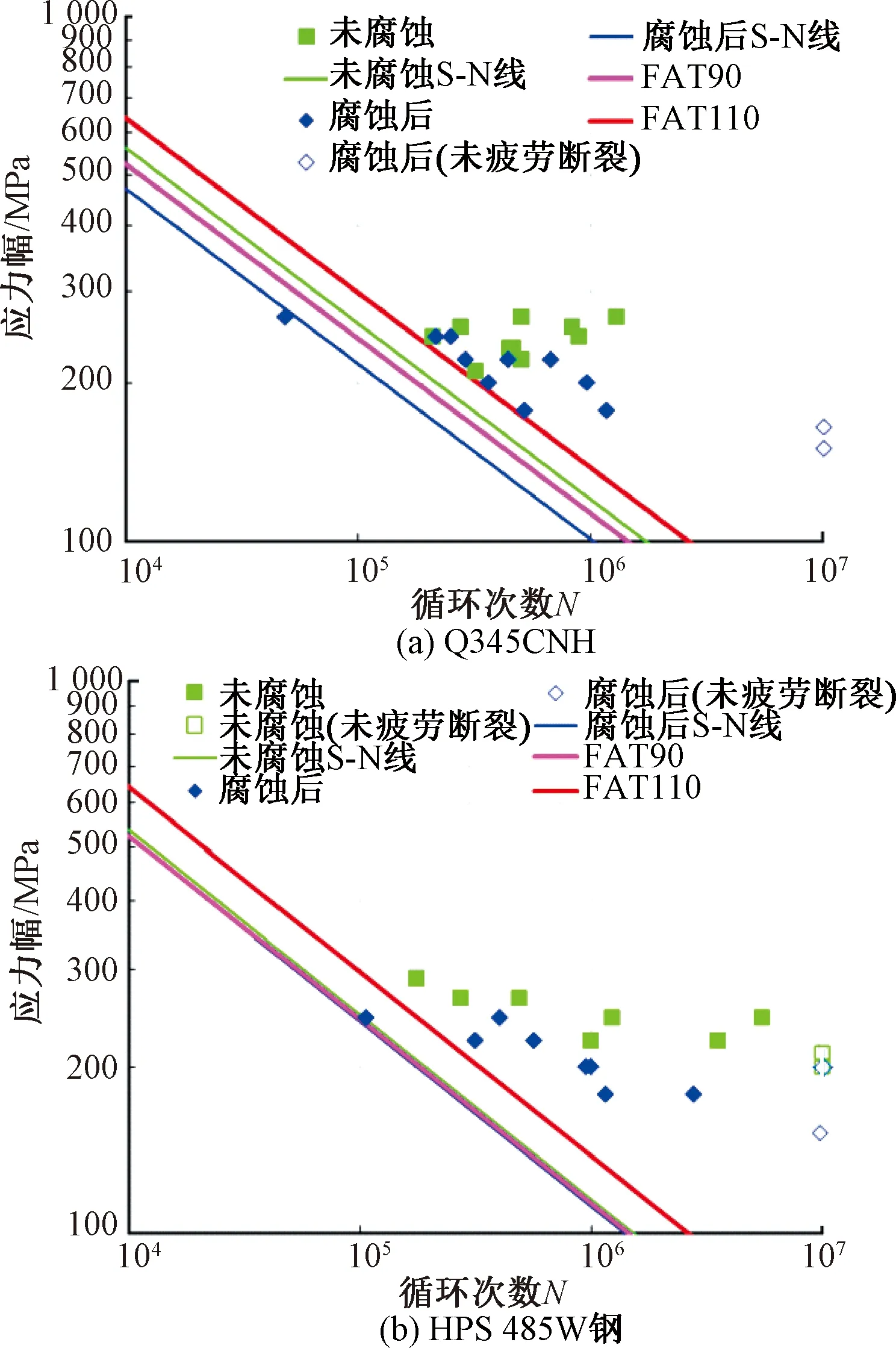

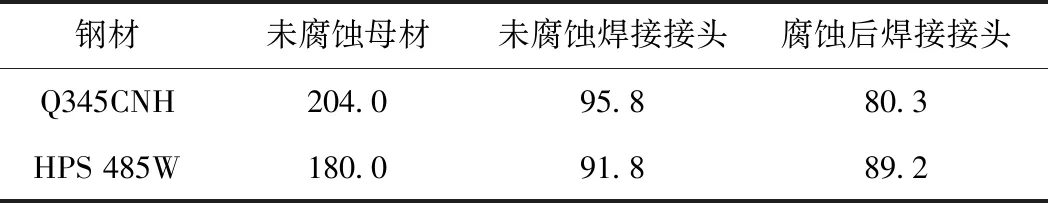

腐蚀前后Q345CNH、HPS 485W焊接接头试件的S-N线见图7。其中,未腐蚀Q345CNH钢和HPS 485W焊接接头2×106循环荷载的疲劳强度分别为95.8、91.8 MPa;腐蚀后Q345CNH钢和HPS 485W焊接接头2×106循环荷载的疲劳强度分别为80.3、89.2 MPa,均低于110疲劳细节类型[27]和疲劳容许应力幅推荐采用类别Ⅲ[28];腐蚀后Q345CNH钢焊接接头试件疲劳强度低于HPS 485W,HPS 485W焊接接头具有更好的抗腐蚀疲劳能力;经过腐蚀,Q345CNH钢和HPS 485W焊接接头疲劳强度分别降低16.1%、2.8%。

图7 腐蚀前后Q345CNH、HPS 485W焊接接头的S-N线 (95%保证率)

文献[34]研究结果表明,腐蚀程度不同导致桥钢焊接接头疲劳寿命不同;分析结果表明,腐蚀会导致耐候钢和高性能钢疲劳寿命降低。与文献[27]中110疲劳细节类型相比,腐蚀后Q345CNH钢和HPS 485W焊接接头的疲劳强度分别降低26.96%、18.9%。与文献[28]中疲劳容许应力幅类别Ⅲ相比,腐蚀后Q345CNH钢和HPS 485W焊接接头的疲劳强度分别降低34.0%、26.7%。根据文献[35],试验焊接接头试件属于B类细节,腐蚀后Q345CNH钢和HPS 485W焊接接头疲劳强度分别降低35.4%、28.2%。文献[9]推荐B类细节在C3、C4腐蚀环境中其疲劳强度分别降低24%、34%。因此,对于HPS 485W焊接接头,试验腐蚀环境与C3类似;对于Q345CNH钢焊接接头,试验腐蚀环境与C4类似。

6 腐蚀和焊接对疲劳性能影响分析

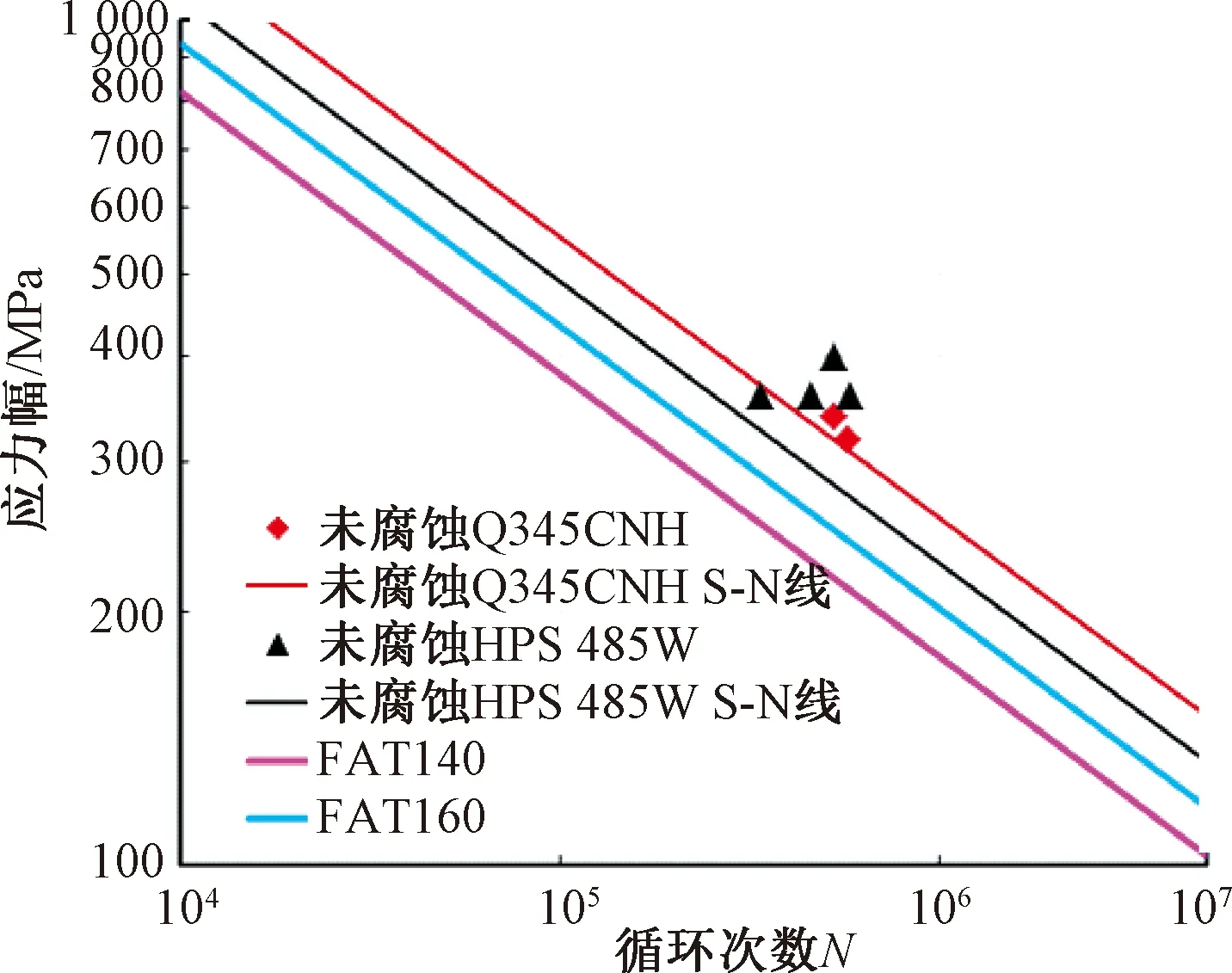

与文献[7]对比,考虑95%保证率,两种钢材未腐蚀母材试件S-N线见图8。结果表明,未腐蚀Q345CNH、HPS 485W 2×106循环荷载的疲劳强度分别为204.0、180.0 MPa。两种钢材未腐蚀母材和腐蚀前后焊接接头试件2×106循环荷载的疲劳强度统计见表5。

图8 未腐蚀Q345CNH、HPS 485W的S-N线 (95%保证率)

表5 两种钢材及其焊接接头试件疲劳强度 MPa

疲劳试验结果表明,通过焊接加工,Q345CNH、HPS 485W钢的疲劳强度分别降低53.0%、49.0%;经过焊接加工和60个周期干/湿循环盐雾腐蚀,Q345CNH、HPS 485W钢的疲劳强度分别降低60.6%、50.4%。

综上分析表明,腐蚀和焊接均会降低两种钢材疲劳强度;腐蚀作用对Q345CNH钢焊接接头疲劳强度还有进一步降低;腐蚀作用对HPS 485W焊接接头疲劳强度降低效果不明显,HPS 485W焊接接头具有较好的抗腐蚀疲劳性能;如腐蚀周期增加,其疲劳强度会继续降低,在免涂装耐候钢桥梁疲劳设计中需要考虑腐蚀作用对疲劳强度的降低作用。

7 结论

通过对腐蚀后的Q345CNH钢和HPS 485W焊接接头试件进行疲劳试验,本文研究了盐雾环境对两种钢材焊接接头疲劳强度的影响,得出以下结论:

(1) 腐蚀作用不仅降低耐候钢母材疲劳强度,还影响耐候钢焊接接头疲劳强度;现行桥梁规范没有考虑腐蚀对耐候钢焊接接头疲劳强度的折减,需要对其进行研究。

(2) 经过60个干/湿循环盐雾腐蚀周期,两种钢材焊接接头疲劳试验数据离散性明显降低,表明与焊接相比,腐蚀作用对疲劳性能影响的规律性更强;腐蚀对热影响区疲劳强度降低最为严重,母材疲劳强度高于焊缝和热影响区。

(3) 不考虑保证率情况下腐蚀后Q345CNH钢试件2×106循环荷载的疲劳强度降低了14.1%,与文献[9]推荐的C类细节在C3环境中疲劳强度降低值接近;不考虑保证率情况下腐蚀后HPS 485W焊接接头试件2×106循环荷载的疲劳强度降低了23.0%,与文献[9]推荐的C类细节在C4环境中疲劳强度降低值接近。

(4) 考虑95%保证率时,腐蚀后Q345CNH、HPS 485W钢焊接接头2×106次荷载循环的疲劳强度分别为80.3、89.2 MPa,分别降低了16.1%、2.8%;与文献[27]中110疲劳细节类型相比,腐蚀后Q345CNH、HPS 485W钢焊接接头疲劳强度分别降低了26.9%、18.9%;与文献[28]中疲劳容许应力幅类别Ⅲ相比,腐蚀后上述两种钢材焊接接头的疲劳强度分别降低34.0%、26.7%。

(5) 与作者前期研究相比,考虑95%保证率时,未腐蚀Q345CNH钢和HPS 485W母材2×106次荷载循环的疲劳强度分别为204.0、180.0 MPa;在此基础上,焊接加工分别对上述两种钢材疲劳强度降低了53.0%、49.0%;焊接加工和腐蚀分别对以上两种钢材疲劳强度降低了60.6%、50.4%;焊接加工和腐蚀均能降低两种钢材疲劳强度,并且腐蚀能在焊接加工基础上进一步降低其疲劳强度。

(6)公路免涂装耐候钢桥梁设计中,建议免涂装耐候钢打磨余高焊接接头的疲劳强度降为80疲劳细节类型;铁路免涂装耐候钢桥梁设计中,建议等厚等宽耐候钢板对接焊缝的疲劳容许应力幅类别降为类型Ⅸ。