工业机器人机械零位的敏感性分析与实验研究*

占加林 , 张作胜 , 杨 兵 , 周福静

(安徽职业技术学院机械工程学院,安徽 合肥 230009)

0 引言

近年来,以工业机器人为代表的智能制造行业快速发展,其主要具备离线复杂任务编程、高精度、高集成化等特点。随着工业机器人的应用越来越广泛,工业机器人面临的绝对定位精度较低和标定不准等问题愈发严重[1-2],所以非常有必要对机器人精度展开深入研究。本文则是在标定之前,从机械零位的角度分析其对机器人精度和标定工作的影响。

目前,国内外关于机器人机械零位补偿应用的研究较多,这也是一项必须要完成的常规工作,但对于回零方法的研究较少[3-4]。机器人零位标定的思路主要有两种,一种是将零位补偿放进机器人标定中研究,直接通过算法辨识的方法取得回零值,此方法操作简单,标定后的效果较好,但不利于后期机器人结构的优化设计,也无法区分误差源来自于零位不准还是机器人实际结构参数[5];另一种零位标定方法是采用角度传感器等检测设备来实现,能够获得较高的精度,但操作过程繁复,设备附加成本较高[6]。

针对现有研究过程中存在的一些问题,本文提出将肉眼观察、塞尺触碰和参数辨识三者结合的全新回零方法,实现多梯度的零位补偿,保证研究的可能性和应用的便捷性。首先建立机器人零位误差空间模型,通过MATLAB软件仿真分析末端位置误差敏感性,再搭建机械零位实验平台来实现机器人每个关节的零位标定。

1 机器人零位标定原理与误差模型

1.1 机器人零位标定原理

当机器人出现外部碰撞、断电等各类突发情况时,开机后的机械零位会丢失,导致机器人绝对定位精度降低[7]。目前市面上一种常规的自动回零装置的工作原理,如图1所示。当机器人移动到预标定位置点,机械零点同步达到显示刻度槽最低点,EMT工具可以自动找到零点并记录下来[8]。

图1 机器人的机械零位预标定原理

1.2 机器人零位误差模型

由于零位是能够在机器人控制程序中在线补偿的,为了更好地认识零位误差规律且后期能有效地开展机器人标定工作,本节采用几何法。通过分析关节转角与绝对定位误差二者的线性关系,建立机器人零位误差模型,进而探究机械零位对其末端位置的影响。

J1的关节转角与绝对定位误差的关系:

J1关节转角误差影响X、Y两个方向位置,如图2所示。

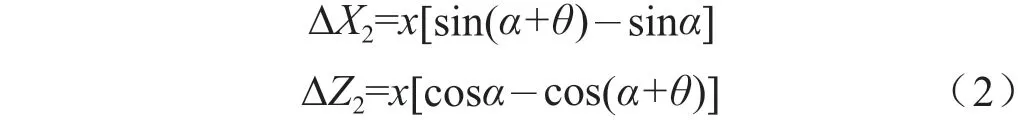

J2的关节转角与绝对定位误差的关系:

J2关节转角误差影响X、Z两个方向,如图2所示。

J3的关节转角与绝对定位误差的关系:

图2 J1、J2关节转角与绝对定位误差

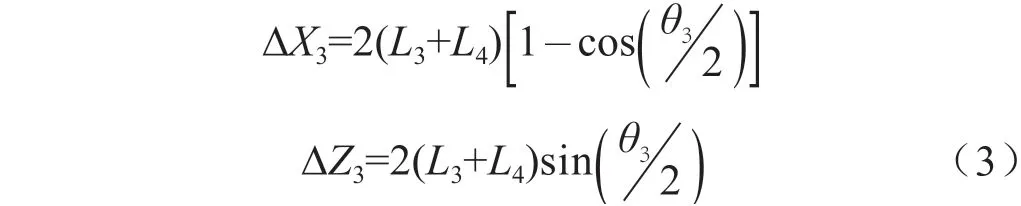

J3关节转角误差影响X、Z两个方向,如图3所示。

图3 J3、J4关节转角与绝对定位误差

J4关节不改变末端法兰原点坐标值,当在末端添加工具或负载时,会在X、Z两个方向影响机器人定位精度。

J4的关节转角与绝对定位误差的关系:

由ΔCPE与ΔCQF相似,得:

J4关节转角误差影响Y、Z两个方向,如图3所示。

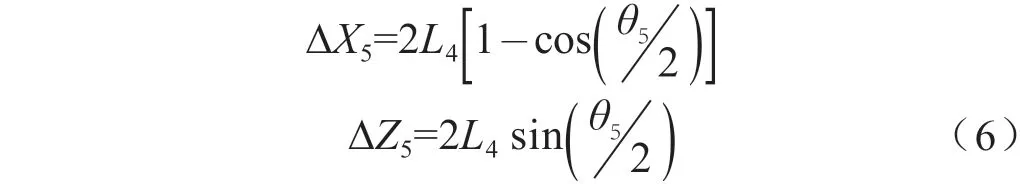

J5的关节转角与绝对定位误差的关系:

J5关节转角误差影响X、Z两个方向,如图4所示。

J6的关节转角与绝对定位误差的关系:

由ΔOP1G与ΔOQ1G相似,得:

J6关节转角误差影响Y、Z两个方向,如图4所示。

图4 J5、J6关节转角与绝对定位误差

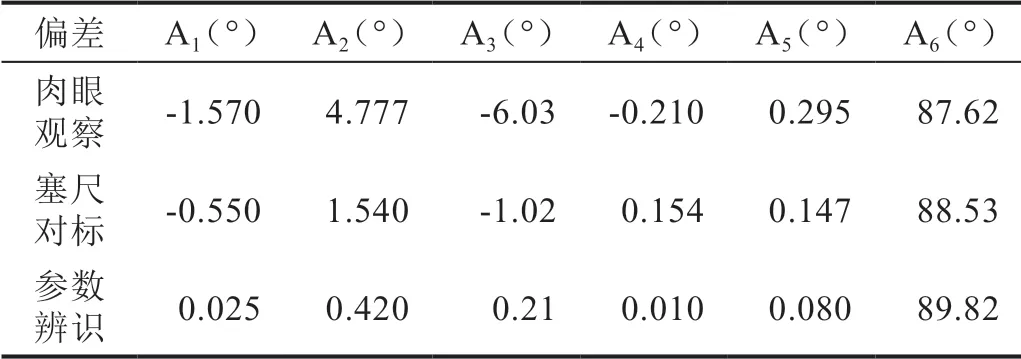

机器人关节偏差会形成误差圆弧,因为零位引起的误差圆弧弧长一般较短,所以将圆弧弧长按照线段来处理。如图5所示,阴影区域显示的是不可辨识区域。由研究可知,正常情况下人眼能分辨的尺寸误差大约在0.3 mm[9],建立任意半径下关节半径-弧长的关系式:

图5 辨识区域示意图

式中,R为旋转半径;l为肉眼不可分辨的极限弧长;θ为肉眼不可分辨的极限关节转角。

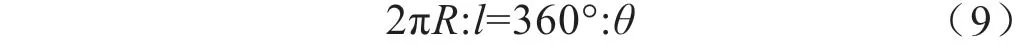

本文参照LR20机器人D-H模型,分析在人眼无法辨识的情况,每个轴的关节转角偏差对末端产生的最大误差,如表1所示。

表1 机器人关节转角与末端位置误差

1.3 机器人机械零位误差空间仿真

在机械零位的影响下,为了更清楚、直接地分析机器人末端的整体误差范围,本文在Simulink的simMechanism-first generation模块中建立机器人位置误差空间模型,输入信号包括:幅值iθ,周期,采样频率[10-11]。以LR20机器人为例,首先定义6个关节的旋转方向,再通过连杆将关节联系成为整体,其中机器人底座设为固定,最后利用激励器输出X、Y、Z三个方向的位置误差值,得到机器人整体建模的模拟结构图,如图6所示。

图6 LR20机器人模拟结构图

每个关节采用联动仿真,输入正弦信号能够得到末端X、Y、Z三个方向的偏差规律以及整体误差空间图,如图7所示。

图7 LR20机器人整体误差空间图

2 机器人关节转角与末端位置误差关系的实验

2.1 机器人机械零位测试实验平台

机器人的零位误差补偿一般是在标定实验开展之前完成,从实验的角度去分析单轴回零运动对末端定位精度的敏感性,能够在辨识D-H参数之前优化机械零位,同时可以验证上述的理论分析与仿真结果。机器人机械零位误差测试平台如图8所示。

图8 机器人机械零位误差测试平台

实验中利用激光跟踪仪和配套Spatial Analyzer软件获取机器人末端点坐标,通过肉眼观察、塞尺触碰和参数辨识三种方式去校准机械零位,并且将机器人保持在初始程序位置。在实验过程中机器人单轴转动,确保其他关节不发生改变,按照最大速度、循环50次取均值的方式运行,最后记录下三种方式回零时产生的位置误差。塞尺对标法具体如图9所示。

图9 塞尺对标法

2.2 机器人零位敏感度分析与误差补偿

第一次重启机器人并回归零位时,通过肉眼观察的方式去校准零位;第二次利用图9中塞尺卡住机械零位;第三次进行关节角度辨识。表2记录了三次回零时的机械零位校准数值。机器人控制器设置的初始转角为0°、0°、0°、0°、0°、90°。

表2 三种不同方式下各个关节机械零位修正值

由表2可知,三种标定方式下各关节转角机械零位修正值在依次减小。图10也可以明显看出伴随机器人的三次回零,机器人末端绝对定位精度得到很明显的提高。在三次回零后分别进行20点的验证实验,结果发现绝对位置平均误差改善了52%、88%、95%以上。

图10 机械零位标定后的末端位置误差规律

3 结束语

机器人零位标定可以直接提高机器人绝对定位精度,但无法做到精准区分误差源,工具辅助回零又操作烦琐。本文则采用多梯度的测试方式,规避存在的耦合性因素,进行了相关的理论推导、模型仿真和实验研究。

1)分析机器人零位标定原理,通过几何分析法,提出了机器人误差空间模型,并搭建了基于MATLAB-Simulink模块的六关节联动机器人零位敏感度仿真。仿真结果表明,在无系统误差的情况下,将形成一个椭圆体的误差空间,其中Z方向产生的定位误差最大达到4.75 mm。采用常规回零的方式后,对末端位置产生的影响仍然非常大。

2)在搭建的机器人零位标定实验平台上,运用肉眼观察、塞尺触碰和参数辨识三种方式逐级开展测试,零位的修正值得到大幅度提高。通过20点的验证实验,再次印证了多梯度零位标定的有效性。下一步研究计划将自动回零工具和在线辨识技术集成到一起,进一步规避每次开机后的零位误差。