汽轮机真空低原因分析及对策

王晓辉 刘广于 杨会永 左兴堂 张海波

(北京首钢股份有限公司,河北唐山 064404)

0 引言

汽轮机凝汽器真空的高低直接影响着汽轮机运行的安全性、稳定性和经济性。当凝汽器真空降低时,汽轮机汽耗、热耗相应增加,负荷下降。当真空严重下降时,排汽缸温度会升高超过允许值,造成排汽缸膨胀变形,机组中心偏移,引起机组振动,当机组发生强烈振动时,动静间隙消失,转子与静子发生碰磨,对机组破坏性极大[1]。凝汽器真空调整过高会增加循环泵和冷却水塔风机的耗电量,增加发电成本,影响机组运行的经济性。为了保证汽轮机高效、稳定地运行,必须要分析和处理好影响凝汽器真空的各个因素,将真空控制在合理范围内。

1 问题描述

进入夏季,受环境温度影响,我单位1#汽轮机带高负荷时凝汽器真空低于正常值,通过启动四台冷却塔风机高速运行来降低循环水温度,增强凝汽器的冷却效果,达到提高真空的目的。如表1所示,当凝汽器循环水入口温度降低到26℃时,尝试带负荷到额定负荷25MW,真空下降到-84.9 kPa并呈继续下降趋势,所以那段时间1#汽轮机负荷最高只能带到23.5 MW。对比2#汽轮机同负荷、同循环水温的状态下,其凝汽器真空为-92 kPa,相差5 kPa。由于1#汽轮机真空低的原因,电负荷无法带满,造成锅炉煤气资源浪费,而且为降低循环水温度,增加了水塔风机数量和运行时间,产生了巨大的厂用电消耗。

表1 各运行工况下1#汽轮机凝汽器真空的变化数据表

2 原因分析及处理

2.1 循环水系统的检查

热电汽轮机循环水系统配套的凝汽器为两流程两道表面式,1#、2#汽轮机共有四台循环泵并联设计,两台机组正常运行时,两台循环泵运行,两台备用,经现场检查,循环泵工作电流正常,流量满足设计要求。

运行中1#汽轮机凝汽器西侧循环水入口二次滤网多次由于淋水填料碎片出现堵塞,西侧循环水入口压力下降,由0.15 MPa下降至0.12 MPa,使得该侧循环水流量下降,凝汽器冷却效果降低,真空下降。岗位人员降负荷停运凝汽器半侧进行该侧二次滤网反冲洗,清除堵塞在二次滤网处的碎屑。

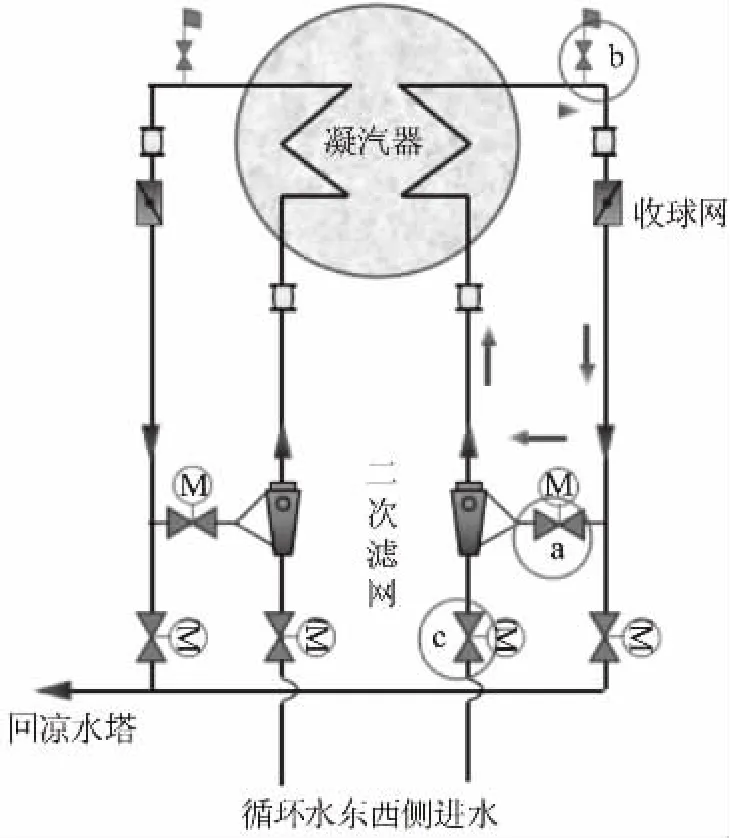

二次滤网反冲洗方法如下:将机组电负荷降至15 MW或以下,如图1所示,开启一侧循环水入口二次滤网排污电动门a,开启循环水回水放空门b,关闭该侧循环水进水电动门c,凝汽器内部循环水靠重力作用向下反冲洗二次滤网,附着在二次滤网上的碎屑被反冲掉,经排污管进入回水管道从放空门排出。

图1 凝汽器循环水进出示意图

检查发现二次滤网堵塞的碎屑成分是凉水塔淋水填料,检查四台凉水塔填料更换日期,均在有效期内,但有部分淋水喷头出现堵塞,造成水塔淋水分布不均,部分填料受冲击严重发生损坏。利用机组检修更换了堵塞的凉水塔喷头62个,改善了凉水塔的淋水均匀分布状态,降低了水流对淋水填料板的冲击。

虽然反冲洗后西侧循环水进水压力升高至正常压力,但因为二次滤网排污管与回水管接通,反冲洗后会造成部分碎屑回到凉水塔中不能彻底排出,经过一段时间后就又发生堵塞,需要再次进行二次滤网反冲洗。

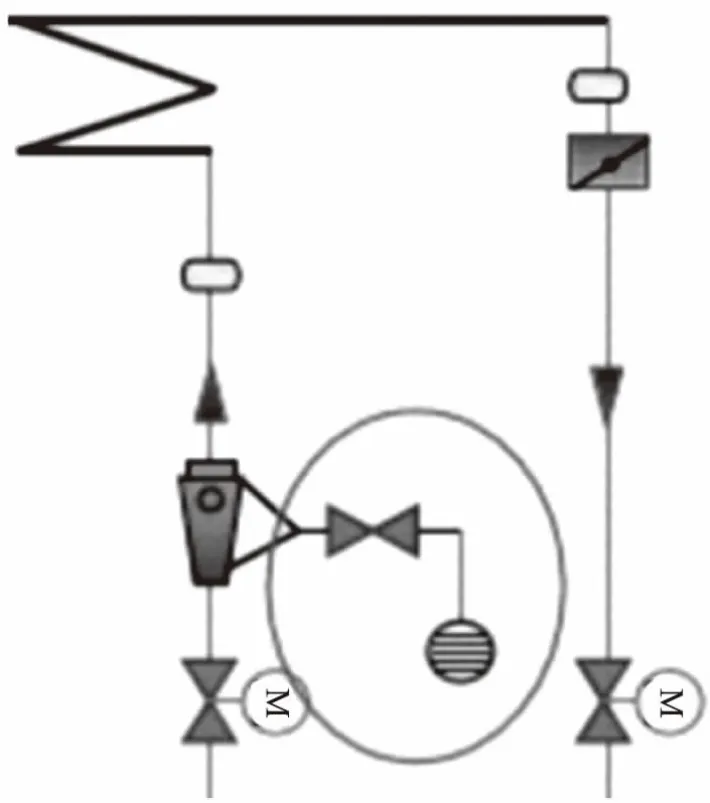

利用机组检修对二次滤网排污管进行改造,如图2所示,将二次滤网排污管与回水管道断开,直接将循环水外排。改善后,反冲洗效果显著,彻底排出了堵塞的杂物,清洁了二次滤网。

图2 二次滤网排污管改造示意图

2.2 凝汽器冷却效率的检查

1#汽轮机带负荷24.01MW时,凝汽器真空为-87.82kPa,当时凝汽器东西两侧循环水温升均为11 ℃,超过设计循环水温升值(Δt=7 ℃);凝汽器端差为20 ℃,超过设计端差值(该型号汽轮机设计端差值为8 ℃)。通过对1#汽轮机凝汽器端差和循环水温升检测,认为凝汽器冷却效率较差,判定为凝汽器铜管表面污脏或结垢。铜管中污垢的存在导致流体与换热壁面之间的传热热阻增加,管内对流传热系数下降,传热恶化。

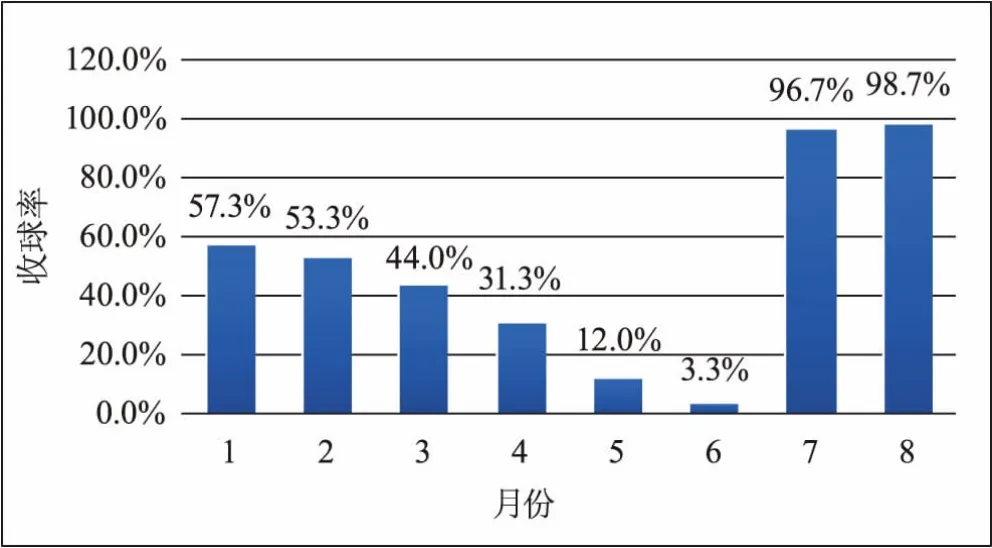

目前,本机组凝汽器铜管的清洗方法是胶球在线清洗和停机后人工高压清洗。如图3所示,1月—6月,1#汽轮机凝汽器胶球清洗后东侧的收球率逐渐降低,严重时投入150个,只收回6个,停机检查后发现收球网底部有破损,胶球丢失影响了清洗铜管污垢的效果。

图3 1#汽轮机胶球清洗后收球率变化趋势

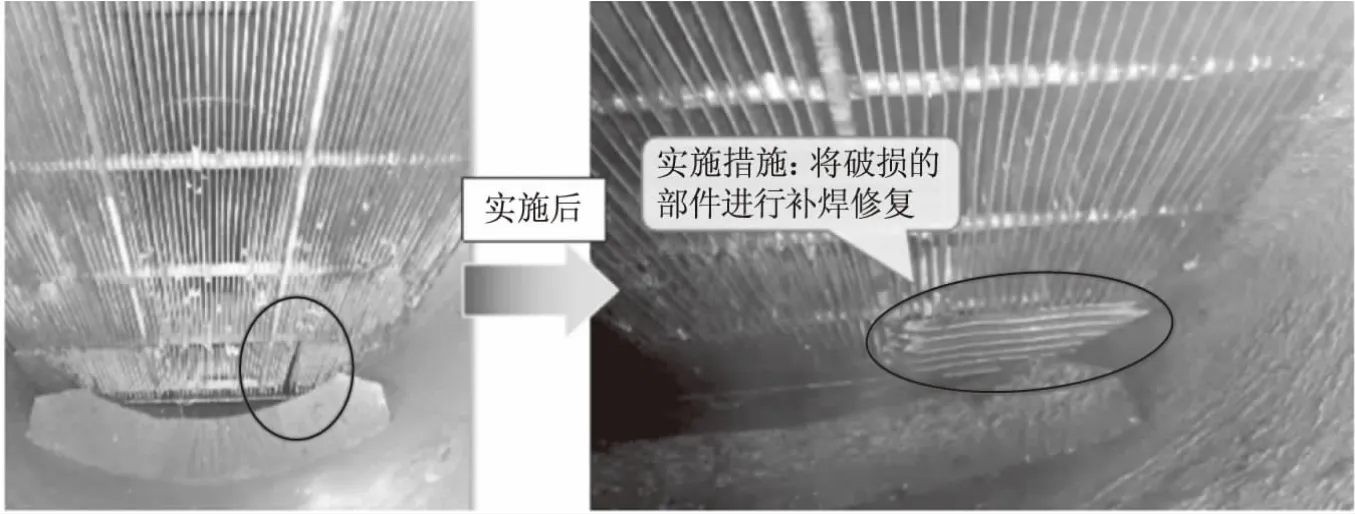

如图4所示,利用6月底机组停运检修,将破损的部位进行补焊修复,凝汽器胶球清洗后的收球率提高至98%左右(图3中7月—8月),胶球随冷却水进入铜管后不规则跳动,并与铜管内壁碰撞,加之水流的冲刷作用,将附着在管壁上的沉积物清除掉,达到清洗的目的。同时制订检修计划,对1#汽轮机凝汽器2 400根铜管进行高压水冲洗,彻底清除内部污垢。

图4 收球网漏点处理前后对比

2.3 循环水浓缩倍率的监视调整

循环水浓缩倍率是指在循环冷却水系统运行过程中,循环水由于水分蒸发、风吹损失等因素不断浓缩的倍率,它是衡量水质控制好坏的一个重要指标。浓缩倍数低,耗水量增大且水处理药剂的效能得不到充分发挥;浓缩倍数高,循环水在铜管内易发生结垢和腐蚀。

本着节约用水又要防止结垢的原则,我单位对循环水质的管控采取根据总磷指标定期加入阻垢剂,每月两次投加杀菌剂,循环水浓缩倍率控制指标为2.3~2.5等措施,岗位人员每2 h进行一次水质化验,并根据化验结果,参照当时机组负荷、循环水温度以及水塔风机运行情况进行循环水补水量调整,将循环水手动补水门改为电动门,可以远方控制阀门开度,为循环水指标控制提供了便利,提高了工作效率。

2.4 真空破坏门的检查

真空破坏门是从凝汽器至射水泵抽空管道上引出,如真空破坏门误开或发生内漏,将会影响射水抽气系统的工作效率,造成真空下降。检查真空破坏门关闭到位,用手背靠近破坏门出口管口,无明显倒吸感觉,为彻底排除该因素,将水注入到真空破坏门后管道中做水封,做好水位标记,1 h后未发现水位有下降,可以判定该阀门无内漏[2]。

2.5 轴封供气系统的检查

由于1#汽轮机低压缸轴封内与真空系统相连、外与空气接触,开启后轴封供气是为阻断空气进入低压缸,如果后轴封供气压力低,阻断空气的能力减弱,空气顺轴封间隙进入与低压缸相连的凝汽器,就会使真空下降。

对后轴封的供气情况进行检查:1#汽轮机后轴封供气气源来自均压箱,均压箱的压力稳定尤为重要,1#汽轮机均压箱气源是由主蒸汽经减温减压器后供给,查阅运行中主蒸汽参数三个月内的曲线,变化范围在4.71~4.97 MPa,均压箱压力在65~100 kPa,符合规定范围,所以排除轴封供气压力低或者断气的可能。

2.6 真空系统阀门的检查

机组真空系统严密性直接影响凝汽器真空度,真空严密性差说明漏入真空系统的空气量大,会降低凝汽器的换热效率,导致真空下降。由于空气分压力增大,氧在凝结水中的溶解度提高,凝结水含氧量增大,凝结水管道和低压加热器的腐蚀加剧。由于空气分压力的升高,蒸汽的分压力下降,凝结水温度低于排汽压力下对应的饱和温度,还会引起凝结水过冷却,使汽轮机的经济性降低。

1#汽轮机运行时,岗位职工对与凝汽器相连的所有负压管道、法兰、阀门进行统计,列出清单,按照清单采取烛火法和涂抹皂水的方式进行查漏,均未发现漏点。利用1#汽轮机停机检修,按照操作步骤进行凝汽器灌水查漏,上水至凝汽器喉部,水漫进低压加热器进汽管道到汽轮机抽汽口下部,检查真空系统所有管道、阀门、法兰均没有漏水现象,因此排除了真空系统严密性差,系统存在漏点,导致1#汽轮机真空低的可能。

2.7 射水抽气系统的检查

2.7 .1 射水抽气器的拆检

对1#汽轮机1#、2#射水抽气器进行倒换,切换前后,1#汽轮机真空值未有明显变化。利用机组检修,解体1#汽轮机射水抽气器逆止门和混合室喷嘴进行检查,发现喷嘴轻微氧化、通道无堵塞、弹簧张力良好。对喷嘴表面稍作处理后进行了回装。

2.7 .2 射水抽气器工作状态的检查

通过试验可得,在相同的负荷下,射水抽气器工作水温升高会影响射水抽气器抽吸空气的能力,当水温超过40 ℃后,抽气能力下降。这是因为混合室内绝对压力低,工作水温升高,水易汽化,由于汽的比容比水大得多,所以混合室压力升高,维持真空的能力下降,会使凝汽器真空降低。因此运行中必须监视水温的变化,定期或连续向射水池中补充冷水保证工作水温度。

经检查,1#汽轮机射水池补水为循环水,循环水温度受环境影响大,夏季时温度范围为29~35 ℃,当1#汽轮机带高负荷时,测得射水池水温能超过35 ℃,需要补入大量的循环水来降低射水池工作水温。由于补水接在循环水母管上,大量补水会使母管压力下降,影响其他用户的工作;循环水温度高,不易很快将射水池水温降下来,影响了抽气器的工作效率;另外,为降低循环水温度启动凉水塔风机,又产生了大量厂用电消耗。

将温度相对较低的生产水引至射水池内作为补水来代替循环水。生产水温度低于20 ℃,作为射水池补给水,冷却效果强,通过摸索,不仅能保证射水池正常水温,还可将1#汽轮机轴冷风机改由射水抽气器代替工作,提高了射水抽气器的综合效益。

3 效果验证

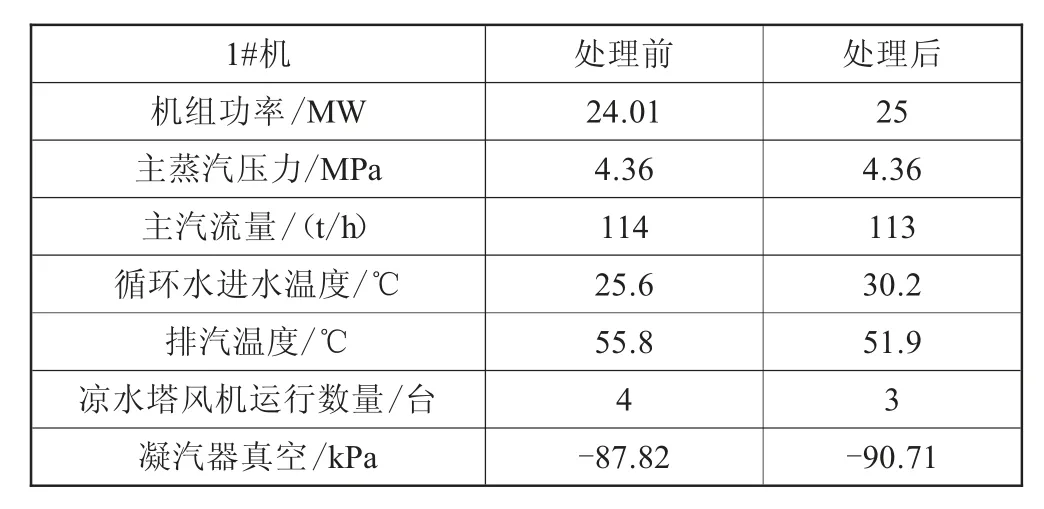

通过对1#汽轮机凝汽器真空低的原因分析,采取以上措施对影响因素进行了验证和处理,处理前后数据对比如表2所示。

表2 1#汽轮机真空低问题处理前后数据对比

1#汽轮机真空、发电负荷都有所提高,当1#机带满负荷(25 MW)时,循环水温度为30.2 ℃,三台水塔高速运行就能让真空维持在-90.71 kPa,较之前提高2.89 kPa,单机发电量平均每小时增加将近1 000 kW,解决了因真空低无法带满负荷的问题,同时减少一台凉水塔风机高速运行,也节约了厂用电,降低了发电成本,产生了可观的经济效益。