废汽车尾气净化催化剂火法回收工艺研究现状

张金池,张邦胜,张 帆,刘贵清,王 芳,解 雪

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221121)

铂族金属(PGMs)化学稳定性强、催化活性高、导电导热性好,广泛应用在汽车尾气净化、电子工业、化工催化和航空航天等领域[1]。然而,全球PGMs矿产资源分布极其不均,从全球储量来看,南非、俄罗斯、津巴布韦、美国和加拿大等少数国家和地区占比超过99%[2]。我国PGMs矿产资源非常贫乏,已探明储量仅为342 t,约占世界储量的0.2%,且PGMs品位较低、冶炼难度较大[3]。2009年至今,我国PGMs消费量稳居全球第一,对外依存度超过90%,PGMs供需矛盾日益尖锐。

目前,汽车尾气净化催化剂这一领域占PGMs消费量的60%以上[4]。汽车尾气净化催化剂由载体、涂层和活性组分组成。目前,95%汽车尾气净化催化剂载体为蜂窝堇青石陶瓷,载体表面浸渍γ-Al2O3活性涂层以增大其表面积,烘干后再浸渍贵金属溶液,还原焙烧后制成催化剂。活性组分Pt、Pd、Rh以小于1 μm的细微粒子高度分散在活性涂层表面,Pt、Pd的作用是将HC和CO化合物催化转化为H2O和CO2,Pd、Rh可将NOx还原为N2[5]。此外,常在涂层中添加ZrO2、CeO2等助剂,以增强催化剂的性能并防止其失活[6]。一般汽车尾气净化催化剂中PGMs的品位为1 000~2 000 g/t,由于载体熔点高、化学惰性强,加之部分PGMs微粒在使用过程中烧结、氧化或硫化,使得其高效回收难度较大[3]。

2021年3月统计结果显示,我国汽车保有量为2.87亿辆。随着大批汽车尾气净化催化剂的报废,大量PGMs二次资源应运而生。2020年,生态环境部颁布的《国家危险废物名录(2021年版)》将废催化剂归为HW50类危险废物。随着我国环保要求不断提高,PGMs在汽车尾气净化领域的消费量仍将进一步增加,废汽车尾气净化催化剂的资源化回收、无害化处置势在必行。因此,开发废汽车尾气净化催化剂绿色高效回收技术,不仅有利于缓解我国日益尖锐的PGMs供需矛盾,还对潜在危险废物的治理具有重要意义。

火法工艺具有处理能力强、PGMs回收率高、无废水等优点,已成为回收废汽车尾气净化催化剂的重要途径之一,但目前我国在该领域还处于试验研究阶段[7]。本文对现有废汽车尾气净化催化剂的火法回收工艺进行了详细介绍,包括金属捕集法、氯化挥发法和协同捕集法,剖析了各种技术的优缺点,展望了未来废汽车尾气净化催化剂回收工艺的研究方向。

1 金属捕集法

金属捕集法是利用熔融态金属Fe、Cu、Pb、Bi或熔锍等对PGMs的特殊亲和力,在助熔剂(CaO、SiO2、硼砂等)作用下,使PGMs进入合金相中,贱金属载体与助熔剂造渣,合金相的密度大于渣相而沉降于下层,从而实现PGMs的高效富集。

金属熔体捕集PGMs的驱动力由前者对后者的亲和力及重力联合提供。捕集过程如下:捕集金属在高温下熔化成液滴后,均匀分布在液态熔渣中;还原后的PGMs颗粒被金属液滴所吸引,附着到金属液滴上;由于重力作用,金属液滴聚集、沉降后落到容器底部。

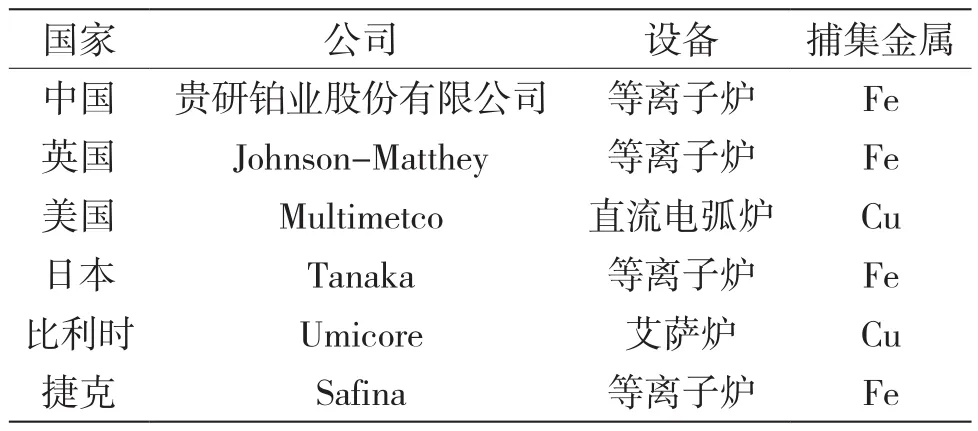

目前,国外利用金属捕集法回收废汽车尾气净化催化剂中铂族金属的应用技术已较为成熟,尤其是铁捕集和铜捕集。部分国内外企业采用的火法工艺如表1所示。

表1 国内外大型企业的火法捕集PGMs工艺

1.1 铁捕集

铁对PGMs具有较强的亲和力,是一种廉价且优质的PGMs捕集剂[8]。将磨碎后的废汽车尾气净化催化剂与铁捕集剂(Fe、Fe2O3、Fe3O4)、碳质还原剂、助熔剂混匀,然后置于电阻炉、电弧炉或等离子炉中熔炼一段时间,可获得Fe-PGM合金。

1.1.1 等离子熔炼铁捕集

堇青石载体的熔点较高(大于1 900 ℃),使用一般电炉很难达到使载体熔化的温度,造渣难度大。以等离子弧为热源进行熔炼,具有能量集中、熔炼温度高、升温速度快、气氛可控等优点。Texasgulf公司于1984年建成3 MW等离子炉处理废汽车尾气净化催化剂,采用铁粉为捕集剂,添加少量CaO降低炉渣熔点,在N2或Ar气氛下进行还原熔炼,Pt、Pd、Rh回收率分别为99%、98%、87%。

目前,采用等离子熔炼的国外代表企业有日本Tanaka公司和英国Johnson-Matthey公司。BENSON等[9]基于流体力学建立了纳米级模型,与传质模型相结合,计算了PGMs粒子的迁移系数,研究了Johnson-Matthey工艺的回收机理。研究结果表明,铁捕集PGMs的效果受铁液滴沉降速率和尺寸分布的影响,若要PGM颗粒在捕集过程中通过重力沉降,铁液滴必须达到200 μm量级,较大的合金颗粒将缩短PGM粒子在熔渣中的停留时间[10];若将捕集金属与催化剂进行混料,可有效延长熔融阶段PGM颗粒与捕集金属的接触时间。通过斯托克斯定律计算铁液滴沉降数据,得到最佳铁液滴直径0.1~0.3 mm,熔炼1 h即可回收90% Pt。

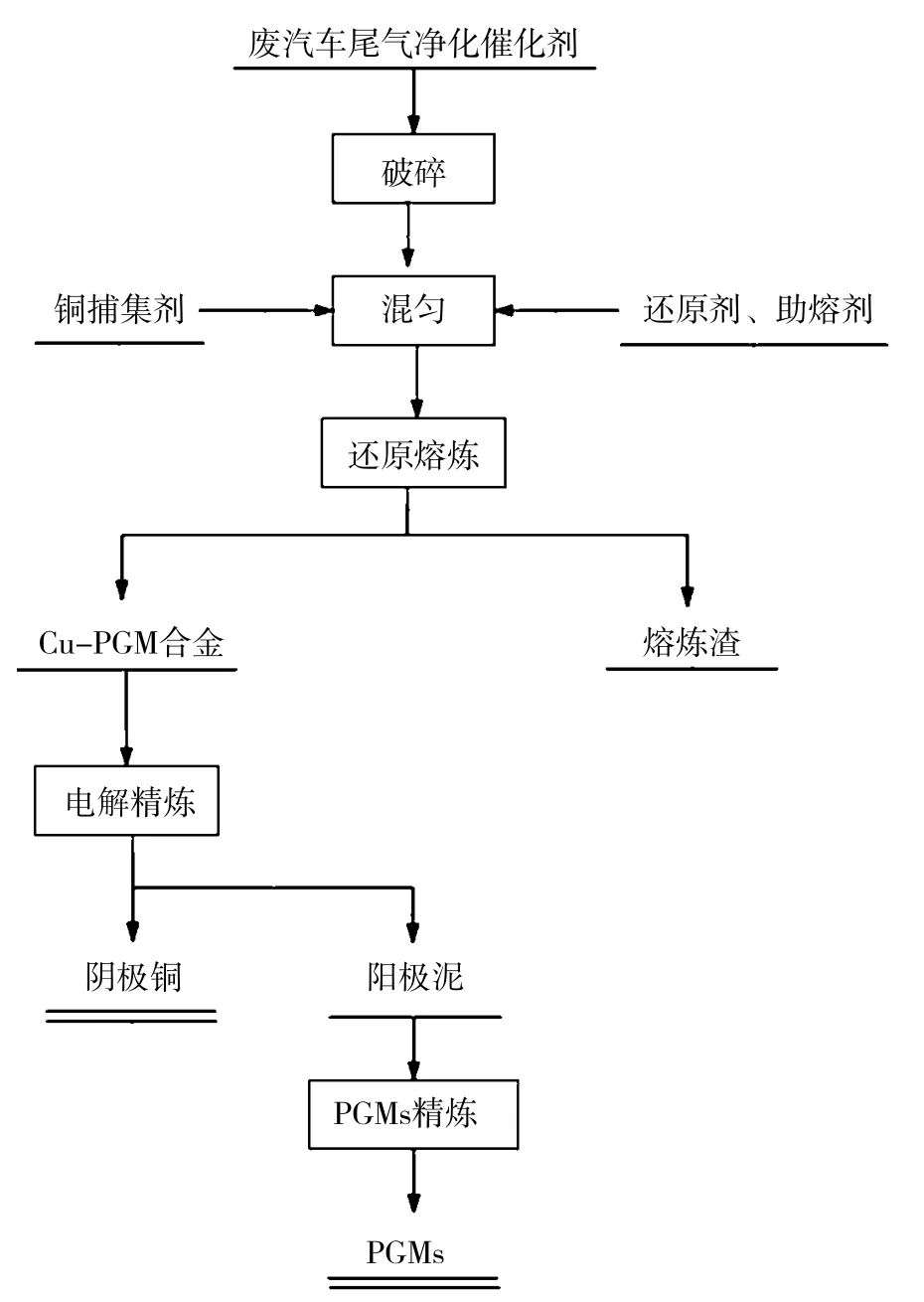

我国贵研铂业股份有限公司[8]于2012年引进等离子熔炼技术,以Fe3O4为捕集剂、焦炭为还原剂、CaO为助熔剂,其工艺流程如图1所示。在熔炼温度1 500~1 600 ℃和CaO用量10%的条件下,Pt、Pd、Rh的回收率分别达到99.14%、99.31%、97.22%,Pt、Pd、Rh在Fe-PGMs合金中的总品位为5%~10%,熔渣中PGMs总品位仅为10.9~12.9 g/t。

图1 等离子熔炼铁捕集富集PGMs的工艺流程

等离子熔炼优势明显,但缺陷也较为突出:熔炼渣往往黏度较大,与铁合金分离较困难;等离子枪、阴极头和耐火材料等使用寿命短,价格昂贵;熔炼温度高,使得SiO2被C还原为单质Si进入铁合金,形成耐酸碱的硅铁合金,严重影响后续PGMs的精炼[3]。

1.1.2 电炉熔炼铁捕集

若优化熔炼渣成分,进一步降低熔炼温度,电弧炉、中频炉、电阻炉熔炼似乎在铁捕集方面比等离子熔炼技术更具应用潜力。李勇等[11]采用高温马弗炉进行铁捕集,回收废汽车尾气净化催化剂中Pt、Pd、Rh,考察了捕集剂种类、还原剂用量、CaO用量、捕集剂用量、熔炼温度和时间等因素对PGMs回收率的影响。结果表明,捕集效率的排序为Fe3O4>Fe2O3>Fe,在Fe3O4、焦炭、CaO用量分别为原料的20%、9%、40%和熔炼温度1 450 ℃的最佳条件下反应4 h,Pt、Pd、Rh综合回收率高于97%,铁合金中PGMs品位为4%~5%。

为降低铁捕集温度,避免硅还原进入铁合金,丁云集[12]通过添加CaF2、硼砂、Na2CO3等助熔剂优化熔炼渣型,利用中频炉在1 300~1 400 ℃温度下实现了铁对PGMs的高效捕集。研究发现,熔渣的密度、黏度和表面张力是影响熔渣、铁合金两相分离的关键因素,提高熔渣碱度有利于破坏Si-O网络体结构,增大熔渣表面张力,使熔渣流动性增强、黏度降低,有助于熔渣、铁相的分离,减少渣中铁合金的夹带,从而提高PGMs的回收率。在CaF2、硼砂、铁粉用量分别为原料质量的5.0%、8.5%、15.0%以及CaO/Na2O质量比35∶20的优化条件下,PGMs综合回收率高达99.25%,渣中Pt、Pd、Rh的品位分别为2.398 g/t、3.879 g/t、0.976 g/t,50 kg规模试验所得渣中PGMs总品位低于10 g/t,PGMs综合回收率达99%。

采用低温熔炼技术和电炉处理废汽车尾气净化催化剂能达到高度富集、高效回收PGMs的目的时,等离子熔炼并无明显优势,但国内低温电炉熔炼技术还不成熟,缺乏较大规模产业化实践,距离推广应用还有一段距离。

1.2 铜捕集

铜捕集通常在电炉(电弧炉、电阻炉等)中进行,捕集剂采用Cu粉、CuO或CuCO3,助熔剂为SiO2、CaO和Fe2O3(或FeO),产物为Cu-PGM合金。铜捕集的优势在于PGMs回收率高、熔炼温度低(1 300~1 400 ℃)、Cu可循环利用,可与铜、铅冶炼厂联合使用,但存在流程长、金属积压、生产周期长等不足[13]。

KOLLIOPOULOS等[14]探讨了PGMs在铜捕集过程中的行为,认为存在润湿和沉淀两种捕集机理。润湿机理是指熔融金属铜润湿、吸附熔渣中分散的PGMs微粒,形成Cu-PGM合金的熔融液滴并沉降于容器底部,从而实现润湿捕集效果;沉淀机理是固态PGMs微粒依靠自身重力从熔渣中沉降,与容器底部的熔融金属铜结合形成固溶体沉淀。研究发现,Pt、Pd、Rh中密度较大的Pt主要通过沉淀回收(Pt回收率88%),而Pd、Rh通过润湿和沉淀的协同作用回收,其中沉淀起主要作用(Pd回收率66%,Rh回收率57%)。

ZHANG等[15]研究了铜捕集废汽车尾气净化催化剂中Pd的机理,通过能谱仪(EDS)、X射线光电子能谱仪(XPS)表征和第一性原理计算,推断Pd原子从渣相迁移到铜相后,取代Cu晶格中的Cu原子形成Cu-Pd合金,同时载体造渣形成主要成分为CaAl2SiO8、CaMgSi2O6的微晶玻璃。在CaO、C用量分别为15%、5%,SiO2/CaO、SiO2/Al2O3质量比分别为2、2.2,温度为1 350 ℃的优化条件下熔炼2.0 h,97% Pd得到回收。

日本企业[16-17]提出铜捕集废汽车尾气净化催化剂中PGMs的方法,首先将磨碎的废催化剂与造渣剂(SiO2、CaO)、炭质还原剂、捕集剂(Cu、CuO)混匀,然后加入到封闭电弧炉中进行还原熔炼,捕集剂粒径优选0.1~10.0 mm,在1 200~1 500 ℃温度下保温至少5 h,渣中Pt、Pd品位均出现下降,分别保持在0.7~0.9 g/t、0.1~0.2 g/t,Rh品位小于0.1 g/t。

某采矿和冶金研究所[18]提出铜捕集-电解精炼联合处理废汽车尾气净化催化剂的工艺,首先将原料破碎、研磨后与配料混匀,经球团、干燥后倒入预先熔融的铜中进行熔炼,反应结束后把熔渣倒出,将铜合金铸造成铜阳极板进行电解,得到品位99.99%的阴极铜和PGMs品位为20%~25%的阳极泥,最后从阳极泥中精炼、提纯PGMs,其工艺流程如图2所示。

图2 铜捕集-电解精炼富集PGMs的工艺流程

赵家春等[19]采用铜捕集法回收废汽车尾气净化催化剂中PGMs,对捕集过程进行了热力学分析,论述了还原熔炼及铜捕集PGMs的可行性,通过绘制CaOAl2O3-SiO2-MgO四元相图,指导调控渣型配比。结果表明,控制CaO/SiO2质量比为1.05,在CuO、焦炭用量分别为35%~40%、6%和温度为1 400 ℃的条件下熔炼5 h,98.2% Pt、99.2% Pd和97.6% Rh得到回收[20]。

1.3 铅捕集

铅捕集是经典的贵金属捕集法,多用于火试金分析检测中,设备常用鼓风炉或电弧炉,熔炼过程通过C或CO将PbO还原为金属Pb,金属Pb捕集PGMs并沉降形成铅合金,载体与熔剂造渣除去,铅合金灰吹可使大部分Pb氧化除去,得到PGMs合粒[21]。20世纪80年代前,国外的Inco公司、Johnson-Matthey公司、Impala铂公司精炼厂等较多采用铅捕集法回收贵金属。

管有祥等[22]通过铅试金富集废汽车尾气净化催化剂中PGMs,添加Au作为保护剂,分别以PbO、面粉作为捕集剂和还原剂,将硼砂、Na2CO3、SiO2作为助熔剂,考察了硅酸度、熔炼温度、灰吹温度、保护剂种类、熔炼时间、保护剂用量等因素对Pt、Pd、Rh回收率的影响。结果表明,在Au用量20~40 mg、硅酸度1.0、1 130 ℃保温熔炼10 min和910 ℃灰吹的优化条件下,Pt、Pd、Rh回收率高于98%。

吴国元等[23]提出一种铅捕集回收废汽车尾气净化催化剂中PGMs的方法,将废催化剂磨细后,与PbO、还原剂、助熔剂混匀后进行还原熔炼,得到富集了PGMs的粗铅,产率为废催化剂质量的16%~28%。在温度900~1 200 ℃及真空度1~600 Pa的条件下,粗铅真空蒸馏60~90 min挥发铅后,蒸馏残渣中Pt、Pd、Rh品位可富集到3.60%~3.89%,产率为粗铅质量的18%~24%。

铅捕集简单、成熟,熔炼过程能耗低,易氧化吹炼,但Pb对Rh的捕集能力较差,需要依靠Pt、Pd协同捕集Rh,此外,铅的挥发存在严重安全隐患。

1.4 锍捕集

锍捕集分为镍锍捕集、铜锍捕集和铁锍捕集。将废汽车尾气净化催化剂和配料混匀后进行熔炼,PGMs富集在锍相中,后续锍相通过吹炼得到PGMs合金。锍捕集PGMs的原理通常被认为是有色重金属硫化物的晶格结构和晶胞参数与PGMs相似[3]。陈景[24]认为锍能捕集PGMs的原因是熔锍具有类金属的性质,PGMs金属键的电子可以和熔锍中自由电子键合,降低体系自由能。

游刚等[25]采用镍锍捕集废汽车尾气净化催化剂中PGMs,将催化剂与Ni粉、S粉、无水Na2B4O7、无水Na2CO3、SiO2混匀后送马弗炉熔炼,所得镍扣采用HCl+H2O2溶解,通过正交试验设计和控制变量法考察了多因素对Pt、Pd、Rh回收率的影响。结果表明,在硅酸度3.5、Ni用量0.88 g、Ni/S质量比0.9、助熔剂用量4 g(四硼酸钠/碳酸钠质量比2)和温度1 050 ℃的最佳条件下反应30 min,Pt、Pd、Rh的回收率分别为90%、93%、88%。

MORCALI[26]利用铁锍捕集废汽车尾气净化催化剂和柴油氧化催化剂中PGMs,通过计算反应的吉布斯自由能,论证了铁锍捕集PGMs的热力学可行性,依据B2O3-Na2O二元相图推断添加硼砂和苏打可有效降低渣的熔点,并确定了B2O3/Na2O最佳质量比,最终在低温(950 ℃)下形成了稳定的Fe-S-PGMs锍相。结果表明,在B2O3/Na2O质量比0.72、助熔剂(B2O3+Na2O)用量3倍、S/Fe摩尔比2、FeS2用量10 g、熔炼温度950 ℃和反应时间75 min的优化条件下,99% Pt、99% Pd、97% Rh得到回收。

锍捕集熔炼温度低,可与硫化铜镍矿的生产相结合,只需调整配料即可,此法易产业化应用,但流程长且烦琐,仅适用于大型铜镍冶炼企业,目前国内外尚未出现应用实例的报道。

1.5 铋捕集

铋熔点低(271.3 ℃)、密度大(9.808 g/cm3),是一种优异的PGMs捕集剂。相关资料显示,还原Pt、Pd、Rh氧化物的吉布斯自由能变负于Bi2O3,说明在还原熔炼过程中PGMs可优先Bi2O3被还原,且PGMs分散在金属铋相比分散于渣相更能降低体系自由能[27]。铋捕集工序与铅捕集较为相似,经配料、熔炼得到粗铋,粗铋经氧化精炼可将大部分单质Bi氧化除去,得到仅含少量Bi的Bi-PGMs合金。

张福元等[28]采用铋捕集富集废汽车尾气净化催化剂中PGMs,系统考察了多因素对Pt、Pd、Rh回收率的影响,并研究了铋捕集PGMs机理。结果表明,在碱度0.71、Bi用量1.9 g、Si/B质量比0.94、熔炼温度1 100 ℃和保温10 min的最佳条件下进行二次捕集,Pt、Pd、Rh回收率均高于99.95%,渣中Pd品位仅为0.63 g/t,Pt、Rh品位均在0.1 g/t以下;熔炼过程中,Bi捕集Pt、Pd、Rh形成低熔点的α-Bi2Pd、Bi2Pt和Bi4Rh连续固溶体。

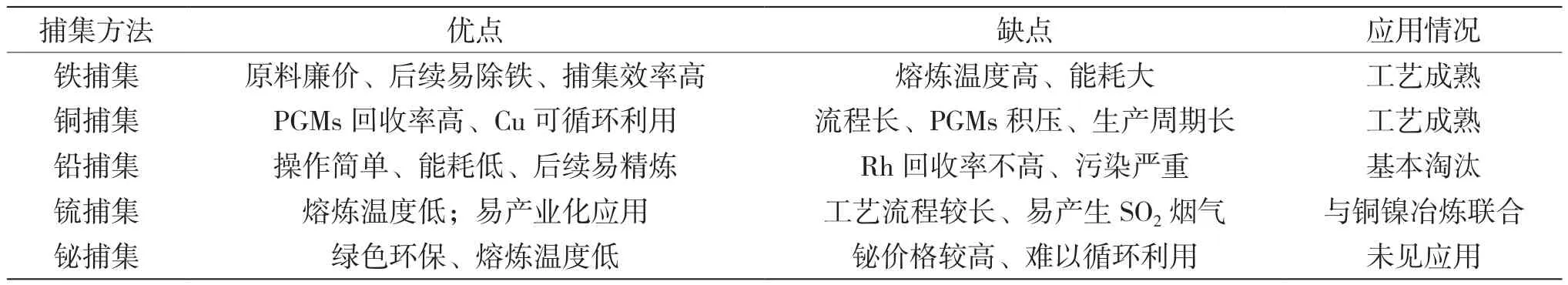

对上述各种金属捕集法回收废汽车尾气净化催化剂中PGMs的优缺点进行总结,结果如表2所示。

表2 各种金属捕集法的优缺点对比

2 氯化挥发法

氯化挥发法主要利用贵贱金属与不同氯化剂反应性能的差别和生成的氯化物稳定性或挥发性差异,在可控条件下实现贵贱金属的有效分离。根据氯化温度不同,可将氯化挥发分为低温氯化挥发(小于500 ℃)、中温氯化挥发(500~700 ℃)和高温氯化挥发(大于900 ℃)[3]。氯化挥发法通过Cl2和氯化物(NaCl、KCl、CaCl2)将废汽车尾气净化催化剂中PGMs转化为可溶性氯化物,然后通过湿法浸出回收PGMs,或在高温下将PGMs氯盐挥发,经低温冷凝实现PGMs的有效富集。

解雪等[29]采用氯化焙烧法回收废汽车尾气净化催化剂中PGMs,将废催化剂粉碎后与NaCl混匀,再置于管式炉中通入Cl2焙烧,最后使焙烧渣在液固比2、90 ℃的1 mol/L HCl溶液中浸出1 h,考察了多因素对PGMs回收率的影响。结果表明,在NaCl用量50%、650 ℃反应2 h的优化条件下,97% Pt、99%Pd、90% Rh得到回收,综合回收率超过98%。

为降低氯化温度,提高PGMs回收率,KIM等[30]选择氯化挥发回收废汽车尾气净化催化剂中Pt、Rh时通入CO,考察了总气体流速、反应时间、CO/Cl2体积比、挥发温度等因素对PGMs回收率的影响。结果表明,对于质量为100 g的原料,在挥发温度550 ℃、CO/Cl2体积比4∶6、总气体流速100 cm3/min和反应时间1 h的优化条件下,Pt、Rh的回收率分别达到95.9%、92.9%。

为避免Cl2外溢污染,BRONSHTEIN等[31]以CaCl2为氯化剂进行Pt、Pd的氯化挥发,将压碎的废催化剂在CaCl2溶液(催化剂/盐质量比为2.5~6.7)中预浸泡30 min,然后在室温下微波干燥2 h,向干燥物中添加原料质量20%的Ca(ClO)2,在1 100 ℃的空气气流(100~150 mL/min)下保温反应2 h,Pt回收率为80%±4%。随后,其借助试验设计(DOE)对影响Pd回收率的各种因素进行了统计评估,包括CaCl2、NaCl和KCl的含量,SiO2用量与温度。结果表明,控制催化剂∶CaCl2·2H2O∶SiO2=1∶0.6∶1.2(质量比),在1 050 ℃的空气气流(100~150 mL/min)下保温反应5 h,Pd回收率为93%±5%。

氯化挥发法工艺简单、试剂用量少、耗能较低、Rh回收效果好(85%~90%),但高温、氯化环境对设备损耗较大,过程存在有毒气体Cl2外溢和光气产生的隐患,与当下绿色发展的主题严重冲突。

3 协同捕集法

电子元器件、废印刷电路板(PCBs)、废手机线路板等电子废料含有贵金属Au、Ag、Pt、Pd和Cu、Sn、Fe、Pb等[3]。协同捕集法以电子废料为捕集剂,以废汽车尾气净化催化剂载体为造渣剂,在少量焦炭和CaO参与下进行还原熔炼,可高效富集分离废汽车尾气净化催化剂中PGMs,协同回收电子废料中贵金属及大部分有价贱金属。

KIM等[32]利用PCBs捕集废汽车尾气净化催化剂中PGMs,协同回收PCBs中贵金属,首先将PCBs和废催化剂于873 K温度下焚烧30 min,除去塑料及其他有机物,然后经粉碎处理后与CaO和焦炭混匀进行还原熔炼,贵金属可有效富集在Cu-Sn合金中。结果表明,选择渣型16.8% Al2O3-28.2% CaO-10.0% MgO-45.0% SiO2对贵金属的捕集效率更高,控制还原剂用量16%,在1 623 K温度下熔炼60 min,99.0% Au、98.5% Pt、98% Pd得到回收。

采用废手机线路板[33]对废汽车尾气净化催化剂进行协同捕集,还原熔炼过程添加CaO、炭质还原剂和含Si、Fe高的铜渣,贵金属富集在Cu-Fe-Sn合金相中。控制配料比为废线路板∶废催化剂∶废铜渣∶CaO=10∶10∶15∶7,在1 673 K温度下熔炼1 h,Au、Ag、Pt、Pd、Rh回收率均在95%以上。

协同捕集法工艺简单,无须添加捕集剂,仅利用废料中Cu、Fe、Sn、Pb等金属即可有效捕集贵金属,但原料成分复杂、元素含量波动较大,严重限制了该工艺的发展和应用。

4 结语

火法工艺原料适应性强、处理能力大、PGMs回收率高、无废水、可连续生产、易产业化,是回收废汽车尾气净化催化剂的主要途径之一,但我国在该领域起步较晚,尚未建立健全高效的综合回收工业生产线,与国外大型企业存在不小的差距。现有火法工艺中,铁捕集原料低廉、捕集效率高,但熔炼温度高、能耗大,需要通过调控渣型降低熔炼温度;铜捕集回收效率高、Cu可循环利用,但除铜工艺流程较长,存在金属积压情况;铅捕集能耗低、后续易精炼,但Rh回收率不高,且存在严重安全隐患;锍捕集熔炼温度低,但易产生SO2烟气,应加强烟气处置;铋捕集较为环保、熔炼温度低,但捕集剂成本较高,如能实现铋的循环利用,则该技术应用前景广阔;氯化挥发法试剂消耗少、耗能低,但设备要求高、污染严重;协同捕集法工艺简单,无须添加捕集剂,但原料适应性差。总之,面对我国PGMs资源紧缺的现状,当前急需结合企业生产情况,深入开展研发工作,争取开发出成本低、流程短、PGMs回收率高的绿色高效回收工艺,从全产业链视角寻求产业化回收废汽车尾气净化催化剂的解决之策。