拱顶保温储罐腐蚀机理分析及防腐措施

柳岩(中海石油大榭石化有限公司,浙江 宁波 315000)

0 引言

某一沿海地区炼化企业拱顶保温储罐G145A,自建成投用已有将近20 年,此拱顶保温储罐主要用于储存200#道路沥青油品。后因公司生产需要改存常压渣油,2021 年公司在对储罐G145A 进行检修时发现,储罐各部位均出现不同情况的腐蚀,直接影响企业安全生产,公司为消除储罐因腐蚀带来的安全隐患,保证储罐在运行过程中安全可靠,通过对储罐G145A 各部位的腐蚀情况进行分析并制定相应有效的防腐措施[1]。

1 储罐工况条件

拱顶保温储罐G145A 罐容20 000 m3,设计温度120 ℃,储罐采用Q235-A 钢材制成,结构形式为拱顶储罐,储罐外表面采用保温层覆盖,2002 年10 月建成投用。投用以来一直用于储存200#道路沥青,油品储存温度90.5~120 ℃,2016 年因生产需要改存常压渣油,储存温度90.5~105 ℃[2]。

2 拱顶保温储罐罐顶腐蚀机理

2.1 罐顶外侧腐蚀机理

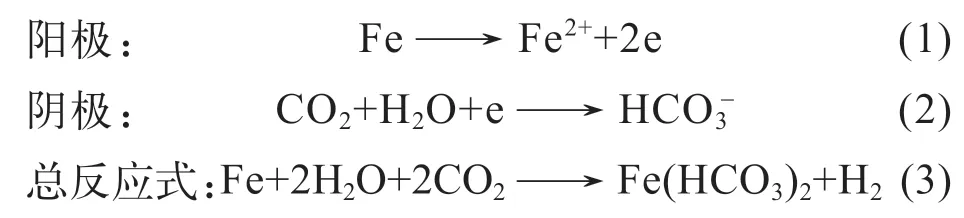

由于储罐G145A 罐顶外侧直接与大气接触,因此罐顶外侧腐蚀主要以大气腐蚀为主。罐顶外壁因保温层腐蚀破损以及罐顶保温层与储罐罐顶支架、呼吸阀、透光孔、计量孔等附件的接管处存在的缝隙密封不好,这些都极易造成雨水渗入保温层内部保温棉,从而使罐顶外侧钢板长期处在潮湿环境中,水会溶解空气中的二氧化碳,生成含有碳酸根的电解质溶液,从而导致罐顶外侧钢板发生电化学腐蚀,其腐蚀机理化学反应式如下所示:

除此之外,罐顶外侧钢板中的杂质,如碳等也会与铁形成原电池反应,加速铁的锈蚀。如果罐顶外侧钢板未处于潮湿的环境也因为其与空气中氧气和水蒸气接触,发生氧化反应,生成Fe2O3、FeOOH 等产物,罐顶外壁腐蚀情况如图1 所示。

图1 罐顶外侧钢材表面腐蚀情况

其储罐顶部外侧腐蚀机理如下所示:

另外由于G145A 处于沿海地区,海洋大气环境也是引起储罐外壁腐蚀的原因,在对碳钢在氯离子环境中的腐蚀机理研究过程中表明,碳钢在海洋大气环境中由于Cl-的存在,在碳钢表面会形成以γFeOOH、αFeOOH、Fe3O4,由 于αFeOOH 和Fe3O4颗 粒 大、结构松,易脱落[3],与储罐G145A 外壁腐蚀情况相似如图2 所示。

图2 储罐外壁腐蚀情况

2.2 罐顶内侧腐蚀机理

储罐罐顶内侧钢板表面由于储存油品温度较高,油品中少量的H2O、H2S、CO2等随着油蒸汽附着在罐顶钢板表面,在罐顶内侧钢板表面形成一层水膜。由于水膜中含有S、CO2等腐蚀成分,同时储罐在富油状态下由呼吸阀吸入大量空气,空气中的大量O2以及储罐顶部温度变化,从而导致罐顶内侧钢板发生电化学腐蚀。图3 为罐顶内侧腐蚀脱落下来的锈层,其主要成分为FeOOH 及Fe3O4,其具有结构松、颗粒大等特点,易脱落。储罐顶部钢板在内外腐蚀作用下导致罐顶钢板厚度变薄最终造成罐顶钢板锈穿[4]。

图3 罐顶内侧钢板脱落锈层

其罐顶内侧钢板腐蚀机理如下所示:

3 拱顶保温储罐罐壁腐蚀机理

3.1 罐壁外侧腐蚀机理

拱顶保温储罐外壁腐蚀机理基本与罐顶外侧腐蚀机理一致,都是因在潮湿环境中发生的电化学腐蚀所导致。不同之处在于拱顶保温储罐罐壁外侧腐蚀主要发生在罐壁加强圈、附件支架及罐壁接管焊缝处,如图4 所示。由于这些部位在除锈防腐施工过程中存在死角,同时加强圈、附件支架及罐壁接管焊缝的焊渣都对储罐罐壁这些部位的防腐质量有一定影响。通过对储罐G145A 罐壁腐蚀部位检查发现,罐壁外侧加强圈处焊缝及靠近罐底附近的罐壁钢板和角焊缝处,如图5 所示。这些区域由于罐顶保温层与罐壁保温层拼接处存在的缝隙以及罐壁支架、接管与保温层之间的缝隙,雨水极易渗入保温层,在加强圈上部及靠近罐底区域的罐壁板集聚,从而造成电化学腐蚀的发生。保温层的温度也是其腐蚀的一大原因,据相关资料显示,温度每增10 ℃,其锈蚀的速率呈倍数增长,通过温度越高,其空气的扩散速度就越大,同时会导致电解液的电阻下降,继而加快锈蚀速率。

图4 罐壁支架焊缝处腐蚀情况

图5 储罐罐壁加强圈焊缝处腐蚀情况

除此之外,储罐外壁保温层的主要材料玻璃纤维也易被无机酸腐蚀,由于玻璃纤维的主要成分为BO3和BO4,其硼被无机酸腐蚀之后会形成通道,这会使得酸液进一步侵蚀保温层整个结构,加速其锈蚀。玻璃纤维在成型之后会涂抹一层浸润剂,这会帮助玻璃纤维阻止酸化,但随着时间的延长,待浸润剂失去功效,玻璃纤维仍然会被腐蚀[5]。

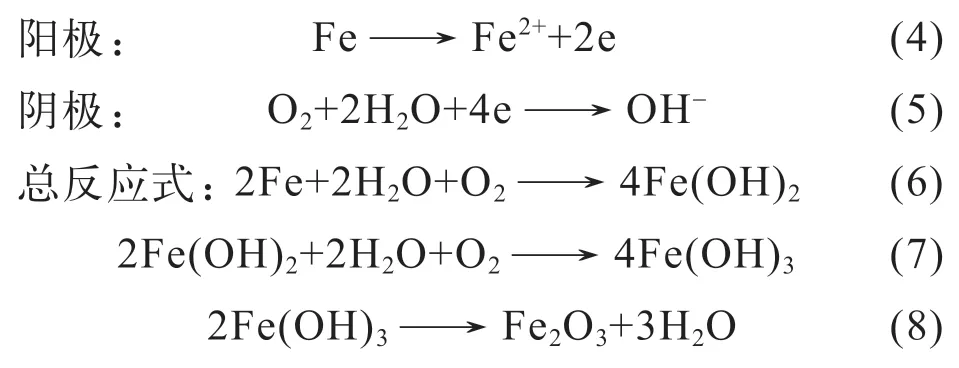

3.2 罐壁内侧腐蚀机理分析

保温储罐罐壁内侧腐蚀主要发生在储罐罐壁靠近罐顶区域的最上层两圈罐壁钢板表面以及罐壁与罐顶连接处的焊缝处,这些区域的钢材由于没有跟储罐油品直接接触。因此,最上层两圈钢板表面发生的腐蚀其机理与罐顶内侧腐蚀机理一致,也是由于油蒸汽在钢板表面附着形成一层水膜,水膜中的S2-、CO2等腐蚀性离子造成钢材表面发生电化学腐蚀。另外,则是由于储罐在焊接施工和防腐施工过程中施工质量造成的,储罐罐壁与罐顶连接焊缝处由于在防腐施工中存在死角,以及焊接过程中焊缝表面的焊渣、焊接造成的咬边,都在一定程度上造成焊缝处腐蚀发生的原因[6]。

4 拱顶保温储罐罐底腐蚀机理分析

4.1 罐底内侧腐蚀机理分析

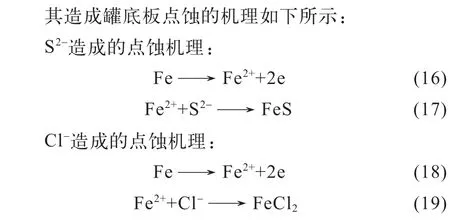

储罐底板内侧的腐蚀主要以钢材表面的点蚀的形式腐蚀如图6 所示。造成钢材表面局部点腐蚀的原因一方面是由于罐底滋生的微生物引起的局部点腐蚀;另一方则是由于储罐储存油品中所含Cl-造成的钢材表面局部点蚀。考虑到G145A 储存的油品为减压渣油,减压渣油属于是常减压装置常压塔底部的重质油品,因其成分组成复杂,在常压渣油里面还有S2-、Cl-等腐蚀性介质。资料显示,微生物繁殖的温度为50~60 ℃,而储罐G145A 储存常压渣油的控制温度为90.5~105 ℃,在此温度下不会有微生物的繁殖,因此排除微生物造成的点蚀情况,造成G145A 罐底板点蚀的主要原因是由于储存油品中S2-、Cl-造成,G145A 罐底板内表面腐蚀情况如图6 所示。

图6 储罐罐底内侧钢板表面腐蚀情况

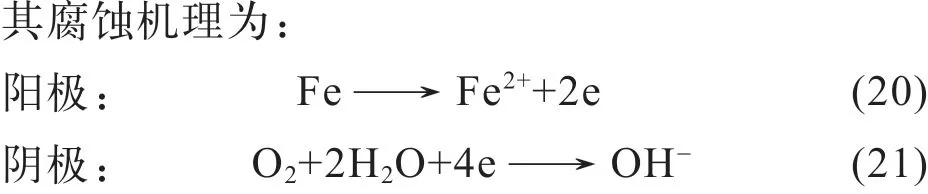

4.2 罐底外侧腐蚀机理分析

在对储罐G145A 地板割除后发现,储罐底板与储罐基础接触侧发生的腐蚀相对于罐底内侧钢板表面腐蚀情况要更加严重。考虑到储罐G145A 现场基础边缘防水施工的情况,如图7 所示,外侧为保温 铁皮搭接到基础外侧使顺罐壁流下的雨水流到地面,内侧则是用水泥将储罐基础与边缘板之间缝隙填充,因此造成罐底板外侧钢板腐蚀的原因主要是由于储罐底板与罐基础之间防水措施失效或未有效防水造成雨水渗入储罐基础内部,从而引起钢材表面发生电化学腐蚀。由于雨水渗入是从罐底钢板边缘向中心渗入,因此靠近罐底边缘板发生的腐蚀相对于中间较为严重,其主要是由于储罐底板在发生电化学腐蚀过程O2浓度不同造成的腐蚀程度不同,如图8 所示。为中幅板处腐蚀情况,由于缺氧因此要比氧含量充足的环境中腐蚀发生的缓慢如图9 所示为储罐边缘板区域腐蚀情况。

图7 储罐G145A 基础防水情况

图8 储罐底部中幅板外侧腐蚀情况

图9 储罐底部边缘板腐蚀情况

5 拱顶保温储罐防腐措施

5.1 非金属有机涂层的选用

对于保温储罐,保温层的防水效果直接决定储罐外侧的腐蚀情况,因此在储罐外壁进行保温施工过程中,应对保温铁皮接缝处、储罐外壁的支架和接管与保温层衔接处、罐壁测厚检查孔处的缝隙做防水处理,对该部位涂抹聚氨酯防水涂料防止雨水渗入。聚氨酯防水涂料具有强度高、延伸率大、耐水性能耗等特点,与空气之中的水蒸气接触后会固化,在所涂物体表面形成一层无接缝整体防膜。同时,为进一步预防锈蚀,可在保温层内的保温棉与保温铁皮之间设置防潮层,避免雨水进入,减缓储罐外壁的电化学腐蚀,以达到防腐的目的。

针对储罐底板及其外壁的腐蚀情况,可在其表面涂抹云铁漆或者富锌漆预防腐蚀。云铁漆就是环氧树脂、磷片状云母氧化铁等成分组成的双组份环氧防锈漆,涂抹成膜后颜料可平行定向重叠排列,具有较高的封闭性,并且耐热,抗腐蚀能力较好。而富锌漆涂抹之后可防止钢铁表面与氧气、水蒸气等有害介质接触,对钢材也有一定的钝化作用。富锌漆中锌粉含量较多,并且其与铁离子相比活性更强,可代替铁在电解质溶液中成为阳极,让钢铁表面不断得到电子,防止锈蚀。除此之外,该涂层还具有自修补的功能,如涂膜部分出现损失,使得钢铁裸露,锌产物会在此处集聚,以达到阻止钢铁锈蚀的目的。

5.2 做好储罐日常防腐工作

除对其表面涂抹漆料使其具备防水、防锈蚀的功能外,还应该做好储罐的日常防腐工作。对于储罐保温层,应对其进行日常的基础防水巡检检查,同时定期对储罐壁厚进行检测,及时了解储罐腐蚀情况,定期对储罐进行检修。储罐底部最易受到腐蚀,这是由于其底部最易积水或含有杂质,加速其腐蚀,所以可利用罐底的基础排水孔对储罐内积水进行定期排放,油罐轮换时及时清洗储罐。在应用储罐时,应尽量减少油料的收发次数,不让罐内气体进行频繁改变,避免空气内的水蒸气和氧气进入储罐。在储罐闲置时,可向内充满惰性气体,避免其发生腐蚀。

6 结语

综上所述,对于拱顶保温储罐而言,做好保温层及基础的防水工作对于储罐防腐工作来说是最为关键的环节,同时可对储罐底板及外壁涂抹云铁漆或富锌漆阻止储罐发生腐蚀。除此之外,应该做好储罐的日常管理工作,如定期检查维修、避免罐内积水或有其余杂质、空罐闲置后充满惰性气体等,以加强其防腐效果。