渤海地区侧钻作业液压举升装置安装方式优选

陈鹏飞,倪益民,吴事难,王莉,郑伟

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

0 引言

近年来,渤海油田加大勘探开发力度,增储上产步伐随之加速,缩短油气井躺井时间,实现快速复产已经成为重要研究课题。油气井侧钻作为一种解决老井产量下降或停产的有效手段,在渤海地区得到广泛应用[1-4]。在无钻修机或钻修机能力不足的生产平台,单井进行侧钻作业成本较高。为降低钻井成本,往往需等待一段时间,采用批量钻井模式降低作业成本,这种方式将延长老井侧钻等待时间。液压举升装置作为一种潜在的侧钻机具,具有重量轻、结构简单、占用场地小、安装方便等优点,已经在修井作业中得到很好应用。为分析其在侧钻作业中的可行性,通过模拟仿真对比分析,优选安装方式,为液压举升装置侧钻作业提供理论依据,减少施工的盲目性。

1 工作原理与结构

液压举升装置起源于美国,分为辅助式和独立式两种类型。目前在北美、东南亚、非洲地区应用较广泛[5],在侧钻、完井、起下电泵、打捞、套铣封隔器、锻铣套管、钻水泥塞、弃井作业等方面具有强大的功能。

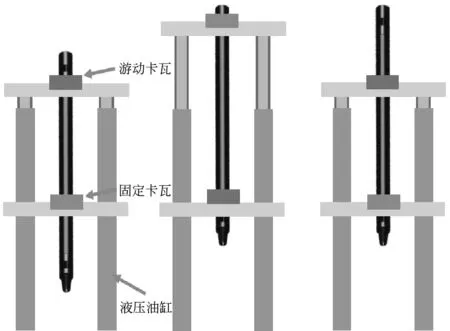

液压举升装置基本工作原理如图1 所示。各部件依次安装在井口上,游动卡瓦与固定卡瓦相互配合,交替卡紧管柱后通过液压油缸的往复运动来实现管柱上提或下放。当起升管柱时,液压大钳将管柱连接,司钻台控制游动卡瓦夹紧管柱,打开固定卡瓦,控制液压油缸上行动作,管柱随之起出井口。当上移行程至上止点时停止液压油缸运动,关闭固定卡瓦,打开游动卡瓦,操作液压油缸下放,液压油缸下放到初始位置处。再次按上述操作步骤开关卡瓦,以控制液压油缸运动,分多次起出单根管柱。下放管柱的过程与提升管柱操作步骤相反。

图1 液压举升装置工作原理示意图

2 模型构建

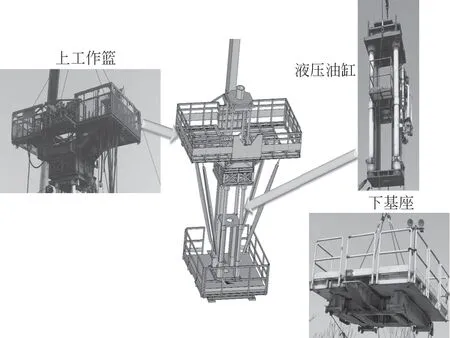

液压举升装置在平台上的安装方式包括套管头安装方式与滑移底座安装方式。渤海地区根据作业需求,引进了340K 型号的液压举升装置,最大提升能力154 t。液压举升装置主要包括上工作篮、液压油缸、下基座三部分,套管头安装方式包含有升高立管,如图2所示。液压举升装置物理模型采用ANSYS 软件中的实体单元按照实物尺寸进行建模,局部有所简化。

图2 模型的建立

3 通用载荷的施加与校验标准

依据《石油天然气工业 钻井和采油设备钻井和修井井架、底座》[6]和API SPEC 4F-2013 《钻井和修井井架、底座规范》[7]标准,并选取渤海某油田的海况条件,正常工作状态最大风速采用该油田1 年期三秒阵风风速21.6 m/s;极端条件采用100 年期三秒阵风风速37.4 m/s。相关载荷包括自重、主载荷、风载、工具和人员载荷,其中风载施加方向以桅杆为参考,如图3 所示。

图3 载荷施加图

主载荷分为最大正常作业工况和极端作业工况。依据《海洋平台钻机选型推荐作法》[8]和《海上石油固定平台模块钻机 第1 部分:设计》[9]标准,最大正常作业工况提升载荷87 t,扭矩24 kN·m。极端作业工况直接采用液压举升装置的极限提升能力,即154 t,扭矩设置为0,用以应对钻进过程中的复杂情况。

液压举升装置液压油缸屈服强度≥355 MPa,上工作篮、下基座钢材屈服强度250 MPa,升高立管材质屈服强度450 MPa。

4 不同安装方式仿真分析

液压举升装置安装模式有套管头安装方式和滑移底座安装方式:套管头安装方式是将液压举升装置通过升高立管直接坐放于隔水导管之上;滑移底座安装方式是将液压举升装置安装在导轨上。

套管头安装方式对套管头和隔水导管的承载能力要求较高,可有效减少液压举升装置的占平台面积;可在无导轨平台进行安装。其缺点是变换井位时,需拆装一次,批量作业效率低。

滑移底座安装方式批量作业时,无需拆装液压举升装置,作业效率高;可与悬挂的防喷器组一起滑动。其缺点是采油平台需有导轨才能使用滑移底座安装方式。

为验证渤海地区侧钻作业可行性,针对两种安装方式,分别建立有限元分析模型,对比分析不同安装方式的受力情况,优选液压举升装置的安装方式。

4.1 套管头安装方式仿真分析

4.1.1 工况条件

最大正常作业工况:风速21.6 m/s,提升载荷87 t,扭矩24 kN·m。极端作业工况:风速37.4 m/s,提升能力154 t,无扭矩。约束条件:升高立管底部设置全约束,考虑上工作篮采用绷绳,上工作篮绷绳固定处横向约束。

4.1.2 结果统计与分析

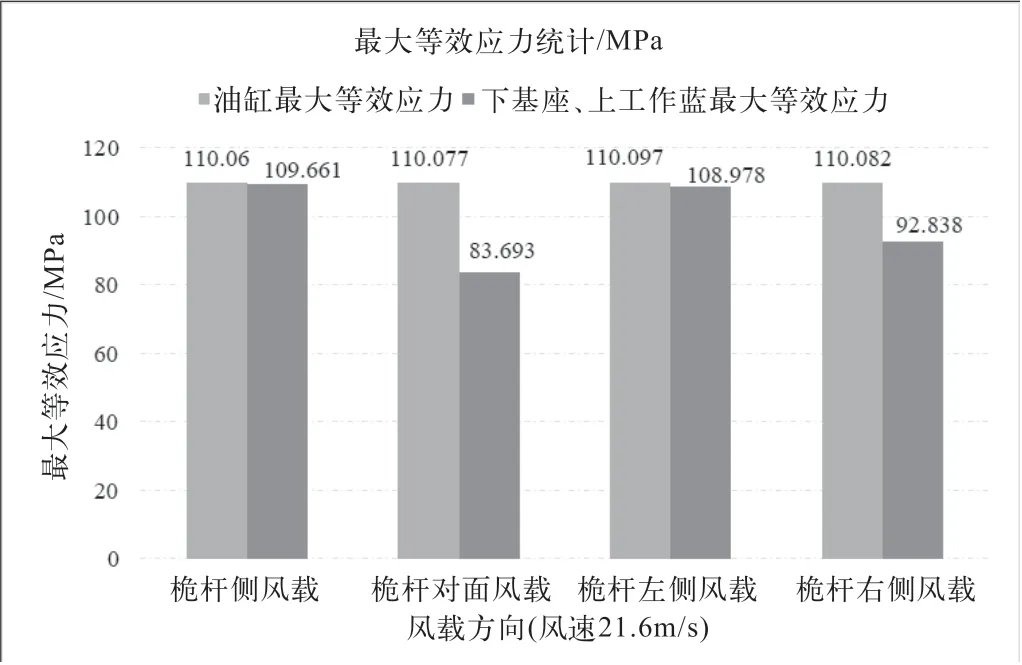

(1)最大正常作业工况。最大正常作业工况,液压油缸最大等效应力为110.097 MPa; 下基座、上工作篮最大等效应力为109.661 MPa,位于升高立管与下基座连接处;套管头安装方式的液压举升装置校核满足作业需求,如图4 所示。

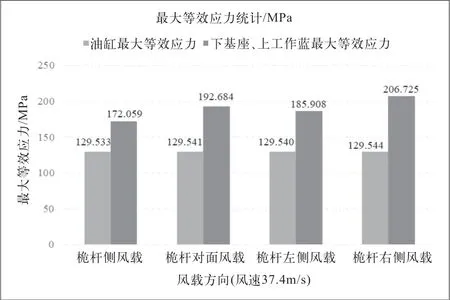

(2)极端作业工况。极端作业工况,液压油缸最大等效应力为129.544 MPa; 下基座、上工作篮最大等效应力为206.725 MPa,位于升高立管与下基座连接处;套管头安装方式的液压举升装置校核满足作业需求,如图5 所示。

图4 最大正常作业工况下最大等效应力统计

图5 极端作业工况下最大等效应力统计

4.2 滑移底座安装方式仿真分析

液压举升装置亦可通过滑移底座安装方式进行海上作业。渤海油田一部分无修井的采油平台顶部甲板安装有导轨,该导轨通常用来安装90 t 或者180 t常规修井机,根据液压举升装置总载荷与常规修井机总载荷的对比,液压举升装置对采油平台顶部甲板导轨施加的总载荷小于常规修井机对采油平台顶部甲板导轨施加的总载荷。因此,可利用采油平台导轨承载液压举升装置[10-12]。

4.2.1 工况条件

最大正常作业工况:风速21.6 m/s,提升载荷87 t,扭矩24 kN·m。极端作业工况:风速37.4 m/s,提升能力154 t,无扭矩。约束条件:下基座底部约束,不考虑绷绳。

4.2.2 结果统计与分析

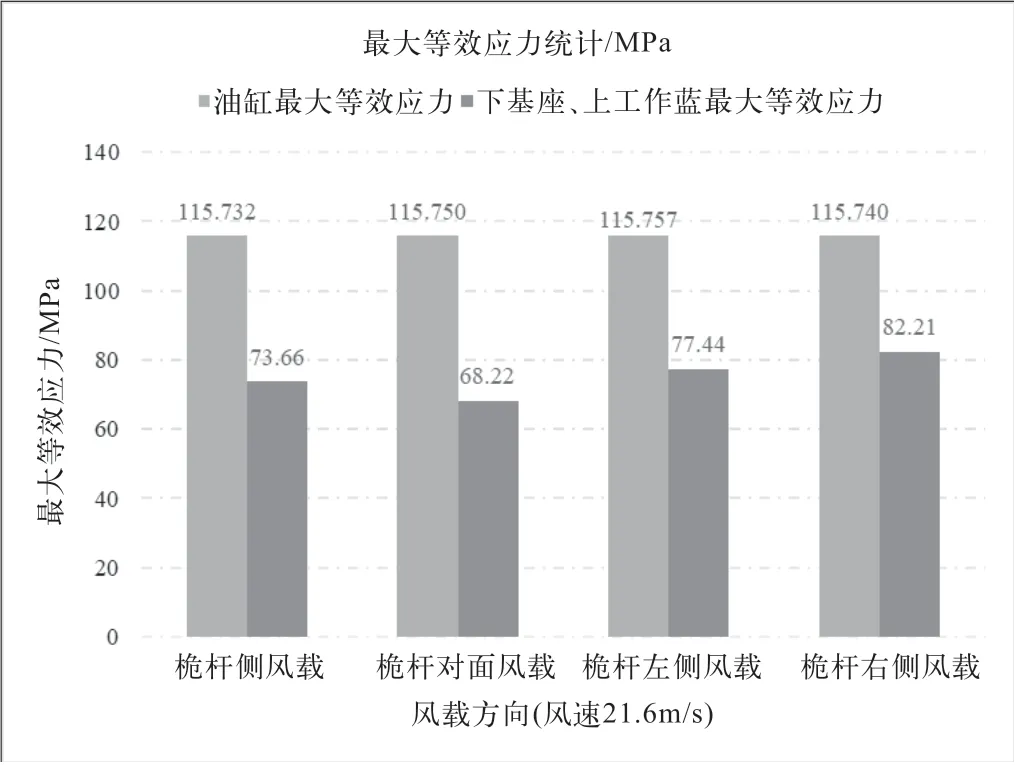

(1)最大正常作业工况。最大正常作业工况,液压油缸最大等效应力为115.757 MPa;下基座、上工作篮最大等效应力为82.21 MPa,位于下基座底板;滑移底座安装方式的液压举升装置校核满足作业需求,如图6 所示。

图6 最大正常作业工况下最大等效应力统计

(2)极端作业工况。极端作业工况,液压油缸最大等效应力为136.405 MPa; 下基座、上工作篮最大等效应力为152.468 MPa,位于下基座底板;滑移底座安装方式的液压举升装置校核基本满足作业需求,如图7 所示。

图7 极端作业工况下最大等效应力统计

4.3 对比分析

液压举升装置套管头安装方式(考虑绷绳)相较于滑移底座安装方式(不考虑绷绳),液压油缸的最大等效应力基本相近,滑移底座安装方式相较于套管头安装方式,下基座、上工作篮最大等效应力明显降低。因此,相较于套管头安装方式,滑移底座安装方式的稳定性更强。推荐在多井作业或者采油平台有导轨时,采用滑移底座安装方式。若采油平台无导轨,且为单井侧钻作业,可考虑套管头安装方式。

5 结语

(1)在考虑绷绳的情况下,最大正常作业工况与极端作业工况,不同方向风载,套管头安装方式的液压举升装置校核满足作业需求。

(2)在不考虑绷绳的情况下,最大正常作业工况与极端作业工况,不同方向风载,滑移底座安装方式液压举升装置校核满足作业需求。

(3)在多井作业或者采油平台有导轨时,采用滑移底座安装方式安装液压举升装置。若采油平台无导轨,且为单井侧钻作业,可考虑套管头安装方式。

(4)为进一步提高滑移底座安装液压举升装置作业时的稳定性,建议安装过程中在上工作篮上采用绷绳予以绷直固定,降低液压举升装置的位移量。