阳泉五矿15号煤层不同孔径的有效抽采半径对比研究

高 明

(潞安化工集团 五矿,山西 阳泉 045000)

目前,抽采半径测定方法主要有瓦斯含量降低法、钻孔瓦斯流量法和瓦斯压力降低法[1-3]。瓦斯压力降低法由于封孔与钻孔技术弊端,难以准确掌握瓦斯的真实压力[4-6]。采用瓦斯含量法进行抽采半径考察时,需要测不同间距处的瓦斯含量,一旦实测瓦斯含量未降至临界值以下,含量取样孔将破坏考察条件,致使考察孔无法继续考察,该方法只需测含量数据,操作简单,但需要根据测定过程的实际情况随时调整布孔方案,同时含量测定数据间误差大、不确定性因素多。而钻孔瓦斯流量法操作相对简单、测试成功率高,大量抽采数据统计能降低单个数据测试偏差,考察出的半径更接近于现场抽采工程实际,因此,本次瓦斯抽采半径考察以钻孔瓦斯流量法确定15号煤层不同孔径90 mm、113 mm和133 mm的有效抽采半径。

钻孔瓦斯流量法通过单孔抽采时间与流量关系计算出瓦斯抽采累计量,根据其他参数总抽采量、瓦斯含量、有效抽采率之间的相互关系得到不同时间条件下的有效抽采孔距,此方法简单易操作,结果较为准确。

1 试验工作面概况及钻孔布置概况

1.1 试验工作面概况

五矿该次15号煤层瓦斯抽采半径考察的试验巷道设在8408工作面回风巷。8408工作面东北部为矿界,东南部为8406工作面(已采),西南部及西北部为采区大巷。在8408工作面回风巷选取一段长250 m的巷道作为现场试验地点。8408回风巷为煤巷,该巷道设计长度为664 m,巷道为矩形断面,巷道宽度为5.40 m,巷道高度为4.05 m,巷道断面积为21.87 m2.该工作面15号煤层整体为一轴向北东的向斜形态,煤层倾角3~11°,平均约7°,煤层总厚度6.2 m.

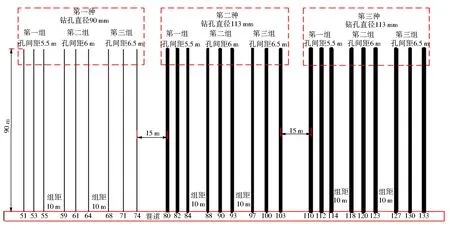

1.2 试验钻孔的布置

在15号煤层8408工作面试验施工3种孔径(90 mm、113 mm和133 mm)考察钻孔,每种考察钻孔布置3组平行顺层钻孔,组间距为10 m,每组钻孔数3个,钻孔间距分别设计为5.5 m、6 m、6.5 m.试验钻孔长度在115~119 m,开孔高度为1.5 m,倾角为1~3°(沿煤层倾角),保证上向孔,钻孔抽采管采用PVC管,连接到抽采管路上,安装孔板流量计(或其他瓦斯抽采多参数计量装置)分别记录单孔的瓦斯流量、瓦斯浓度和负压,测定结果见表1,抽采半径考察钻孔的布置如图1所示。

表1 抽采半径考察钻孔竣工参数及瓦斯含量测定结果

图1 抽采半径考察布置钻孔示意

从表1看出,试验区域实测原煤瓦斯含量为6.10~9.11 m3/t,最大瓦斯含量为9.11 m3/t,平均瓦斯含量为7.45 m3/t.

抽采钻孔施工完毕后,采用囊袋式“三堵两注”水泥砂浆封孔方式,封孔长度不低于15 m。封孔管采用D63 mm封孔管,每个单孔加装流量计,将钻孔连接到抽放管路上,试验期间确保抽采负压大于13 kPa。利用瓦斯多参数管道测定仪测定并记录单孔的瓦斯抽采参数,包括抽采负压、浓度、流量等,试验钻孔接抽后,抽采前期(前20 d)一般每天记录单孔抽采参数,中后期记录按3 d一次(21 d以后),中后期检测时间间隔根据前期考察情况可适当延长,该次五矿抽采半径考察孔的抽采计量统计时间均在1个月以上。

2 不同孔径不同间距抽采钻孔的瓦斯抽采规律

为了研究不同孔径条件下不同间距钻孔抽采效果,测定了瓦斯抽采量衰减系数(β)和钻孔初始瓦斯抽采量(Qc0)。通过按钻孔间距分组测定法,按照以下公式计算。

式中:Q标况为标准状态条件下的瓦斯流量,m3/min;Q工况为工况状态条件下的瓦斯流量,m3/min;P0为标准大气压力,取101 325 Pa;P1为抽采钻孔孔口绝对压力,井下大气压力为90 025 Pa;T为抽采钻孔孔口瓦斯的绝对温度(T=273.2+t),K;T0为标准状态条件下的绝对温度,取273.2 K;t为抽采孔口瓦斯的温度,℃.

大量实践表明,钻孔瓦斯抽采量Qct与钻孔的抽采时间t符合如下负指数函数关系式:

Qct=Qc0e-βt

式中:Qc0为初始瓦斯抽采量(百米钻孔),m3/min·hm-1;Qct为百米钻孔抽采时间t下平均瓦斯抽采量,m3/min·hm-1;β为量衰减系数,d-1;t为抽采时间,d。

对上式积分,得到任意t天内的钻孔瓦斯抽采总量Qct:

式中:Qct为t天内的钻孔瓦斯抽采总量,m3;Qci为t→∞时钻孔极限瓦斯抽采量,m3.

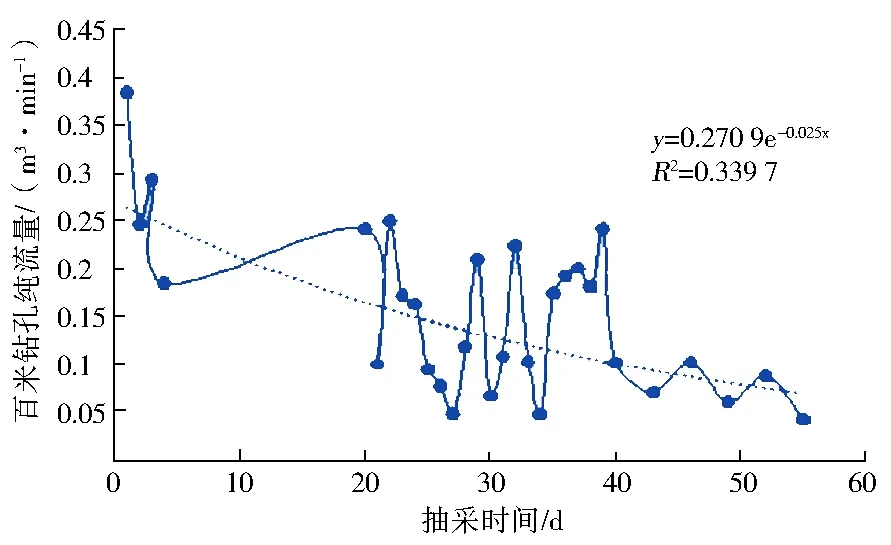

2.1 孔径90 mm钻孔瓦斯抽采规律

间距为5.5 m时,百米单孔抽采纯量与时间函数关系为:

Qct=0.270 9e-0.026t

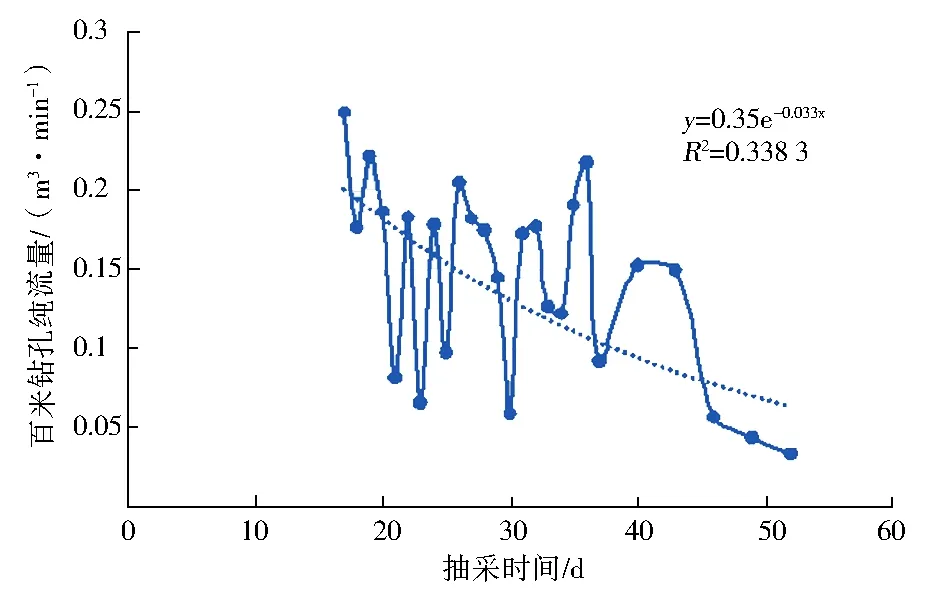

间距为6 m时,百米单孔抽采纯量与时间函数关系为:

Qct=0.35e-0.033t

间距为6.5 m时,百米单孔抽采纯量与时间函数关系为:

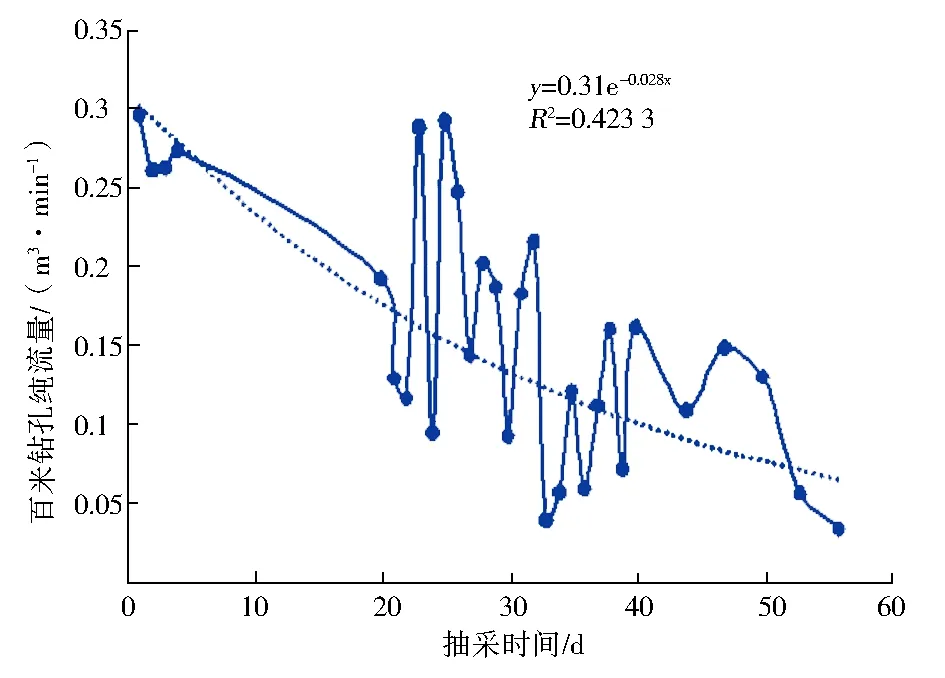

Qct=0.31e-0.028t

根据以上公式,可得不同钻孔间距下百米钻孔瓦斯抽采总流量与抽采时间关系如下:

间距为5.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=15 003.69(1-e-0.026t)

间距为6 m时,抽采钻孔总流量与时间函数关系为:

Qct=15 272.73(1-e-0.033t)

间距为6.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=15 942.86(1-e-0.028t)

2.2 孔径113 mm钻孔瓦斯抽采规律

间距为5.5 m时,百米单孔抽采纯量与时间函数关系为:

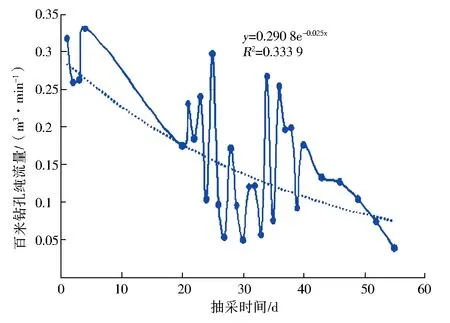

Qct=0.290 8e-0.026t

间距为6 m时,百米单孔抽采纯量与时间函数关系为:

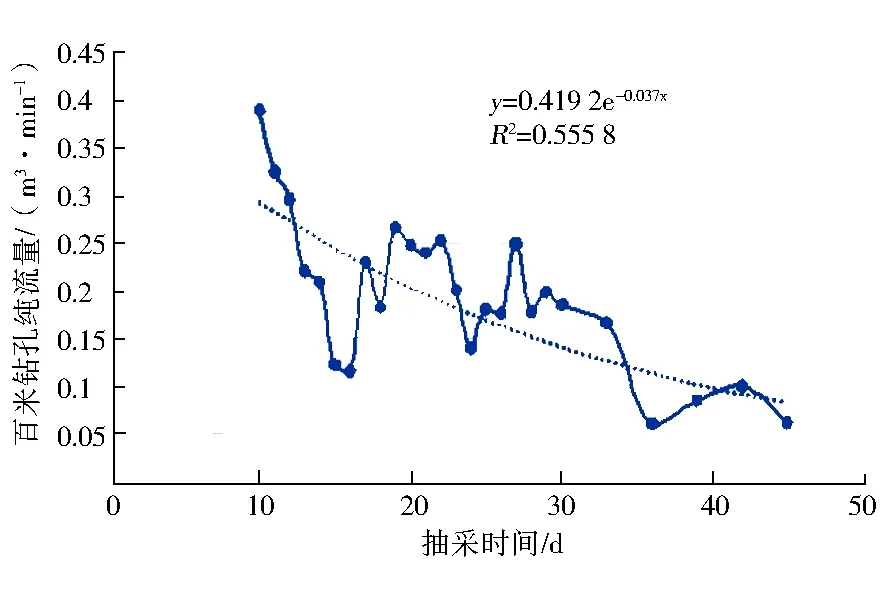

Qct=0.419 2e-0.037t

间距为6.5 m时,百米单孔抽采纯量与时间函数关系为:

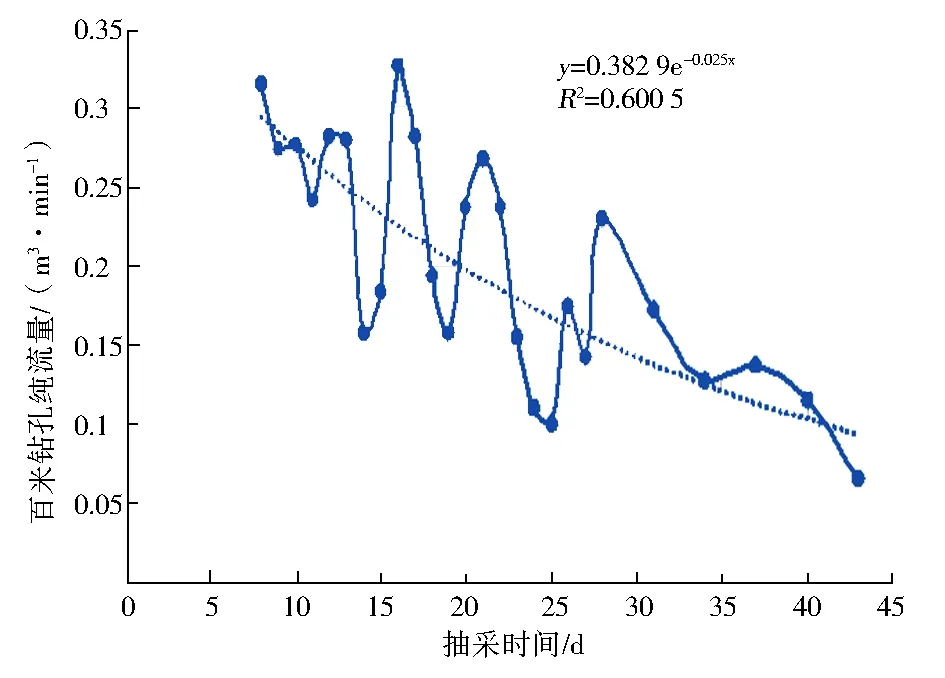

Qct=0.382 9e-0.033t

根据以上公式,可得不同钻孔间距下百米钻孔瓦斯抽采总流量与抽采时间关系如下:

间距为5.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 105.85(1-e-0.026t)

间距为6 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 314.81(1-e-0.037t)

间距为6.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 708.36(1-e-0.033t)

2.3 孔径133 mm钻孔瓦斯抽采规律

间距为5.5 m时,百米单孔抽采纯量与时间函数关系为:

Qct=0.396 9e-0.034t

间距为6 m时,百米单孔抽采纯量与时间函数关系为:

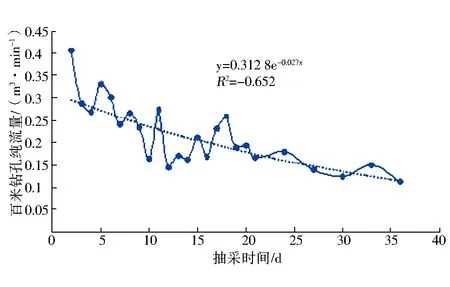

Qct=0.312 8e-0.027t

间距为6.5 m时,百米单孔抽采纯量与时间函数关系为:

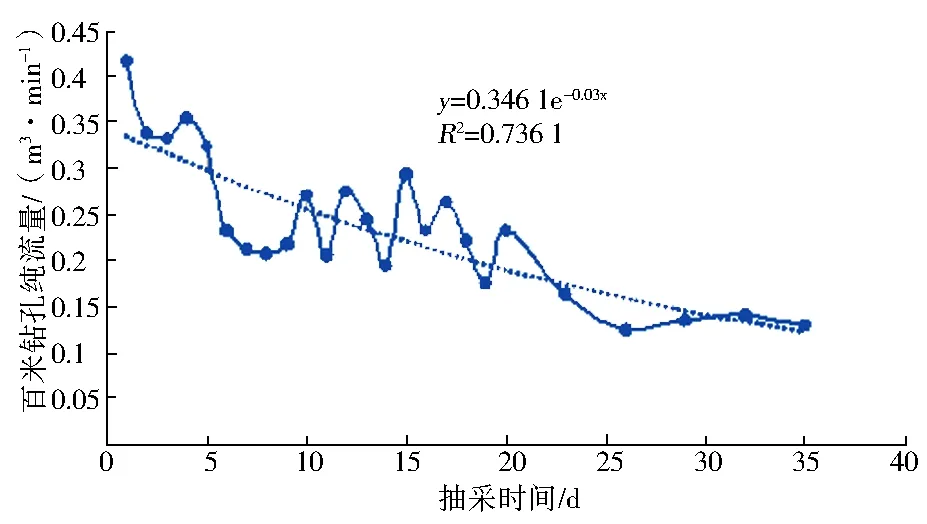

Qct=0.346 1e-0.03t

根据以上公式,可得不同钻孔间距下百米钻孔瓦斯抽采总流量与抽采时间关系如下:

间距为5.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 809.88(1-e-0.034tt)

间距为6 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 682.67(1-e-0.027t)

间距为6.5 m时,抽采钻孔总流量与时间函数关系为:

Qct=16 612.8(1-e-0.03t)

从图2~图10可知,瓦斯流量随着抽采时间增加而减小,呈负指数关系衰减,而孔距越小,瓦斯抽采流量越大,表明在抽采时间、体积煤体和瓦斯含量同等条件下,钻孔间距越大,瓦斯抽采速度越慢,煤层瓦斯含量下降越慢。

图2 孔径90 mm孔距5.5 m的百米瓦斯流量衰减趋势图

图3 孔径90 mm孔距6 m的百米瓦斯流量衰减趋势图

图4 孔径90 mm孔距6.5 m的百米瓦斯流量衰减趋势图

图5 孔径113 mm孔距5.5 m的百米瓦斯流量衰减趋势图

图6 孔径113 mm孔距6 m的百米瓦斯流量衰减趋势图

图7 孔径113 mm孔距6.5 m的百米瓦斯流量衰减趋势图

图8 孔径133 mm孔距5.5 m的百米瓦斯流量衰减趋势图

图9 孔径133 mm孔距6 m的百米瓦斯流量衰减趋势图

图10 孔径133 mm孔距6.5 m的百米瓦斯流量衰减趋势图

3 不同孔径条件下不同间距的钻孔瓦斯预抽率与时间关系

钻孔预抽煤层瓦斯效果的主要指标是瓦斯预抽率,它是指在一定抽采时间某一范围内瓦斯抽出量与钻孔瓦斯储量的比值关系:

η=100Q/(LlM0rW0)

式中:η为钻孔瓦斯预抽率,%;Q抽为t抽采时间内百米钻孔抽出的纯瓦斯量,m3,取Qct;L为钻孔区域,m(孔间距5.5 m、6 m、6.5 m);l为抽采钻孔长度,取100 m;M0为煤厚,8408工作面煤厚取6.6 m;r为煤密度,取1.35 t/m3;W0为煤层原始条件下瓦斯含量,试验区域最大实测瓦斯含量,取9.11 m3/t.

其余以上符号意义同前。

根据公式,瓦斯预抽率与时间关系如下:

1) 90 mm孔径。间距为5.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=28.72(1-e-0.026t)

间距为6 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=26.58(1-e-0.033t)

间距为6.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=26.51(1-e-0.028t)

2) 113 mm孔径。间距为5.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=30.83(1-e-0.026t)

间距为6 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=28.39(1-e-0.037t)

间距为6.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=26.84(1-e-0.033t)

3) 133 mm孔径。间距为5.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=31.91(1-e-0.034t)

间距为6 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=29.02(1-e-0.027t)

间距为6.5 m时,百米瓦斯抽采钻孔瓦斯预抽率与时间函数关系为:

η=26.91(1-e-0.03t)

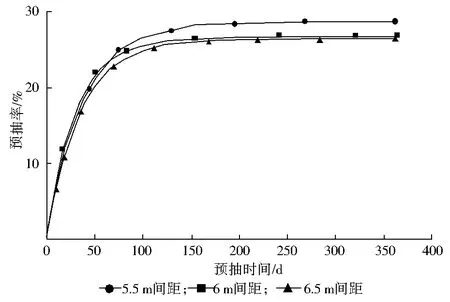

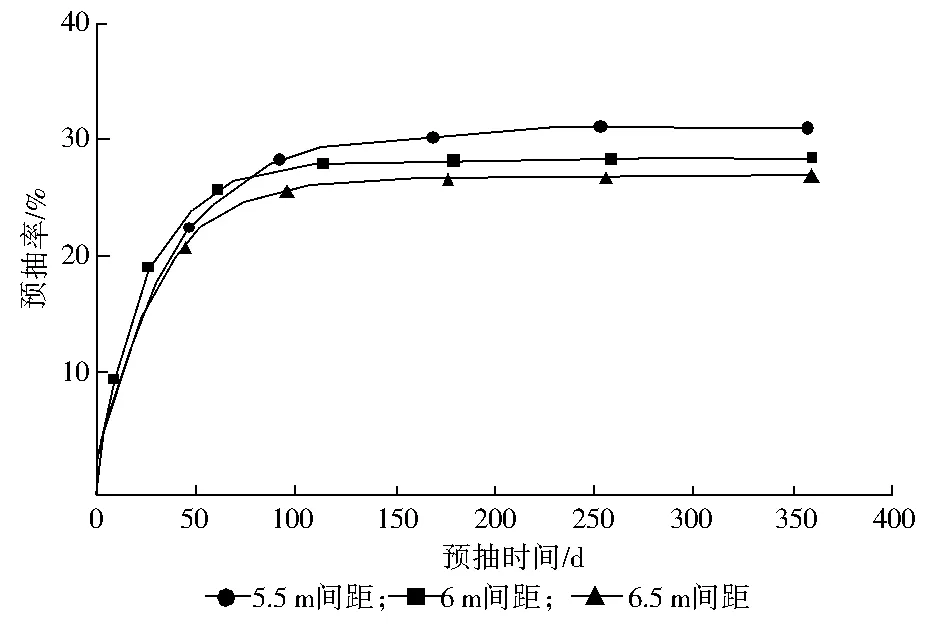

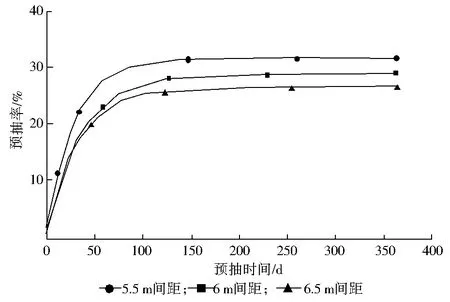

由图11~图13可知,不同孔径条件下不同孔间距的抽采率都存在一个上限值,当达到预抽率后,再增加时间,抽采率不再增加,孔间距增加,抽采率降低,当孔间距增加后瓦斯抽采极限预抽率仍低于抽采达标标准值时,增加抽采时间也不可能使煤层抽采达标。

图11 孔径90 mm不同间距钻孔瓦斯预抽率图

图12 孔径113 mm不同间距钻孔瓦斯预抽率图

图13 孔径133 mm不同间距钻孔瓦斯预抽率图

4 瓦斯抽采达标下预抽率确定

根据《煤矿瓦斯抽采基本指标》(AQ1026-2006)相关规定[7]:瓦斯抽采达标时的预抽率可以根据原始瓦斯含量和残余瓦斯含量计算得出:

η=(W0-W残余)/W0

式中:η为钻孔瓦斯的预抽率,%;W0为煤层原始条件下最大瓦斯含量,试验地点最大瓦斯含量取9.11 m3/t;W残余为抽采达标后的煤层平均残余瓦斯含量,m3/t.

达标残余瓦斯含量和可解吸瓦斯量参照表2[7]判定采煤工作面评价范围瓦斯抽采效果是否达标。

表2 采煤工作面回采前煤层可解吸瓦斯量应达到的指标值

根据五矿工作面生产情况,考虑回采期间工作面瓦斯治理工作,该次抽采半径考察预抽率计算以煤层可解吸瓦斯含量小于4 m3/t为依据,同时根据华北科技学院对五矿15号煤层测定的瓦斯基础参数测定结果可知,五矿15号煤残存瓦斯含量为2.68~3.97 m3/t,平均3.51 m3/t,该次计算残存瓦斯含量取2.68 m3/t.

综上所述,煤层残余瓦斯含量的最大值为煤层残存瓦斯含量2.68 m3/t加上前述依据工作面日产量取值的最大值可解吸瓦斯含量4 m3/t之和,即6.68 m3/t,小于8 m3/t,将其与试验地点最大瓦斯含量9.11 m3/t代入到上述公式中,计算得到煤层抽采达标预抽率η为26.67%.

5 有效抽采半径确定

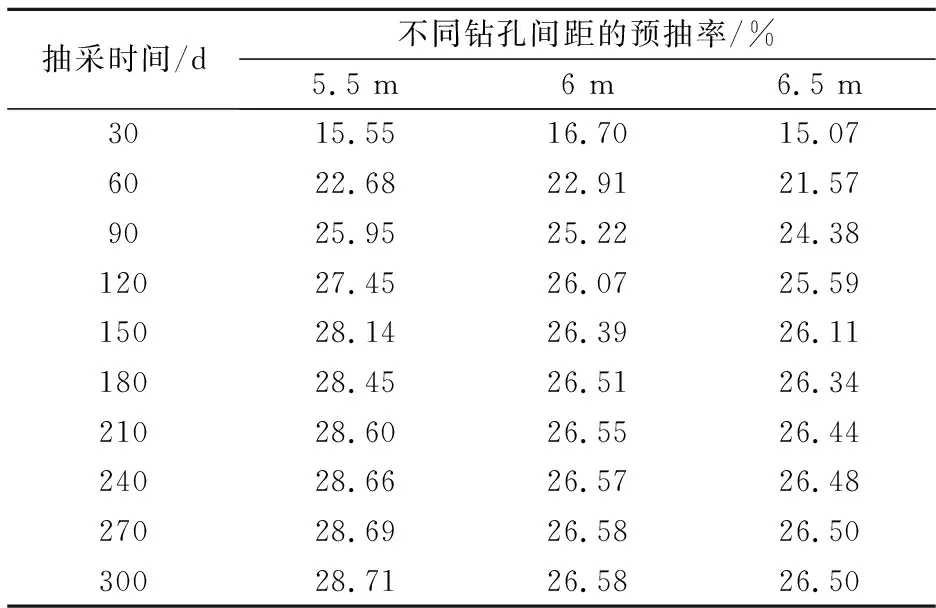

根据在不同抽采时间条件下对应的煤层瓦斯预抽率,其结果见表3~表5.

1) 目标预抽率的确定。工作面瓦斯目标抽采率为26.67%.

2) 抽采钻孔布置方式的确定。如上所述,工作面瓦斯预抽率必须能够达到目标值26.67%时才能抽采达标。①孔径90 mm。根据表3可知:孔径90 mm钻孔,预抽期120 d,钻孔间距为5.5 m时,预抽率达到26.67%,其他钻孔间距均还未抽采达标,因此确定工作面合理预抽时间为120 d、钻孔间距为5.5 m、抽采半径为2.75 m.

钻孔孔径90 mm,孔距为6 m和6.5 m时,即抽采率分别为26.58%和26.5%,抽采多久都无法抽采达标。

表3 孔径90 mm不同钻孔间距瓦斯预抽率与时间关系

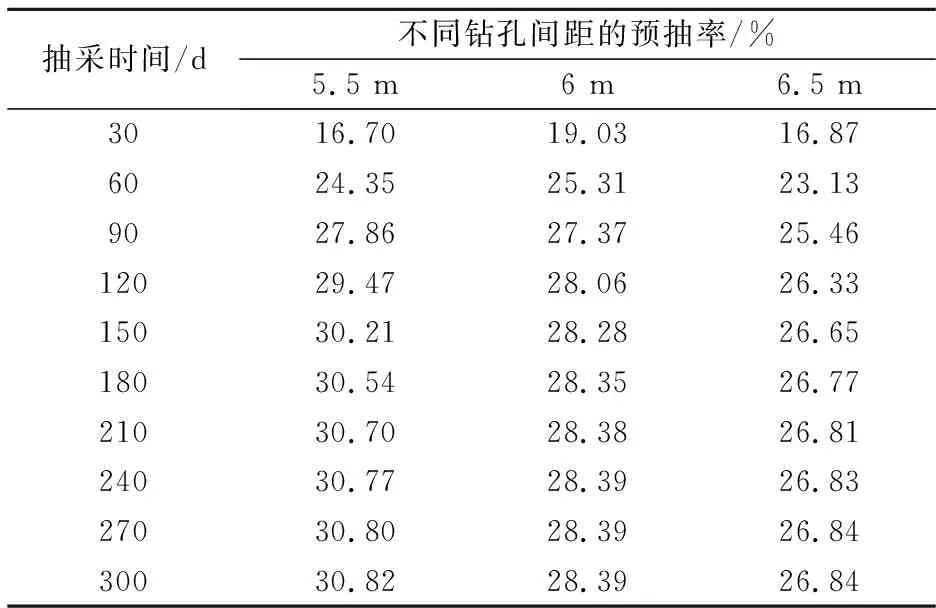

根据表4可知:孔径113 mm钻孔,预抽期90 d,钻孔间距为5.5 m和6 m时,预抽率达到26.67%,其他钻孔间距均还未抽采达标。

表4 孔径113 mm不同钻孔间距瓦斯预抽率与时间关系

预抽期180 d,钻孔间距为5.5 m时预抽率达到30.54%;钻孔间距为6 m时预抽率达到28.35%;钻孔间距为6.5 m时预抽率达到26.77%。预抽期180 d后,5.5 m、6 m、6.5 m钻孔间距均抽采达标,即均达到目标预抽率要求,从预抽时间和工程量综合比较,合理工作面预抽时间为180 d、钻孔间距6.5 m、抽采半径为3.25 m.预抽期180 d后,5.5 m、6 m和6.5 m钻孔间距均可抽采达标。

综上所述,钻孔孔径113 mm时,确定工作面合理预抽时间为180 d、钻孔间距为6.5 m、抽采半径为3.25 m.

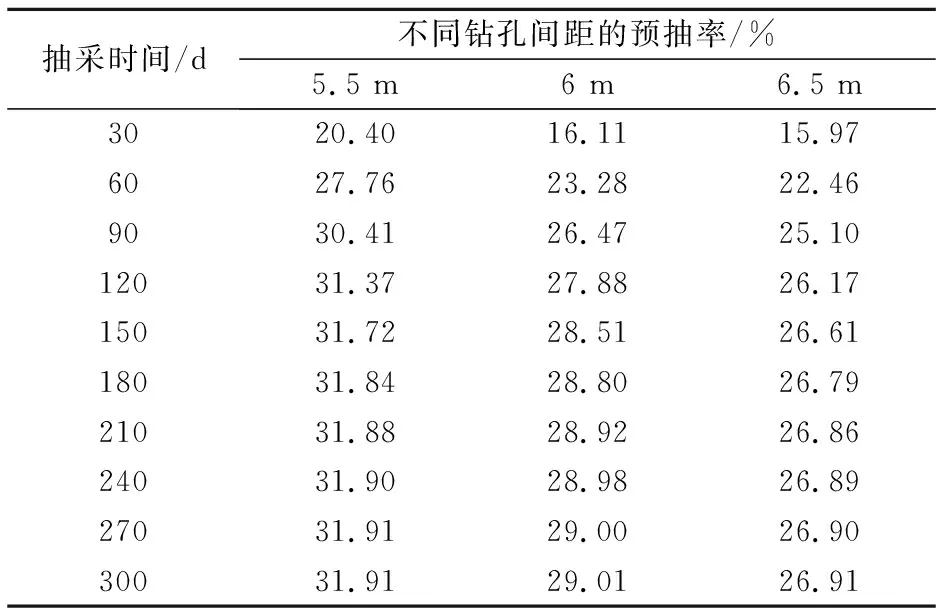

根据表5可知:孔径133 mm钻孔,预抽期60 d,钻孔间距为5.5 m,预抽率达到26.67%,其他钻孔间距均还未抽采达标;预抽期120 d,钻孔间距为6 m,预抽率达到26.67%,其他钻孔间距均还未抽采达标。

预抽期180 d,钻孔间距为5.5 m时,达到31.84%预抽率;钻孔间距为6 m时达到28.8%预抽率;钻孔间距为6.5 m时达到26.79%预抽率。预抽期180 d后,5.5 m、6 m、6.5 m钻孔间距均抽采达标,即均达到目标预抽率要求,从工程量、预抽时间综合比较,确定工作面合理预抽时间为180 d、钻孔间距为6.5 m、抽采半径为3.25 m。预抽期180 d后,5.5 m、6 m和6.5 m钻孔间距均可抽采达标。

表5 孔径133 mm不同钻孔间距瓦斯预抽率与时间关系

综上所述,钻孔孔径133 mm时,确定工作面合理预抽时间为180 d、钻孔间距为6.5 m、抽采半径为3.25 m.

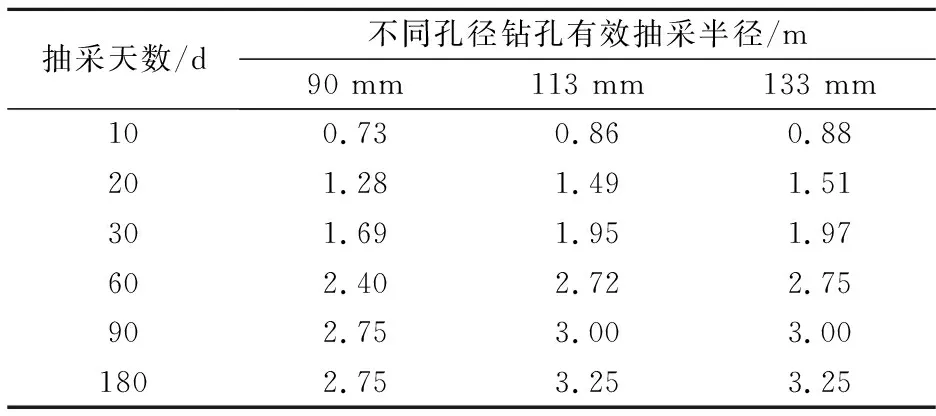

根据钻孔抽采规律特性和通过理论计算,得出不同孔径钻孔有效抽采半径与时间关系(表6).

表6 不同孔径钻孔有效抽采半径与时间关系

根据表6可知,初步确定孔径90 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.28 m,工作面预抽60 d的合理有效抽采半径为2.4 m;确定孔径113 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.49 m,工作面预抽60 d的合理有效抽采半径为2.72 m;确定孔径133 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.51 m,工作面预抽60 d的合理有效抽采半径为2.75 m.

3) 抽采时间的确定。按照上述分析,在同样煤层瓦斯赋存条件下,孔径90 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.28 m,工作面预抽60 d的合理有效抽采半径为2.4 m,工作面预抽90 d的合理有效抽采半径为2.75 m;孔径113 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.49 m,工作面预抽60 d的合理有效抽采半径为2.72 m,工作面预抽90 d的合理有效抽采半径为3 m,工作面预抽180 d的合理有效抽采半径为3.25 m;孔径133 mm钻孔,工作面预抽20 d的合理有效抽采半径为1.51 m,工作面预抽60 d的合理有效抽采半径为2.75 m,工作面预抽120 d的合理有效抽采半径为3 m,工作面预抽180 d的合理有效抽采半径为3.25 m.

6 结 语

1) 获得了不同孔径不同孔间距下瓦斯抽采规律,瓦斯流量随着抽采时间的增加而减小,呈负指数关系衰减,而孔距越小,瓦斯抽采流量越大,表明在抽采时间、体积煤体和瓦斯含量同等条件下,钻孔间距越大,瓦斯抽采速度越慢,煤层瓦斯含量下降越慢。

2) 测定了不同孔径下不同钻孔间距的抽采钻孔极限预抽率,间距5.5 m时钻孔极限预抽率分别为28.72%、30.83%、31.91%;间距6 m时钻孔极限预抽率分别为26.58%、28.39%、29.02%;间距6.5 m时钻孔极限预抽率为26.51%、26.84%、26.91%.

3) 根据不同孔径钻不同孔间距下瓦斯抽采规律和抽采钻孔的极限预抽率,确定了不同孔径钻孔有效抽采半径与时间关系,对于类似条件下的矿井瓦斯抽采工作具有参考与借鉴意义。