基于三维电化学热耦合析锂模型的锂离子电池参数设计

在当前的快充场景中,电池有可能会出现负极析锂现象

。这种现象会导致电池管理系统对电池单体监测异常

,从而造成电池过热和热稳定性降低等问题,甚至可能引发热失控

。因此,电池的充电安全问题亟须解决

。

抑制电池充电时发生析锂可以从电池设计方面入手

。Sturm 等

基于多维结构模型,以负极过电位和温度评估了极片和极耳的设计对负极析锂的影响,并通过设定过电位阈值将高倍率充电模式下的析锂风险降到最低。Zhao 等

建立了三维模型,通过多极耳的设计有效降低了长电极的集流体带来的电子传递损失,提高了能量密度。Samba等

对软包电池进行三维建模,从电流密度分布、电势、温度分布等角度分析了极耳位置对电池带来的影响。其研究结果表明,对称结构的设计使得电池性能更加均匀,电流密度梯度更小,能够使活性材料最大程度得到利用。然而,常规的电化学热耦合模型没有考虑负极发生析锂后的可逆锂重嵌入机制,无法很好地描述电池在充电过程中实际的析锂状况。因此,添加可逆锂重嵌入机制的多维结构电化学热耦合析锂模型将能够更好地分析电池内部非均一析锂问题

。

本工作提出一种基于三维电化学热耦合析锂模型的锂离子电池参数设计优化方法。首先,分析各种参数的获取方式,并加入可逆锂重嵌入机制,建立三维电化学热耦合析锂模型。之后,对模型精度进行验证。最后,通过分析电极尺寸和极耳位置,研究结构设计对非均一析锂的影响。

1 三维电化学热耦合析锂模型

1.1 模型建立

本工作所使用的模型是在Newman和Doyle等

建立的伪二维(pseudo two dimensional,P2D)机理模型基础上进一步建立完成的。

电池在充放电过程中会产热,造成电池温度上升,从而影响电池内部粒子输运特性及反应动力学参数。因此,需要考虑电池产热对其内部反应状态的影响。根据能量守恒定律,电池内部能量满足式(1),即:

甘薯淀粉与魔芋胶按比例混合(质量比 10:0,9.5:0.5,9.0:1.0,8.5:1.5,8.0:2.0)得到淀粉、魔芋胶的混合粉,按照以下制作工艺制备粉条。

其中,

为电池表面法线矢量方向;

为对流换热系数;

为电池所处环境温度;

为电池温度。

本工作参数获取方式主要为拆解测量、实验标定、参数辨识、文献参考等,模型具体参数和分类如表1所示。模型中设计参数部分,如极片厚度

、集流体厚度

、正负极厚度

、隔膜厚度

、活性物质总反应面积

等参数可通过工具测量获得。而正负极均衡电势曲线

则通过制作纽扣电池,以极小电流的充放电实验来获取。固相颗粒最大嵌锂浓度

,初始时刻化学计量比

、

等一般通过参数辨识进行获取。正负极固相颗粒半径

、电解质初始盐浓度

、孔隙率

等由电池厂商测定后提供。模型中的热物性参数,如比热容

C

、对流换热系数

等通过实验进行测定。液相参数中的液相扩散系数

、液相离子电导率与温度

及电解质浓度

有关,可以直接引用文献中的参考值

。正负极材料的熵热系数通过对COMSOL案例库中已录入的数据进行适当调整即可得到有效的d

/d

曲线。由于固相扩散系数

、反应速率常数

与温度

密切相关且符合Arrhenius公式,可以通过不同温度下的脉冲实验标定得到相应数值和活化能

E

。

之后,对某软包电池进行三维结构建模,电池标称容量为24 Ah,工作电压区间为2.5~4.3 V,工作温度区间为-20~55 ℃。图1左侧为三维模型几何结构,模型考虑了

、

方向的极片尺寸,并引入了集流体和极耳的几何结构。三维模型中电化学部分采用P2D模型理论,模型中正负极由固相颗粒和电解液组成固液两相,隔膜区域充满电解液。其中,正负极集流体箔材属性为Al 和Cu,仅起到电子载体作用。

要借鉴建设项目水资源论证的工作实践和经验,吸收各级水行政主管部门的管理人员、科研人员及建设项目水资源论证从业人员以及社会各方力量,组织规划水资源论证队伍和专家队伍,搭建规划水资源论证技术交流平台。要加强规划水资源论证培训工作,根据不同的培训对象设计不同的培训内容,建议对规划水资源论证管理人员、从业人员和评审专家三支队伍进行培训,分层次、有重点、有计划地举办专题培训班。

其中,

为集流体的电阻率;

为集流体沿长度方向横截面积。三维传热模型中,电流密度在空间上存在分布差异,造成局部产热功率

不同。相应区域的热物性参数如表2所示。

三维模型中局部活性区域的反应速率

、扩散系数

、

和电导率

等参数受局部温度影响,利用Arrhenius公式进行控制。

电力通信网是电力系统的专用通信网,随着智能电网的发展,电力通信网同其他通信或电信网络出现不同程度的融合,电力通信网的运营模式和业务承载面临新的变革,县域电力通信网在规划时期应适当增强网络的接入能力和业务承载能力,建设可扩展和升级的电力通信网,更好地服务智能电网建设。

SEI 膜阻和析锂产物造成电势差满足Ohm 定律,即:

进一步,在该三维电化学热耦合模型中对多孔电极负极添加析锂副反应方程建立析锂模型。在只含有锂析出副反应的模型基础上考虑了可逆锂重嵌入机制,搭建更加符合实际的析锂模型。除了正常嵌锂反应动力学理论外,析锂反应速率也满足Bulter-Volmer方程,如式(4)所示:

2018年8月1日,辽宁省沈阳市沈北新区某养殖户的生猪发生非洲猪瘟疫情以来,各地加强监测防控,取得了积极成效,但防控形势依然复杂严峻,11月16日吉林发生我国首起野猪非洲猪瘟疫情,疫情跨地域、跨种群传播的风险不断加大。为阻断疫情在家猪、野猪间相互传播蔓延,必须采取以下措施。

其中,

为金属锂摩尔质量,

为锂金属密度。

表3为文中析锂模型中金属锂沉积及可逆锂重嵌入反应动力学重要参数。部分参数来源于文献,没有引用的参数在实际范围内进行评估,以符合实验数据。

在COMSOL Multiphysics 5.4 软件平台中基于上述控制方程对锂离子电池建立三维电化学热耦合析锂模型。

1.2 模型验证

模型建立完成后,通过常温25 ℃下不同倍率恒流充电仿真与实验结果对比,验证模型准确性。其中,25 ℃下选用1/3 C、1/2 C、1 C、5/2 C 倍率,从0% SOC 状态下充电至截止电压4.2 V。仿真结果如图2(a)所示,图中为25 ℃下不同倍率充电电压曲线(带标记为实验数据,实线为仿真数据)。对比结果表明,常温下模型仿真数据和实验数据较吻合,且端电压的RMSE小于10 mV,表明该三维电化学热耦合模型能够较好地模拟电池充电过程中的端电压变化,模型精度较高。

恭喜以下 3 位意粉:155⋆⋆⋆⋆2998,138⋆⋆⋆⋆0054,138⋆⋆⋆⋆0054 等我们的大礼吧!

析锂现象主要发生于大倍率快充和低温工况下,模型中输运性能参数、反应动力学参数均对温度敏感,并符合Arrhenius 公式。在低温0 ℃下仿真验证该模型对端电压及温度的响应能力。验证结果如图4(a)和4(b)所示,模型在0 ℃下不同倍率充电电压及位置3处的温度均能和实验数据较好地吻合。电压在低SOC 区间误差较大,主要原因为电池动力学参数对温度更加敏感,但整体上0 ℃仿真电压曲线基本能描述电压的变化情况。实际测量中,热电偶采集温度为大面中心位置温度,接近模型仿真中测温点3处温度,因此,选取此处进行温度验证。结果显示,在1/2 C 小倍率下温度较为接近,1 C 及以上倍率存在一定误差,但温度最大误差小于1 ℃。低温验证结果表明,模型能较为准确地描述低温充电下电池端电压及温度变化,模型精度较高。

在2 D培养水平,紫云英苷处理后细胞凋亡水平明显增高,且可减少抗凋亡蛋白Bcl2的表达,并增加促凋亡蛋白Bax及cleaved-caspase-3的水平(P<0.05),且呈一定的剂量依赖效应关系(图3A-B)。与此相似,在3 D培养水平,紫云英苷可明显减少抗凋亡蛋白Bcl2的表达,并增加促凋亡蛋白Bax及cleaved-caspase-3的水平(P<0.05),且呈一定的剂量依赖效应关系(图3C)。

同时,电池析锂动力学反应和局部温度密切相关。排除产热过于严重的极耳区域,可以用电极区域∆

变化来描述充电温度差异的变化规律,∆

为局部温度与电极区域平均温度之差,即:

∆

=

-

(12)

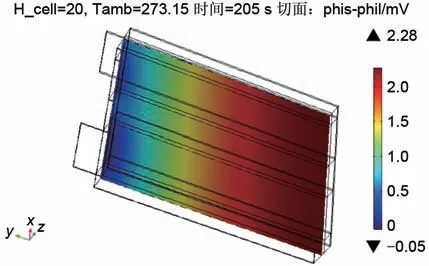

为探究电极尺寸对析锂的影响,对1 C 倍率充电过程中负极-隔膜处固液电势差进行分析。由图10 中不同电极长度的电池局部开始析锂时间、图11中析锂时负极-隔膜处固液电势差分布情况可知,长度为20 cm时,在

=205 s时靠近极耳区域固液相电势差开始小于0。底部最大值仅为2.28 mV,整个界面处电势差分布差异可以忽略。电极长度增加到40 cm时,靠近极耳处

提前到193 s。分布差异也明显增大。电极长度增加到60 cm 时

提前到175 s开始析锂,80 cm时

提前153 s,界面处最大差异达到33.4 mV。由此说明,电极长度的增加会使得电池内部析锂触发时间提前。

资料:粤信公司从某证券公司购入KY公司2017年1月1日发行的企业债券,总面值600 000元,交易金额为620 000元。该债券票面利率8%、期限3年、每年12月31日付息、到期还本。经计算,该债券的实际利率为6.74%。2017年末该债券公允价值为625 000元;假定粤信公司改变其管理金融资产的业务模式,于2018年1月初对该债券进行了重分类。重分类日的公允价值为630 000元。

进一步,为分析电池局部析锂情况,图6显示了充电期间负极-隔膜处的固液相电势差分布图。达到析锂触发时间

=205 s时,靠近极耳区域开始出现

-

<0 V,造成靠近极耳区域首先触发析锂副反应,其余区域暂未出现。

在三维析锂模型理论中,金属锂析出后副反应产物包括3部分,为不可逆锂、可逆锂和用于SEI膜增厚的锂。图7为隔膜-负极边界处副反应产物浓度面内分布情况。在达到

=205 s之前,析锂反应暂未触发,副反应产物浓度为0。

=300 s时,界面处副反应产物浓度已经呈现分布非均一现象,靠近极耳处浓度较大。随着时间的推移,界面处副反应产物浓度增加,截止时刻达到了1.09×10

mol/m

。

同时考虑三维模型中集流体长度方向上的电势分布,满足式(3)

对极片厚度

轴方向分析,如图8 所示。负极厚度方向析锂程度存在差异,在充电截止时刻,负极区域析锂副产物浓度最大的位置在靠近隔膜处,产物浓度达到1.09×10

mol/m

,而靠近集流体处析锂最轻微,产物浓度仅为220 mol/m

。

最后,对负极整个区域副反应产物浓度进行积分处理。图9为副反应产物中各组分对全电池容量衰减率的影响。3种产物分别造成0.2%、0.69%、3.03%的全电池容量衰减,充电结束因析锂整体上造成电池发生了3.92%的容量衰减率。

进一步,利用三维模型模拟电极局部区域温度差异,选取电极区域5个测温点,采样点位置如图2(b)所示。图3(a)和3(b)分别为常温1 C和5/2 C恒流充电过程中电极区域5个点温度变化情况。采样点温度表现为

2>

1>

3>

5>

4,其中1、2 位置靠近极耳,该处电流密度较大,产热量大,因此温度要高于其他位置。图3(a)中1 C 倍率下模型与实际采样点温度最大误差不超过0.5 ℃,图3(b)中5/2 C 倍率的模型与实际采样点温度最大误差小于1.5 ℃,造成误差的主要原因来自两方面:一方面是热物性参数测试的精确性;另一方面由于实验时受到温箱内部气体的对流散热影响,导致实验温度值相对仿真值更低。但模型曲线整体上的趋势与实际一致,不会影响后续的分析结果。总体而言,1 C 倍率下各区域温度差异不大,靠近负极极耳处的位置2与底部位置4之间最大温差仅为0.4 K,原因为该款电池为软包叠片型,外部有足够的散热面积用于散热。在大倍率5/2 C 下,位置2 与位置4之间最大温差也仅为2.3 K。

基于上述三维电化学热耦合析锂模型可以定量描述在低温大倍率充电期间电池内部的析锂程度、温度分布等非均一现象。充电期间,极耳区域电流密度较大,该区域负极电位最先达到析锂电位0 V,过早析锂。另外,极耳区域过大的电流密度也造成该区域温度高于其他区域。上述两现象综合影响电池局部析锂的发生,总体上靠近极耳区域先发生析锂,且极耳区域最终析锂程度最严重。

1.3 电池参数设计优化

1.3.1 电极尺寸对析锂影响

如图5所示,在充电初期10 s时电极区域最大温差∆

仅为0.05 K,发生在极耳附近。随着充电的进行,在300 s 时温度∆

增长到0.18 K,充电截止时刻仍达到0.15 K。低温下不同倍率仿真验证表明,三维电化学热耦合模型可以有效模拟电池在低温下电极局部温度间的差异。

进一步,对局部析锂开始触发时刻负极-隔膜界面电流密度分布分析。图12 为电流密度

分布情况,由图12(a)可知,长度为20 cm电池达到

=205 s时,

i

为0.7 A/m

。随着电极长度增加,长度为40 cm电池开始析锂时,界面

i

也随之增大到0.74 A/m

。长度为60 cm和80 cm,界面处

i

分别为0.81 A/m

和0.9 A/m

,这也造成了尺寸增加后,电池内部提前达到析锂触发时刻

。随着长度的增加,电极区域温度差异增大和电流密度不一致性程度增大。

大直径超长桩基推动了我国基础设施建设,具有非常重要的作用,在桩基挖孔施工中选用大功率旋挖钻可以取得较好的效果,通过对施工过程中的倾斜度进行有效控制,可以显著降低施工难度、施工成本,同时缩短施工工期,成桩质量也能得到有效保证。对此,应在实际施工过程中不断积累经验。

图13 为不同长度电极析锂量情况,即容量衰减率。在局部温度和电流密度多因素综合影响下,长度越长,析锂开始时间越早。

1.3.2 极耳位置对电池析锂影响

The potential distribution at Vgs = 1.1 V, Vds = Vdd = 0.8 V of the N channel devices (w/o well, with P well, with N well)are shown in Fig. 4. It can be seen that the channel potential of N channel devices with P well is significantly lower than the other two types of N channel devices.

极耳位置的设计将影响靠近极耳区域的电流密度和温度的分布,对局部析锂的发生存在一定影响。本工作选取了长度均为40 cm的具有3种不同极耳位置的电池进行分析,以探究极耳位置对各项电性能的影响,尤其是局部析锂。极耳位置设计如图14 所示,分为I、II、III 三种类型,并对其在0 ℃下1 C 倍率恒流充电。不同极耳类型的电池局部开始析锂时间如图15所示。

图16 为3 种极耳类型电池在局部开始出现析锂时负极-隔膜界面的固液相电势差∆

分布情况。I类电池在达到析锂触发时刻

=193 s时,靠近极耳区域开始出现∆

<0,该区域首先析锂,但底部的∆

为8.67 mV,∆

不一致性较大。然而,II 类电池在

为201 s 时靠近极耳区域先析锂,此时中部区域∆

接近4.02 mV。III类电池

为221 s时极耳区域局部析锂,中部区域∆

为3.07 mV,∆

不一致性远低于I类,接近II类。

称取1 g纳豆,放入离心管中,加入10 mL蒸馏水,放入离心机4000 r/min离心10 min取上清液,即粗酶液,将上清液倒入10 mL刻度试管中,即为样品溶液。

进一步对局部析锂开始触发时负极-隔膜界面电流密度

i

分布进行分析。由电流密度分布图可知,3种极耳设计下的电池

i

数值大小差异不大,如图17所示。其中,I类电池中界面处∆

i

为0.13 A/m

,另外两种电池较小,II 类电池∆

i

为0.08 A/m

,III 类电池则更小,仅为0.05 A/m

。说明III 类电池在电流密度分布上更加均匀,也使得电池内部各区域产热均匀,温度差异更小。

极耳位置不同导致电极区域温度和电流密度不一致性程度有所差异,在多种因素的耦合下电池整体析锂程度也有所不同。如图18所示,I类电池和II类电池在温度、电流密度多种因素综合影响下析锂量几乎相同,析锂量达到3.77%。然而,III类电池在温度分布、电流密度分布不一致性要优于I 和II 类电池,充电截止时刻析锂量降低到3.14%,相对析锂程度降低16.7%。因此,III类电池将极耳置于长度方向轴线对侧将有利于减缓析锂程度。

2 结 论

本工作以P2D 模型为基础,通过耦合产热模型,并在模型中加入了考虑可逆锂重嵌入机制的析锂副反应,建立了三维电化学热耦合析锂模型。通过多种方式获取模型参数后,对模型进行验证,验证结果表明了该模型在常温和低温下条件下可以较好地模拟电池端电压的变化,并且能定量描述在低温大倍率充电期间电池内部的析锂程度、温度分布等非均一现象。此外,通过仿真对电极尺寸、极耳位置等因素的分析,研究了结构设计对非均一析锂的影响。

不同电极尺寸的分析结果表明,电极长度增加会致使电极区域温度差异增大和电流密度不一致性程度增大,综合影响下使电池析锂时间略有提前,但对电池总体析锂程度影响较小。不同极耳位置的分析结果表明,当极耳位置处于电极长度方向的轴线对侧处时,电池温度和电流密度分布更加均匀,可以延缓负极析锂起始时间,能够有效缓解负极析锂,相对析锂程度降低了16.7%。

[1] INUI Y, KOBAYASHI Y, WATANABE Y, et al. Simulation of temperature distribution in cylindrical and prismatic lithium ion secondary batteries[J]. Energy Conversion and Management,2007,48(7):2103-2109.

[2] GRANDJEAN T, BARAI A, HOSSEINZADEH E, et al. Large format lithium ion pouch cell full thermal characterisation for improved electric vehicle thermal management[J]. Journal of Power Sources,2017,359:215-225.

[3] SHARMA G, SOOD V K, ALAM M S, et al. Comparison of common DC and AC bus architectures for EV fast charging stations and impact on power quality[J]. eTransportation, 2020, 5:doi:10.1016/j.etran.2020.100066.

[4] HALES A, PROSSER R, BRAVO DIAZ L, et al. The cell cooling coefficient as a design tool to optimise thermal management of lithium-ion cells in battery packs[J]. eTransportation, 2020, 6: doi:10.1016/j.etran.2020.100089.

[5] FLECKENSTEIN M, BOHLEN O, ROSCHER M A, et al. Current density and state of charge inhomogeneities in Li-ion battery cells with LiFePO

as cathode material due to temperature gradients[J].Journal of Power Sources,2011,196(10):4769-4778.

[6] GUO C L, ZHU K J, CHEN C C, et al. Characteristics and effect laws of the large-scale electric Vehicle's charging load[J].eTransportation,2020,3:doi:10.1016/j.etran.2020.100049.

[7] 孙占宇. 基于电化学模型的车用锂离子电池安全快速充电算法[J].汽车安全与节能学报,2017,8(1):97-101.SUN Z Y. Safe fast charging algorithm of lithium ion battery based on an electrochemical model[J]. Journal of Automotive Safety and Energy,2017,8(1):97-101.

[8] DIXON J, BELL K. Electric vehicles: Battery capacity, charger power, access to charging and the impacts on distribution networks[J].eTransportation,2020,4:doi:10.1016/j.etran.2020.100059.

[9] 彭敏, 申文静, 罗兆东. 层叠式锂离子电池二维热模型研究[J]. 电源技术,2018,42(9):1312-1315.PENG M,SHEN W J,LUO Z D.Two-dimensional thermal modeling for laminated lithium ion battery[J]. Chinese Journal of Power Sources,2018,42(9):1312-1315.

[10]STURM J, RHEINFELD A, ZILBERMAN I, et al. Modeling and simulation of inhomogeneities in a 18650 nickel-rich, silicongraphite lithium-ion cell during fast charging[J]. Journal of Power Sources,2019,412:204-223.

[11]ZHAO W, LUO G, WANG C Y. Effect of tab design on largeformat Li-ion cell performance[J]. Journal of Power Sources,2014,257:70-79.

[12]SAMBA A, OMAR N, GUALOUS H, et al. Impact of tab location on large format lithium-ion pouch cell based on fully coupled treedimensional electrochemical-thermal modeling[J]. Electrochimica Acta,2014,147:319-329.

[13]FEAR C, PARMANANDA M, KABRA V, et al. Mechanistic underpinnings of thermal gradient induced inhomogeneity in lithium plating[J].Energy Storage Materials,2021,35:500-511.

[14]DOYLE M, FULLER T F, NEWMAN J. Modeling of galvanostatic charge and discharge of the lithium/polymer/insertion cell[J]. Journal of the Electrochemical Society,1993,140(6):1526-1533.

[15]DOYLE M, NEWMAN J, GOZDZ A S, et al. Comparison of modeling predictions with experimental data from plastic lithium ion cells[J]. Journal of the Electrochemical Society, 1996, 143(6):1890-1903.

[16]TANG S Q, WANG Z X, GUO H J, et al. Systematic parameter acquisition method for electrochemical model of 4.35 V LiCoO

batteries[J]. Solid State Ionics, 2019, 343: doi: 10.1016/j.ssi.2019.115083.

[17]YE Y H, SHI Y X, CAI N S, et al. Electro-thermal modeling and experimental validation for lithium ion battery[J]. Journal of Power Sources,2012,199:227-238.

[18]李斌,常国峰,林春景,等.车用动力锂电池产热机理研究现状[J].电源技术,2014,38(2):378-381.LI B, CHANG G F, LIN C J, et al. Research on heat generate mechanism of Li-ion batteries for electric vehicles[J]. Chinese Journal of Power Sources,2014,38(2):378-381.

[19]REN D S, SMITH K, GUO D X, et al. Investigation of lithium plating-stripping process in Li-ion batteries at low temperature using an electrochemical model[J]. Journal of the Electrochemical Society,2018,165(10):doi:10.1149/2.0661810jes.