注浆振捣法对PVD 淤堵特性影响试验研究

徐 力,许士伟,王子晴,章迪康

(1.温州市瓯飞经济开发投资有限公司,浙江 温州 325025;2.江西理工大学土木与测绘工程学院,江西 赣州 341000;3.浙江工贸技术职业学院,浙江 温州 325000)

1 引言

围海吹填造地已成为解决我国沿海城市土地资源短缺的主要方式,不仅提供宝贵的生存空间和土地资源,还对国民经济发展起到重要作用。但是吹填淤泥土体性质较差,不能立即在开垦的土地上进行工程建设,这是由于疏浚淤泥具有含水量高、压缩性高、不排水抗剪强度低、固结系数低、渗透性低等特点,不能承受上部结构甚至施工设备施加的荷载[1-2],同时在工程实践中也存在诸多问题。

真空预压是疏浚淤泥改良的有效方法之一,具有施工简单、周期短、成本低等优点。真空预压技术最初是在20 世纪50 年代初由Kjellman[3]提出用于改善软土的技术,现在已经转变为一种成熟而有效的技术。由于预制垂直排水管(PVD)具有排水效果好、施工方便、造价低等优点,目前在真空预压工程应用中最为广泛。

在疏浚淤泥中插入板状PVD,对其施加一定真空负压后,会在土体中产生真空吸力,加速超孔隙水压力的消散,排出孔隙水。随着真空固结的进行,一方面疏浚淤泥会受到压缩,插在软土中的PVD 发生明显弯曲,导致排水通道截面减小,最终导致真空预压效率降低[4]。另一方面,疏浚后的土颗粒非常细小,会堵塞PVD 的过滤孔。此外,细颗粒土在真空负压的作用下向PVD 移动和聚集,在PVD 周围形成致密的不透水层从而造成PVD 淤堵,形成土柱[5]。针对以上问题,沈洪忠[6]采用低位真空预压法,提高真空压力传递效率,加速排水固结。李丽慧[7]采用立体式真空预压法,通过铺设多层排水管,减少真空传递损失。章定文等[8]通过增加气压劈裂系统,在土中形成裂隙,增加深层软土的渗透性,提高深层软土的真空传递效率。孙立强等[9]和 WANG 等[10]分别通过两阶段抽真空和二次插板的方式,使土体结构稳定,缓解因土颗粒移动造成的淤堵效应。还有众多学者通过添加铝盐、褐煤、聚丙烯酰胺(PAM)、石灰等絮凝剂对土体进行改性,促使土颗粒絮凝成团,提高土体渗透系数[11-13],但是没有结合真空预压。武亚军等[14]和LEI 等[15]结合真空预压,虽然缓解了土体淤堵,提高了土体的固结效果,但是需要用到大量絮凝剂,成本比较高。蔡袁强等[16]用PIV 和PTV 技术对土柱形成机理进行研究,研究表明,3~27 h 内吹填淤泥与PVD 径向距离r在[0,35)mm 范围内,单元不再发生径向和竖向位移,是土柱的内部。所以本文预先在计划插入PVD 的位置注浆,然后机械搅拌,最后插入PVD 进行抽真空试验。采用直径为100 mm 的搅拌机进行振捣搅拌,所以理论上认为,絮凝剂的影响范围为直径100 mm 的圆柱体,从而确定絮凝剂掺入量。同时,为了探究不注浆和注浆后是否振捣对于缓解PVD 淤堵现象的影响大小,对照组包括疏浚淤泥无注浆、注浆后不振捣和注浆后振捣共3 组对比试验。絮凝剂采用石灰-APAM 复合絮凝剂,石灰的掺入比(干重比)为1.5%,APAM 掺入比为0.1%[16],其原理是复合絮凝剂能够溶解孔隙水的钙离子并通过置换土颗粒表面的单价阳离子,使得土颗粒表面扩散层厚度变薄进而产生絮凝并形成团粒,然后APAM 的官能团能够吸附土颗粒并架桥成较大的团粒,从而增加土体的孔隙率和渗透性,进而提高土体的真空固结效率[17-19]。注浆后振捣的原理是使絮凝剂更均匀地与土体接触,在PVD 周围形成渗透性高、孔隙率大的均匀土体,提高注浆效果,减少PVD 淤堵,使真空吸力可以传向远处土体,提高真空固结效果。试验结束后,通过对比分析土体的表面沉降、超孔隙水压力和十字板强度等,确定最优试验方案,从而指导工程并应用于工程实践中。

2 试验介绍

2.1 试样制备

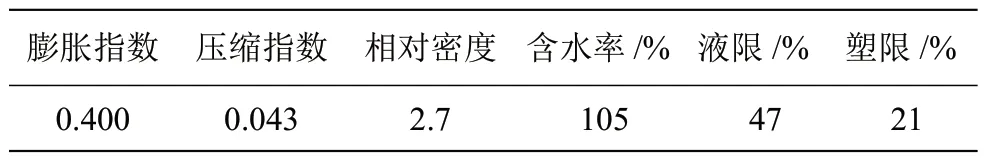

采集温州市瓯飞区域某工程吹填现场的吹填淤泥作为试样,制配成含水率105%的重塑土,均匀搅拌后,检测其含水率、液限、塑限等基本物理参数(见表1)。

表1 试样的主要物理参数表

根据试验方案要求,配制相应的APAM 和Ca(OH)2溶液,用注浆仪器进行注浆。

2.2 试验模型

本文采用1.2 m×0.6 m×0.6 m(长×宽×高)的有机玻璃箱,其中排水板宽度100 mm,厚度5 mm,排水板等效直径按公式(1)确定:

式中:d为等效直径,mm;b为排水板宽度,mm;δ为排水板厚度,mm。

模型试验装置由矩形有机玻璃箱、排水体系、真空泵、真空表、孔压计和测量体系组成(见图1)。排水体系由整体式排水板和抽水管组成,连接到抽真空装置;测量体系由安装在有机玻璃箱内的微型孔压计、真空探头和位移计组成,位移计测量泥面沉降量,真空探头测量不同深度土体中的真空度,孔压计测量与PVD 不同径向距离处的孔隙水压力值;振捣装置采用直径为100 mm 搅拌机;注浆仪器用自制注浆机(见图2)。

图1 试验模型图

图2 注浆机图

2.3 试验方案

为探究疏浚淤泥无注浆(T1)、注浆后不振捣(T2)和注浆后振捣(T3)分别对缓解PVD 淤堵效应的差异,本文进行3 组试验,每组试验大约持续80 d。

2.4 试验程序

2.4.1 组装试验模型

首先,将孔压计放置在自制小型抽真空装置中,施加-90 kPa 真空压力持续72 h,目的是将孔压计中透水石里面的空气排出,从而保证被测土体孔压数据的准确性。其次,将真空探头分别固定在PVD 长度中间处,测量土体中真空压力数值。然后,用注浆仪器将复合絮凝剂浆液注入土体中,用搅拌机进行搅拌。最后,将PVD 插到预先计算的位置。

将空隙水压力计置于泥面深度300 mm 且与PVD 径向距离分别为50、150、250 mm 处,用剪裁好的土工膜在有机玻璃箱中对土体进行密封。

2.4.2 设置加载系统

将PVD 与外面的抽水瓶通过定制接头相连,抽水瓶另一个接头与真空泵连接,向模型装置中施加-90 kPa 真空吸力进行真空预压。在已密封的泥面顶部放置用于测量沉降的位移计,并记录初始数值。

2.4.3 试验过程监测

试验过程中记录沉降量、土体侧向位移、真空度及计算机采集的孔隙水压力数值。真空固结一段时间后,超孔隙水压力变化较小、沉降不再明显变化且排水小于100 g/d 时停止抽真空。其中,在真空预压过程中测量土体的侧向位移,测量与PVD径向距离为20 cm 不同深度处土体的含水率和十字板剪切强度。

3 试验结果分析

3.1 超孔隙水压力

注浆联合振捣的方式加速土体超孔隙水压力的消散且消散值较大,与PVD 不同径向距离(r)处的超孔隙水压力值随时间的变化见图3。

图3 超孔隙水压力随时间变化图

当r=5 cm 时,T3 的超孔隙水压力最终消散值分别是T1、T2 的2.30 倍、1.50 倍;当r=15 cm 时,T3 的超孔隙水压力最终消散值分别为T1、T2 的2.50 倍、1.50 倍;当r=25 cm 时,T3 的超孔隙水压力最终消散值分别为T1、T2 的2.40 倍、1.70 倍。这表明,超孔隙水压力的最终消散值与PVD 径向距离呈负相关,并且经过振捣后的T3 可以加大超孔隙水压力的消散。这是由于絮凝剂的作用可促使淤泥细粒凝聚成团,降低颗粒黏性、增大渗透性,有效缓解真空预压过程中PVD 淤堵现象,扩大真空负压的传递距离,从而使超孔隙水压力更好地消散[14],而经过振捣的絮凝剂可以更均匀地与土体接触,提高絮凝效果。

3.2 表面沉降

注浆联合振捣的方式相对来说很大程度上缓解了PVD 周围土柱的形成,与PVD 不同径向距离处的土体表面沉降值随时间的变化见图4。

图4 土体表面沉降值随时间变化图

当r=5 cm 时,T3 的表面沉降值是T1、T2 的1.18 倍、1.35 倍;当r=15 cm 时,T3 的表面沉降值是T1、T2 的1.16 倍、1.25 倍;当r=25 cm 时,T3 的表面沉降值是T1、T2 的1.06 倍、1.00 倍。T3 中r=5 cm 处的表面沉降值分别是r=15 cm、r=25 cm 处的0.95 倍、0.94 倍,这表明在PVD 径向距离上几乎没有土柱形成,说明注浆联合振捣对于缓解PVD 周围土柱的形成具有明显效果。

3.3 含水率

在真空预压过程中,真空度会沿着PVD 深度方向衰减,其主要原因是细颗粒土透过PVD 的滤膜进入排水通道中,造成PVD 淤堵,影响真空吸力向下传递,导致底部土体的含水率较高,T1、T2 和T3 不同深度土体的含水率见图5。

图5 含水率随深度变化图

T3 表面土体含水率为底部的0.86 倍,T2 表面土体含水率是底部的0.82 倍,T1 表面土体含水率是底部的0.77 倍,倍数越大表明上下土体的含水率越相似,深层土体的真空固结效果越好。同时,T3 表面土体的含水率分别为T1、T2 的0.93 倍、0.95倍,底部土体含水率分别为T1、T2 的0.83 倍、0.91倍,倍数越小,表示含水率差距越大,土体的真空固结效果差距越大。T2 和T3 比T1 的真空固结效果好,是因为掺入石灰和APAM 后,土颗粒絮凝形成团粒结构,并通过长分子链的APAM 官能团吸附土颗粒并架桥成较大的团粒,从而增加孔隙率和渗透性,减少细小颗粒向PVD 方向移动,缓解PVD 内部排水通道的淤堵,可以提高真空固结效率[17-18]。而T3 比T2 含水率低,是因为经过振捣后絮凝剂能够更均匀地与土体发生反应,从而进一步提高土体的真空固结效果。

3.4 十字板剪切强度

试验结束后,拆除土体表面覆盖的黑色土工膜,对与PVD 径向距离为20 cm 不同深度处的土体进行十字板剪切试验,T1、T2 和T3 的抗剪强度随深度变化见图6。

图6 抗剪强度随深度变化图

T3 表面土体的抗剪强度分别是T1、T2 的1.24倍、1.12 倍,底部的抗剪强度分别是T1、T2 的1.50、1.20 倍,倍数越大表明抗剪强度差值越大,T3 的真空固结效果越好。同时,T1 顶部土体的抗剪强度是底部的2.40 倍,T2 顶部土体的抗剪强度是底部的2.30 倍,T3 顶部土体的抗剪强度是底部土体的2.10 倍,倍数越大表明上下土体抗剪强度差值越大,下部土体的加固效果越差。T3 的抗剪强度高是由于经过搅拌后的絮凝剂可以更好地与土体接触,土体颗粒间排斥力相对减少,使得土体颗粒间黏结作用增强,最终使土体的抗剪强度提高[16]。

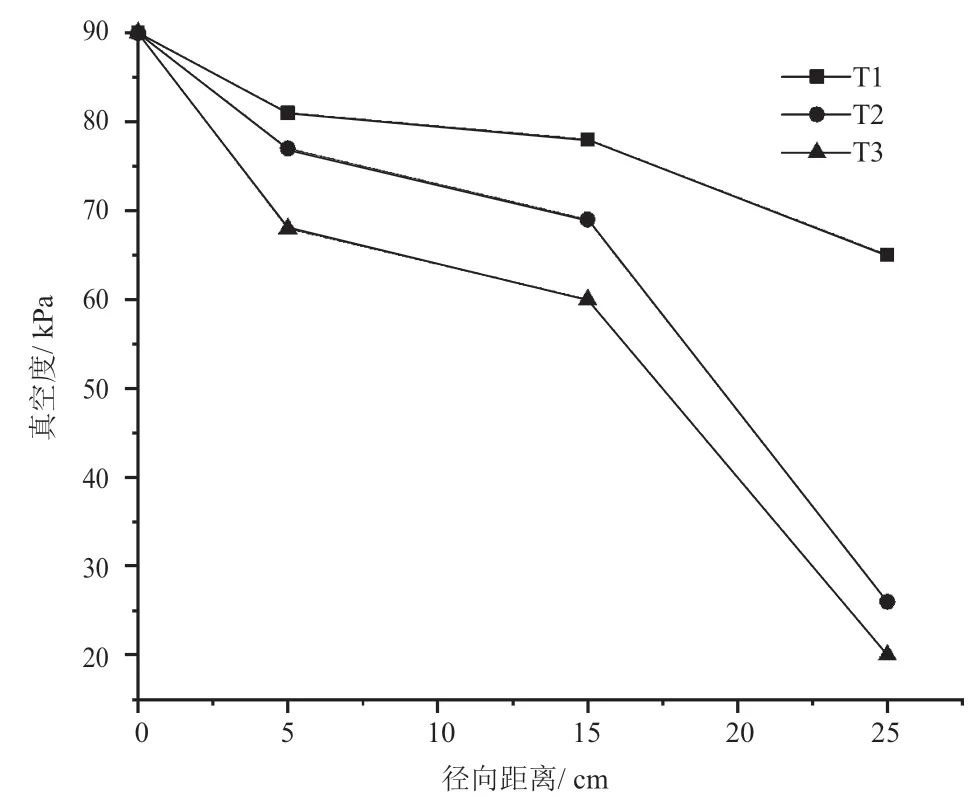

3.5 真空度径向距离分布

真空预压结束后,在深度方向30 cm,与PVD不同径向距离处的真空度见图7。

图7 真空度随PVD 径向距离变化图

当r=5 cm 时,T1、T2、T3 的真空度分别损失10%、15%、25%;当r=15 cm 时,T1、T2、T3的真空度分别损失13%、23%、33%;当r=25 cm时,T1、T2、T3 的真空度分别损失27%、71%、74%。由此可知,真空度在PVD 径向距离的传递过程中,径向距离越远,其衰减值越大。T2 和T3 在径向距离25 cm 处真空度的衰减值远远大于T1,这说明经过注浆后的土体颗粒絮凝形成团粒结构,土体渗透性增大,能较大程度地提高真空预压加固效果。T3 真空度衰减值比T2 大是由于经过振捣后的絮凝剂可以更均匀地与土体接触,进一步减少PVD 周围淤堵现象,使土体的真空固结效果进一步提升。

4 结论

通过设计3 组试验,研究疏浚淤泥无注浆、注浆后不振捣和注浆后振捣对缓解PVD 淤堵和提高土体固结效果的影响,对比分析试验数据后得出以下结论:

(1)注浆可以缓解PVD 淤堵现象,T3 在与PVD 径向距离为5、15、25 cm 处表面沉降值分别为158、164、168 mm,并且分别是T2 的1.19倍、1.16 倍、1.10 倍,这表明注浆后振捣比注浆后不振捣可以更好地缓解PVD 淤堵,提高真空固结效果。

(2)注浆后振捣使絮凝剂更好地与土体发生反应,在PVD 周围形成均匀的渗透性更高的土体,减少PVD 淤堵,使真空吸力更好地向远处土体传递,提高排水速率。

(3)采用局部注浆的方法可以在很大程度上节约成本,经济可行,并且振捣方式简单易操作,可应用于工程实践中。