极硬矿石碎磨工艺探讨

邹毅仁,邓朝安,夏自发,何荣权(中国恩菲工程技术有限公司,北京 100038)

1 前言

碎磨工艺是选矿厂设计中的关键性技术问题,是提高技术经济指标的前提条件,也是选矿厂建设中基建投资最大,生产费用占比最高的环节,同时其生产的稳定性将制约整个选厂的作业率。随着碎磨设备的不断发展,逐渐形成了以下两类主要的碎磨工艺流程:

其一、常规碎磨工艺流程,即以高能圆锥破碎机为核心,采用两段或三段碎矿,并通过筛分作业控制最终破碎产品粒度,采用球磨机磨矿的常规流程,其中常规三段一闭路碎磨流程是国内外应用最广泛的工艺,三段二闭路碎磨流程也有不少成功应用案例。

该工艺主要优点:技术成熟可靠,应用广泛,操作管理经验丰富,对矿石硬度和可磨性变化适应性强,生产较稳定,波动较小。

该工艺主要缺点:工艺流程复杂,生产环节多,厂房占地面积大,部分作业粉尘污染大,设备维护保养工作量大,操作人员多;对于含泥、含水高的矿石,设备易堵塞、流程不畅,严重时可能需要增加洗矿作业。

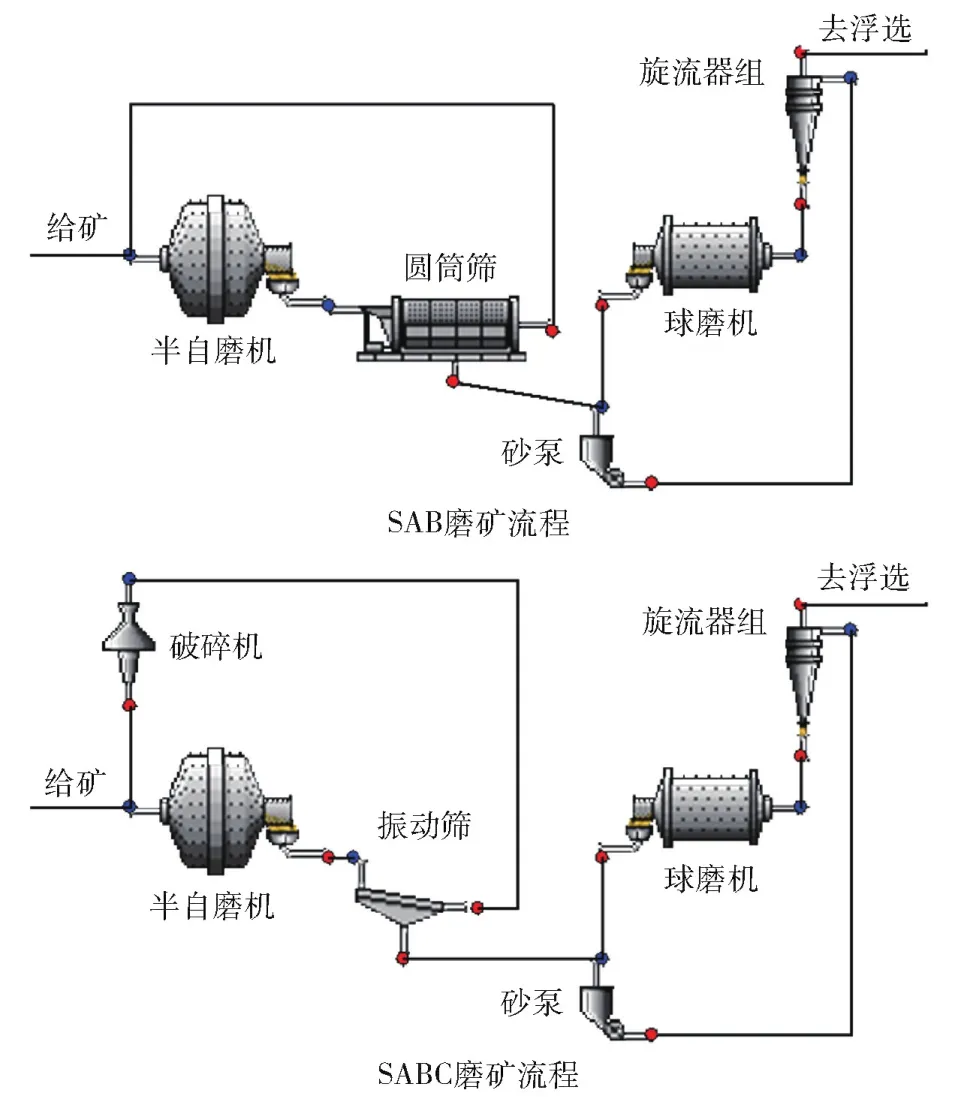

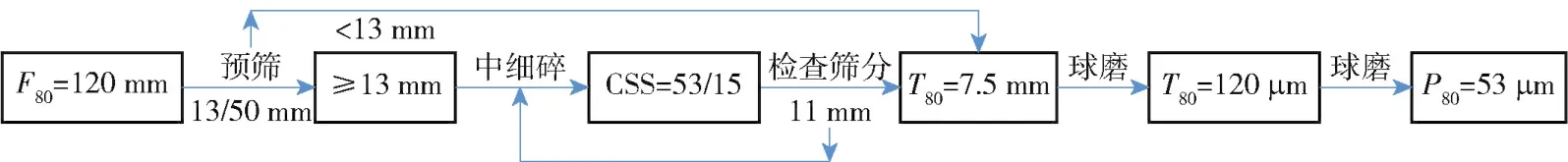

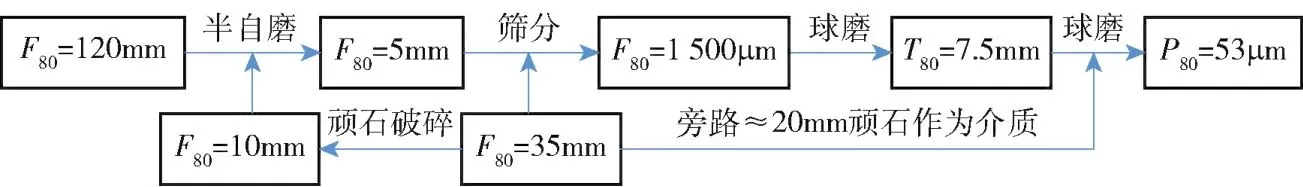

其二、(半)自磨工艺流程,以(半)自磨机为核心,形成了AB、ABC、SAB、SABC等工艺流程。 自磨是由被磨矿石自身作为介质的磨矿过程,当被磨矿石作为介质不足时,需要通过补充一定比例的钢球作为介质的磨矿过程即为半自磨。与自磨机相比,半自磨机对矿石性质变化的适应性更强,应用范围更广。中国矿山应用较多的半自磨流程为SAB和SABC流程,具体如图1所示。SAB(半自磨+球磨)流程无破碎及筛分作业,流程简单,设备配置紧凑,投资较省,且对铁件的适应性强。然而与SABC流程相比,SAB流程的球耗和钢耗相对较高,处理能力对矿石性质的波动更敏感,一般应用在规模较小的矿山。SABC(半自磨+球磨+顽石破碎)流程是在磨矿回路中引入破碎设备以破碎“临界砾石”,消除由于砾石循环而在筒体内形成的聚集效应,这既可改变磨机内部自然磨矿介质的粒度组成,又可防止有用矿物的过粉碎。该流程对矿石的适应性更强,流程更为稳妥。所以SABC一般应用在规模较大,硬度相对较高的矿山。

图1 典型的SAB和SABC磨矿流程

该工艺主要优点:流程短,占地面积小,操作人员少,易于实现集中自动化控制,管理方便,避免了粉尘和中间环节堵塞现象,作业环境友好,尤其是对含泥含水高的矿石有很强的适应性。

该工艺主要缺点:对给矿的粒度组成和硬度变化较敏感,电耗较高,半自磨机一般需变频调速以适用矿石性质波动。

目前这两类碎磨工艺在金属矿山应用最广泛,但是半自磨工艺用于处理极硬矿石的案例极少。部分极硬矿石采用半自磨工艺案例见表1。

表1 半自磨工艺处理极硬矿石案例

A×b值可用于对矿石进行评价,该参数数值越小,表示矿石的抗冲击破碎能力越强[1]。通常将A×b<30的矿石定义为极硬矿石。根据JKSimMet功率计算模型可知[2],采用半自磨工艺处理极硬矿石将是高能耗、低效率的,所以在极硬矿石的碎磨工艺一般采用常规碎磨工艺或高压辊工艺,实现多碎少磨。

通常碎磨工艺需根据建设条件情况综合确定。由于半自磨工艺具有占地少、便于自动化、对环境友好等优点,在大型选矿厂应用越来越普遍。本文针对某极硬铜矿石进行了碎磨工艺探讨,提出一种经济可行的新半自磨工艺,即SABCV流程,该工艺提升了传统半自磨工艺处理极硬矿石时的经济性。

2 矿石性质

2.1 矿物成分

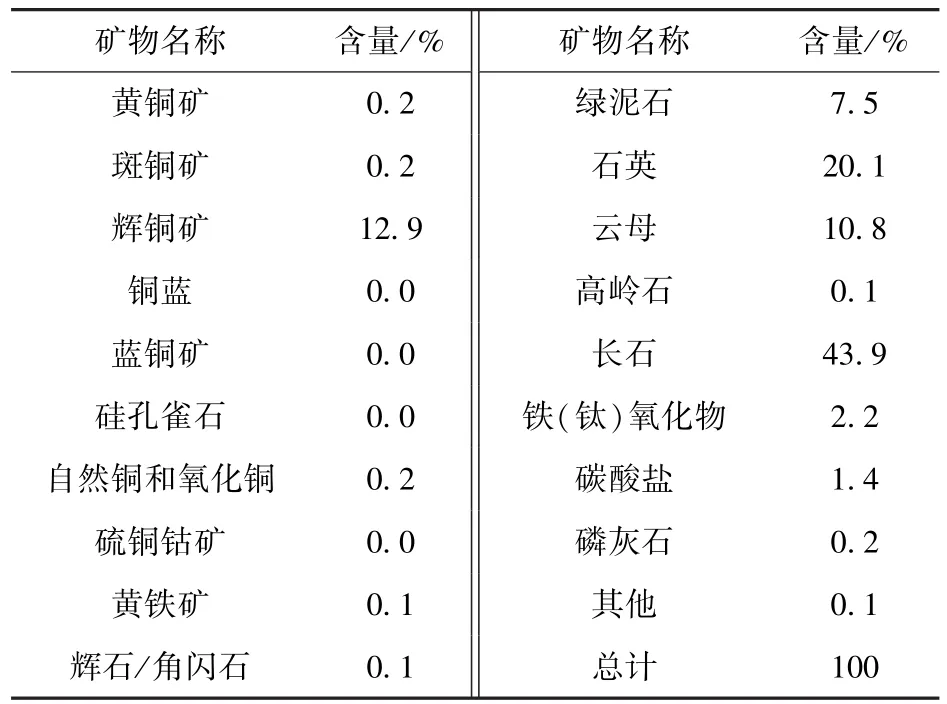

矿石的矿物成分主要为铜的硫化物,包括原生和次生矿物,含极少量氧化物,主要有辉铜矿、斑铜矿、黄铜矿、自然铜等。脉石矿物主要有长石、石英、云母、绿泥石等。矿石属于典型的辉铜矿矿石,铜的物相分析见表2。

表2 铜矿石的矿物组成及相关含量

矿石的化学成分分析结果见表3。

表3 矿石的化学成分分析表 %

由化学成分分析结果可知:铜矿石的主要化学成分为SiO2,其次为Al2O3;具有回收价值的主要有价元素为Cu、S;有害元素为As,其含量较低。

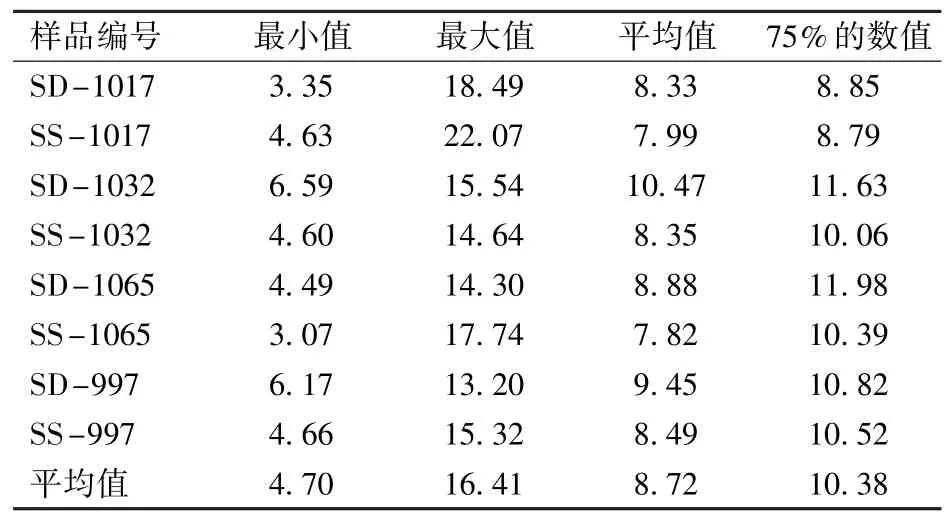

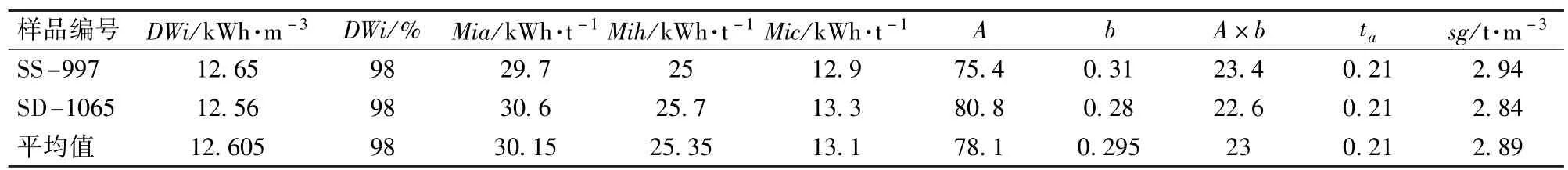

2.2 粉碎性测试结果

针对岩芯样品进行了粉碎试验研究,矿石CWI测试结果见表4,棒磨功指数测试结果见表5;球磨邦德功指数测试结果见表6,SMC测试结果见表7。

表4 矿石CWI测试结果 kWh/t

表5 矿石BRWI测试结果

表6 矿石BBWI测定结果

表7 矿石SMC测试结果

从已知的试验情况分析可知,该矿石属于极硬矿石,A×b值很低,邦德功指数很高。

3 碎磨工艺技术分析

3.1 粉碎比能耗分析

辉铜矿中硫化铜的嵌布粒度很细(平均0.033 mm),工艺试验研究要求的入选粒度为P80=53 μm。根据工艺条件,从粒度逐级破碎的角度拟定了两种典型工艺进行比能耗预测。

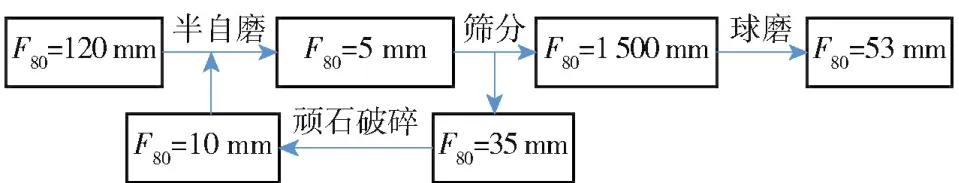

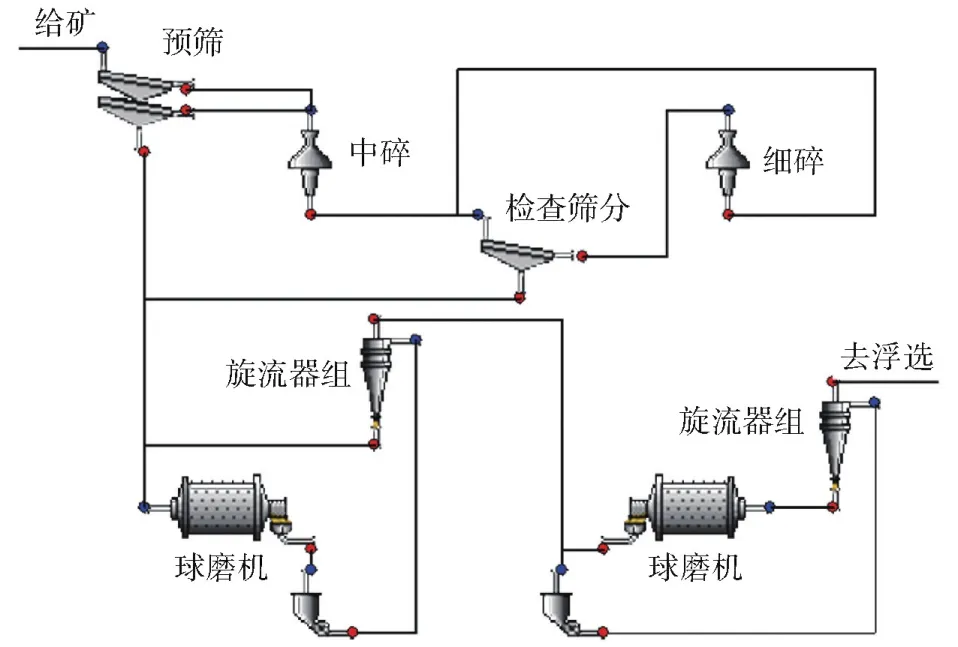

(1)常规三段一闭路+两段连续磨矿-3CBB流程如图2所示。

图2 常规三段一闭路+两段连续磨矿流程图

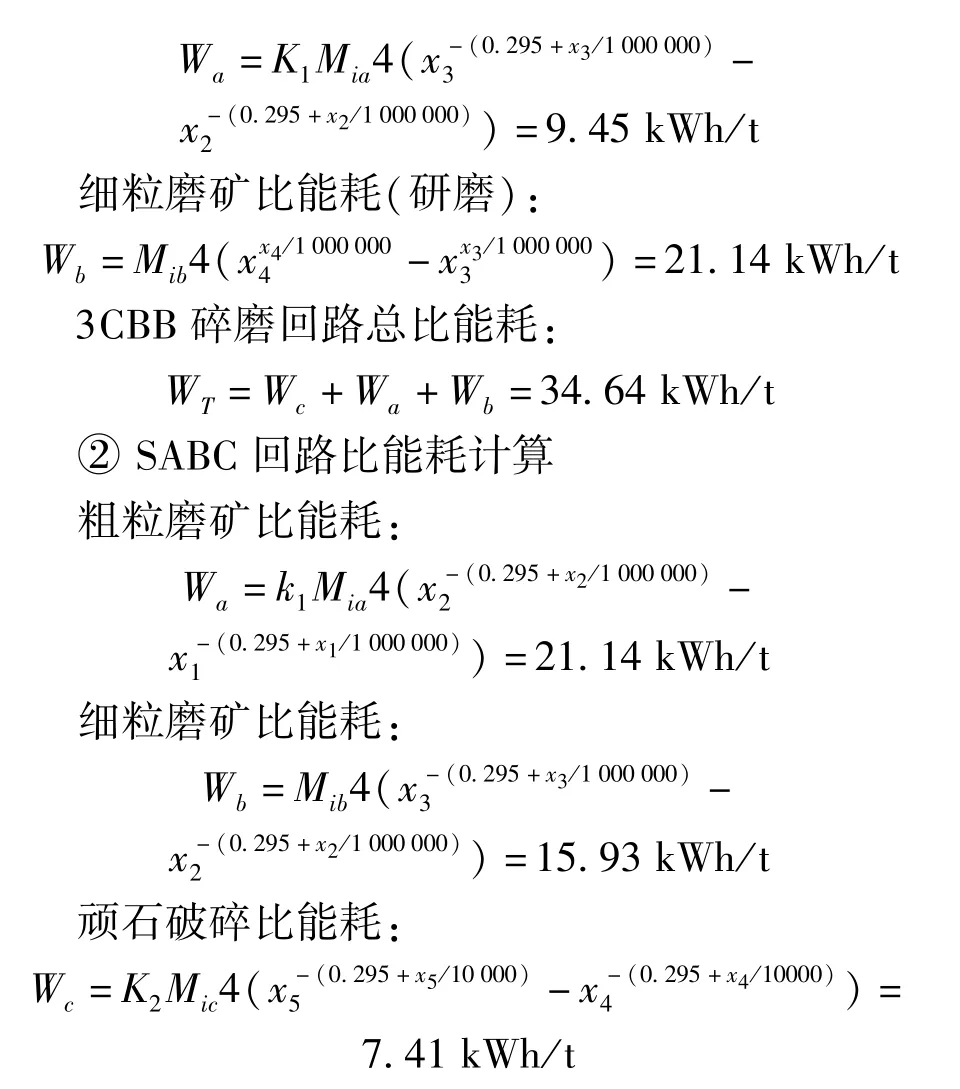

(2)典型的半自磨工艺-SABC流程如图3所示。

图3 半自磨工艺流程图

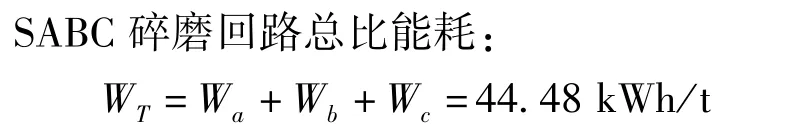

基于Morrell模型对矿石破碎的比能耗预测:

根据比能耗预测可知,SABC回路的比能耗远高于常规碎磨回路的比能耗(不包含辅助设施的能耗),若采用常规半自磨工艺处理该矿石将是高能耗、低效率的。主要有两个因素:①A×b值小,功指数高,属于极硬矿石;②产品粒度要求细。

3.2 拟定碎磨方案

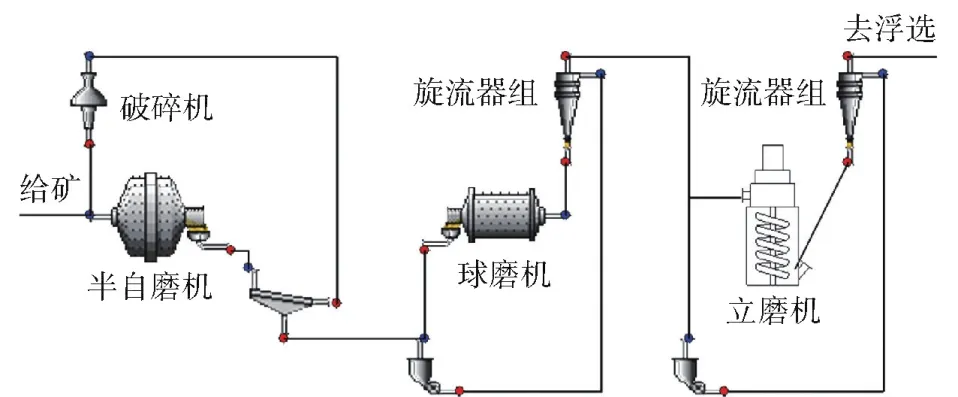

众所周知,不同的产品粒级,宜对应相应类型的磨矿设备,在半自磨工艺中引入细粒磨矿设备立磨机,形成SABCV半自磨工艺流程,可克服传统球磨机在处理细粒级矿石方面的低效,实现窄粒级磨矿,既能避免过粉碎,又能提高处理细粒级矿石(75~53 μm)的磨矿效率,预计将有效地降低磨矿能耗。SABCV半自磨工艺流程如图4所示。

图4 SABCV半自磨工艺流程图

4 碎磨方案比较

4.1 方案比较基础

(1)建设规模600万吨/年(碎磨主要设备按照800万 t/a能力选型),井下粗碎产品粒度P80=120 mm,地表碎磨回路最终产品粒度P80=53 μm。

(2)主要耗材不含税价格:电价0.462¥/kWh,钢球8¥/kg,职工人均薪酬46 200¥/a,按10年来折算费用现值,建构筑物修理费率取1.5%,设备的修理费率取4.5%。

(3)参比范围从粗矿堆底部的带式输送机至第二段磨矿旋流器为止。

4.2 拟定方案描述

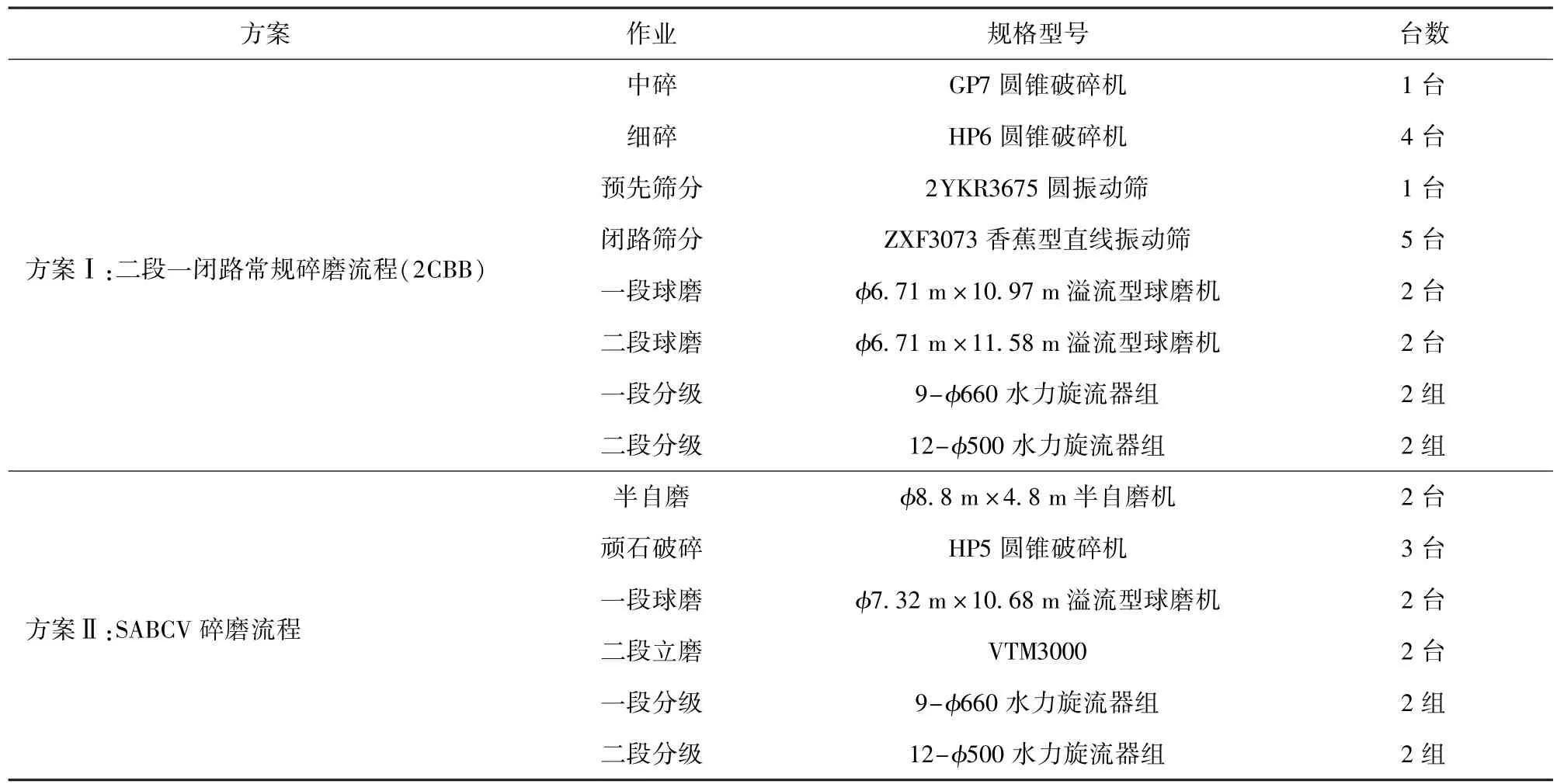

方案Ⅰ:以进口高能圆锥破碎机为核心的常规二段一闭路碎磨工艺(2CBB),即“预先筛分+中、细碎+闭路筛分+球磨机闭路连续磨矿”流程,其中粗碎设在井下。方案Ⅰ原则流程如图5所示。

图5 方案Ⅰ原则流程图(2CBB)

方案Ⅱ:以半自磨机为核心的SABCV碎磨工艺,即“半自磨+顽石破碎+球磨机及立磨机闭路磨矿”流程,其中粗碎设在井下。方案Ⅱ原则流程如图6所示。

图6 方案Ⅱ原则流程图(SABCV)

两个方案主要设备见表8。

表8 碎磨工艺主要设备表

4.3 方案比较结果

建筑工程费用见表9和表10,方案比较结果见表11。

表9 方案Ⅰ可比建筑工程费用

表10 方案Ⅱ可比建筑工程费用

表11 碎磨工艺流程综合比较表

由表11分析可知:

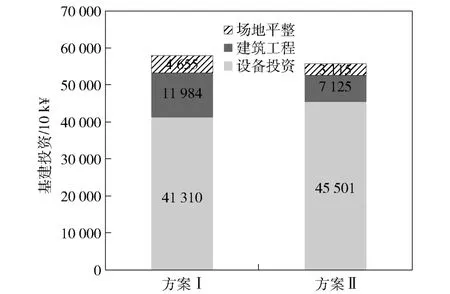

1)基建投资方面分析

方案Ⅰ流程长,厂房多,占地大,设备数量及种类多,缓冲矿仓数量及矿石倒运、收尘点多,建筑费用高,总基建投资较大。

方案Ⅱ省去筛分车间、粉矿仓等建构筑物,流程短,占地小,设备数量少,总基建投资较小。

综合比较,方案Ⅰ基建投资大于方案Ⅱ,相差22.08M¥,基建投标比较情况如图7所示。

图7 碎磨方案基建投资比较

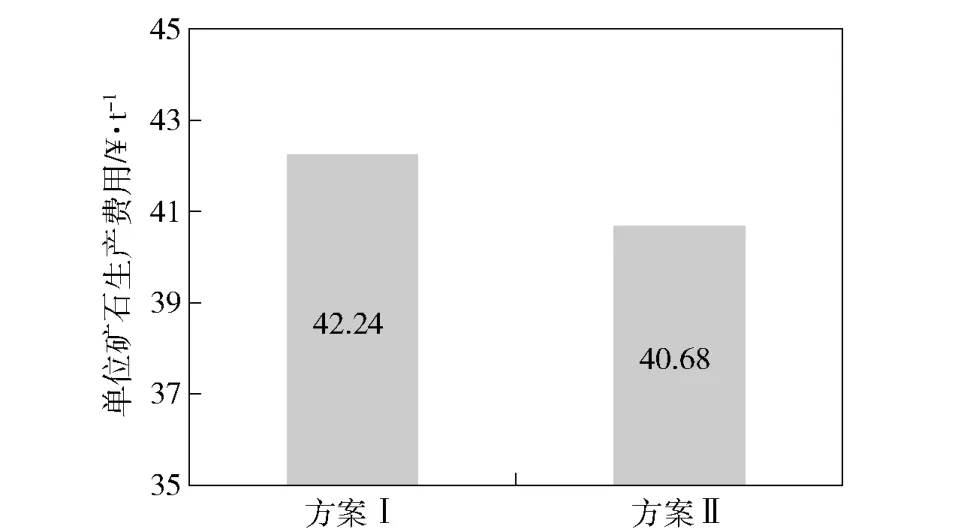

2)生产经营费用

碎磨生产费用中主要包含电费、钢耗(包括衬板与钢球)、胶带、筛网、人工费及修理费等。

方案Ⅰ破碎衬板消耗高,维修强度大,收尘电耗大,人工费用高,但通过“多碎少磨”,降低了电耗。

方案Ⅱ维修强度低,人工费用省,钢耗低。虽然二段磨矿选用高效节能的立磨机,但总体电耗仍较高。

综合比较,方案Ⅰ单位矿石碎磨平均生产费用大于方案Ⅱ,比较结果如图8所示。

图8 单位矿石碎磨生产费用比较

综合比较其费用现值(i=10%,n=10),方案Ⅰ大于方案Ⅱ,即常规方案的费用现值高79.58M¥。

综上所述,方案Ⅱ SABCV流程具有厂房数量少,占地面积少,设备数量少,建设周期短,基建投资少,工艺流程简单,生产环节少,生产故障率低,操作人员少,自动化程度高,工作环境较好等优点,该工艺在处理嵌布粒度细、硬度高的铜矿石上具有良好的应用前景。另极硬矿石易在半自磨机中形成顽石,若利用顽石作为立磨机磨矿介质,可进一步降低钢耗,从而降低生产成本[3]。

5 结论

(1)仅根据A×b值判定极硬矿石而排除半自磨方案是片面的,应结合项目建设条件,优化工艺流程,克服缺点、发扬优点,择优选择。

(2)针对入选矿石硬度高,磨矿产品粒度要求细的半自磨工艺回路中,引入高效节能的立磨机,能有效地降低单位矿石的比能耗,实现窄粒级磨矿,提高磨矿效率。

(3)极硬矿石易在半自磨机中形成顽石,将顽石作为立磨机的磨矿介质,进一步降低生产成本,有利于提高半自磨工艺SABCV流程的经济性。