聚乙烯醇缩丁醛的甲苯-乙醇溶液及其非溶剂诱导相分离研究

任海东, 曹秀华, 赵 亮, 唐博武, 罗继业, 郑华德, 高 粱

(1. 广东风华高新科技股份有限公司, 新型电子元器件关键材料与工艺国家重点实验室, 广东 肇庆 526020;2. 广东工业大学轻工化工学院, 广州 510006;3. 华南理工大学材料科学与工程学院, 广州 510641)

片式多层陶瓷电容器(MLCC)是世界上用量最大的片式元件之一[1,2]。新兴的5G通讯、便携式电子终端设备以及电动车等高新民用技术对 MLCC的单位体积电容量以及高可靠性两个方面提出了严格要求。制备新型MLCC元件主要采用流延工艺[3]。从整个工艺流程来看,在电容器制备过程中需要保证浆料具有一定的黏度和流平性能,这样才能保证烧成的膜光滑致密、无针孔,因此,浆料制作决定了介电层的质量,是兼顾高良品率以及高电容量的关键品控点。浆料中的主要成分包括:黏合剂聚乙烯醇缩丁醛(PVB)、增塑剂、分散剂、陶瓷粉体等,其中,PVB占比最大,起到了黏结以及分散陶瓷介电材料的关键作用。理解并明确PVB溶液的热力学与动力学性质如何影响流延膜片的微观形貌以及力学性能,对于黏合剂PVB的配方开发、生产及应用等有重要的现实意义,是输出高效、稳定的流延膜片的基础。

在MLCC流延工艺中,甲苯-乙醇混合溶剂是黏合剂PVB广泛采用的溶剂体系[4,5]。尽管已有团队提出用乙酸乙酯溶液替代有毒的甲苯溶液[6],但在实际生产中,乙酸乙酯与增塑剂、消泡剂等混合后的性能仍需探究。此外,还有团队提出采用无毒的水基流延,但该法有很大的局限性,比如:水的挥发速率慢、流延膜不易干燥以及影响烧结密度和介电常数等[7]。相对于其他黏结剂体系,PVB-甲苯-乙醇体系易干燥,可用来生产10 μm以下的介质膜片,并且不会如水溶液那样对陶瓷粉体产生侵蚀,也不会改变陶瓷粉料的粒子比例。然而,我们在长期的实际生产过程中发现PVB-甲醛-乙醇体系依然存在如下问题亟待解决:

(1)PVB胶水的流延性与溶剂组分的关系尚不明确。从高分子科学的角度,PVB的甲苯-乙醇溶液(文中简称PVB溶液)属于一种缔合聚合物溶液体系,衔接了聚合物溶液以及网络两个主要的高分子研究体系,在高分子研究中占据重要地位[8,9]。尽管缔合聚合物溶液体系在理论[8]与实验[10]方面都已经取得了较好的研究成果,但是以往研究体系的溶剂较多集中在“良溶剂”或“θ-溶剂”。对于PVB-甲苯-乙醇三元复杂体系,PVB既有亲水性基团(残留的-OH)又有疏水性基团(丁烷侧链),分子间、分子内以及分子与溶剂的相互作用尤为复杂。相对于其他通用高分子,对PVB溶液的深入研究较少,我们需要系统性研究溶剂体系对于PVB流变学性质的影响,并逐步明确影响机制,为实际生产工艺中溶剂的选择提供一定的参考。

(2)在流延成膜过程中,PVB体系易受外界环境(特别是湿度)的影响。实际流延成型中,需将预成膜液体鼓入到刮刀口,使其流平,该过程特别容易受车间湿度的影响[11]。水是PVB的非溶剂,因此缺陷形成主要是由于非溶剂诱导相分离(NIPS)机制引起的。尽管类似体系的NIPS过程的相图以及组分轨迹已经有相关理论研究[12-14],但是,由于动力学束缚等原因,在较高浓度下组分轨迹远远偏离理论预计情况[15]。同时,从实际角度考虑,我们需要探索溶剂比例对湿度的影响。为此,需要系统探讨不同溶剂组分的PVB体系在不同湿度下的成膜质量及其对于外界湿度的敏感程度。

本文拟明确甲苯与乙醇的体积比、PVB浓度以及流延成膜的相对湿度等因素对于体系中PVB构象以及凝聚态膜片微观相分离结构等的影响机制。对于实际应用的高分子材料或制品,其分子的凝聚态结构决定了聚合物的基本性能,并进一步决定了所得材料性能。本工作为MLCC流延工艺中筛选PVB聚合物、溶剂体系以及成膜条件提供了重要参考。

1 实验部分

1.1 原料

黏合剂:羟基取代率为73.2%的PVB粉末(日本积水公司),数均分子量80 160;溶剂:甲苯与无水乙醇混合液:甲苯与无水乙醇的体积比分别为4∶1,1∶1,1∶4,1∶9。

1.2 测试与表征

核磁共振波谱(NMR):Bruker 400 MHz 核磁仪,溶剂为二甲基亚砜 (DMSO-d6)。

凝胶渗透色谱(GPC):使用配备1根 PLgel 10 μm 保护柱、3根 PLgel 10 μm MIXED-B 色谱柱和示差折光率 (DRI) 的 Agilent 1260 Infinity II 仪器在 35 ℃ 的四氢呋喃(THF)中进行尺寸排阻色谱(SEC)测量。系统使用四氢呋喃中的聚基乙烯(PS)标准品以 1.0 mL/min的流速进行校准。

差示扫描量热(DSC)分析:通过 DSC 仪(TA, Q20)研究热行为,在N2下以 10 ℃/min 的升温速率从 20 ℃升到 250 ℃。

X射线衍射(XRD)分析:带有Lynxeye 检测器的 Bruker Advance D8 衍射仪,40 kV、40 mA,扫描速率1(°)/min,2θ范围1°~40°。

热重分析(TGA):使用德国耐驰NETZSCH热重分析仪对PVB样品进行分析。温度范围为室温到600 ℃,程序升温速率10 ℃/min,氮气流量80 mL/min。

动态热机械分析(DMA):使用美国TA Q800动态热机械分析仪对PVB样品进行温度扫描分析。温度范围为25~200 ℃,升温速率10 ℃/min,N2为载流气体。

扫描电子显微镜(SEM):使用日本Hitach TM3030台式扫描电子显微镜对不同溶剂的PVB干膜进行截面观察。样品先在液氮中取得截面,然后通过冷冻干燥制备干膜进行喷金观察。

黏度:采用配备同轴圆筒控温系统的安东帕MCR301流变仪进行黏度测试,室温,频率范围为50~300 Hz。

拉伸测试:在室温下用珠海三思泰捷水凝胶试验机器(CMT2203)进行拉伸试验。样品长10 mm,宽6~7 mm,厚0.1~0.5 mm。变形率固定为 0.17 s-1。

显微镜:在室温下使用Olympus CK2显微镜进行水扩散观察。

气相色谱(GC):用气相色谱(GC-2014,日本岛津)分析残留溶剂,配备了温度升高、分裂/无分裂注入端口和火焰电离检测器(FID)。用DMSO将PVB膜溶解,PVB的质量分数为6%。利用不同物质的量之比的DMSO-甲苯-乙醇建立校准曲线。载气为氦气,流量1.5 mL/min。升温SH-Rtx-624型毛细管柱(日本岛津公司),30 m×0.25 mm×1.8 μm。升温程序:60 ℃保持3 min,然后以10 ℃/min升至200 ℃,保持10 min。

1.3 溶度参数的计算

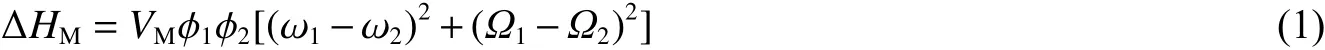

通过量化“相似相溶”原理,溶度参数理论可以预测具有已知结构的非结晶型聚合物的溶解性,考虑到PVB具有一定的极性,我们采用修正过的Hildebrand溶度公式(式(1))来筛选PVB的溶剂体系。

其中:ΔHM表示溶解时的混合热,ϕ为体积分数,VM为摩尔混合体积 ,ω为极性部分溶度参数, Ω为非极性部分的溶度参数,下标1、2分别代表溶剂、溶质。根据溶度参数(其中F为摩尔引力常数,V为摩尔体积)可以计算出PVB的溶度参数为1 2.74cal12/cm32(本文中1 cal=4.182 J)。表1列出了各基因的摩尔引力常数与摩尔体积。

表1 各基团的摩尔引力常数与摩尔体积Table 1 Molar gravitational constant and molar volume of each group

根据混合溶剂的溶度参数(δmix)计算公式δmix=ϕ1δ1+ϕ2δ2,因为PVB的羟基取代率(DS)为73.2%,故其极性部分溶度参数,非极性部分溶度参数

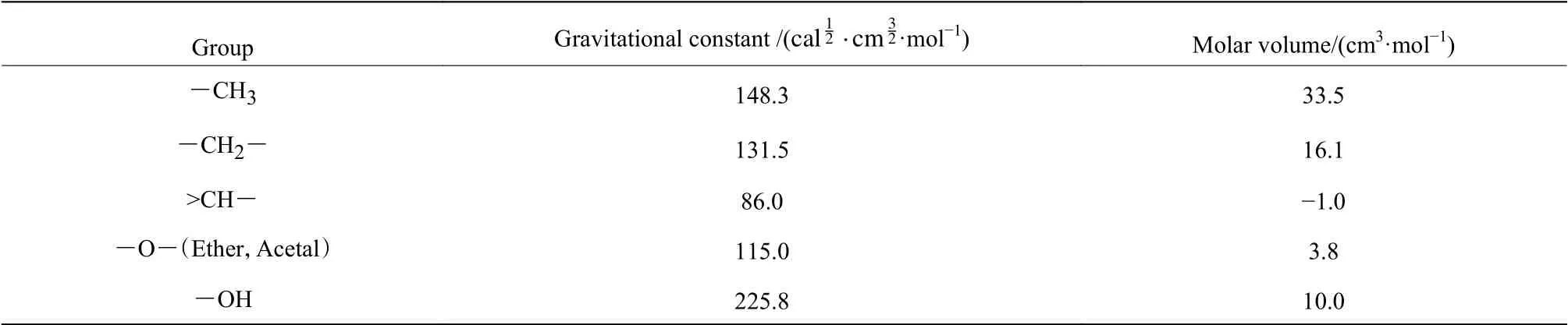

不同体积比的甲苯-乙醇混合溶剂的溶度参数如表2所示。根据(其中p为分子的极性分数,d为非极性分数)可以预测溶剂甲苯与无水乙醇的最佳体积比为1∶9。

表2 不同体积比溶剂的溶度参数Table 2 Solubility parameters of solutions in different volume fractions

2 结果与讨论

2.1 市售PVB 粉末的聚合度以及凝聚态结构

PVB溶解过程涉及到溶胀以及溶剂扩散[16],这些过程与PVB的数均分子量及其分布,以及其凝聚态结构紧密相关。因此,我们首先确定了PVB的分子结构及相关物性(图1)。

通过凝胶渗透色谱以及核磁共振氢谱分析,分别测得实验样品的数均分子量与羟基取代率(DS)。 在已知PVB分子结构的基础上,考虑到PVB中具有极性(-OH)与非极性(-(CH2)2-CH3)侧链,我们采用改进的Hildebrand溶度公式推算出PVB分子的极性与非极性溶度参数(图1 (A)),为初步研判PVB溶剂的良劣提供了理论依据。

DSC测试表明PVB的玻璃化转变温度(Tg)为72 ℃ (图1 (B)),热分解温度约为300 ℃,这些结果与文献[17]报道的较为接近。Tg是高分子链段开始运动的温度,受侧链长度影响较大[18]。丁烷侧链作为黏性基团(sticky group)紧密排列形成非晶区,从而提高了PVB分子链间的摩擦并在动力学上束缚了链段的运动。

图1 PVB的分子结构及相关物性:(A)PVB粉末体系的分子结构信息; (B) DSC和TGA曲线(N2,10 ℃/min); (C) XRD衍射峰:低角(7.6°)反映主链之间的距离,高角 (19.3°) 反映了侧链之间的距离;(D) 分子链示意图Fig. 1 The molecular structure and related properties of PVB : (A) Molecular structure information of PVB powder; (B) DSC and TGA curves(N2, 10 ℃/min); (C) XRD diffraction peak: The low angle (7.6°) reflects the distance between main chains and the high angle (19.3°)reflects the distance between side chains; (D)Schematic diagram of molecular chain

借鉴烷烃链接枝刷状聚合物中烷烃链排列方式的研究方法[19,20],我们采用XRD量化了PVB粉末非晶区的特征长度。如图1 (C)所示,PVB粉末样品展示了2个XRD峰。根据布拉格衍射方程,可以计算得到2个特征长度,并将其归属于烷烃侧链间的距离(d1)以及由主链构成的无定形区之间的距离(d2)(图1 (D))。

丁烷的持续长度应该与聚乙烯的持续长度接近,可以估算为0.7 nm[12],大于丁烷侧链的轮廓长度(约0.3 nm),因此PVB上烷烃侧链应呈现伸展构象。即便假设丁烷侧链为尾-尾排列,双丁烷侧链层的厚度仅为0.6 nm,依然小于实验测得的1.2 nm。这说明XRD较低角度的峰(对应d1)不但反映了双丁烷侧链层的特征厚度,还应该包括由PVB主链纠缠所构成的无定形区,其厚度(d)可定义为d=1.2-0.6=0.6 nm。该区域可能主要由相互缠结的PVB链构成 (图1 (D))。因此,除了溶剂的扩散过程,PVB粉末的溶胀过程需要溶剂有效地解离丁烷侧链排列构成的疏水团簇区,以及PVB主链纠缠构成的无定形区。

2.2 PVB的溶解及其构象

流延工艺中溶液的黏度非常重要。PVB在流延过程中不能任意流淌,需要具有一定的黏度:黏度太高,给脱泡带来一定的困难;黏度太低, 导致溶剂的表面张力占据主导地位,为流平性带来问题。

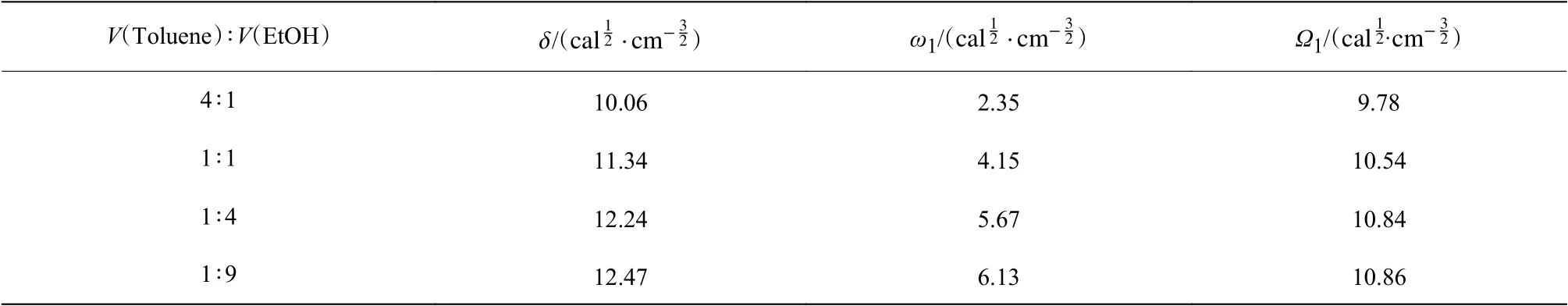

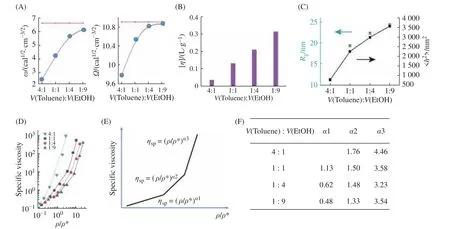

在相同温度以及固液比下,甲苯只能溶胀PVB,乙醇则可以与PVB形成较为清澈的溶液。该现象说明,甲苯-乙醇体系根据乙醇所占体积比由低到高形成了PVB的劣溶剂与良溶剂。溶度参数计算进一步支持了这一设想。图2 (A)展示了甲苯-乙醇体系的极性与非极性溶度参数随着乙醇所占体积比的升高逐渐接近PVB的溶度参数。

相对于一般溶体高分子,高分子溶液的黏度较低。我们采用适合于低黏度溶液测试的同轴圆筒黏度测试法测试得到不同溶剂以及不同PVB浓度的溶液黏度(η)[21]。当PVB质量浓度(ρ)极低(1 mg/mL)时,溶液黏度与对应纯溶剂的黏度相差不大,且黏度对于浓度依赖性较弱。随着质量浓度升高,黏度对质量浓度的依赖性变强。

高分子溶液的黏度综合体现了溶剂分子与溶剂分子之间、高分子与高分子之间以及高分子与溶剂分子之间的内摩擦。为了研究PVB对于不同溶剂的黏度贡献,我们计算了增比黏度 (ηsp):ηsp= ηr-1, 其中,相对黏度(ηr)是η与溶剂黏度(ηs)的比值(η/ηs)。进一步以ηsp对 ρ作图,将斜率外推到低浓度极限,可以得到特性黏度[η]:可用于描述高分子所带来的溶液黏度的变化[22]。

图2 (B)展示了随着乙醇体积分数的增大,PVB的特性黏度变大,也即PVB对于溶液黏度贡献增大,亦或是PVB分子与溶剂分子之间的内摩擦变大,说明PVB分子链相对较为伸展。

进一步,1/[η]代表了临界交叠浓度(ρ*)[15],与分子量(M)以及回旋半径(Rg)有如下关系由此我们可以计算出不同溶剂比例中PVB的Rg。显然,随着乙醇比例的增大,Rg增大(图2 (C)),由于PVB的数均分子量足够大,可以认为Rg与均方末端距(h)有如下关系:(该式仅适用于柔性链模型),可以估算得到<h2>(图2 (C))。根据PVB分子的数均分子量,可以估算出PVB主链的轮廓长度(lco)为2 500 nm,这个长度远远大于回旋半径。 因此,Kuhn长度随着乙醇体积分数的增大而变小,代表PVB链中可以独立运动的最小单元数目变多。

在所研究的不同体积比的甲苯-乙醇体系中,PVB都可以当作柔性线团处理。在低浓度下,这些柔性线团占据的空间彼此分离;随着浓度升高到临界交叠浓度(ρ*),线团开始交叠;继续升高浓度到缠结浓度(ρ**)并进一步链缠结。我们往往需要体系到达ρ*以及ρ**。对于流延工艺,ρ>ρ**有利于获得质量较高的膜。不同溶剂体系下的比浓度(ρ/ρ*)与增比黏度的关系可以判断溶液不同浓度区间 (图2 (E)),我们分别将3个区域的标度值定义为α1,α2,α3(图2 (F))。经典理论认为,稀释、半稀释以及缠结浓度区域中,比浓度与增比黏度的标度值分别为1,1.3以及3.9[23]。PVB稀溶液的标度值小于经典理论预测的标度值,其原因尚有待研究。

图2 PVB溶液的热力学和动力学:(A)PVB粉末体系与不同体积比的甲苯-乙醇体系的比较溶度参数(红线:PVB的溶度参数;黑线:溶液的溶度参数) ; (B)溶液黏度(η)(测试方法:同轴圆筒);(C)回旋半径(Rg)和均方末端距(h)随甲苯-乙醇体积比的变化;(D)增比黏度随 ρ/ρ* 变化;(E)增比黏度随 ρ/ρ * 变化的幂律关系; (F)不同甲苯-乙醇体积比的标度值Fig. 2 Thermodynamics and kinetics of PVB solution: (A) Solubility parameters of PVB powder, compared with different ratios of tolueneethanol solutions. (Red line: the polarity solution parameter of the PVB;Black line: non-polar solution parameter of PVB); (B)Viscosity (η) of solutions (test method : Coaxial cylinder); (C) Radius of gyration (Rg) and the mean square end distance (h) change with the volume ratio of toluene to ethanol; (D) The specific viscosity changes with ρ/ρ*; (E) Power law relationship of the specific viscosity changing with ρ/ρ * ; (F) Scale value of different volume ratio of toluene to ethanol

随着甲苯(劣溶剂)体积分数的增加,增比黏度受比浓度影响变大,表现出稀溶液到亚浓溶液区域的标度值都变大。增比黏度反映了高分子与高分子之间以及溶剂与高分子之间的内摩擦效应。如前所述,在甲苯体积分数较高的溶剂体系中,溶剂与PVB的相互作用较弱(因为特性黏度较低),因此,随着甲苯体积分数增大,此时PVB分子间的相互作用逐渐增大,在高浓度下这种效应更为明显。

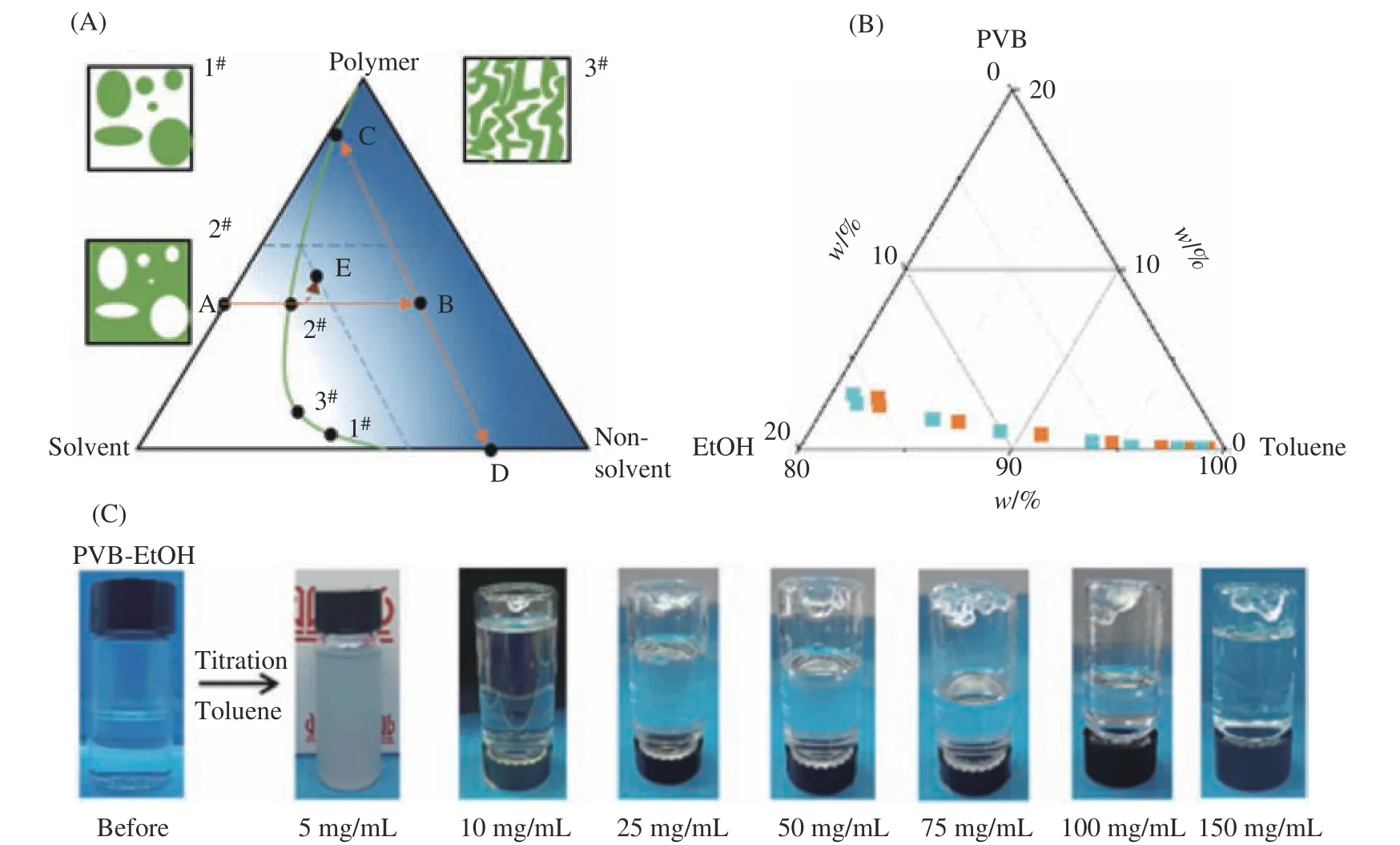

为了进一步理解甲苯是如何增强分子间相互作用力,我们从溶剂-非溶剂-聚合物三相图及其轨迹图(图3)角度进一步分析,该图描绘了向PVB-乙醇溶液中逐渐滴加甲苯,PVB将通过何种相分离机制发生粗化、聚并而后沉淀。图3 (A)示意了3种情况(1#,2#,3#)[19,24]。情况1#:PVB-乙醇中PVB浓度低于临界点。聚合物稠相通过成核-生长机制形成离散型“岛屿”,此时只有当分离的聚合物稠相浓度因玻璃化而停止粗化,且浓度够高的时候,系统才能凝胶。情况2#:当PVB浓度高于临界点时,导致形成连续聚合物。如果分离的聚合物稀相停止粗化,由于富含聚合物的基质的玻璃化,系统可以凝胶化,聚合物稠相形成网络骨架。情况3#:当聚合物浓度接近临界点时,旋节线分解机制形成2个阶段的双连续相互渗透网络。

图3 (B)显示了根据浊点滴定实验所绘制的PVB-乙醇-甲苯三相图。图3 (C)显示了不同质量浓度的PVB乙醇溶液加入甲苯滴定到终点时的PVB沉淀图片。通过对比图3 (A)与图3 (B),我们发现甲苯诱发PVB沉淀总是发生在临界浓度以下,即属于情况1#。 因此,甲苯的加入会诱发PVB发生团聚,通过成核-生长机制形成离散型“岛屿”形貌,当PVB浓度很低时,此时只会形成悬浊液,也即PVB浓相形成的颗粒悬浮在乙醇中;而当浓度较高的时候,此时PVB聚并形成的颗粒可以互相交叠,通过形成类似“串滴”网络发生凝胶化。值得注意的是,情况1#、2#和3#的目的只是描述相分离的机制,这与长时间的相位演化和粗化后凝胶的最终形态无关。无论采用何种类型的机制,晚期粗化和合并都会导致最终的相互连接的网络形态。通过对图3 (C)中滴定终点得到的胶团进行SEM分析,无论选择何种浓度溶液的胶团,其SEM图像中都没有出现明显差异,这就表明在滴加甲苯时发生了相同路径的相分离。考虑到所选浓度足够低,即甲苯诱发PVB发生在临界浓度以下。

图3 (A)聚合物-溶剂-非溶剂的三元相图:绿色实线表示混合物的分离线,蓝色渐变色区域表示“玻璃状”区域,橙色线表示混合物分离的平衡线,棕色虚线箭头表示富聚合物相; (B) 浊点实验绘制的PVB-乙醇-甲苯三元相图;(C) 将甲苯滴加到 PVB乙醇溶液中(溶液的浊度表明聚合物溶液的相分离)Fig. 3 (A) Schematic diagram of polymer-solvent-non-solvent ternary phase diagram: the green solid line indicates the separation line of the mixture, and the blue gradient color area indicates the "glassy" area, the orange line indicates the equilibrium line of the mixture separation, and the brown dashed arrow indicates the polymer-rich phase; (B) PVB-ethanol-toluene ternary phase diagram drawn by the cloud point experiment; (C) Toluene was added by titration to the PVB ethanol solution (The turbidity of the solution indicates the phase separation of the polymer solution)

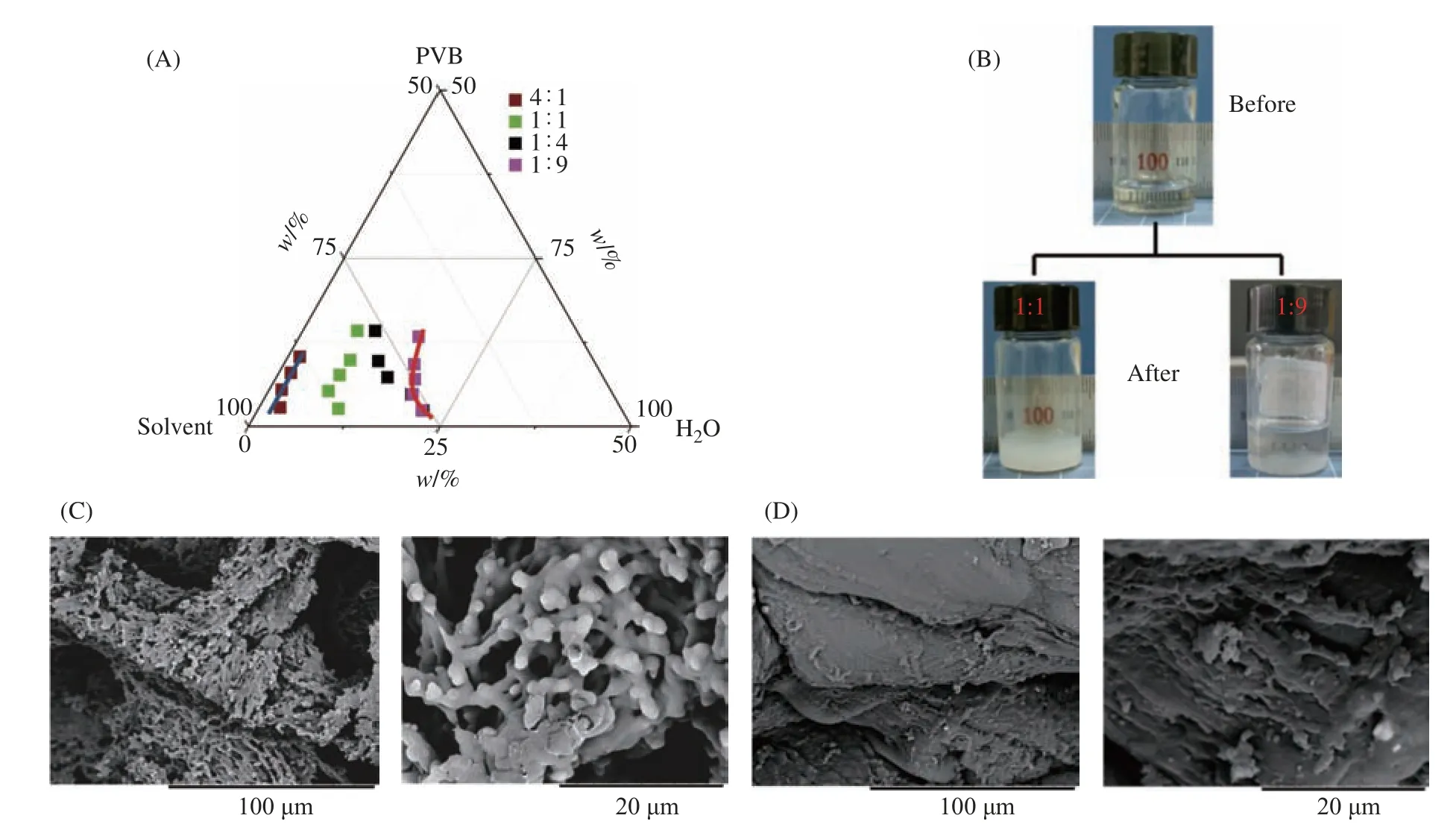

图4 (A)显示了根据浊点滴定实验所得到的PVB-混合溶剂-水三相图。对于我们所采用的劣溶剂体系而言,PVB溶液相分离的拐点不依赖于所选浓度,而良溶剂则与之相反。这表明在劣溶剂体系中,PVB溶液遇到少量的水就会发生相分离,而良溶剂体系则会根据浓度的不同发生不同路径的相分离。图4 (B)显示了滴定前后溶液的变化,根据图像可以看出,不同溶剂滴定后出现不同的现象,针对该现象我们对滴定终点得到的胶团进行了SEM分析(图4 (C,D))。结果表明:对于劣溶剂体系,其胶团结构为颗粒状;而对于良溶剂体系,其胶团结构为连续的网络。产生这两种现象最可能的原因是PVB在劣溶剂中分子链发生团聚进而形成一个个球状颗粒,而在良溶剂中PVB的分子链得到充分伸展,进而形成了逾渗网络,两种不同形态的链段结构最终展示了不同的现象。

图4 PVB-混合溶剂滴定实验及SEM图像:(A)PVB-混合溶剂-H2O三元相图示意图; (B) 滴定前后照片对比; (C)和(D)分别为PVB胶团在劣溶剂和良溶剂中的SEM图像Fig. 4 Titration experiment of PVB-mixed solvent and SEM images: (A) Schematic diagram of PVB-mixed solvent-H2O ternary phase diagram; (B) Comparison of photos before and after titration; (C) and (D) are the SEM images of PVB in poor solvent and good solvent,respectively

2.3 PVB的流延成膜研究

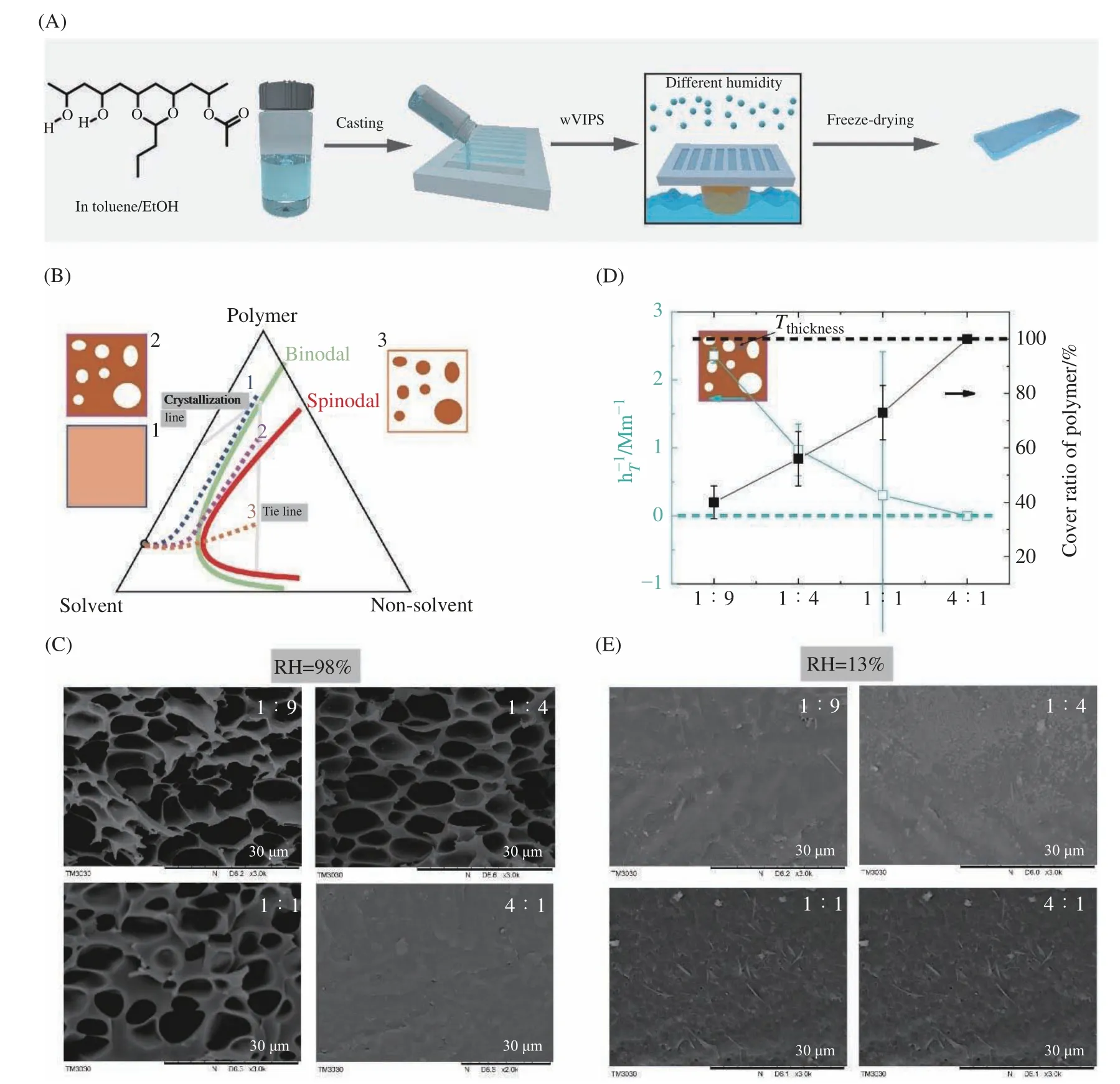

通过上述分析,初步理解了溶剂组分、PVB浓度与溶液黏度的关系,下面我们将溶液性质与最终的流延膜片性能建立关联。实际生产情况车间控温较为容易,但是湿度变化却难以避免(尤其是在中国南方)。我们采用不同湿度下的水蒸气诱导相分离(wVIPS)过程,模拟流延成膜过程中的湿度变化(图5 (A)):首先,将PVB溶于4种体积比的甲苯-乙醇溶剂中;然后,将溶液浇筑于模具中,并静置于不同湿度环境下;最后,将制备的PVB膜泡水去除残留溶剂并冷冻干燥。水是PVB的非溶剂,随着水蒸气暴露时间的延长, PVB聚合物开始析出,粗化并聚并直到PVB稠相具有合适的弹性或玻璃化时,形成网络形态。该过程主要受到溶液初始组分(浓度、溶剂体积比等)以及传质动力学(湿度)等因素影响[14]。

图5 不同湿度下,不同PVB溶液流延成膜研究:(A)VIPS成膜过程示意图; (B) PVB/甲苯-乙醇溶剂-水三元相图及其在不同湿度下的组分轨迹图(蓝色虚线代表极低相对湿度,粉色虚线代表中等相对湿度,橙色虚线代表高湿度下的成分轨迹);(C) 在较高相对湿度下形成的 PVB 膜的 SEM 图像;(D) 高相对湿度下形成的薄膜的孔壁厚度(hT)和孔隙率与溶剂比例的关系; (E) 在较低相对湿度下形成的 PVB 膜的 SEM 图像Fig. 5 Study on casting film formation of different PVB solutions under different humidity: (A) Schematic diagram of VIPS film formation process; (B) PVB/toluene-ethanol solvent/water ternary phase diagram and its component trajectory diagram under different humidities(the blue dotted line represents the extremely low relative humidity, the pink dotted line represents the medium relative humidity, and the orange dotted line represents the composition trajectory under high humidity); (C) SEM images of the PVB film formed under high relative humidity; (D) Relationship between the pore wall thickness and porosity of the membrane formed under higher humidity with the proportion of solvent; (E) SEM images of the PVB film formed under lower relative humidity

较高浓度有利于PVB流延膜形成较为连续的结构。参照以上黏度研究结果,选定PVB质量浓度为100 mg/mL的体系,该浓度处于缠结浓度以上。对于传质动力学,基于弗洛里-哈金斯似晶格理论以及一维扩散方程,Matsuyama等绘制了典型VIPS过程中的双节线、旋节线以及结晶动力学束缚线 (图5 (B))[25]。尽管该理论模型在较高浓度下会失效[15],但是,组分轨迹依然具有参考价值。当相对湿度较低时 ,水交换动力学较慢,组分轨迹在双节线以外,说明液体-液体相分离不会发生,因此获得紧密排列的微观结构。当相对湿度较高时,膜的微观结构通过核化和生长,并最终粗化聚并为网络结构,因此形成了“开放式”海绵状结构。图5 (C)与图5 (E)分别为98%以及13%相对湿度下膜的SEM图。低湿度下可以形成较为均匀的膜,高湿度下形成的膜断面倾向于呈现“开放式”海绵状结构,具有由较厚孔壁围成的空隙。随着甲苯-乙醇中甲苯所占体积分数的增加,高湿度下所成膜的孔壁厚度(hT)逐渐从几百纳米增大到微米(图5 (D)),导致膜中聚合物的覆盖面积比例增大。当甲苯与乙醇体积比达到4∶1的时候,所成膜在微米尺度下,看不到明显的孔洞。显然,这与水的扩散动力学有关系。wVIPS凝胶化过程是一个动力学束缚过程。随着溶剂逐渐被非溶剂替代,浓相的玻璃化温度(或是黏度)升高,导致流动性降低,限制了进一步聚并,因此相分离程度在较浅阶段即被 “冻结”。在较为良性的溶剂中,PVB链中可以独立运动的最小单元数目相对较多,因此需要大量非溶剂,从而PVB可以较充分地扩散,实现较深的相分离。此外,气相色谱结果也表明,对于不同体积比的甲苯-乙醇溶剂,在一定温度下,其在成膜过程中的扩散速率是相同的,即在传质终点时,聚合物膜中所含的溶剂比例是相同的。极低的含水量也表明在成膜过程中,主要的传质过程是溶剂的挥发,即此时膜中溶解组分在双节线以外。

为了理解这种现象,通过显微镜监测了水蒸气扩散进入PVB溶液过程。在扩散过程中,首先会在溶液边界处形成一层液层,然后水随着液层的扩散而逐渐进入到PVB溶液中,但是,由于溶剂效应以及表面张力等影响,水在劣溶剂的扩散行为很快就会停止,而良溶剂的扩散深度则会相对较大。该液层产生的原因可能是由于富聚合物相的收缩,如凝胶脱水收缩,导致了液体在表面的渗出,从而产生了液层。渗出液可以从潮湿的空气中吸水而增加液层的厚度。随着暴露时间的延长,液相中水的化学势与空气中水的化学势相等,此时液层厚度达到最大[26]。该液层在形成后起到了传质的作用。由于乙醇对于水的高亲和力,随着乙醇体积分数的增加,其扩散深度也会增加。

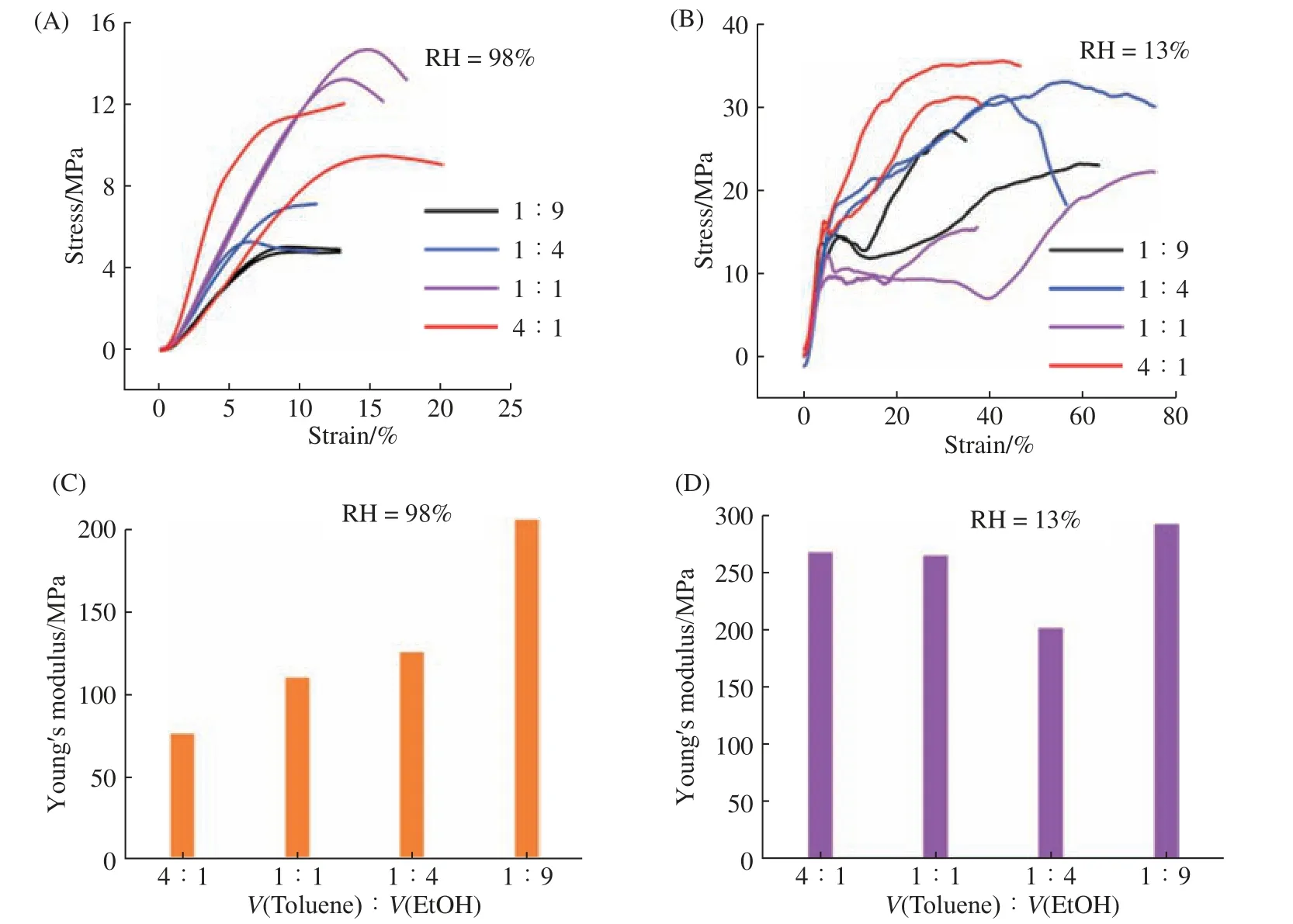

高湿度造成的缺陷也会导致膜的表观拉伸强度以及模量降低(图6)。如果将模量归一化到承重的有效面积,发现各个膜片的有效模量实际都相等。更进一步,通过动态热机械分析发现,在小拉伸比下,各个膜片的热力学性质几乎没有区别。大拉伸比与小拉伸比下的力学测试表明,决定膜片力学性能的应该是PVB浓相区,这些区域是PVB分子紧致排列而成,与PVB粉末本体的分子结构相同。

图6 相对温度(A)较高或(B)较低时,不同比例溶剂成膜的应力-应变曲线; 在相对温度(C)较高或(D)较低条件下形成的薄膜的杨氏模量Fig. 6 Under (A) high humidity and (B) low humidity film forming conditions, the stress and strain curves of different proportions of solvent film formation; Young′s modulus of the film formed under (C) high humidity and (D) low humidity conditions

3 结 论

通过PVB的凝聚态结构表征证实PVB依然残留一定量的羟基,总体呈现两亲性;烷烃侧链排列形成了玻璃区,由PVB链缠结形成了无定形区。乙醇是PVB的良溶剂,使得PVB链更加舒展;甲苯可以有效降低PVB与溶液的摩擦,PVB通过“成核-生长”机制发生粗化聚并,导致分子间相互作用逐渐增大。较高湿度会在PVB流延成膜时造成缺陷,且高体积分数的乙醇也易造成缺陷,但缺陷几乎不影响PVB膜的有效模量以及热力学性能。

本工作为MLCC流延工艺中筛选PVB聚合物,溶剂体系以及成膜条件提供了参考意义。虽然乙醇是PVB的良溶剂,但实际生产中混合一定量的甲苯,可以降低PVB对于溶液黏度的贡献;同时还会促进PVB分子间的相互作用。在实际生产中,加入适量甲苯也可以避免湿度变化可能带来的缺陷。