基于嵌入式的直投式乳酸菌泡菜发酵系统设计

柏世兵,赵友贵

(1.重庆城市职业学院,重庆 402160;2.重庆工程学院,重庆 400056)

直投式乳酸菌泡菜是在蔬菜中加入乳酸菌固体发酵剂进行深加工发酵而成,具有较高的营养价值,同时能够对人体肠胃功能进行调节,促进人体微量元素的吸收[1]。泡菜发酵过程所用发酵剂主要为液体发酵剂、深冻发酵剂以及固体发酵剂,液体发酵剂活力不稳定,且容易受到杂菌感染;深冻发酵剂菌种活性高,运输和存储过程均要求低温环境;固体发酵剂是一种直投式乳酸菌,使用方便,不容易受到杂菌感染[2]。

本文设计一种直投式乳酸菌泡菜发酵嵌入式系统,保证泡菜发酵过程中的环境参数需求,同时缩短发酵过程,减少人为因素对泡菜质量的影响,提高乳酸菌泡菜的自动化发酵水平。

1 直投式乳酸菌泡菜发酵系统需求

嵌入式发酵系统要求能够实现直投式乳酸菌泡菜的自动发酵和半自动发酵,同时能够在发酵过程中进行远程交互式操作和发酵过程状态参数监控,保证发酵过程环境参数[3]。嵌入式发酵系统可通过温度传感器和压力传感器获取发酵过程中的相关物理参数,控制器可根据传感器参数进行发酵系统实时调节,对人机交互过程中的响应参数进行调整,保证直投式乳酸菌泡菜发酵过程的顺利进行[4]。

直投式乳酸菌发酵系统设计过程中要充分考虑系统使用经济性和使用过程简便安全的原则,能够实时对系统状态进行响应,在进行系统软件设计时,要求系统能够进行多领域扩展,满足发酵系统的长期稳定使用。

2 直投式乳酸菌泡菜发酵系统总体设计

通过对乳酸菌泡菜发酵过程和系统需求进行分析,本文基于嵌入式技术设计一种直投式乳酸菌泡菜发酵系统,系统总体框架图见图1。

图1 直投式乳酸菌泡菜发酵系统总体框架Fig.1 The overall framework of the direct vat set lactic acid bacteria pickle fermentation system

生物反应器是直投式乳酸菌泡菜发酵系统的核心,主要包含进气模块、排气模块、进料模块、出料模块、回卤水模块、保温模块以及清洗辅助模块[5]。直投式乳酸菌泡菜发酵系统生物反应器结构组成见图2。

图2 直投式乳酸菌泡菜发酵系统反应容器结构图Fig.2 Structure diagram of reaction vessel for the direct vat set lactic acid bacteria pickle fermentation system

生物反应容器选用立式压力容器,顶部安装观察和照明设备,容器内壁与外壁之间设计一种螺旋向上布置的管路保温层,热水从容器保温层下部进入,螺旋上升至保温层出口,实现容器保温功能[6]。

容器进气模块主要配置压缩空气和惰性气体管路,压缩空气用于在出料前进行搅拌和容器增压,惰性气体用于发酵过程中的搅拌,同时将发酵产生的气体排出,保持容器内部环境为缺氧环境[7-8]。在两路进气管路上均设置两级气体净化装置,提高进入容器中的气体清洁度,管路中设置不同的阀门用于进行气体通断控制,传感器用于为系统控制过程提供过程参数。

容器内排气模块包含主动排气支路和被动排气支路,对发酵过程中的进料进行抽真空处理,同时对容器中的压力进行平衡[9]。主动排气支路由真空泵和排气控制阀门组成,在进料过程中将容器中的气体抽出,使容器内形成负压环境。被动排气支路由气压表、排气阀以及压力传感器组成,气压表用于对容器内的压力进行观察,压力传感器可将发酵过程中容器内的压力反馈至核心控制器,用于发酵过程参数监测和发酵过程自动化控制,当容器内压力超过设定值时,排气阀打开,气体经过被动排气支路排出[10]。

进料模块主要包含配料箱、主进料管、进料阀以及两条副进料管。泡菜发酵系统采用负压进料的方式,保证在进料过程中能够将卤水和发酵原料全部吸入反应容器内,并且不损坏泡菜外观[11]。当发酵容器内需要进料时,被动排气支路阀门关闭,主动排气支路阀门、进料阀门以及真空泵均打开,此时容器内形成负压,发酵原材料进入容器内,当进料结束时,主动排气支路阀门、进料阀门以及真空泵关闭。

出料模块包含容器底部和容器出料口两条进气支路,利用气压进行泡菜出料,能够避免出料过程中机械机构对泡菜的损伤[12-13]。当需要出料时,出料口进气支路通入压缩空气对容器内的泡菜和卤水进行搅拌,使二者能够充分混合,同时防止泡菜在容器底部沉积堵塞出料口。搅拌完成后,反应容器底部进气支路通入压缩空气,使容器内压力升高,将容器内的泡菜和卤水挤入出料支路,泡菜沿出料支路流入出料箱,出料箱中的过滤板将泡菜和卤水进行分离[14]。

回卤水模块用于将过滤分离后的卤水进行回收,节约菌种数量,同时加快泡菜发酵速率,回卤水模块包含回卤水支路和排水支路,当反应容器内需要回卤水时,回卤水管路阀门和卤水泵打开,卤水流入反应容器内。

乳酸菌泡菜发酵最佳工艺温度为26~32 ℃,当容器内温度低于最佳发酵温度时,乳酸菌活性降低,发酵容器采用保温模块进行温度调节。采用蒸汽加热的方式进行加热,水蒸气经热水箱底部进入螺旋保温管路,使温度上升,在保温层回水管路上,利用温度传感器对回水温度进行采集,控制器对加热蒸汽温度进行调节,保证反应容器内的发酵温度处于最佳发酵工艺温度范围内。

3 嵌入式发酵系统软硬件设计

直投式乳酸菌泡菜发酵系统在发酵过程中通过对相关的阀门和电机进行控制,利用相关传感器对环境参数进行采集,实现发酵过程的自动化和智能化控制。系统硬件以现场控制器为核心,通过RS232总线进行现场人机交互过程通信,通过RS485总线进行远程上位机通信。嵌入式系统硬件结构图见图3。

图3 直投式乳酸菌泡菜发酵嵌入式系统硬件结构图Fig.3 Hardware structure diagram of embedded system for direct vat set lactic acid bacteria pickle fermentation

直投式乳酸菌泡菜发酵系统现场控制器包含输入输出控制电路和信号采集电路,能够对系统机械装置进行控制,对发酵过程中的各种调节控制开关信号量进行光耦隔离后传输至现场控制器,保护现场控制器不受环境干扰,对过程中的相关模拟信号先进行数据格式转换,再经过现场控制器的转换电路输出相关电压信号,减少电磁干扰对模拟信号的影响。

嵌入式乳酸菌泡菜发酵系统采用三相四线制进行供电,利用旋转手柄进行控制柜操作,同时采用QF1、RCD以及SPD进行电路保护。系统采用24 V直流电源对其中的传感器、现场控制器以及触摸屏等进行供电,可以有效减少信号传输过程中的电磁干扰,对系统中的继电器供电时采用另一路独立24 V电源,防止使用过程中产生的电磁辐射对信号产生干扰。

乳酸菌泡菜发酵系统人机交互包含使用现场控制器、现场终端触摸屏以及远程上位机等,其中现场触摸屏包含反应器、管道、系统阀门以及驱动电机等控制,可在触摸屏上进行直观显示和控制指令操作,实现对所有执行设备和部件的控制[15-16]。现场触摸屏具有USB传输接口、RS232以及RS485等通信接口,能够进行外部扩展,同时与现场控制器之间进行相互数据传输。远程上位机采用RS484通信总线与现场控制器进行数据交互传输,现场控制器对系统的所有设备进行控制。远程上位机能够使操作人员在中控室对发酵过程进行远程监控,同时能够对发酵状态参数以及发酵历史数据进行查询。

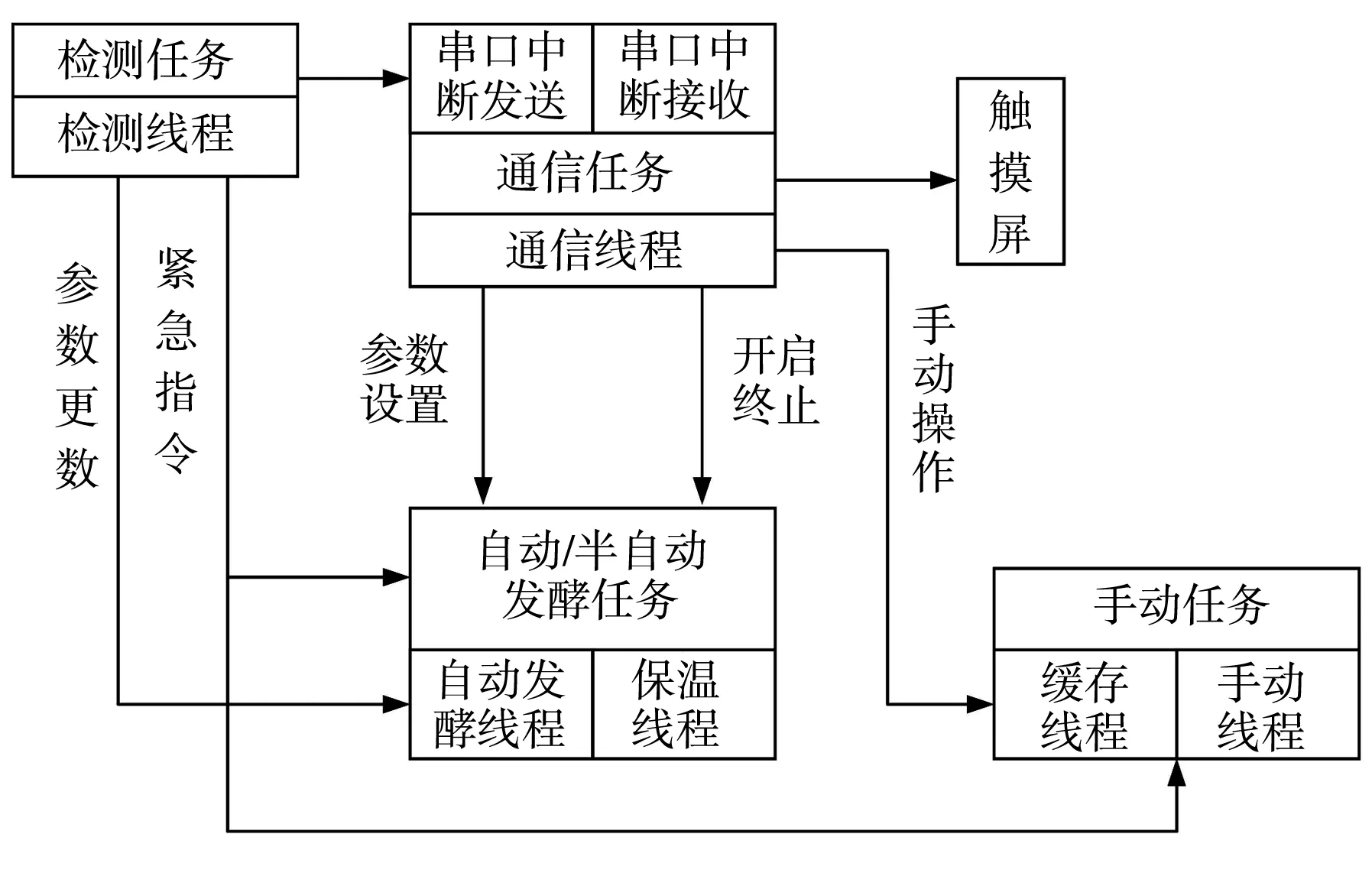

乳酸菌泡菜发酵系统软件是按照发酵过程任务进行设计,软件进行任务实现过程中采用线程传输的方式。乳酸菌泡菜发酵系统主要包含检测任务、自动任务、半自动任务、手动任务以及通信任务。乳酸菌泡菜发酵系统软件整体框架见图4。

图4 泡菜发酵嵌入式系统软件流程框架图Fig.4 Software flow chart of embedded system for pickle fermentation

4 系统模拟测试

乳酸菌泡菜发酵系统设计搭建完成后,在执行过程中主要包含系统输入输出、信号采集以及系统运行过程通信等,因此在实验室条件下进行乳酸菌泡菜发酵系统模拟测试。测试过程中选用9路模拟信号以及3路开关信号模拟测试平台,其中9路模拟信号包含水箱温度、反应容器温度、压力、pH值以及液位,3路开关信号包含反应器液位开关以及急停开关。

乳酸菌泡菜发酵系统输入输出模拟测试时,拨动模拟平台开关,观察系统程序运行结果为1或者0;乳酸菌泡菜发酵系统信号采集测试时,旋转模拟平台电位器,观察系统程序变量变化值和人机交互界面显示值;乳酸菌泡菜发酵系统通信测试时,向系统发送指令代码,观察人机交互界面上阀门和电机的开关状态。乳酸菌泡菜发酵系统模拟测试结果见表1。

表1 嵌入式系统模拟测试结果Table 1 Simulation test results of embedded system

5 结论

本文结合嵌入式系统理论和乳酸菌泡菜发酵工艺,设计一种自动化直投式乳酸菌泡菜发酵系统。根据系统功能需求进行系统硬件模块设计,按照乳酸菌泡菜发酵过程中的任务需求进行多线程任务设计。模拟测试结果表明该系统运行过程中具有较高的可靠性,能够快速对控制指令进行响应,并且具有较好的系统扩展性能。