液氮洗冷箱工艺气压差升高因素分析及预防措施

张伟华

(中海石油华鹤煤化有限公司, 黑龙江鹤岗 154100)

中海石油华鹤煤化有限公司(简称华鹤公司)现有1套年产30万t合成氨、52万t大颗粒尿素装置(简称3052项目),配套建设年产60万t新华煤矿为3052 项目提供原料煤。3052 项目中煤气化采用美国GE水煤浆气化技术,变换采用宽温耐硫变换工艺,脱硫、脱碳采用大连低温甲醇洗工艺,合成气精制采用杭州制氧机集团股份有限公司(简称杭氧公司)的液氮洗工艺,氨合成采用丹麦Topsoe技术,尿素装置采用斯塔米卡邦2000+TM技术,其他装置均采用国内先进成熟技术。

3052 项目自2015年5月9日成功投产运行至今,全系统基本达到了设计能力,实现了安稳长满优的正常生产运行。2021年8月中修后,在开车过程中,液氮洗冷箱工艺气压差增高,被迫复热后再开车,延长了开车时间,对生产大平衡造成一定影响。笔者就华鹤公司液氮洗装置检修开车后的运行情况进行总结和介绍。

1 液氮洗的基本原理和工艺流程

1.1 基本原理

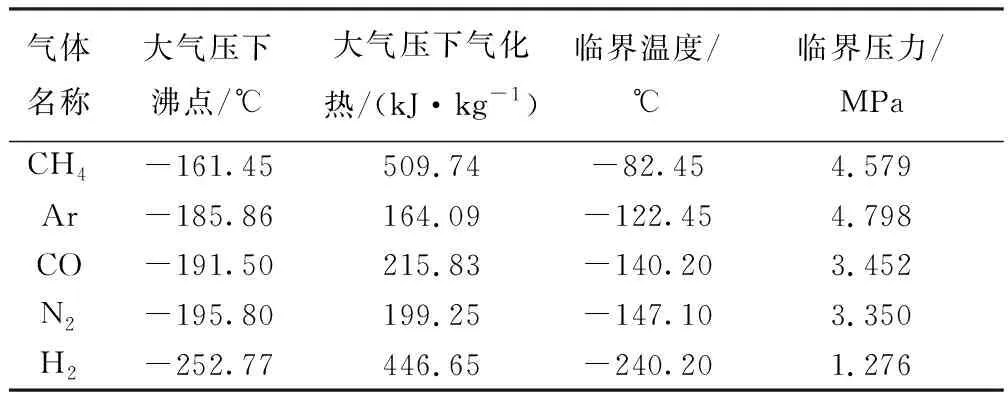

液氮洗脱除原料气中少量一氧化碳,是基于原料气中各组分沸点不同的特性进行的。在原料气中,氢的沸点最低,其次是氮气、一氧化碳、氩气、甲烷等,不同气体的有关物理性质参数见表1。由于一氧化碳的沸点比氮气高并能溶解于液氮中,因此可以利用液氮洗涤少量的一氧化碳,并能使各种杂质以液态与氢气分离,从而使原料气得到最终净化[1]。

表1 不同气体有关物理性质参数

液氮洗涤一氧化碳为物理过程,是利用空气分离装置所得到的高纯度液氮在洗涤塔中与原料气接触,一氧化碳被冷凝在液相中,而一部分液氮蒸发到气相中。由于甲烷、氩气和氧气的沸点均比一氧化碳高,所以这些组分也同时被冷凝,并随着一氧化碳的冷凝液和液氮一起从洗涤塔排出,成为一氧化碳馏分;而原料气体中的氢气不易溶解于液氮中,因此达到了液氮洗涤净化原料气体中甲烷、氩气和一氧化碳的目的。

1.2 工艺流程

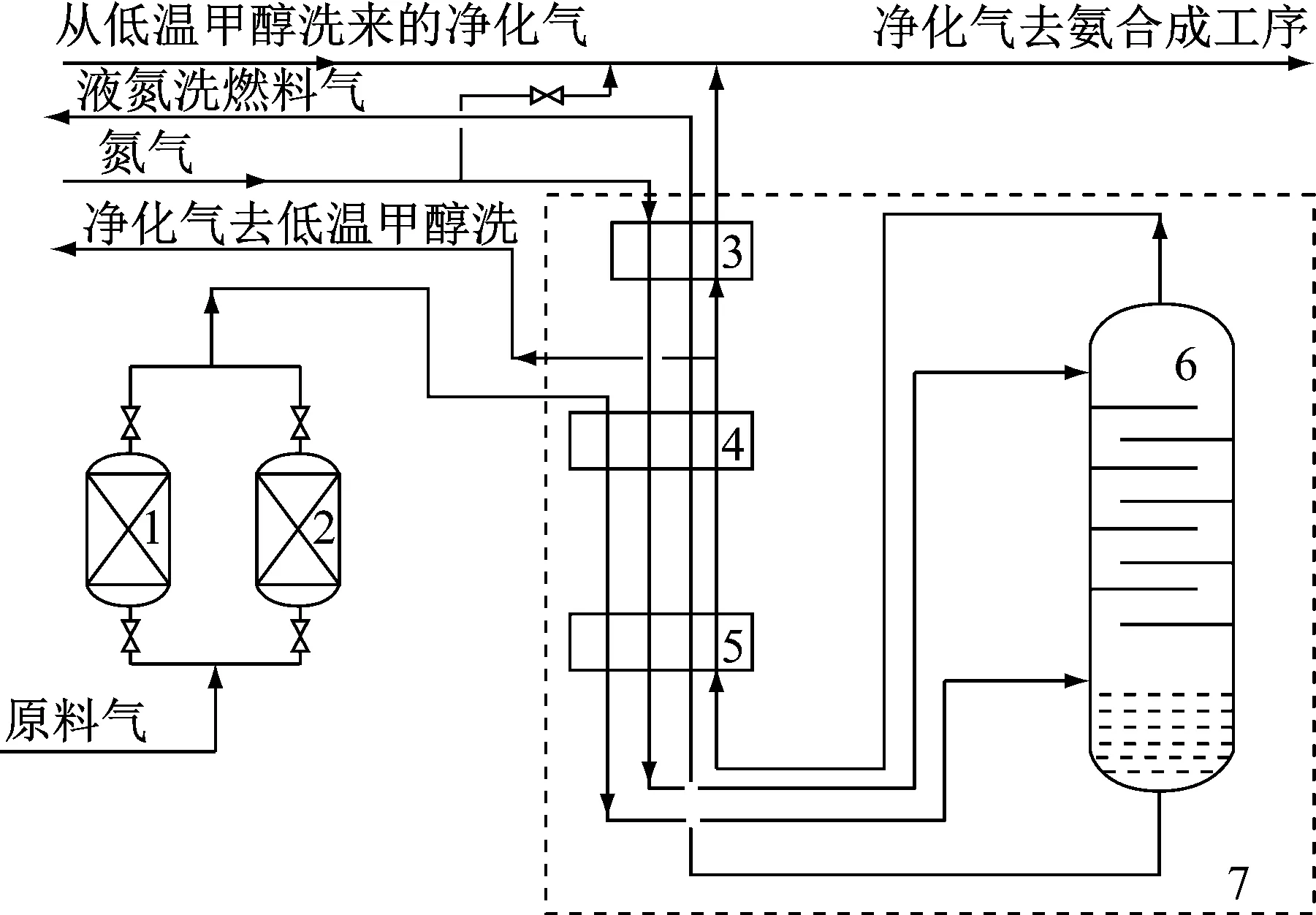

液氮洗工艺利用分子筛先将合成气中微量的二氧化碳、甲醇在进冷箱之前吸附除去,然后利用液氮在-189 ℃低温条件下除去合成气中残余的甲烷、氩气和一氧化碳等微量杂质,并配置氢氮比(质量比)为 3∶1 的合成气,供氨合成工序使用。虽然液氮洗工艺流程复杂,投资相对较大,但由于其气体净化度高,φ(H2+N2)可以达到 99.99%,可有效降低氨合成过程中的弛放气量,因此被大型合成氨装置广泛使用,尤其在液氮洗装置上游配置低温甲醇洗工艺时,更有利于冷量的利用[2]。液氮洗工艺流程见图1。

1,2—分子筛吸附器;3—高压氮气冷却器;4—1#原料气冷却器;5—2#原料气冷却器;6—氮洗塔;7—冷箱。图1 液氮洗涤工艺流程简图

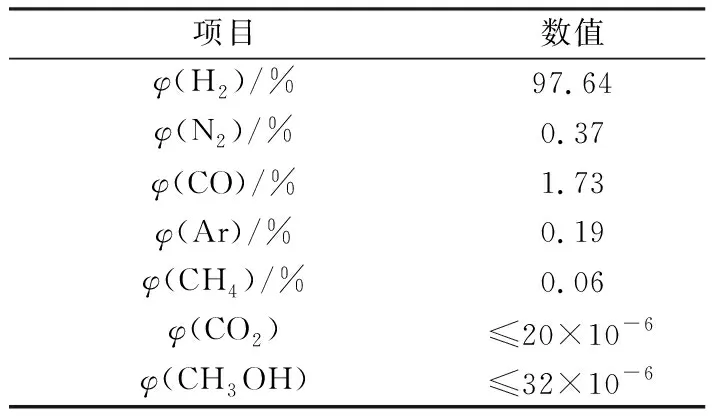

从低温甲醇洗工序来的原料气(体积流量为90 509.08 m3/h、温度约为-60.85 ℃、压力为5.60 MPa)先进入分子筛吸附器,将其中含有的微量甲醇和二氧化碳脱除,以免其在冷箱内冻结而引起低温设备和管道堵塞。原料气的气体组分分析见表2。

表2 原料气的气体组分分析

经分子筛吸附器处理后的原料气送入冷箱中的1#原料气冷却器和2#原料气冷却器,在此被返流的氮洗气、燃料气和循环氢气冷却至-188 ℃,然后进入氮洗塔下部。原料气中所含的如一氧化碳、氩气和甲烷等气体在氮洗塔中被顶部来的液氮洗出,净化后的含有少量氮气的氮洗气自塔顶离开,经2#原料气冷却器复热,然后将高压氮气管线中来的氮气配入,氢氮比(质量比)基本达到3∶1后,再经过1#原料气冷却器复热,其中:一部分送至低温甲醇洗工序,补回由原料气自低温甲醇洗工序带来的冷量;另一部分继续在高压氮气冷却器中复热至环境温度后出冷箱,与来自低温甲醇洗工序复热后的净化气混合,再经精配氮实现准确的氢氮比后作为净化气送入氨合成工序。

高压氮气来自界区外的空分装置,其温度为40 ℃、压力为6.2 MPa,经高压氮气冷却器和1#原料气冷却器被返流气体冷却后,其中大部分经节流直接与自氮洗塔顶部来的氮洗气混合,氢氮比(质量比)基本达到3∶1,其余部分继续在1#、2#原料气冷却器中冷却并液化,液氮进入氮洗塔顶部作为洗涤液[3]。

2 事故概况

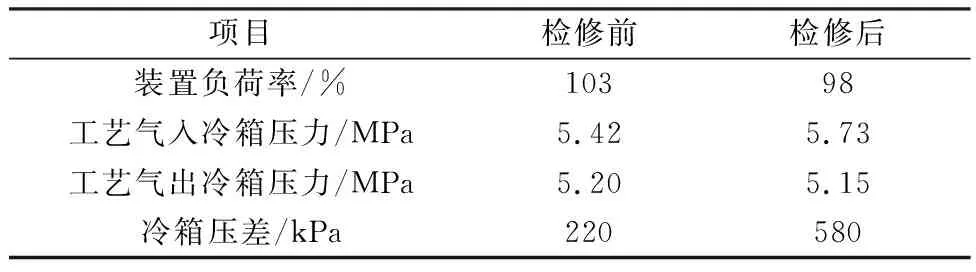

2021年7月19日08:00:00,华鹤公司按照检修计划,对整个装置进行停车检修,液氮洗装置按照计划本次检修有两项重点工作:(1) 对液氮洗分子筛进行全部更换;(2) 对液氮洗冷箱内管道和设备进行加温复热。液氮洗装置顺利停车后,对分子筛进行隔离、泄压、置换,交出更换分子筛。7月29日分子筛更换完成,对分子筛进行程序控制,对分子筛进行升温再生;同时,使用高压氮气对液氮洗冷箱内的管道及设备加温至15 ℃以上后退出高压氮气,冷箱内隔离保压。8月5日09:20:00低温甲醇洗顶部出口净化气合格(φ(总硫)≤0.1×10-6、φ(CO2)≤20×10-6、φ(CH3OH)≤32×10-6),按照操作规程向液氮洗均压,分子筛A冷却;13:00:00分子筛出口净化气合格(φ(CO2+CH3OH)<1×10-6),向冷箱均压导气;15:30:00液氮洗冷液体液位陆续上涨,分析精制气合格,液氮洗导气完成。由于系统开车阶段负荷率没有达到100%,在合成塔开车阶段逐渐加负荷的过程中,工艺气压差逐渐上涨(见表3)。

表3 检修前后液氮洗冷箱工艺气压差

由表3可以看出:冷箱内的换热器或管道中发生了堵塞。若原料气通道的阻力持续增大,将会影响生产负荷;同时,冷量平衡无法维持导致出口的CO含量超标,严重时会造成冷箱内换热器端面温差增大,造成换热器损坏,不仅影响生产的经济运行,而且对设备的安全产生威胁。

3 压差升高表现特征

工艺气压差升高后液氮洗工况表现出分子筛出口在线分析数值较高、冷箱内工艺气流量偏低的特征[4]。

在满负荷液氮洗稳定运行工况下,分子筛吸附器出口在线分析φ(CO2+CH3OH)为0.2×10-6;在冷箱工艺气压差升高过程中,分子筛吸附器出口在线分析φ(CO2+CH3OH)平均为0.66×10-6,通过手动分析分子筛吸附器出口φ(CO2+CH3OH)小于0.5×10-6。一般情况下,分子筛吸附器出口净化气中φ(CO2+CH3OH)应控制在1.0×10-6以下,但仍有微量的二氧化碳和甲醇进入了液氮洗冷箱,在低温的换热器和管道上形成干冰,说明确实有可凝固组分进入工艺气管道。

在满负荷液氮洗稳定运行工况下,冷箱入口工艺气体积流量在86 000 m3/h;工艺气压差升高期间,工艺气体积流量一般在82 000 m3/h左右。

通过以上现象和一段时间的监测运行,由于冷箱内各端面温差在可控范围内(<10 K),冷箱各通道无跑冷现象,由此判断冷箱内各通道能够满足换热需求,但是工艺气通道发生堵塞现象。随即对工艺气压差高现象原因进行排查。

4 事故原因排查

4.1 开车过程排查

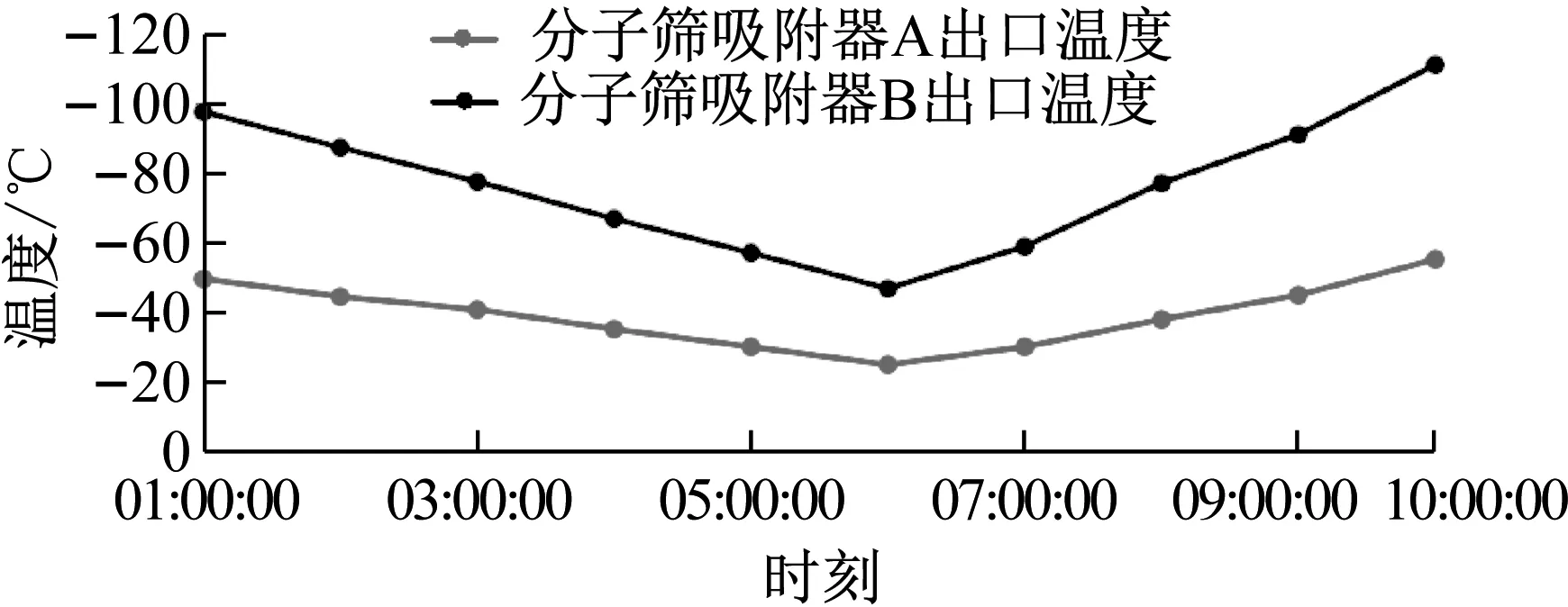

2021年8月5日15:30:00液氮洗导气完成后,在合成气压缩机和二氧化碳压缩机开车过程中,合成气压缩机干气密封压差报警,流量波动较大,对现场进行排查。打开干气密封使用的低压氮气导淋,发现低压氮气导淋排出大量水。随即对合成气压缩机入口低压氮气导淋进行排放、置换,确认氮气导淋无水汽后,合成气压缩机开始缓慢加负荷。液氮洗冷箱工艺气压差升高后针对整个液氮洗开车过程进行排查,发现在开车阶段使用分子筛吸附器A过程中,在冷箱导气时分子筛吸附器出口两个温度点同时同幅度波动,具体数据见图2。

由图2可以看出:分子筛吸附器A在冷箱导气过程中出口工艺气温度出现上涨,最高涨至-25 ℃。在-25 ℃情况下,工艺气是不可能带液态水的,但分子筛吸附器前期再生活化使用的是低压氮气,很有可能是低压氮气带水导致分子筛吸附器内进入水汽,进而在导气过程中,分子筛吸附器内可能存在冰晶;随着工艺气进入到冷箱内,冰晶在1#原料气冷却器换热器入口聚集,迫使换热器工艺气管道堵塞流通不畅,使工艺气压差升高。这就解释了冷箱内各换热器换热正常而工艺气压差升高的原因。随即对整个分子筛吸附器系统和低压氮气系统进行全面排查[5]。

图2 冷箱导气分子筛吸附器出口温度曲线图

4.2 分子筛吸附器系统排查

4.2.1 氮气加热器内漏排查

氮气加热器使用中压蒸汽加热氮气,用于分子筛吸附器再生氮气的热源,如果氮气加热器发生内漏,会使中压蒸汽漏入再生氮气系统,进入分子筛吸附器,造成分子筛吸附器进水。对分子筛吸附器氮气加热器氮气侧进出口进行露点分析,氮气加热器入口露点为-52 ℃,出口露点为-54 ℃,虽然氮气加热器内漏情况排除,但氮气露点温度较高,证明氮气内仍然含有水分。

4.2.2 氮气冷却器排查

对分子筛水冷器进行内漏排查,尽管氮气冷却器为检修新换设备,加之循环水和低压氮气压差并不大,存在内漏的可能性不大,但是为了彻底找到水汽进入分子筛吸附器的原因,在分子筛吸附器不加热阶段将水冷器循环水切除,查看循环水排液,无氮气排出,水冷器内漏情况排除。

4.2.3 分子筛吸附器排查

在分子筛吸附器A再生冷却阶段,将分子筛吸附器隔离、泄压,拆下分子筛吸附器底部盲盖,对分子筛吸附器底部进行检查,确认无粉化现象;同时,将分子筛吸附器出口过滤器拆下,过滤器内无任何粉末和杂质,过滤器滤网无破损,证明分子筛吸附器无粉化情况。检查完毕后投用分子筛吸附器程序控制。

4.3 氮气系统排查

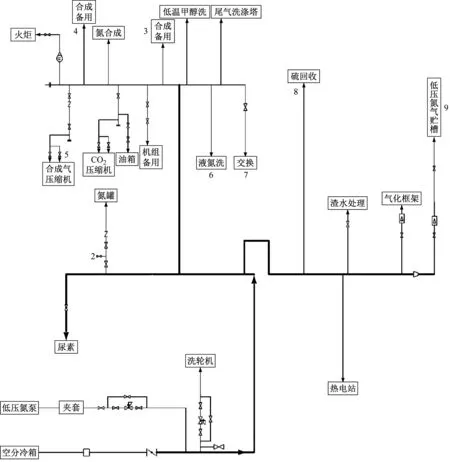

排除分子筛吸附器系统内漏进水后,对整个低压氮系统进行排查,低压氮气系统见图3。

图3 低压氮系统图

氮气导淋的排查位置共9处,具体见表4。

表4 全系统氮气导淋确认表

由表4可以看出:

(1) 氮气管线含水导淋共4处,4处含水导淋的共同特点为都在氮气管网的末端。

(2) 空分装置导淋无水,空分装置氮气源头带水可能性不大。

(3) 氮气管网沿途各装置导淋无水,表示装置目前正向氮气管线内带水的结论排除。

(4) 停车检修期间水漏入低压氮气管网的可能性很大。

5 原因分析及处理措施

鉴于液氮洗冷箱工艺气压差无下降趋势,低压氮气管网进水事故的严重性,决定对液氮洗及后系统停车,液氮洗系统冷箱加温。对整个氮气管网进行排水置换查找进水原因。

5.1 原因分析

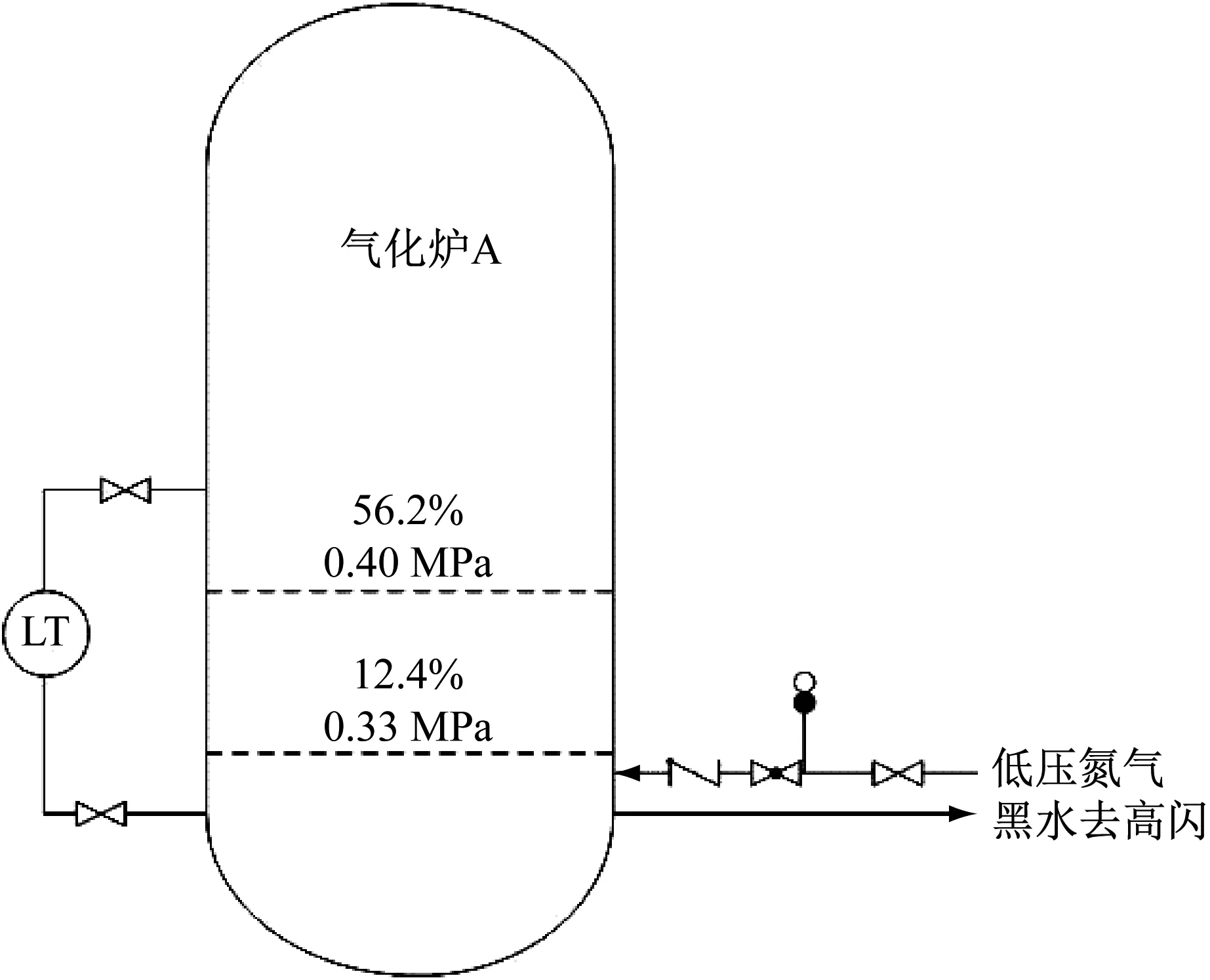

对装置所有连接低压氮气管线的设备进行排查,通过查找过程记录,发现气化装置气化炉A在检修期间,使用低压氮气对气化炉A进行气密的过程中,由于停车期间整个低压氮气管网由空分低压事故氮泵作为动力源,低压事故氮泵为往复式泵,随着用户对氮气的使用,加之往复式泵的特点,低压氮气压力会有一定幅度的涨降。气密示意图见图4。

图4 气化A炉气密示意图

气化炉A在气密前,炉内建立56.2%的液位,随着低压氮气的不断充入,气化炉压力不断上升,而低压氮气入气化炉管线设备口位置在气化炉液相送高闪管线靠上位置,当气化炉内压力与低压氮气管网压力一致时,加上56.2%液位静压,导致气化炉低压氮气入口压力大于低压氮气压力,导致气化炉与低压氮气管网间存在压差,本身低压氮气管线还存在止逆阀,正常情况情况下气化炉内液体不会倒流入低压氮气管网内。气化炉A压力液位趋势见图5。

图5 气化炉A压力液位趋势

氮洗塔在使用低压氮气气密后压力升至0.40 MPa后,氮洗塔内压力基本和低压氮气管网压力一致,加之往复式低压事故氮泵压力有一定幅度的波动,在止逆阀失效的情况下,气化炉内液位通过压差,氮洗塔内的水反串入至低压氮气管线内,随着压力降至0.33 MPa,液位降至12.4%,压差达到平衡,停止进水,造成低压氮气管网进水事故。所以低压氮气止逆阀失效,风险辨识不到位是低压氮气进水的根本原因。

5.2 处理措施

5.2.1 低压氮气管网

查找到根本原因后,排除进水风险,对整个低压氮气管网进行排水、置换、露点分析。具体内容如下:

(1) 打开整个低压氮气管网导淋进行排放、置换。

(2) 对低压氮气管网4处π形低点管线开孔、加阀、排放、置换。

(3) 无水排出后对空分送出低压氮气总管导淋、合成气压缩机氮气导淋、液氮洗氮气导淋、变换氮气导淋、气化氮气导淋5处低压氮气末端导淋进行露点分析,连续3次露点温度<-60 ℃,置换合格。

5.2.2 液氮洗装置

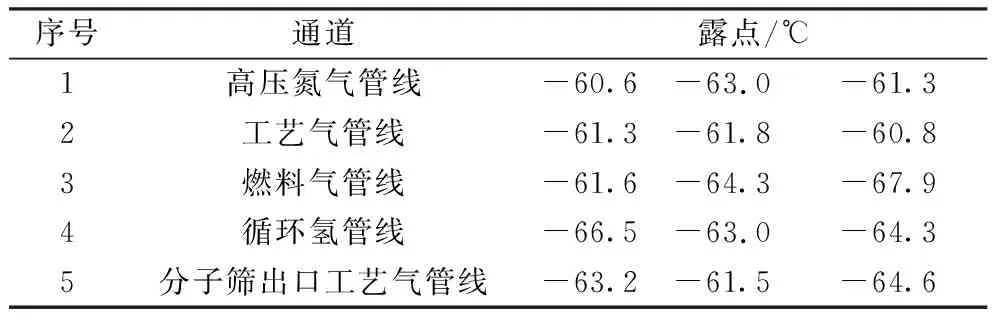

停车后对液氮洗冷箱进行排液复热, 复热原则是不留死角, 保证冷箱内所有管线回温合格。正常的冷箱回温干燥使用高压氮气,手动分析高压氮气露点连续3次合格(<-60 ℃),分别将高压氮气引入氮洗塔流经节流阀、冷排放阀和火炬气管线, 经燃料气通道、净化气通道及循环氢通道排放。复热时, 要求控制升温速率<15 K/h, 同时控制换热器端面温差<60 K,防止复热过程中损坏设备。各通道温度复热至0 ℃以上后,每隔 1 h 分别在高压氮气通道、净化气通道,以及循环氢通道和燃料气通道的 4个排放口取样分析露点温度,连续分析3次露点温度<-60 ℃时结束复热。确认低压氮气露点合格后,对分子筛A/B进行彻底再生,再生出口温度>200 ℃,同时延长1 h加热时间,再生氮气体积流量>5 000 m3/h。在吹冷阶段末期,分析分子筛出口露点<- 60 ℃,2个分子筛分别再生3次后,备用[6]。冷箱内各通道数据见表5。

表5 液氮洗复热各个通道露点数据

处置完毕后,2021年8月11日液氮洗进行冷却积液开车,8月12日冷箱接气开车后运行正常。

6 预防措施

通过液氮洗冷箱工艺气压差事故,华鹤公司制定了严格的公用物料使用规定和液氮洗开车规定:

(1) 与公用物料相连的设备、管线、阀门在使用前和使用后必须确认绝对隔离。

(2) 在生产中连续使用低压氮气的设备部位,必须设置止逆阀,防止工艺气体倒流;其他正常生产不使用氮气的部位,停用后应及时采取盲板隔离或双阀关闭、中间导淋打开,防止介质互窜,影响分子筛的再生效果。

(3) 遇上开停车重新引用公用物料(低压氮气、高压氮气、工厂空气、仪表空气)的情况必须重新进行露点分析,连续3次合格后方可引入。

(4) 每日对分子筛吸附器再生低压氮气进行露点分析1次。

(5) 液氮洗开车冷却分子筛吸附器完成后,不但要分析φ(CO2+CH3OH)(应<1×10-6),而且要分析出口工艺气露点(应<-60 ℃)。

(6) 系统长期停车必须进行冷箱复温操作,且复温操作必须按操作规程进行。

7 结语

介绍了华鹤公司典型的公用物料互窜引起冷箱堵塞的事故。但是冷箱冻堵还有很多途径, 如净化气击穿分子筛吸附器带入冷箱、甲醇洗和液氮洗共用的放空线反窜到冷箱、水或二氧化碳窜到中压氮气中带入冷箱、分子筛吸附器加热器内漏后水汽进入冷箱。不论是何种途径导致冷箱冻堵,都会对生产造成较大的影响,甚至会损坏设备。因此,需要积极采取科学的技术防范措施,深刻汲取事故教训,加强操作和管理人员的培训,提升专业管理水平,以避免液氮洗冷箱的冻堵事故,为装置长周期稳定运行提供有力的技术保障。