轮式丘陵山地拖拉机扭腰姿态调整装置设计与试验

张开兴 张 斓 李政平 殷月鹏 刘贤喜,3 赵秀艳

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东五征集团有限公司,日照 276800;3.山东省农业装备智能化工程实验室,泰安 271018;4.山东农业大学信息科学与工程学院,泰安 271018)

0 引言

“十三五”以来,我国丘陵山区的农业机械化水平不断提高,作为最主要的农业动力机械,丘陵山地拖拉机的需求量持续增加[1-5]。但是,丘陵山区坡地居多且不平,拖拉机在作业时容易出现滑移倾翻的危险,驾驶人员安全无法保证,生产效率低下,会造成直接的经济损失[6-8]。因此,设计具有姿态调整功能的丘陵山地拖拉机对于丘陵山区的农业机械化发展具有非常重要的意义。

国外对于丘陵山地拖拉机姿态调整的研究开始较早,瑞士Aebi公司生产的TT270型和奥地利Reform公司生产的Mountry100型山地拖拉机具有较好的稳定性[9];LEONARD等[10]设计了一种车辆自动调平系统,通过测量车身倾斜角来进行姿态调整;AHMADI[11]设计了一种拖拉机动态调平模型,研究了在位置扰动下,速度、坡度及地轮摩擦因数对拖拉机横向稳定性的影响;国内对于丘陵山地拖拉机的研究起步较晚,齐文超等[12]设计了一种基于双闭环PID控制算法的丘陵山地拖拉机姿态主动调整系统,研制了一种姿态调整机构,使拖拉机在坡地作业时能够缩短车身调平时间;彭贺等[13]基于液压缸驱动的轮式拖拉机车身四点调平机构,设计了一种能实现丘陵山地轮式拖拉机车身调平且传递动力的新型车身调平系统;孙景彬等[14]提出基于平行四杆机构的车身横向调平方案和基于双车架机构的纵向调平方案,设计了一种遥控全向调平山地履带拖拉机,整机能够在0°~15°的横向坡地和0°~10°的纵向坡地实现车身的调平。

目前对姿态调整式丘陵山地拖拉机的研究大部分处于理论分析和样机研发阶段[15-16],主要实现的是车身调平功能,拖拉机在静止状态下能够实现差高调平,但是由于拖拉机车身属于刚性连接,当一侧轮胎通过障碍物时,其余轮胎会出现不能着地的情况,因此此类拖拉机不能很好地适应丘陵山地的作业环境。基于此,本文设计一种轮式丘陵山地拖拉机扭腰姿态调整装置,根据丘陵山地拖拉机的实际行走状态调节前后车身产生相对转动,实现拖拉机对复杂作业环境的适应以提高其稳定性,为姿态调整式丘陵山地拖拉机的研究提供参考。

1 整机结构与稳定性

1.1 姿态调整要求

结合丘陵山地特殊的地形地貌,在保证安全性的前提下,要求设计的姿态调整装置需要满足以下使用要求:①在拖拉机车身姿态调整过程中,车身需根据作业地面的变化实现快速姿态调整,尽量缩短车身姿态调整过程中耗费的时间。②轮式拖拉机作业过程中,需要克服由于作业坡地高低不平、障碍物多导致拖拉机轮胎受力不均的问题,有效避免轮式拖拉机构件的磨损和变形。③在姿态调整过程中,尽量避免车轮悬空的情况,并减少对地面破坏,提高作业效率。

1.2 整机结构与技术参数

如图1所示,轮式丘陵山地拖拉机主要由电子控制单元ECU、智能方向盘、发动机、前驱装置、后驱装置、扭腰姿态调整装置等构成。

在丘陵山地作业时,拖拉机前部的环境感知模块对农田边缘、障碍物和地面起伏情况进行监测,并将监测信号实时传送给ECU,ECU控制扭腰姿态调整装置工作,调节前、后驱动装置摆动,通过姿态调整使拖拉机适应丘陵山地作业环境,提高拖拉机的稳定性。整机的主要技术参数如表1所示。

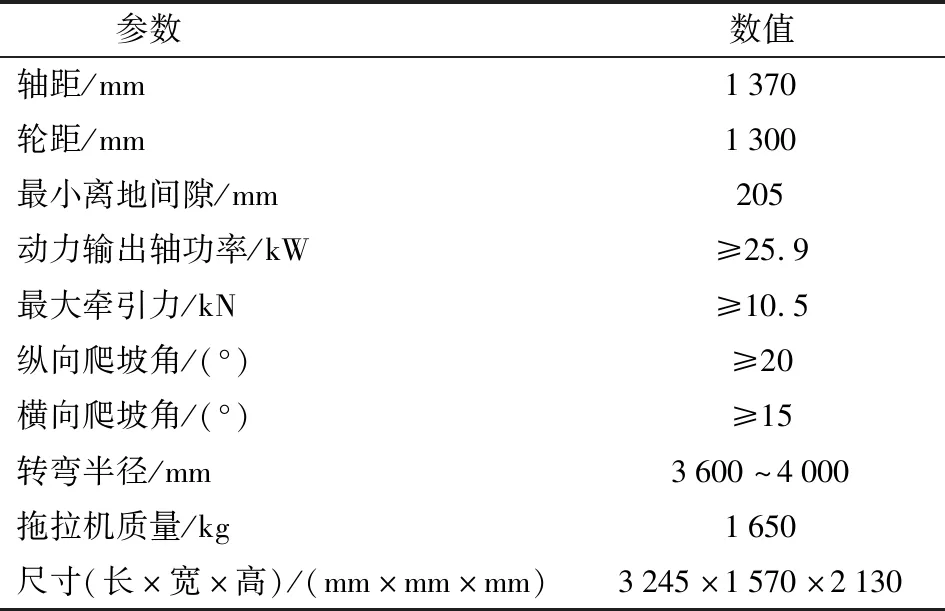

表1 主要技术参数Tab.1 Main technical parameters

1.3 拖拉机稳定性

丘陵山地不易通行且工作环境复杂,为确保拖拉机能够顺利完成作业,需研究其通过稳定性,为扭腰姿态调整装置的设计提供基础。

1.3.1纵向坡地

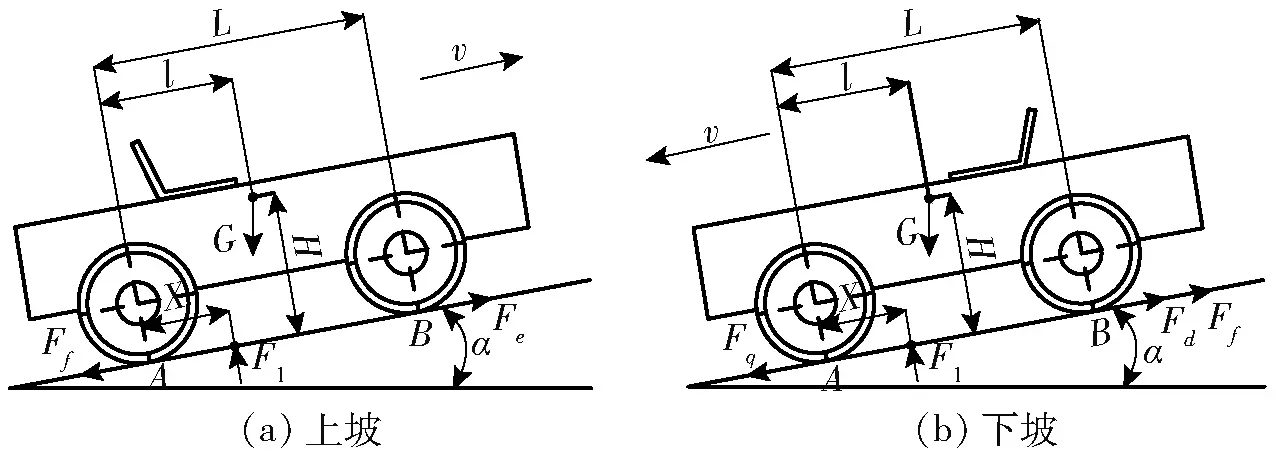

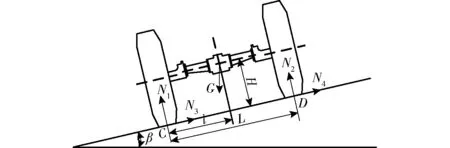

拖拉机的纵向稳定性是指拖拉机在纵向坡地作业时不发生倾翻或滑移的能力[17]。拖拉机在纵向坡地作业时的受力情况如图2所示。拖拉机沿着坡地的方向纵向低速行驶,不考虑速度的变化,将其认定为匀速行驶,忽略空气阻力的影响。

图2 拖拉机纵向坡地受力图Fig.2 Longitudinal slope force diagrams of tractor

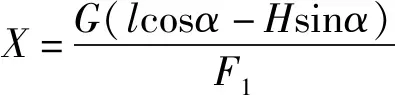

图2中,L为拖拉机的轮距;Fe为上坡受到的牵引力;Ff为车轮受到的滚动阻力;Fd为下坡时的制动力。对车轮与地面接触点A进行受力分析,点A力矩平衡,可得到

F1X+GHsinα-Glcosα=0

(1)

(2)

式中F1——地面对轮胎的反作用力,N

G——拖拉机整机重力,N

l——拖拉机质心到点A的横向距离,mm

H——拖拉机质心到地面的垂直距离,mm

α——纵向斜坡角,(°)

X——反作用力到地面接触点的距离,mm

分析式(2),随着斜坡角α的增大,F1逐渐向点A移动,当F1移动到点A即作用于轮胎时,拖拉机会失去稳定性,发生滑移侧翻。因此,当拖拉机在纵向坡作业时,防止发生侧翻的条件为

(3)

(4)

1.3.2横向坡地

拖拉机的横向稳定性是指丘陵山地拖拉机静止在横向坡地时不发生滑移失控和侧翻的能力[17],地面倾角是导致拖拉机侧翻最主要因素。拖拉机静止在横向坡地时的受力情况如图3所示。

图3 拖拉机横向坡地受力图Fig.3 Transverse slope force diagram of tractor

图3中,N1、N2分别为左右轮胎受到的地面支撑力;N3、N4分别为左右轮胎受到的静摩擦力。对拖拉机左侧轮胎与地面的接触点C取力矩平衡方程,可得

GHsinβ+N2L-Glcosβ=0

(5)

式中β——横向斜坡角,(°)

当斜坡角β=0°时,拖拉机与地面水平,则N3=N4=0,将β=0°代入式(5)中,可得

(6)

拖拉机在地面支撑力的作用下保持稳定,不会发生侧翻现象。

当斜坡倾角β>0°时,拖拉机与水平面间存在角度,将β>0°代入式(5)中,可得

(7)

当N2=0时,拖拉机右轮失去支撑力的作用,会发生侧翻,此时维持拖拉机稳定的最大地面倾角为

(8)

扭腰姿态调整装置的形状和大小会影响拖拉机整机质心的位置,当H增大、l减小时,拖拉机作业的最大横、纵向爬坡角都会减小,H与l过大或过小都不利于拖拉机坡地作业。本文所设计扭腰姿态调整装置会使拖拉机的整机结构产生变化,从而影响拖拉机的作业稳定性。

2 姿态调整装置结构设计

根据拖拉机在丘陵山地作业时的姿态调整要求,设计了一种扭腰姿态调整装置,并对其进行工作原理分析,验证设计的合理性。

2.1 扭腰姿态调整装置结构设计

丘陵山地拖拉机采用前后分段扭腰式柔性连接传动系统布置方案,扭腰姿态调整装置布置于车身中部,可实现车身姿态扭摆,最大摆幅角为15°,提高整机稳定性、通过性。扭腰姿态调整装置如图4所示,包括过桥壳体、前桥壳体、摆动轴、扭腰调整油缸等,其实物图如图4d所示。

图4 扭腰姿态调整装置结构图Fig.4 Structure diagrams of twisting and swinging attitude adjustment device1.前桥壳体 2.滚架 3.前驱动桥轴孔 4.摇摆轴孔 5.过桥壳体 6.摆动轴 7.连接销轴 8.避让凹口 9.扭腰调整拖动机构 10.扭腰调整油缸 11.缸杆套装孔 12.销轴套 13.缸杆套装部件 14.安装座 15.前桥驱动轴 16.扭腰调整拖动槽

扭腰姿态调整装置用于调整前桥壳体与过桥壳体之间的扭动,该装置包括与过桥壳体连接的滚架和两个相对设置的安装座,扭腰调整油缸连接在过桥壳体与滚架之间,通过左、右摆电磁换向阀与三位四通扭腰电磁总控阀并联可以实现双向运动;扭腰调整油缸的缸杆分别固定安装在两个安装座之间,缸套兼做扭腰调整拖动机构并与滚架连接;避让凹口与扭腰调整拖动槽(缸杆套装孔与扭腰调整拖动机构平行设置的U型槽)安装有连接销轴,其外周活动套装有销轴套,销轴套两端分别固定连接在避让凹口的两侧壁上,并设于扭腰调整拖动槽内且外壁与扭腰调整拖动机构固定连接,最大转动角为15°。

2.2 姿态调整装置工作原理

当拖拉机在丘陵山地作业时,环境感知模块将监测到的路面障碍传递给电子控制单元ECU,ECU连接扭腰姿态调整装置,通过控制扭腰调整油缸与滚架的配合使用,前桥壳体随着油缸运动,从而实现拖拉机扭腰姿态调整。不同状态下扭腰姿态调整装置位置变化如图5所示。

图5 不同状态下扭腰姿态调整装置位置Fig.5 Position of twisting and swinging attitude adjustment device under different conditions

如图5a所示,在非扭腰状态下,扭腰姿态调整装置不发生偏转,扭腰调整油缸处于中位;如图5b所示,当前轮通过障碍物时,滚架在扭腰调整油缸的作用下发生偏转,从而带动前驱装置发生转动;如图5c所示,当后轮通过障碍物时,过桥壳体带动后驱动装置绕摆动轴发生一定角度的转动。前、后驱动装置在不同状态下绕摆动轴转动都可以增加前后轮与地面的接触面积,提高拖拉机的稳定性。

拖拉机后驱装置扭腰摆动状态如图6所示。拖拉机在平地行驶时前桥壳体与过桥壳体处于同一水平,二者刚性连接;当拖拉机后轮的一侧通过障碍时,在扭腰调整油缸的作用下,过桥壳体相对前桥壳体绕摆动轴发生偏转,使得后驱装置相对于前驱装置转动一定角度,最大转动角为15°。

图6 后驱装置扭腰摆动状态Fig.6 Swinging of rear drive device

3 轮式拖拉机多工况动力学仿真

为了探究姿态调整装置对丘陵山地拖拉机稳定性的影响,建立了轮式丘陵山地拖拉机约束模型,如图7所示,并进行了扭腰姿态装置工作仿真试验及拖拉机在越障路面、横纵向坡路等多工况下动力学仿真试验。赋予模型部件相应材料与密度,添加轮胎驱动力与接触力,在扭腰装置处添加旋转副和扭簧(Torsion spring),对仿真结果不产生影响的部件均用固定副相连。

图7 轮式丘陵山地拖拉机约束模型Fig.7 Constraint model of wheeled hilly tractor

3.1 扭腰装置工作过程仿真

将扭腰姿态调整装置单独仿真,模拟转动时的工作状态,仿真过程如图8所示。

图8 扭腰姿态调整装置仿真过程Fig.8 Simulation of twisting and swinging attitude adjustment device

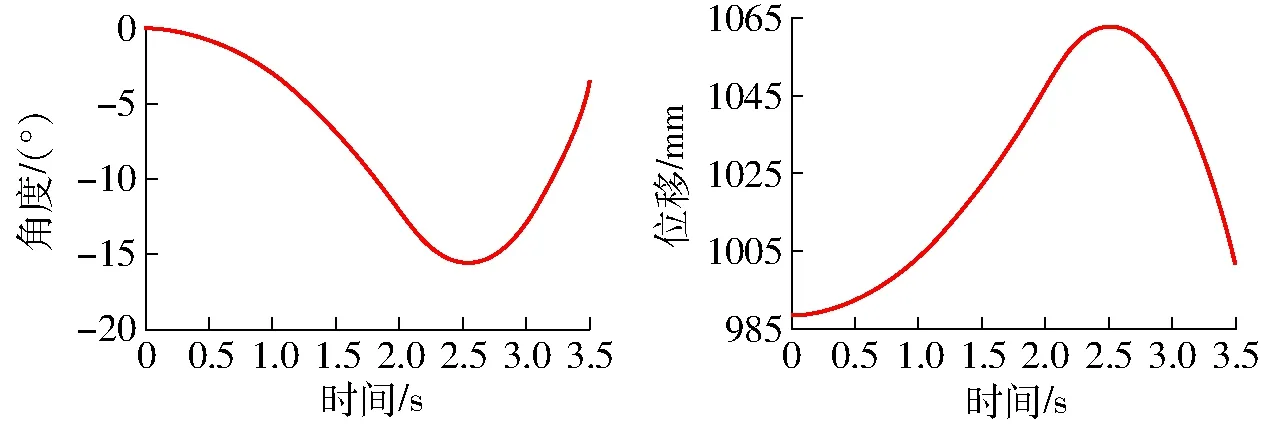

图9 扭腰装置仿真结果Fig.9 Simulation results of twisting device

仿真结果如图9所示,液压油缸向右移动带动扭腰装置右扭腰,到达极限位置时转动的最大角度为15.2°,符合设计要求。在液压缸工作行程最大时,扭腰装置转动角度也是最大,随着油缸向左运动,扭腰装置逐渐回到初始位置。

3.2 坡度稳定性仿真

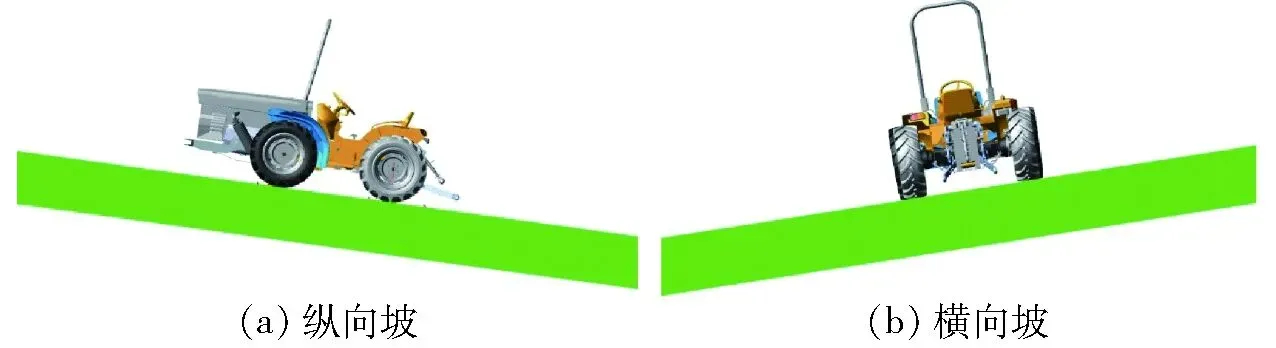

3.2.1坡地模型建立

丘陵山地多为坡地,拖拉机在坡地稳定地行驶与作业是保证拖拉机安全性的一个重要前提[18-19]。建立一个面积较大的平台来模拟坡地,在地面的不同位置添加旋转驱动来模拟地面角度的变化,在仿真过程中形成不同角度的纵向坡与横向坡路面,整体模型如图10所示。

图10 坡地路面仿真Fig.10 Simulation of slope road

3.2.2纵向坡度与横向坡度稳定性仿真

在进行坡度稳定性仿真时,拖拉机刚开始出现滑移或倾翻的瞬间为拖拉机失稳的临界状态,此时坡地角即为该拖拉机的坡地最大稳定角[20],仿真结果如图11所示。

图11 坡度与模型重心位置关系曲线Fig.11 Relationship lines between slope and model center of gravity

由图11a可知,随着纵向坡度的增大,Y轴方向的位移呈线性增加;当地面坡度超过23.2°时,拖拉机重心下降,此时拖拉机出现了滑移,这表明拖拉机在纵向坡地保持稳定的最大稳定角为23.2°。

由图11b可知,随着横向坡度的增加,拖拉机在X轴方向的位移无变化,拖拉机正常直线行驶,当坡度超过16.8°时,拖拉机在横向上产生位移,出现滑移现象,这表明拖拉机在横向坡地保持稳定的最大稳定角为16.8°。

通过仿真丘陵山地拖拉机在不同坡度的运动情况可知,拖拉机纵向坡行驶保持稳定的最大倾角为23.2°,横向坡行驶保持稳定的最大倾角为16.8°,满足使用要求。

3.3 车辆行驶动力学仿真

3.3.1水平越障仿真

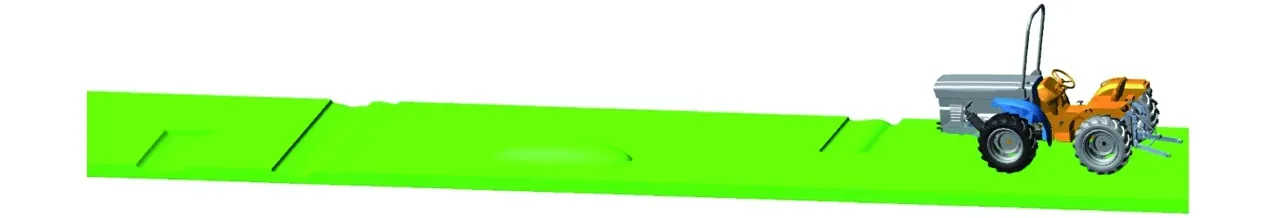

水平越障仿真是指模拟拖拉机在行驶时通过不同障碍时的运动情况,图12为水平障碍路面。

图12 水平越障路面Fig.12 Road of horizontal obstacle

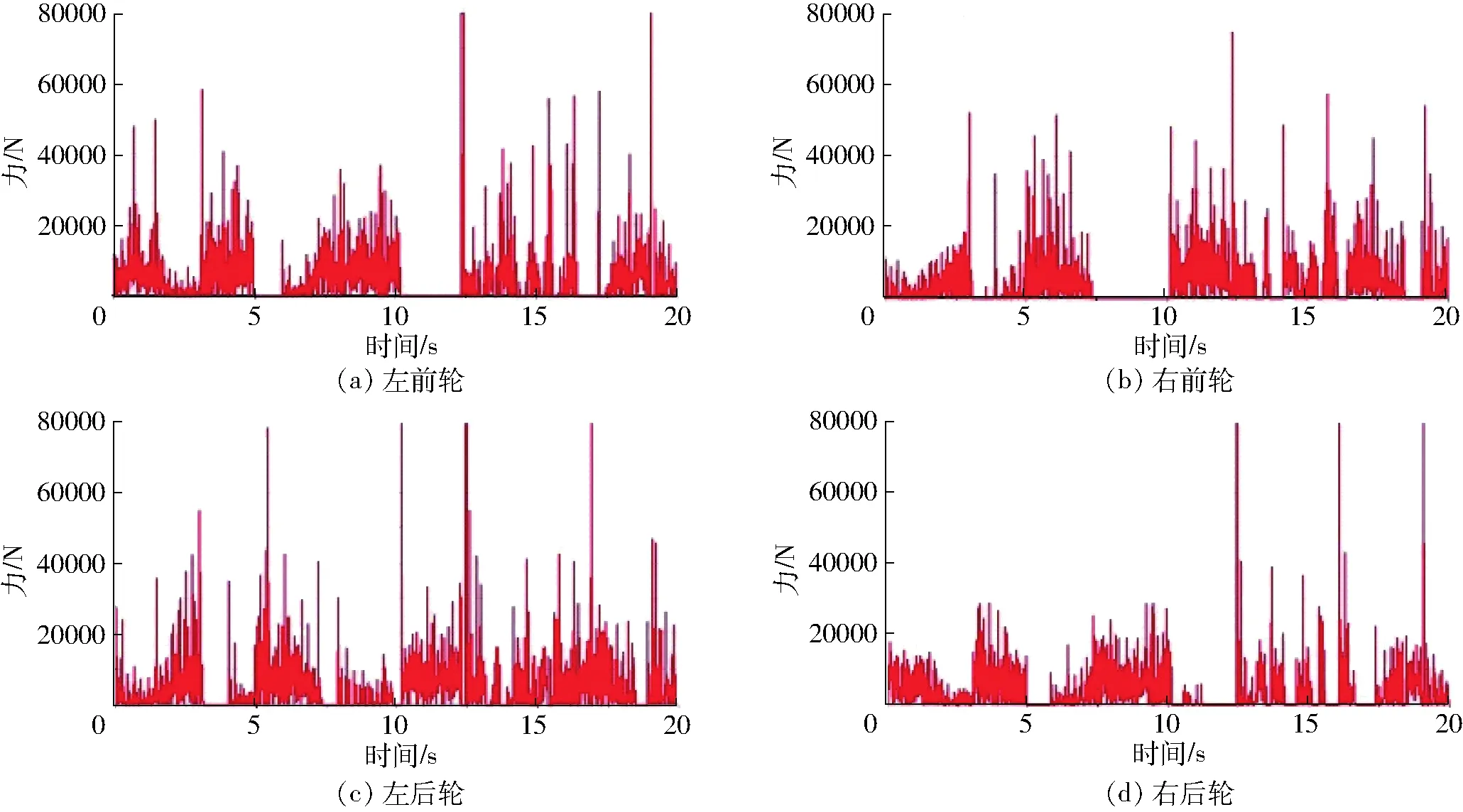

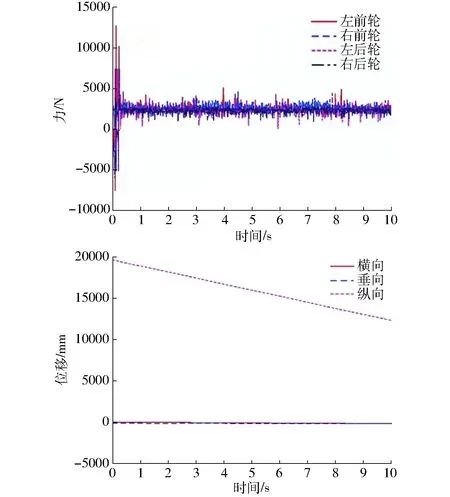

(1)非扭腰状态

将拖拉机的扭腰装置关闭,车身变为刚性连接,前后无法发生相对转动,图13为拖拉机行驶过程中4个轮胎的受力情况,由于无法发生转动,车辆在行驶过程中当1个轮胎通过障碍时,另外3个轮胎总会存在离地的情况,轮胎不受力致使拖拉机抓地力不足,行驶作业不稳定,可能引起拖拉机倾翻,存在安全隐患。

图13 轮胎受力变化曲线Fig.13 Curves of tire force

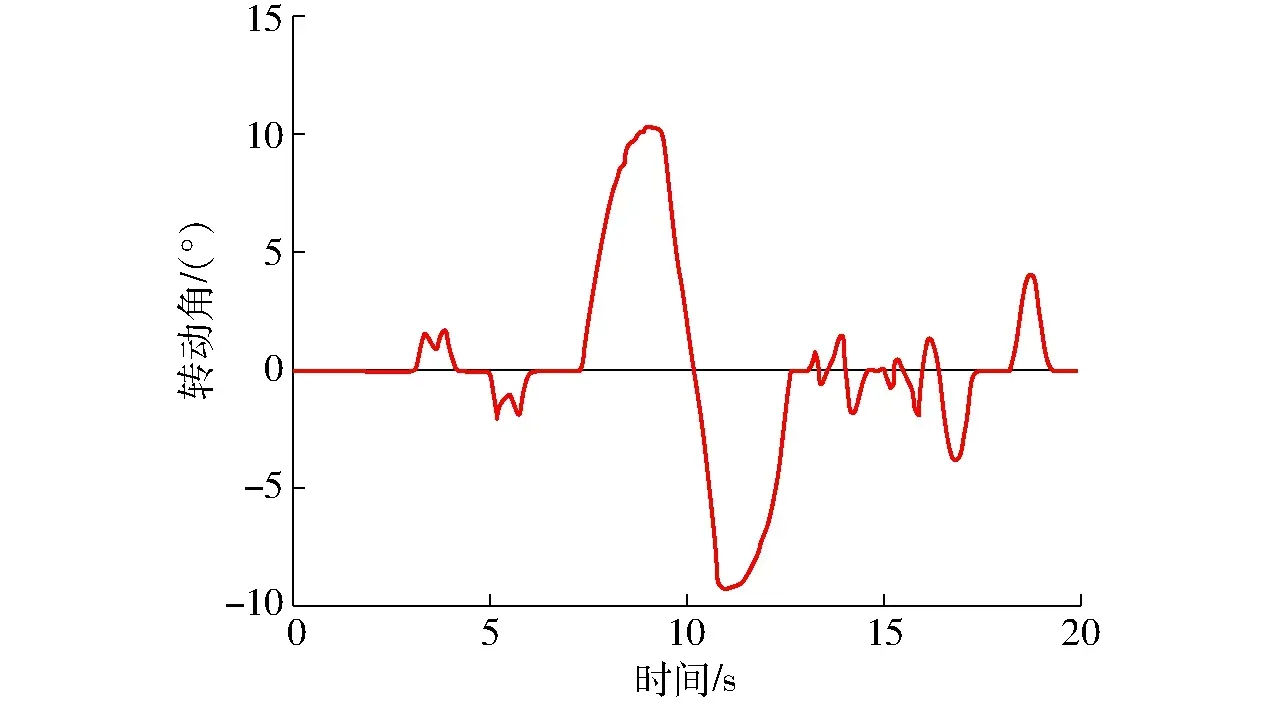

(2)扭腰状态

将拖拉机的扭腰装置打开,拖拉机车身变为柔性连接,前后车身可以相对转动,扭腰装置转动角的仿真结果如图14所示。从车辆前进方向看,当拖拉机在越障路面作业,车轮经过不同的障碍,扭腰装置会转动不同角度来适应路面的起伏变化,始终保持车轮与地面接触,避免出现轮胎悬空的情况,保证了拖拉机作业的稳定性。

图14 扭腰姿态调整装置转动角变化曲线Fig.14 Rotation angle change curves of twisting and swinging attitude adjustment device

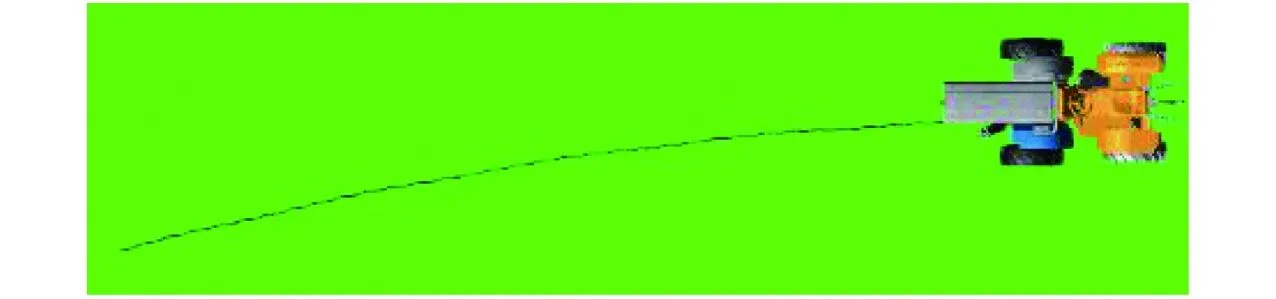

3.3.2纵向坡行驶稳定性仿真

建立一个20°的纵向坡度路面,使得路面与拖拉机模型处于合适的位置,如图15所示。

图15 纵向上坡路面Fig.15 Longitudinal uphill road

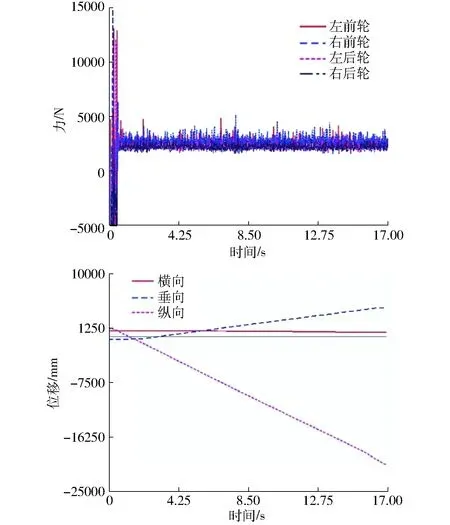

对拖拉机上坡行驶稳定性进行仿真分析,仿真结果如图16所示。

图16 纵向上坡稳定性仿真结果Fig.16 Simulation results of longitudinal uphill stability

在20°的纵向斜坡行驶,拖拉机4个轮胎受到的摩擦力较为均匀,保证了拖拉机能够稳定直线行驶;从车辆前进方向看,在横向上拖拉机重心无位移变化,在垂向和纵向上,车辆重心位移随时间变化为直线上升且保持此趋势不变,表明拖拉机在20°纵向坡上未出现侧翻或滑移,能够稳定正常作业。

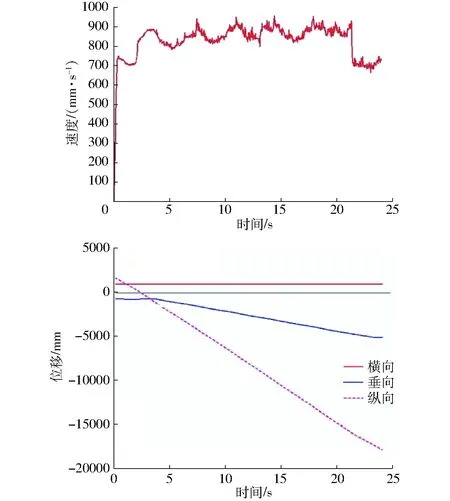

对拖拉机下坡行驶进行仿真分析,下坡路面模型如图17所示。

图17 纵向下坡路面Fig.17 Longitudinal downhill road

仿真结果如图18所示,拖拉机在20°的纵向斜坡下坡过程中,由于重力势能转换为车辆的动能,拖拉机速度有所提升,但维持在一定范围之内,车辆重心位移在垂向和纵向上随时间直线下降且保持此趋势不变,表明拖拉机能够平稳地下坡。

图18 纵向下坡稳定性仿真结果Fig.18 Simulation results of longitudinal downhill stability

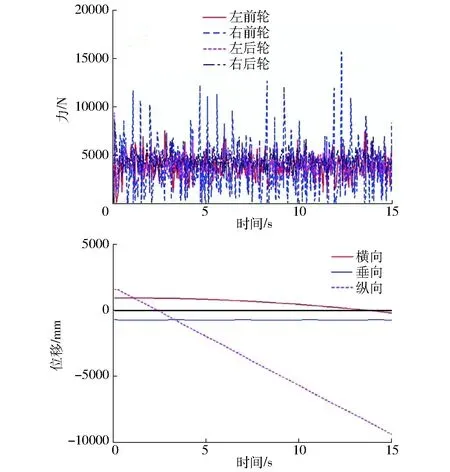

3.3.3横向坡行驶稳定性仿真分析

建立一个坡度为15°的横向坡路面,路面与车辆模型如图19所示。对拖拉机行驶稳定性进行仿真分析,仿真结果如图20所示。

图19 横向坡路面Fig.19 Transverse slope road

图20 横向坡稳定性仿真结果Fig.20 Simulation results of lateral slope stability

拖拉机在15°的横向斜坡行驶过程中受到的摩擦力较为均匀;从车辆前进方向看,在横向与垂向上拖拉机重心无位移变化,在纵向上,车辆重心位移随时间变化直线下降并保持此趋势不变,表明拖拉机未在15°横向坡上出现侧翻或滑移,能够稳定直线作业。

3.3.4转向行驶稳定性仿真分析

图21为拖拉机在行驶过程中转向工况下的运动轨迹。

图21 拖拉机转向行驶路线Fig.21 Steering route of tractor

本次仿真拖拉机两前轮之间存在转速差,实现差速转向。仿真结果如图22所示,拖拉机在左转过程中,右前轮的转速明显高于左前轮,受到的振动比较明显,其他3个轮胎的受力较为均匀。拖拉机向左转,质心向左偏移,速度平稳,这表明拖拉机能够稳定地进行转向。

图22 转向稳定性仿真结果Fig.22 Simulation results of steering stability

4 田间试验

2020年6月与12月分别在山东五征集团有限公司和中国一拖孟津崔沟试验场进行了试验。整机试验性能按照Q/1121LWZ056—2020《丘陵山地扭腰轮式拖拉机 通用技术条件》、GB/T 3871.1—2006《农业拖拉机试验规程 第1部分:通用要求》进行。

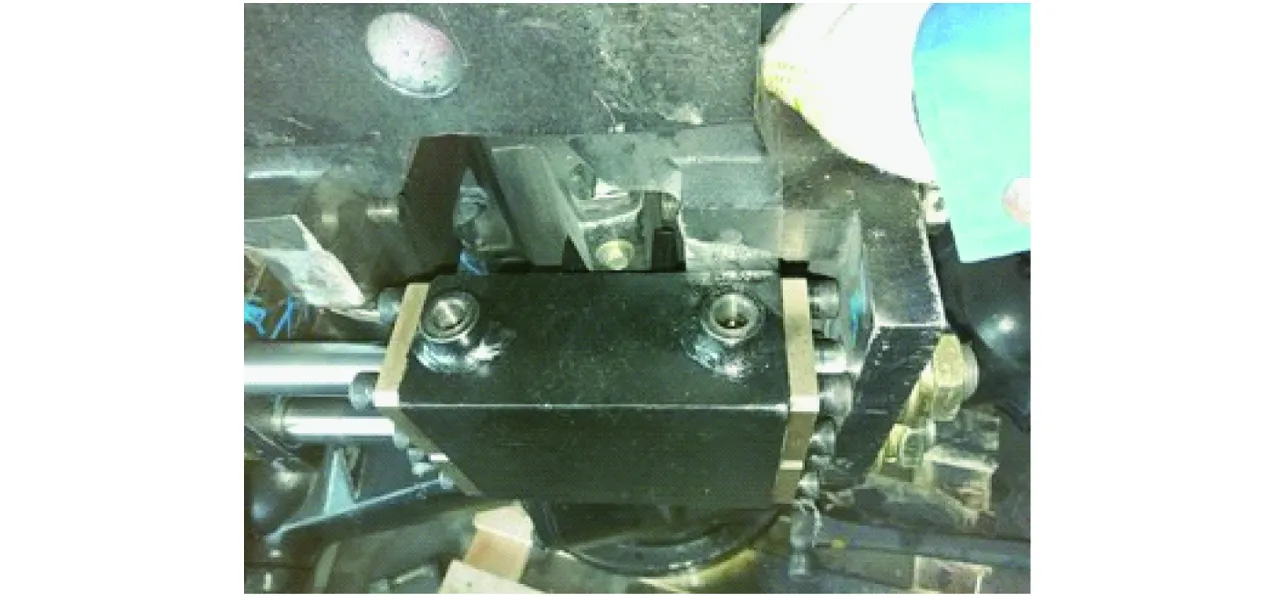

4.1 扭腰装置摆动试验

为检验扭腰姿态调整装置的实际转动角,进行了扭腰姿态调整装置的摆动试验,如图23所示。

图23 扭腰姿态调整装置摆动试验Fig.23 Swing test of twisting and swinging attitude adjustment device

将扭腰姿态调整装置整体置于台架上,并将前桥壳体安全固定,推动油缸使扭腰姿态调整装置处于左右两端极限位置,用记号笔标记,进行角度测量和记录,左右各重复10次试验,结果如表3所示,扭腰装置平均转动角为15.03°,结果符合要求。

表3 扭腰姿态调整装置转动角Tab.3 Rotation angle of twisting and twisting attitude adjustment device (°)

4.2 田间适应性试验

对拖拉机行驶速度、转弯半径、最大爬坡角等指标进行检测,如图24所示。对各项指标重复5次试验并对数据进行处理取平均值,结果如表4所示。

图24 指标测量试验Fig.24 Index measurement test

由试验结果可知,扭腰轮式丘陵山地拖拉机最大纵向爬坡角为25.6°,最大横向爬坡角为16.2°,满足设计技术要求。

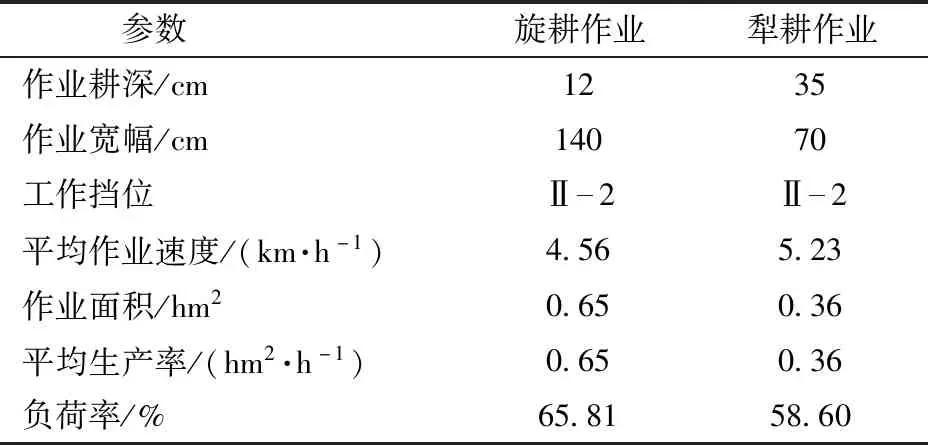

耕地作业试验于2020年12月在孟津崔沟试验场进行。在坡度为15°的地面上分别进行50 h旋耕作业(1GQN-40型旋耕机)和50 h犁耕作业(1LF-235型犁耕机),如图25所示,耕地作业试验结果如表5所示。

表4 试验结果Tab.4 Results of field experiment

图25 耕地作业试验Fig.25 Farming operations

试验结果表明,旋耕作业平均生产率为0.65 hm2/h,犁耕作业平均生产率为0.36 hm2/h,二者均满足丘陵山地作业需求。

表5 耕地作业试验结果Tab.5 Results of farming operations

5 结论

(1)结合丘陵山地对拖拉机的姿态调整要求,设计了一种扭腰姿态调整装置,该装置由滚架、前桥壳体、过桥壳体、液压油缸等组成,能够调节拖拉机前后车身的相对转动,提高作业稳定性。

(2)对扭腰姿态调整装置进行动力学仿真及扭腰轮式拖拉机多工况动力学仿真,仿真结果表明,扭腰姿态调整装置最大转动角为15.2°;拖拉机纵向坡行驶保持稳定的最大倾角为23.2°,横向坡行驶保持稳定的最大倾角为16.8°;拖拉机在通过不同障碍时能够进行姿态调整,保持车辆稳定行驶。

(3)扭腰轮式拖拉机田间试验结果表明,拖拉机的行驶速度为0~40 km/h,最小转弯半径为3 774 mm,最大纵向爬坡角度为25.6°,最大横向爬坡角度为16.2°,旋耕作业平均生产率为0.65 hm2/h,犁耕作业平均生产率为0.36 hm2/h,该拖拉机能够满足丘陵山地正常作业需求。