硬岩大断面台车掘进控制爆破在嵩县山金的应用

马章印,刘吉兴,于曙华,邱洋洋,彭 康,郎晓东,安梓豪

(1.嵩县山金矿业有限公司; 2.中南大学资源与安全工程学院)

引 言

爆破是破岩的重要手段,有时甚至是唯一手段。岩石爆破效果主要由机械设备、工业炸药、测量技术等决定[1-4]。目前,井下掘进断面控制爆破通常采用垂直掏槽,其在只有一个自由面的情况下难以抛出岩石形成槽腔,从而难以为其他炮孔爆破提供足够的自由空间,进而影响掘进进尺;并且垂直掏槽炮孔数目多,装药量大,炸药消耗高[5-8]。近年来,随着国外先进技术的引进,国内矿山已经大量引进凿岩台车,但由于凿岩台车体积较大、摆臂较长,其在掘进断面中的应用较少,且难以钻凿倾斜角度较大的楔形孔[9-10]。

嵩县山金矿业有限公司(下称“嵩县山金”)于2019年引进凿岩台车,提高了生产效率。随着开采深度的延伸,逐渐出现巷道掘进循环进尺小、大块率偏高、超欠挖严重等问题。针对上述问题,结合嵩县山金围岩赋存情况,提出一种硬岩大断面台车掘进控制爆破方法,其利用凿岩台车代替传统的凿岩设备,可有效提高凿岩效率,使凿岩工作实现机械化、自动化,现场应用效果较好。

1 工程背景

嵩县山金位于河南省嵩县南部,行政区划隶属于嵩县大章镇,矿区距洛阳市120 km,距嵩县县城24 km,交通便利,能够满足生产需要。矿区内岩石类型单一,以鸡蛋坪组上段英安岩、流纹岩为主,岩石硬度大,强度高,裂隙发育程度低,稳固性好,对矿床开采不会造成影响。矿区围岩岩体质量等级基本为Ⅳ级,属于较差岩体,岩体破碎,少数围岩等级为一般岩体(Ⅲ级),局部也存在Ⅱ级围岩,属于中等可爆岩体。根据矿区现有条件,选用CYTJ45B型凿岩台车,钎杆长2.7 m,炮孔长2.4~2.6 m,钻头直径43 mm,炮孔直径45 mm。

但是,随着矿山向深部延伸,巷道掘进中施工质量问题突出,施工成本居高不下。原爆破方案边孔炮孔数目偏少,钻孔精度低,现场爆破效果见图1,主要存在问题为:①超欠挖严重,轮廓控制差;②爆破后矿石块度不均,效果不稳定,大块率经常偏高等;③断面存在残孔、残药现象,极大增加施工难度和经济成本。这些问题已严重影响企业的安全生产和经济效益的提高。从表面上看为工程问题,但究其本质而言,这些问题的出现是由于凿岩爆破设计不规范、施工工艺不规范、技术标准缺乏和验收标准缺失造成的,是技术问题。因此,亟需对现有的爆破方案进行优化升级,以实现安全高效生产的目的。

图1 爆破现场效果

2 控制爆破参数设计

2.1 爆破炮孔设计

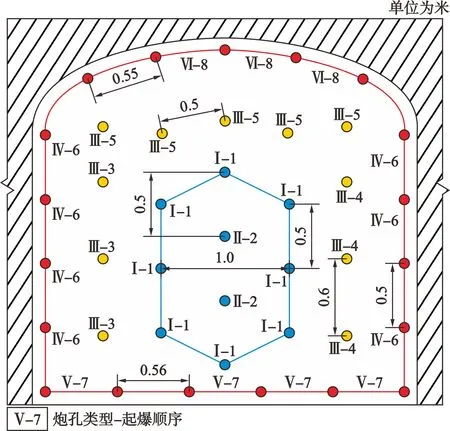

掏槽孔分为2种:一种是位于断面中间的2个掏槽空孔;另一种是位于掏槽空孔周围的一圈环形孔。掏槽空孔左右两边的环形孔采用微楔形掏槽,与工作面夹角为81°~83°(见图2)。周边孔分为3种:一种是位于断面两帮的边孔;另一种是位于断面顶板的顶孔;再一种是位于断面底板的底孔。边孔、顶孔和底孔均与岩壁间隔0.1 m。辅助孔均匀布置在掏槽孔和边孔及掏槽孔和顶孔之间。总体炮孔布置见图3。

图2 微楔形掏槽

图3 炮孔布置正视图

2.2 爆破参数设计

1)掏槽孔。2个掏槽空孔的装药量为2~3卷乳化炸药;掏槽空孔左右两边的环形孔共6个,为微楔形孔,6个微楔形孔加上掏槽空孔上下的2个垂直炮孔共8个掏槽孔,装药量均为7卷乳化炸药;掏槽孔间距为0.5 m,掏槽孔前口间距为1.0 m,掏槽孔后口间距为0.4 m,所有掏槽孔皆需超深0.2 m,超深后的炮孔深度为2.7 m。

2)辅助孔。辅助孔分为上辅助孔、左辅助孔和右辅助孔,上辅助孔、左辅助孔和右辅助孔皆为一排,上辅助孔间距为0.5 m,左辅助孔和右辅助孔间距皆为0.6 m,左辅助孔与左边微楔形孔和断面左帮边孔的间距皆为0.45 m,右辅助孔与右边微楔形孔和断面右帮边孔的间距皆为0.45 m;所有辅助孔的炮孔深度皆为2.5 m,且为垂直炮孔,装药量均为6卷乳化炸药。

3)周边孔。边孔、顶孔和底孔皆为一排,边孔间距为0.5 m,顶孔和底孔间距皆为0.55~0.56 m,孔深皆为2.5 m,边孔和顶孔装药量均为5卷膨化硝铵炸药,底孔装药量为7卷乳化炸药,边孔需向左右各偏移预定角度,顶孔需向上偏移预定角度,而底孔需向下偏移预定角度。

各类炮孔爆破参数见表1。

表1 各类炮孔爆破参数

3 爆破炮孔施工

采用CYTJ45B型凿岩台车(见图4)进行炮孔施工。其外形尺寸为:8 500 mm×1 500 mm×1 800 mm,钻孔深度为2 700 mm,钻头直径有43 mm和76 mm 2种。凿岩前,应先清理工作面,撬除浮石,洒水降尘,做好支护,然后按炮孔布置图用油漆标记好炮孔位置;随后,采用2.7 m钎杆、直径43 mm钻头,钻凿孔深2.5~2.73 m,平均2~3 min钻凿1个炮孔。施工时,应严格遵守GB 6722—2014 《爆破安全规程》,并按图施工,炮孔倾角允许误差为±1°,除掏槽孔孔底超深0.2 m,其余炮孔孔底应落在同一平面上。无充填体时,周边孔应向外偏移,孔底偏移5°,与岩壁间隔0.1 m;有充填体时,周边孔应平直。侧帮有充填体时,两帮边孔距充填体预留0.2 m; 底帮有充填体时,底孔距充填体预留0.3 m。

图4 CYTJ45B型凿岩台车

4 爆破工艺设计

1)装药结构。光爆孔采用间隔装药,即:将炸药卷按设计间隔距离捆绑在竹片(条)上并全长贯穿导爆索,正向起爆。其余炮孔均采用连续耦合装药,反向起爆,并采用孔内延期的起爆方式。

2)起爆顺序。掏槽孔先爆,辅助孔次之,周边孔爆后,顶孔最后起爆,具体见图3。

3)爆破网络。根据起爆顺序,导爆管连接采用簇联方式,每把不超过10根,用2发导爆管瞬发雷管传爆,每个传爆点均应严加防护覆盖,以免炸坏网络。最后采用2发瞬发雷管起爆。周边孔内引出的导爆索,采用2根主导爆索复式连接的方法,保证起爆的可靠性。2根主导爆索连出后,根据起爆顺序与导爆管相连起爆。为保证起爆的可靠性和准确性,各炮孔雷管段数应与起爆顺序相同。

4)炮孔堵塞。所有炮孔装药后,药包孔口部分均应采用炮泥塞满堵实。堵塞炮泥时应注意保护爆破网络不受损。

5 工业试验

爆破试验地点选在嵩县山金090103分层联巷,断面规格为3.00 m×2.85 m,采用优化后的爆破方案对其进行爆破,试验结果见表2。

表2 090103分层联巷爆破施工统计结果

对比分析原有爆破结果和优化后爆破试验结果,爆破方案优化后,实际巷道宽度和高度更贴近爆破设计断面规格。同时,边孔实现光面控制爆破,总孔数增加了15~25个,爆破炸药单耗较原来有所提高,但进尺提高较多,大块率小,断面控制较好。

6 结 语

本文提出了一种硬岩大断面台车掘进控制爆破方法,主要用于解决传统垂直掏槽难以掏出岩石、凿岩效率低、爆破效果差等问题。该方法利用CYTJ45B型凿岩台车,将凿岩台车与预定倾角的微楔形掏槽相结合,根据控制爆破参数进行炮孔施工,在嵩县山金采场分层联巷的巷道掘进应用中取得了成功,具有机械化程度高、进尺好、操作简便、成本低等优点。