超临界微发泡模内反压成型对PP复合材料力学性能的影响

褚建忠,陈 丹

(台州科技职业学院,浙江 台州 318020)

目前,超临界微发泡技术包括注塑成型、间歇成型、连续挤出成型等。其中,注塑成型法具有生产效率高、生产周期短、模具通用性强等优点,传统注塑机也可以适当改造成微发泡成型机,因此微发泡注塑成型法容易实现工业化生产。N2等惰性气体在超临界状态下具有很强的溶解能力并处于热力学不稳定状态。超临界微发泡技术就是利用N2这种性质,在高温熔体内部加入超临界N2。这种单相不稳定熔体在注塑过程中遇到压力释放就会迅速发生相分离,在注塑制件内部形成泡孔,成核,并且迅速长大,当熔体冷却后,制件内部就形成了大量平均直径在1~100 μm的微孔分布形态。微发泡产品的微孔分布改变了制件内部的应力状态,从而影响制件的力学性能。微发泡制件因此具有质量轻、耐冲击、变形小等优点,可以在材料轻量化要求比较高的工业领域得到充分的应用[1-3]。

由于微发泡材料内部存在大量微孔,韧性高于普通制件,但是拉伸强度会低于普通制件。研究发现[4-5],相同密度的微发泡制件,微孔越小,分布越均匀,可以显著提高制件的拉伸强度。因此,提高微发泡制件的拉伸强度,控制微孔的形态是关键;但是在普通超临界微发泡过程中,制件内部的压力分布是不均匀的,从浇口到制件远端呈逐步衰减趋势,这种压力分布会影响微孔分布的均匀度,因此也会影响微发泡制件的力学性能。模内反压技术原理就是向模内注入与注射方向相反的气体,增加了聚合物熔体充模的阻力,提高了熔体流动时的外部压力,从而提高了熔体内部微孔成核能垒,降低微孔的成核速率,提高了制件内部微孔尺寸的均匀度,降低了气孔从熔体向外破裂的概率。本工作采用模内反压进行辅助成型,研究模内反压对聚丙烯(PP)复合材料断面微孔形态的影响,分析微孔形态对PP复合材料力学性能的影响。

1 模内反压实验

1.1 主要原料与仪器

注塑级PP K9026,熔体流动速率为26 g/10 min,拉伸屈服应力为19.5 MPa,加工温度为200~270 ℃,中国石油化工股份有限公司北京燕山分公司。N2,纯度99.9%,上海特种气体有限公司。纳米黏土,浙江丰虹新材料股份有限公司。

ARBURG420C型注塑机,螺杆直径为40 mm,注射压力为250 MPa,注射量为183 g,合模力为1 000 kN,注塑机配有专门的超临界流体输送器,可以设定超临界流体输送量,通过流体输送器将单相流体输入料筒,德国Arburg公司。Hitachi S-3000N型扫描电子显微镜,日本Hitachi公司。模内反压系统参数:气体输入最高压力为35 MPa,压力控制层级为1~5,控制压力为0~34 MPa,控制时间为0.1~99.9 s,反应时间小于0.1 s。所使用的模具结构及试件尺寸见图1,试件形状为纺锤形。

图1 模具结构及试件尺寸Fig.1 Mould structure and part sizes

1.2 实验方法

超临界微发泡工艺参数:注射体积为15 cm3,熔融温度为215 ℃,模具温度为45 ℃,注射压力为120 MPa,初始注射体积为2 cm3,超临界流体注射时间为2 s,超临界流体流速为0.13 kg/h,减重比为10%。

模内反压超临界微发泡工艺参数:反压压力分别为1,8,15 MPa,反压持续时间分别为6,12,18 s。每组实验条件采用10根样条进行拉伸实验,拉伸速度为9 mm/s。

2 结果与讨论

2.1 拉伸强度

拉伸实验的样件位置为试样的中间部分。第一组拉伸强度测试结果:当纳米黏土质量分数为0,0.4%,1.2%,4.0%时,微发泡制件的拉伸强度分别为24.80,26.30,26.80,26.90 MPa。结果表明,当添加少量纳米黏土时,微发泡制件的拉伸强度分别提高6.0%,8.1%,8.5%,这是由于纳米无机粒子与PP共混,改变了PP的应力现象,有效终止裂纹,提高材料的机械强度。

模内反压微发泡实验的数据分析方法采用正交试验,选取了反压压力、反压持续时间、纳米黏土含量3个因素,实验结果为拉伸强度。实验1~实验9的拉伸强度分别为21.50,22.50,22.28,22.51,22.82,23.29,23.89,25.06,27.68 MPa。实验结果表明:对比无反压微发泡制件的拉伸强度,初始随着反压压力的增加,制件的拉伸强度快速降低,后期随着反压压力和反压持续时间的增加,制件的拉伸强度逐渐提高。在反压压力15 MPa,反压持续时间18 s,纳米黏土含量1.2%(w)时,制件拉伸强度提高到27.68 MPa,超过了无反压微发泡制件的拉伸强度。这是因为反压压力和反压持续时间比较低的情况下,熔体前锋温度较高,波峰界面强度较低,反压气体容易进入熔体,也无法控制制件内部微孔孔径的细化,导致制件拉伸强度降低。后期随着反压压力增大和反压持续时间加长,熔体前锋温度降低,界面强度增强,熔体流动阻力增加,熔体被压实,内部微孔的长大被有效抑制,因此制件的拉伸强度逐渐增强。实验结果也表明:当反压压力为1 MPa,反压持续时间从12 s增加到18 s,纳米黏土含量从1.2%(w)增加到4.0%(w)时,制件的拉伸强度并没有增加,反而从22.50 MPa减少到22.28 MPa,原因是纳米黏土含量过高,在聚合物内产生团聚现象,影响了黏土与聚合物的相容性,从而减弱了制件拉伸强度。

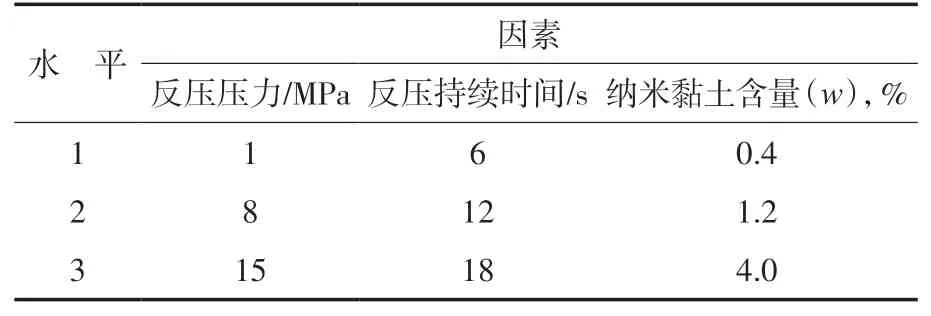

表1 L9(33)正交试验因素与水平Tab.1 Orthogonal test factors and levels of L9(33)

从表2可以看出:通过计算3个因素的极差,分析出反压压力对拉伸强度的影响权重最大。分析结果表明,反压压力的增大不但会影响聚合物熔体前锋的界面强度,而且会抑制熔体内部微孔的长大,从而改善制件内部微孔尺寸和分布的均匀性,进而比较显著地提高制件的拉伸强度。

表2 极差分析Tab.2 Results of range analysis MPa

2.2 扫描电子显微镜观察

对微发泡制件垂直于流动方向(横截面)进行观察。从图2可以看出:当微发泡成型无反压时,纳米黏土的加入对制件内部微孔的成核和长大产生了一定的作用,随着纳米黏土含量的提高,制件内部的孔洞尺寸逐步缩小,孔洞的分布也变得更加均匀。说明纳米粒子含量较小时,作为成核剂对微发泡产品微孔的长大产生了一定的抑制作用,并且促进了制件内部微孔分布的均匀性,增加了材料的密度,从而增强了微发泡制件的拉伸强度。

图2 不同纳米黏土含量PP复合材料的扫描电子显微镜照片(×75)Fig.2 SEM photos of PP composites with different nanoclay contents

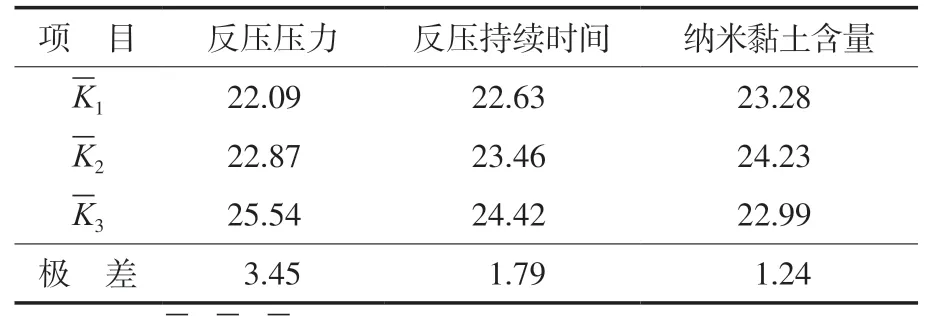

纳米黏土含量为0.4%(w),反压持续时间为18 s,从图3可以看出:当反压压力为1 MPa时,由于外界压力比较小,聚合物熔体内过饱和N2快速析出形成大量泡核快速长大,生成了比较大的孔洞,部分孔洞也是由于反压气体进入制件形成的,因此造成了制件的拉伸强度急剧下降。随着反压压力的增大,泡核的长大被外界压力抑制,孔洞缩小,材料密度增加,因此制件的拉伸强度也逐渐增强。

图3 不同反压压力条件下PP复合材料的扫描电子显微镜照片(×75)Fig.3 SEM photos of PP composites with different negative pressure

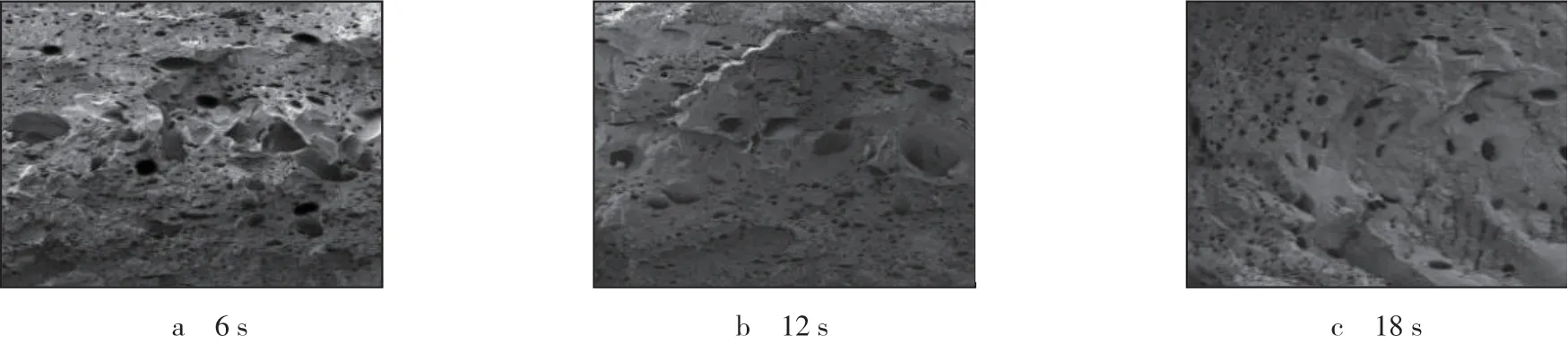

反压压力8 MPa,纳米黏土含量为0.4%(w)。从图4可以看出:反压持续时间6 s时,制件内部孔洞较大,且大小不均匀,反压持续时间延长到18 s后,制件孔洞直径普遍缩小,且尺寸比较均匀,说明反压持续时间的加长有助于抑制孔洞的生长,从而增加了制件的整体密度,增强了制件的拉伸强度。

图4 不同反压持续时间的PP复合材料的扫描电子显微镜照片(×75)Fig.4 SEM photos of PP composites with different negative-pressure holding time

3 结论

a)在超临界微发泡成型过程中,增加反压压力虽然在初始阶段会降低制件的拉伸强度,但后期随着反压压力增加,制件的拉伸强度呈上升趋势,且最终能超过无反压制件的拉伸强度,说明反压压力能有效抑制制件内部孔洞的长大,增加了制件的密度。

b)添加少量纳米黏土有助于缩小制件内部孔洞尺寸,且尺寸比较均匀,增加制件的拉伸强度。但纳米黏土含量继续增加,则对制件的拉伸强度增加有限,原因是纳米黏土和聚合物的相容性变差,产生团聚现象。

c)反压持续时间的延长对制件微孔的长大也有抑制作用,但必须在一定的反压压力下才能有效地提高制件的密度和拉伸强度。