生物质热解炭与煤混合燃烧特性与动力学研究

任 琼, 邢献军,3, 马培勇, 陈 涛, 张学飞, 刘 娜

(1.合肥工业大学 汽车与交通工程学院,安徽 合肥 230009; 2.合肥工业大学 先进能源技术与装备研究院,安徽 合肥 230009; 3.合肥工业大学 机械工程学院,安徽 合肥 230009;4.安徽省蓝天能源环保科技有限公司,安徽 合肥 231606)

生物质作为一种可再生能源,在我国能源利用中占有重要地位。其具有碳中性和低硫的特点,对减少环境污染非常重要[1]。由于煤炭燃烧会产生大量污染物,对环境造成严重污染,生物质与煤炭混合燃烧已成为一种新的能源利用方式。煤与生物质混合燃烧在电厂或钢厂的应用还可以起到节能降耗的作用[2]。一些研究者对生物质与煤炭混合燃烧的研究发现,生物质与煤炭混合燃烧可以促进燃烧和减少污染排放。因此,生物质与煤混合燃烧特性的研究越来越受到人们的关注。

文献[3]利用热失重技术研究了褐煤和桉树的燃烧特性以及燃料的单独燃烧,结果表明,混合料的着火温度远低于褐煤,着火特征指数和综合特征指数随生物量比例的增加而增加;文献[4]研究了煤与杉木粉的共燃行为,结果表明,杉木的加入促进了两者的燃烧且发生了协同效应,同时二氧化碳的排放也得到了改善;文献[5]研究了混合比和氧浓度对富氧条件下百慕大草和玉米秸秆与烟煤的共燃烧特性和动力学的影响,结果表明,2种生物质和煤的着火温度均显著升高,混合燃烧后促进了燃烧反应;文献[6-7]研究了煤与生物质的混合燃烧特性。但是对于煤与生物质热解炭混合燃烧的研究,尤其是与杉木热解炭混合燃烧的研究鲜有报道。

本文利用热重分析仪分析煤与杉木热解炭混合燃烧过程中的热失重,研究煤与杉木热解炭在不同升温速率及掺混比例下的混合燃烧特性,并利用Flynn-Wall-Ozawa(FWO)法计算煤和杉木热解炭混燃过程中的动力学特性参数。本研究为煤与生物质热解炭的混合燃烧提供了初步的理论依据。

1 实 验

1.1 实验原料

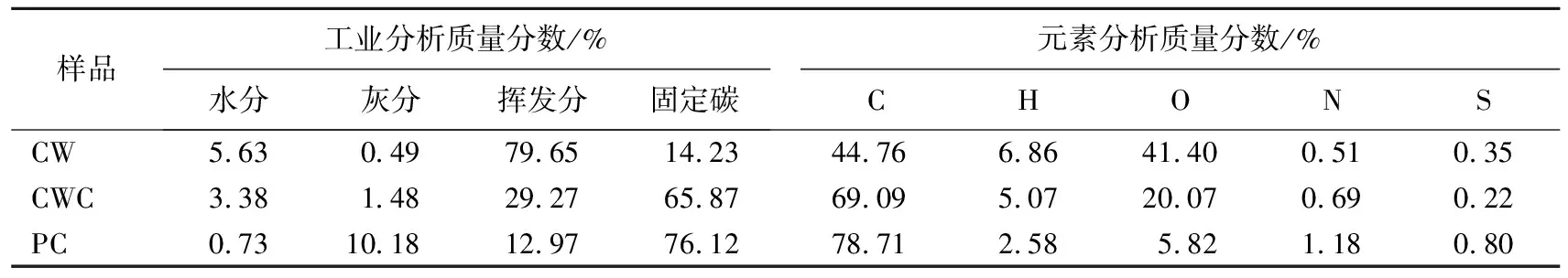

生物质和煤分别选定安徽省合肥市某家具加工厂的杉木和安徽省淮北市濉溪县某煤矿产煤。采集后的样品分别置于105 ℃烘箱内烘干6 h,再用粉碎机将干燥后的样品粉碎,过80目(180 μm)筛,取筛后的样品密封于器皿内,分别标记为杉木(cedar wood,CW)和粉煤(pulverized coal,PC)。样品的元素分析和工业分析分别按照国家标准GB/T212—2008和GB/T31391—2015进行检测,O元素按照差减法计算获得,元素分析和工业分析数据见表1所列,其数据依据于样品状态为空气干燥基。

表1中,样品包括CW、杉木热解炭(cedar wood charcoal,CWC)、PC。

表1 煤、杉木及其热解炭的工业分析和元素分析

1.2 实验器材

实验器材有:高温管式炉(GSL-1700X,合肥科晶材料技术有限公司),MAC-3000全自动工业分析仪(国创分析仪器有限公司),VarioEL cube元素分析仪(德国Elementar公司),Setsys Evo TG/TGA热重分析仪(法国SETARAM公司)。

1.3 实验方法

1.3.1 生物质热解炭的制备方法

将预处理好的杉木粉放置在管式炉内石英管的加热区域内,然后在石英管的两端放置保温塞用于保温,以50 mL/min的流通速度向管式炉内通入N215 min,以保证管式炉内是惰性气体氛围。通过设定升温程序使管式炉以10 ℃的加热速率加热到350 ℃,并在此温度下保温30 min,之后炉子开始按照设定程序降温,同时继续向石英管中通N2,直到石英管降温到室温,随后关闭气体阀门,从管式炉内取出CWC密封于器皿内。

将处理好的的CWC以不同比例向PC中进行掺混,CWC的质量分数分别为0%、30%、50%、70%、100%,对应样品识别记作PC、30CWC70PC、50CWC50PC、70CWC30PC、CWC,混合均匀后密封于器皿中。

1.3.2 热重实验

热重实验采用Setsys Evo TG/TGA热重分析仪,实验气体氛围模拟空气气氛(VN2∶VO2=4∶1,体积比),载气流量保持在60 mL/min,实验样品质量每次为(10±0.2) mg,并将其均匀地铺在坩埚底部,避免温度梯度的影响,采用非等温法分别以20、30、40 ℃的升温速率从室温加热至1 000 ℃。

实验前必须进行空白实验以消除系统误差来保证实验结果的准确性。

2 结果与讨论

2.1 热重曲线分析

2.1.1 PC、CW、CWC的热重曲线分析

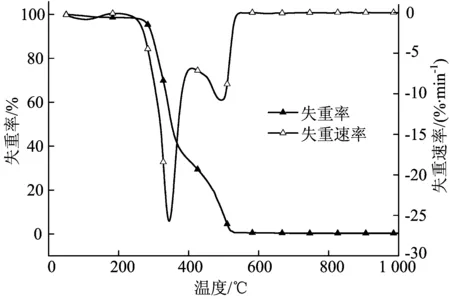

CW在30 ℃升温速率下的热失重(thermogravimetric,TG)与微分热失重(derivative thermogravimetric,DTG)曲线如图1所示。

图1 CW的TG与DTG曲线

由图1可知,CW的燃烧分为3个阶段:第1阶段(50~190 ℃)为脱水阶段,主要是样品中水分受热析出,失重量约占样品质量的1.45%,由于样品经过干燥后水分含量较低,这个阶段会出现一个相对平稳的失重峰;第2阶段(190~408 ℃)为挥发分析出和燃烧阶段,主要是由于样品中半纤维素、纤维素与木质素发生了一系列的热解反应[8],此阶段失重量约占样品质量的66.2%,DTG曲线变化剧烈,最大失重速率出现在344 ℃,最大失重速率为25.7 %/min,由此可见挥发分燃烧的反应程度比较剧烈;第3阶段(408~550 ℃)为固定碳燃烧阶段,主要是样品炭化过程中形成的碳与氧气发生化学反应[9],此阶段失重量约占样品质量的31.6%,最大失重速率出现在492 ℃,此失重峰比前一阶段范围宽且峰值较低,这是由于固定碳比挥发分更难燃烧且含量较少。550 ℃后,DTG曲线不再有明显变化,此时样品燃尽。

PC在30 ℃升温速率下的TG与DTG曲线如图2所示。

由图2可知,PC的燃烧主要存在如下2个失重阶段:第1个失重阶段主要是PC中水分的挥发,由工业分析可知PC中的水分含量比CW低,因此此阶段的失重相较于CW不明显;第2个失重阶段主要发生在300~840 ℃区间,最大失重速率出现在640 ℃,主要是PC中挥发分的析出和固定碳的燃烧,由工业分析可知PC中挥发分的含量较少,主要以固定碳的燃烧为主,因此挥发分析出峰与固定碳燃烧峰不能明显区分出来,DTG曲线呈现的是一个范围较宽的峰,PC的失重速率较小的原因是挥发分含量较少,其燃烧的放热量对固定碳燃烧的促进作用不明显[10]。

图2 PC的TG与DTG曲线

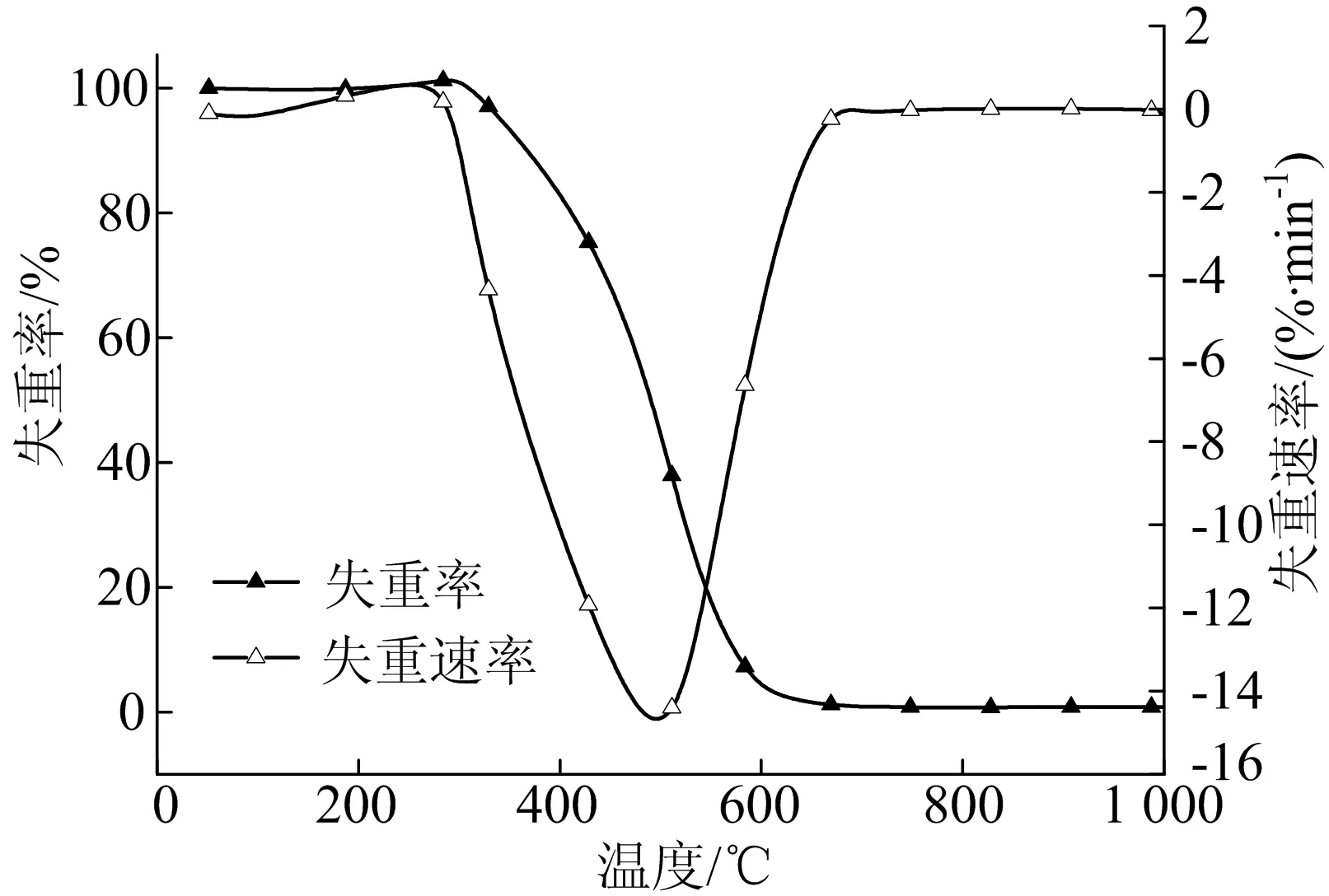

CWC在30 ℃升温速率下的TG与DTG曲线如图3所示。

图3 CWC的TG与DTG曲线

由图3可知,CWC的燃烧主要分为2个失重阶段,与PC的燃烧过程类似,与CW不相同。这主要是由于CWC在热解炭化过程中纤维素和半纤维素等发生了脱水、脱羧反应,导致挥发分大量析出,固定碳的含量大大增加,由工业分析可知CWC的挥发分和固定碳含量向PC接近,与CW相差较大。CWC第1个失重阶段主要是水分的挥发,但是从TG图可以看出这一阶段后样品的质量反而有所增加,这主要是由于CWC经过热解炭化后,表面颗粒发生了破碎从而形成丰富的孔隙结构,样品的比表面积增大,大大增加了样品的吸附性能,使得CWC在反应的气体吸附阶段吸氧量增加,样品出现增重的现象[11]。CWC的第2个失重阶段(288~690 ℃)为挥发分的析出与固定碳的共同燃烧阶段,最大失重速率出现在495 ℃,最大失重速率为14.67 %/min,DTG曲线为一个范围较宽的峰,这主要是由于CWC中挥发分含量较少,其反应阶段不能与固定碳燃烧阶段明显区分开来。由此可知,CWC与PC具有相似的燃烧行为,CWC与PC的共燃特性对以煤炭为原料的火力发电厂具有较大的指导意义和发展前景。

2.1.2 不同升温速率对热重曲线的影响

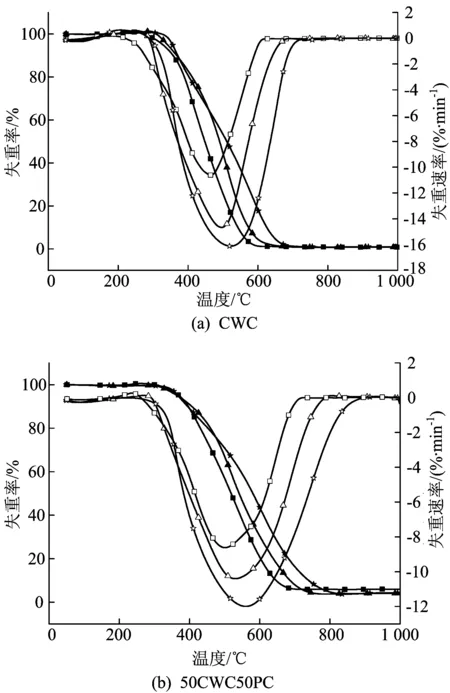

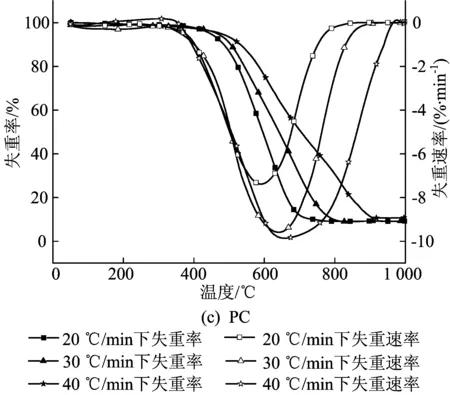

CWC、50CWC50PC、PC在不同升温速率下的TG与DTG曲线如图4所示。

图4 不同升温速率下各样品的TG与DTG曲线

由图4可知,3种样品在不同升温速率下的TG-DTG曲线的变化趋势相似。由TG曲线可知,3种样品在不同升温速率下失重量占样品总质量的比例变化不明显,这说明燃烧反应的完成度与升温速率没有太大的关系,而是与样品本身的灰分含量有关。由DTG曲线可知,随着升温速率的增大,最大失重速率增加,且对应的燃烧温度也逐渐增大,燃尽温度也随之增大,曲线向高温区移动,这是由于随着升温速率的增加,样品的内外温差随之变大,燃烧过程中的产物不能够及时逸出,从而限制了样品内部的燃烧进程,造成了燃烧热滞后的现象[12]。

2.1.3 不同掺混比对热重曲线的影响

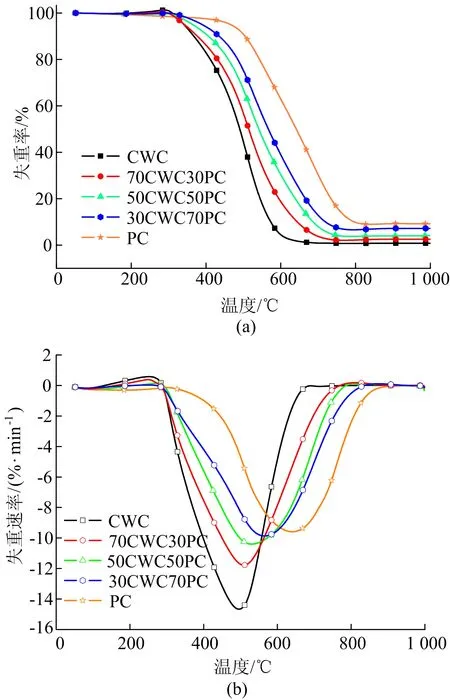

CWC与PC及不同掺混比的混合物在30 ℃升温速率下的TG与DTG曲线如图5所示。

图5 样品在不同掺混比下的TG与DTG曲线

由图5可知,混合物的TG与DTG曲线位于CWC与PC曲线之间。随着CWC的掺混比例增加:混合物的TG曲线向CWC靠拢,失重量占样品质量的比例随之增大,且燃尽温度也随之逐渐减小,表明燃烧反应逐渐提前完成且反应完成度也逐渐变大,这是由于CWC的掺混减少了混合物中灰分的含量,既降低了灰分阻燃的影响,又使反应气体的逸出变得更加容易,使反应可以提前完成[13];混合物的DTG曲线向低温区移动,最大失重速率逐渐增加,所对应的温度逐渐减小,凸肩也逐渐清晰,说明燃烧过程的反应性越来越好,这是由于CWC的掺混增加了混合物中的挥发分含量,挥发分析出后增大了样品的孔隙率,增大了与反应气体的接触面积,且挥发分燃烧所产生的热量对混合物中固定碳起到了预加热和结构疏松的作用,使混合物的燃烧向低温区移动[14]。

2.2 燃烧特性分析

为分析CWC、PC及其混合物的燃烧特性,引入综合燃烧特性指数SN[15],SN是衡量样品燃烧特性的指标之一,其数值越大,表明样品的燃烧特性越好。计算公式如下:

(1)

着火温度的获取方法为过DTG曲线最大峰值处作垂线与TG曲线相交,过交点作TG曲线的切线,然后在TG曲线上质量开始损失处做水平线交切线于一点,此点对应的温度即为着火温度。

燃尽温度为样品质量损失达到总失重98%时所对应的温度。

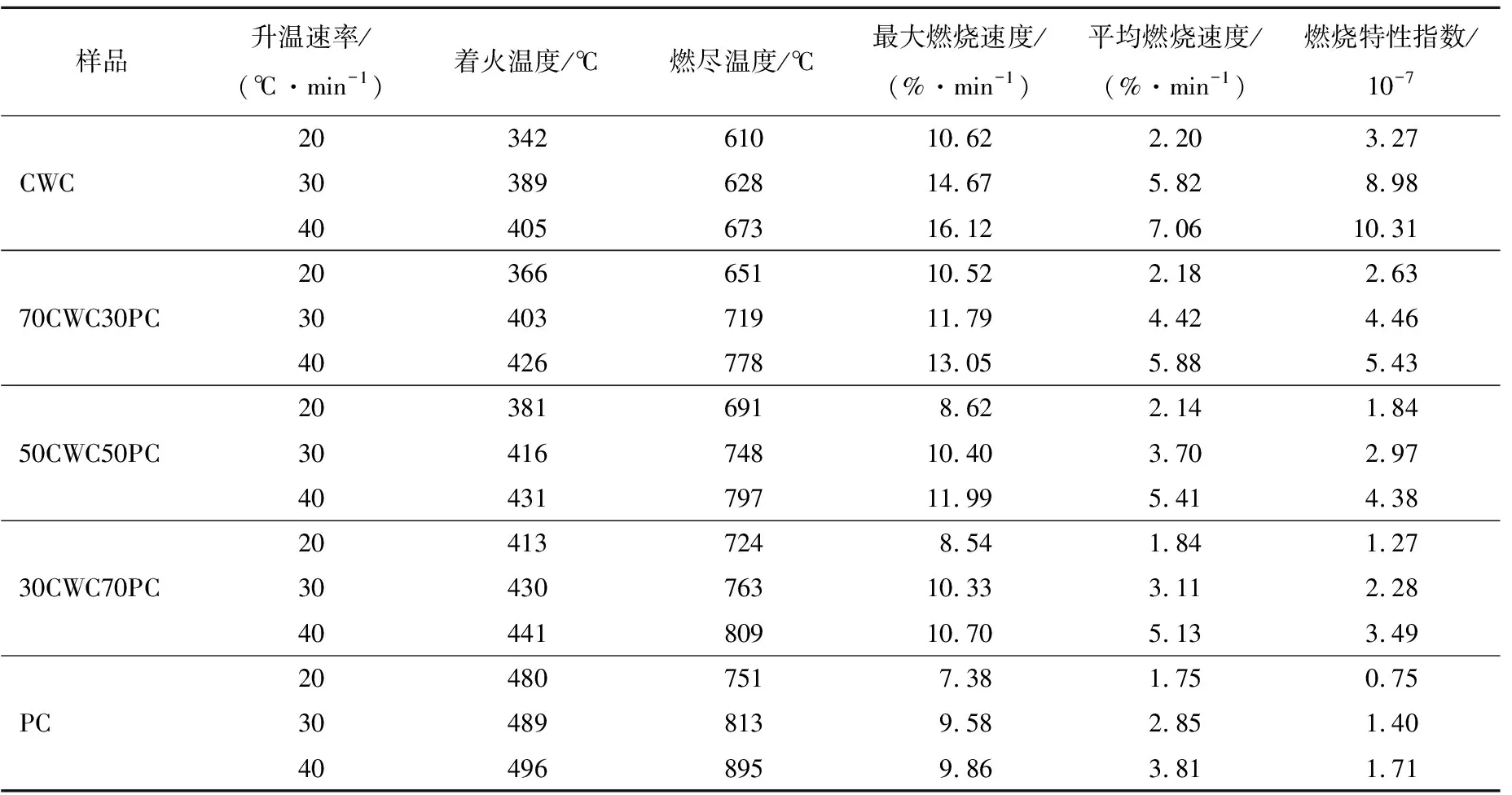

PC与CWC及其不同掺混比的燃烧特性参数见表2所列。

表2 煤与杉木热解炭及其不同掺混比的燃烧特性参数

由表2可知,同一升温速率下的CWC燃烧特性指数最高,这是由于CWC经过热解炭化后表面孔隙较丰富,在燃烧阶段增加了与反应气体的接触面积,同时也促进了燃烧产物的逸出[16]。升温速率的提升使样品的着火温度和燃尽温度增加,与样品在不同升温速率下的TG与DTG曲线向高温区移动一致,进一步阐释了热滞后的现象;同时燃烧特性指数也随之增加,说明了燃烧性能逐渐变好。随着CWC的掺混比例增加,混合物的着火温度降低,说明掺混CWC可以使PC的燃烧提前开始,这是由于CWC中较高的氢碳比和氧分数使CWC燃烧时能提供PC着火时所需热量,从而使PC容易燃烧;混合物燃尽温度降低,平均燃烧速度和燃烧特性指数增加,说明CWC的加入有助于PC燃烧的进行,原因是CWC的加入增加了样品的挥发分含量,其析出会造成样品表面产生大量的孔隙,加快了反应速率,且燃烧产生的热量对PC起到了预加热的作用,缩短了燃烧时间,提高了燃烧性能。当CWC的掺混比例从50%增加到70%时,平均燃烧速率增加19.46%,燃烧特性指数增加50.17%,提升效果最为明显。因此,升温速率的降低可以使燃烧提前进行,升温速率的提高可以使燃烧反应更加充分,掺混一定比例的CWC可以使PC燃烧特性得到提升,当CWC掺混比例为70%时提升效果最为显著。

2.3 PC与CWC混合燃烧中的协同效应

本文将通过2种方法来判断PC与CWC混合燃烧过程中是否发生了协同效应。

(1) 通过比较实验值与理论值来判断混合燃烧过程中是否发生了协同效应。理论失重率Wcal的计算公式[17]如下:

Wcal=λPCWPC+λCWCWCWC

(2)

其中:λPC为PC在混合物中的质量分数;WPC为PC的失重量;λCWC为CWC在混合物中的质量分数;WCWC为CWC的失重量。

为了能够直观地比较燃烧过程中理论失重量与实验失重量的差别,引入参数ΔW[18],即

ΔW=Wexp-Wcal

(3)

其中,Wexp、Wcal分别为实验与理论失重率。

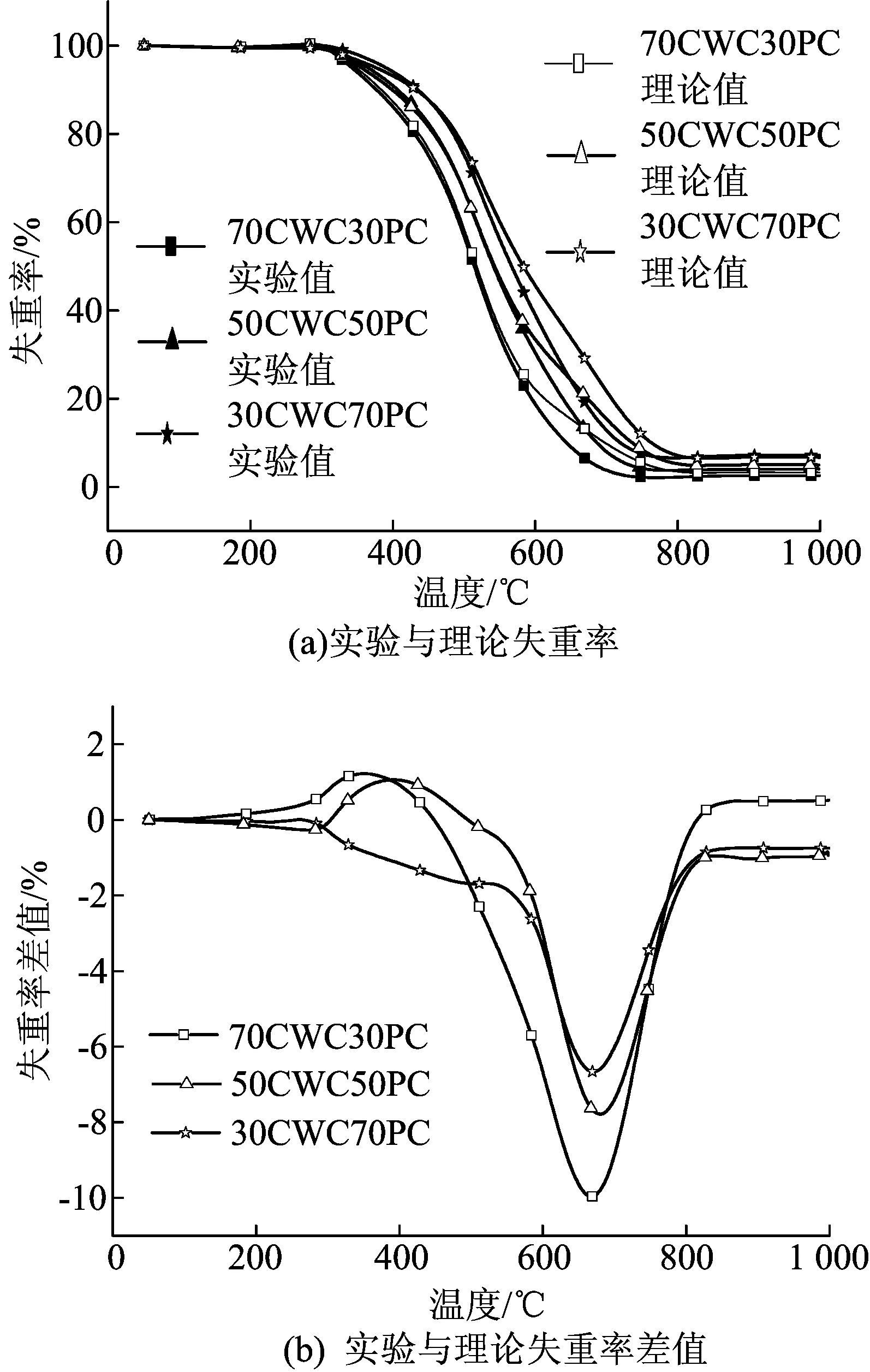

样品理论与实验热重曲线如图6所示。

图6 样品理论与实验热重曲线

由图6a可以看出,320 ℃之前的曲线几近重合,区别不明显;320 ℃以后燃烧过程开始出现差别。PC和CWC混合燃烧的失重量不是两者单独燃烧的加权平均值,说明这两者混合燃烧过程中出现了协同作用[19]。由图6b可以看出,在320~487 ℃之间,70CWC30PC和50CWC50PC样品的ΔW>0,345 ℃附近出现峰值。说明在此温度区间两者的混合燃烧过程中出现了抑制作用,原因是在此燃烧过程中主要是CWC挥发分的燃烧需要大量热量,阻碍了PC的受热过程,在一定程度上阻碍了PC的燃烧[20]。30CWC70PC样品的ΔW<0的原因是该样品的挥发分含量较少,燃烧所需的热量不足以抑制PC的燃烧。在487 ℃以上,所有样品ΔW<0,670 ℃附近出现峰值,说明在此温度区间两者的混合燃烧过程中出现了促进作用,原因如下:① 因为CWC脱挥发分过程中发生反应的活性自由基加速了煤的脱挥发分,在一定程度上促进了煤的燃烧;② CWC中存在的一些碱金属或碱土金属对煤的燃烧起到了促进作用。另外70CWC30PC样品的协同效应最为明显。

(2) 将PC与CWC燃烧过程中的峰值温度、燃尽温度和着火温度到峰值温度所用时间结合起来,得出一个评价参数,通过评价参数的数值大小来判断燃烧过程是否发生协同作用。协同效应参数公式[21]如下:

(4)

其中:Iblend为混合物的协同效应指数,IPC为PC的协同效应指数。IS可通过如下公式求解:

(5)

其中:tp-s为着火到峰值所用的一段时间;Tb为燃尽温度;Tp为峰值温度。

为了保证参数的准确性,从理论混合物中获取的结果创建比较基线来确定燃烧过程中是否发生协同效应;当FS>1.15时,燃烧过程会发生明显的协同效应;当0.8≤FS≤1.15时,燃烧过程中的协同效应不明显;当FS<0.80时,说明混合物的燃烧性能变差[21]。

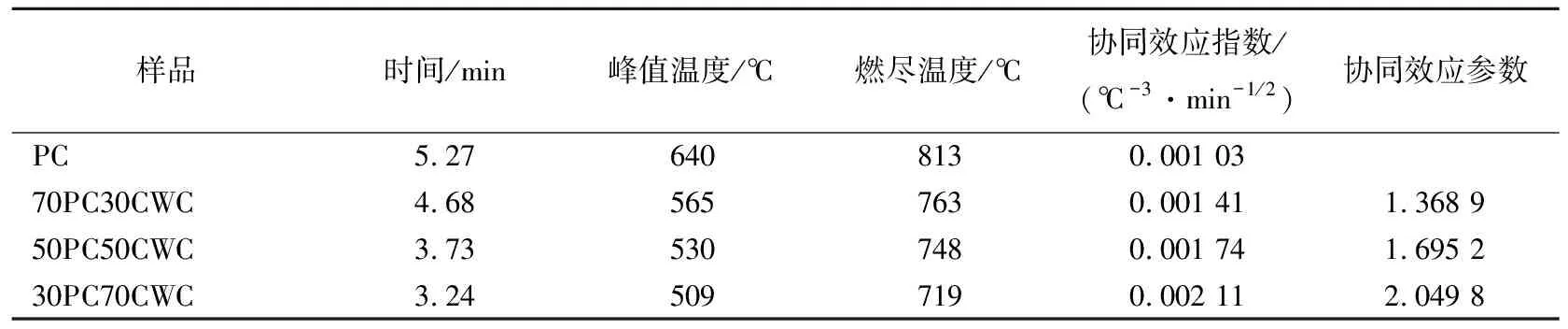

PC、不同掺混比的混合物样品的协同效应参数见表3所列。

由表3可知,不同掺混比的混合物协同效应参数都在比较基线以上,说明了不同掺混比的混合物在燃烧过程中都发生了明显的协同作用,而且随着CWC掺混比例的增加,协同效应参数逐渐增大,协同效应越来越明显,其中30PC70CWC样品的协同效应最为明显。

此方法与第1种方法得到的结果一致,进一步印证了PC与CWC之间的混合燃烧过程存在协同作用。

表3 PC、不同掺混比的混合物样品的协同效应参数

3 动力学分析

PC和CWC的燃烧过程可以简化为非等温固体非均相反应,可基于Arrhenius方程[22]对反应动力学参数进行求解:

(6)

其中:α为转化率;T为热力学温度;A为指前因子;β为升温速率;E为活化能;R为气体摩尔常数;f(α)为反应动力学机理函数。

对(6)式两侧同时积分可得:

(7)

其中,μ=E/RT,当20≤μ≤60时,利用Doyle近似值,化简可得:

lgPD(μ)=-2.315-0.456 7E/(RT)

(8)

假设A、f(α)、E不依赖于β,而A、E不依赖于T,则对(8)式积分得:

(9)

不同掺混比样品的表观活化能见表4所列。由表4可知,根据FWO(Flynn-Wall-Ozawa)方法对混合物进行动力学分析,得出样品表观活化能E的相关系数R2均大于0.97,表明FWO动力学模型能较好地模拟CWC和PC混合燃烧过程中的活化能。CWC单独燃烧时表观活化能最小,说明燃烧反应最容易进行。当CWC的掺混比例从30%增加到50%,最后达到70%时,表观活化能依次从128.84 kJ/mol降低到112.69 kJ/mol,最后达到105.38 kJ/mol,远低于PC的148.43 kJ/mol,这说明CWC与PC的混燃能够在一定程度上促进PC的燃烧,改善其燃烧性能。这是由于随着CWC掺混比例的增加,混合物中挥发分的含量也增加,使得在同温下样品燃烧过程中挥发分析出的浓度越高,其分子间的碰撞越激烈,导致发生碰撞的概率越大,普通分子转化为活性分子越容易,从而降低了样品的表观活化能[23]。随着混合物中CWC掺混比例的增大,混合物表观活化能逐渐减小,这意味着混合物发生化学反应的能量势垒降低了,燃烧反应更容易进行,这与上文得出的结果一致。在考虑协同效应、经济成本的条件下,结合综合燃烧特性指数SN的影响,CWC掺混比例为70%可能是CWC与PC混合燃烧的最佳选择比例。

表4 不同掺混比样品的表观活化能

4 结 论

本文采用热重法研究了PC和CWC混合燃烧的燃烧特性,通过建立PC和CWC混合燃烧的动力学模型得到了两者混合燃烧的活化能,结论如下:

(1) 30 ℃升温速率下,CWC的燃烧过程分为2个阶段,与CW燃烧过程的3个阶段不同,与PC燃烧过程类似,CWC与PC相似的燃烧行为给两者共燃在火力发电厂的应用提供了广阔前景。

(2) 升温速率对样品燃烧失重率的影响不明显,随着升温速率的提高,热重曲线向高温区移动,样品的平均燃烧速率增加,着火温度和燃尽温度也随之增加,燃烧特性指数逐渐增大。较低的升温速率可以降低燃烧热滞后的影响,使燃烧反应充分进行。

(3) 随着CWC掺混比例的增加,失重量占样品总质量的比例增加,着火温度和燃尽温度减小,平均燃烧速率和燃烧特性参数增加,说明掺混CWC可以改善煤的燃烧性能。

(4) PC和CWC混合燃烧时会发生协同效应,670 ℃附近的协同作用最为显著,CWC掺混比例为70%的70CWC30PC样品协同效应比其他掺混比例的样品更加明显。

(5) FWO法计算活化能的相关系数均不低于0.97,混合样品中CWC掺混比例为70%样品的表观活化能最小,结合燃烧性能和经济成本的综合因素,CWC掺混比例为70%可能是PC和CWC混合燃烧的最佳选择比例。