盾构泥制备多孔陶瓷及性能研究

李俊卓,袁海光,税安泽,姚彩玉,钱俊杰

(1.华南理工大学 材料科学与工程学院,广州510640 2.广东粤海珠三角供水有限公司,广州 511455)

1 引言

总量大、资源化利用程度低以及处理费用高是我国建筑垃圾处理领域的特点[1,2]。随着城市轨道交通的建设与发展,特别是地铁工程的建设,虽然为人们带来了许多便利,但同时也带来了一些不利的影响[3]。地铁工程的主要施工方式是盾构施工,因此随着地铁建设工程的增多,会导致了大量盾构渣土的产生。盾构渣土指的是地下工程的建设常采用盾构机向前挖掘以及推进,推进的同时周围的土体会被盾构机粉碎以及切削,脱落下来的土体会被运输工具输送到地面上做进一步的处理,而经过处理的土体即为盾构渣土[4]。盾构渣土的传统处理方法主要是自然堆积以及填埋[5],而这样的处理方式产生许多负面的影响。负面影响有以下四方面:一是处理过程产生的环境污染,如堆埋以及运输过程等,且渣土分子中通常含有许多有机添加剂以及重金属,会对周边环境造成污染[3,6];二是自然堆积、填埋导致的土地利用率降低;三是传统处理方法的资源利用率低;四是盾构泥的堆积可能影响人们的生命安全,造成许多安全事故[2]。因此如何将盾构渣土资源化利用就变得十分必要。

盾构渣土经过水洗以及渣土分离的处理可以得到砂和泥,其中盾构砂可直接作为水泥砂浆的原料来使用,而分离出来的盾构泥因为含有大量的铁以及有机成分而难以资源化利用。经过对盾构泥的成分分析可知,盾构泥所含的矿物成分与制备陶瓷所需的矿物成分类似,因此将盾构泥作为原料应用于陶瓷的制备与生产可能是其资源化利用的重要途径之一[7,8]。

陶瓷材料主要是通过陶瓷粉体成型以及高温烧结得到的致密化材料,主要由晶相、玻璃相以及少量气相组成。而多孔陶瓷与普通陶瓷材料的类似,只是其结构十分不同,其玻璃相以及晶相的含量较少,气相的含量较高,因此是一种包含大量孔隙的材料[9]。多孔陶瓷可以按照孔排列方式、孔间关系以及孔径大小乃至用途等方式进行分类[10],若按孔径大小可分为微孔陶瓷、介孔陶瓷和宏孔陶瓷等[11]。多孔陶瓷的常用制备方法有添加造孔剂法、发泡法、固相烧结法、溶胶凝胶法、模板法、冷冻干燥法以及凝胶注模法等,其中添加造孔剂法是在陶瓷原料中添加造孔剂,造孔剂用于占据坯体的一定空间,然后通过烧结的方式使得造孔剂分解为气体或者利用其他方式除去,使得基体内形成气孔,从而得到多孔陶瓷[12]。多孔陶瓷因此优异的物理化学性能可以应用于许多领域,可用于隔音、催化剂载体、耐热砖乃至传感器、微孔膜等领域[13]。

本研究以珠江三角洲水资源配置工程三个不同标段所产生的盾构泥为研究对象,采用添加造孔剂的方法来制备多孔陶瓷,其中造孔剂主要为煤粉,并详细研究盾构泥成分、煤粉添加量及烧结温度等因素对多孔陶瓷的物理性能以及力学性能的影响,并最终制备出性能优良的多孔陶瓷,从而探索出盾构泥资源化利用的一条新途径。

2 实验原料与工艺流程

2.1 实验原料及仪器

表1 实验原料

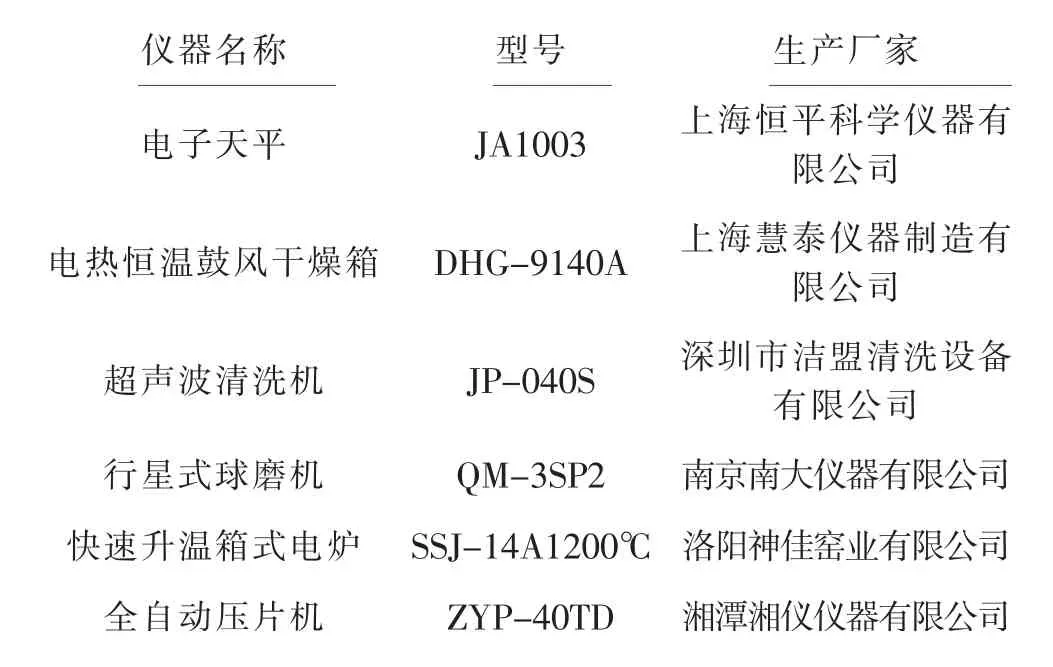

表2 实验使用的仪器和设备

2.2 实验方法以及工艺流程

图1 多孔陶瓷的制备工艺流程图

2.3 实验方案

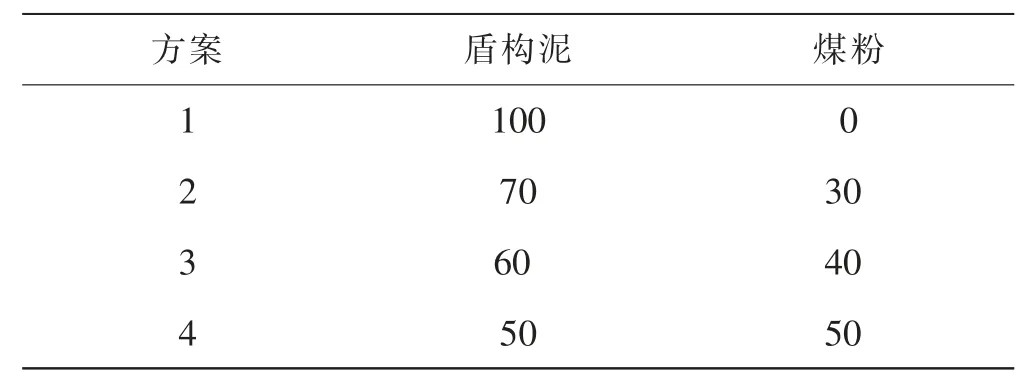

现有珠江三角洲水资源配置工程公明水库(以下简称GM)、A7 以及B1 三个标段盾构泥原料,采用相同的实验配方(如表3 所示)。对使用A7 或者B1 标段盾构泥制备的多孔陶瓷样品,在成型压力为20 MPa,保压时间为2 min 时,系统研究烧成温度以及煤粉添加量对多孔陶瓷的物理性能以及力学性能的影响。对使用GM标段盾构泥制备的多孔陶瓷样品,研究烧成温度及煤粉含量对多孔陶瓷物理性能的影响;研究煤粉含量对多孔陶瓷力学性能的影响。

表3 实验配方(wt.%)

2.4 性能测试方法

2.4.1 体积密度、吸水率以及显气孔率的测定

体积密度的测定基于阿基米德原理,而显气孔率以及吸水率的测定基于体积密度的测定。本实验采用阿基米德排水法测量多孔陶瓷圆片试样的物理性能。

M0:干燥试样的质量,g;M1:试样吸满水后在空气中所称的质量,g;M2:试样吸满水后在水中所称的质量,g。

2.4.2 线收缩率的测定

陶瓷的线收缩率表征的是陶瓷的烧结活性,指的是陶瓷在高温烧结过程中线性尺寸变化与初始尺寸的比值。

2.4.3 抗弯强度的测试

本研究采用三点抗弯法测量多孔陶瓷长条试样的抗弯强度。抗弯强度计算公式如下:

式中,δf:抗弯强度,MPa;P:试样断裂时中部所受最大压力,N;L:仪器跨距30 mm;B:试样断裂处横截面宽度,mm;H:试样断裂处横截面厚度,mm。

3 实验结果分析

3.1 盾构泥原料氧化物成分分析

表4 是GM、A7、B1 标段三种盾构泥的成分分析结果。盾构泥的主要成分为和,还含有少量的,而会使坯体着色,是有害成分。除此之外,GM标段盾构泥的的含量较高,达到4.06%,而是强熔剂,适当引入可以大大降低坯体的烧成温度,并且在高温时与可形成流动性好的钾玻璃,提高坯体的强度,但会减少坯体的气孔率;B1 标段盾构泥的的含量偏高,大于70%,会产生游离石英,易使坯体在烧成时变形和开裂;A7 标段盾构泥的的含量也较高,达到8.03%,能够与形成硅酸钙玻璃相,起到助熔作用,但会缩小烧成范围。

表4 盾构泥的氧化物组成(%)

3.2 原料配方、工艺条件对公明水库标段盾构泥制备的多孔陶瓷性能的影响

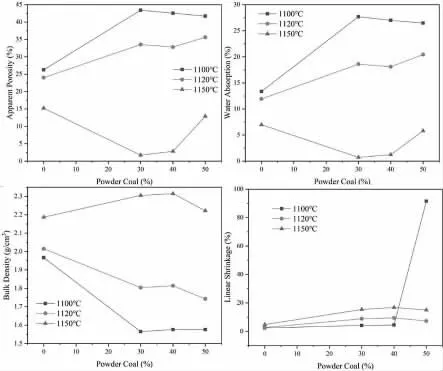

图2 为煤粉含量以及烧成温度对多孔陶瓷试样物理性能的影响。由图2 可知,在一定烧成温度下,随着煤粉含量的增加,试样的显气孔率以及吸水率在增大,体积密度在降低,而线收缩率在各烧成温度下随煤粉含量的增加的变化趋势是不一致的。在煤粉含量一定时,随着烧成温度的升高,试样的显气孔率、吸水率呈现一样的减小的趋势,而其体积密度、线收缩率呈现增大的趋势。

图2 煤粉含量以及烧成温度对GM陶瓷试样的物理性能的影响

图3 为在烧成温度为1100°C 下,煤粉添加量对多孔陶瓷试样力学性能的影响。由图3 可知,随着煤粉添加量的增加,试样的抗弯强度在不断减小,但变化幅度呈下降的趋势,由49.99 MPa 下降至23.81 MPa。这是由于陶瓷坯体中气孔率随着煤粉含量的增加逐渐升高,导致承载破坏的能力降低。

图3 烧成温度为1100 ℃时,煤粉含量对GM陶瓷试样抗弯强度的影响

3.3 原料配方、工艺条件对A7 盾构泥制备的多孔陶瓷性能的影响

由图4 可知,在煤粉添加量一定时,随着烧成温度的升高,陶瓷试样的显气孔率以及吸水率在降低,而其体积密度在增大。在烧成温度一定时,随着煤粉添加量的变化,陶瓷试样的显气孔率和吸水率有着相同的变化趋势,而其显气孔率与体积密度的变化趋势正好相反。在煤粉含量为30 wt.%时,达到最大的显气孔率为52.95%,最低体积密度为1.3。对于线收缩率,煤粉添加量与烧成温度对试样线收缩率的变化没有明显的相关关系。当烧成温度为1150 ℃时,线收缩率急剧增加,最大线收缩率为7.6%。

图4 煤粉含量以及烧成温度对A7 陶瓷试样物理性能的影响

图5 分析的是煤粉含量以及烧成温度对A7 盾构泥制备的多孔陶瓷试样的力学性能的影响。由图5 可知,在烧成温度为1100 ℃和1125 ℃下,试样的抗弯强度有着相同的变化趋势,随着加入煤粉比例增加会导致试样的抗弯强度急剧降低,而之后随着煤粉含量的提高,试样的抗弯强度没有明显变化。随着烧结温度提高,陶瓷致密性增强,强度提高,所以在烧成温度为1150 ℃时,抗弯强度的变化与其它温度相比有着显著的不同,即煤粉含量为0 以及30 wt.%这两种试样的抗弯强度是相近的,而之后的抗弯强度变化也是先急剧降低再基本保持不变。

图5 煤粉含量以及烧成温度对A7 陶瓷试样抗弯强度能的影响

3.4 原料配方、工艺条件对B1 盾构泥制备的多孔陶瓷性能的影响

由图6 可知,在煤粉含量以及烧成温度等因素的影响下,试样的显气孔率与吸水率有着相同的变化趋势,而其显气孔率与体积密度有着相反的变化趋势。在煤粉含量一定时,随着烧成温度的升高,试样的显气孔率和吸水率在降低,而其体积密度在增大。在烧成温度一定时,随着煤粉含量的提高,各曲线的变化趋势是不一致的,有很大差别。对于试样的线收缩率各曲线的变化,其趋势应该是随着煤粉添加量的提高,呈现先增后减的趋势,但增加或者降低的程度都不明显;而对于偏离变化趋势的烧成温度为1100 ℃,煤粉含量为50 wt.%的点,可能有实验误差的影响。

图6 煤粉含量以及烧成温度对B1 陶瓷试样物理性能的影响

由图7 可知,对于含有煤粉的试样,在烧成温度一定时,随着煤粉含量的提高,其抗弯强度基本不变;而当煤粉含量一定时,随着烧成温度的提高,试样的抗弯强度在增大且变化幅度也在增大。对于纯盾构泥制备的试样,其抗弯强度与烧成温度没有明显的关系。

图7 煤粉含量以及烧成温度对B1 陶瓷试样抗弯强度的影响

4 分析及讨论

4.1 物理性能分析

对于上述三种盾构泥,在煤粉添加量一定时,其吸水率、显气孔率以及体积密度随烧成温度的变化是相同的,即随着烧成温度的升高,显气孔率以及吸水率降低,而体积密度增加。其原因可能是随着烧成温度的升高,试样烧成逐渐致密化,其体积密度增大,同时气孔率降低,气孔连通形成显气孔的几率降低,显气孔率降低,导致吸水率降低。在烧成温度一定时,不同标段盾构泥为原料,随煤粉含量的变化是不同的,GM盾构泥制备的陶瓷试样的变化有明显的规律,即随着煤粉含量的增加,其显气孔率以及吸水率在升高,而体积密度则在减小;对于A7 盾构泥制备的陶瓷试样,煤粉含量为0 到煤粉含量为30 wt.%两点间的变化趋势与GM盾构泥是相似的,但之后的物理性能变化没有明确的规律;对于B1 盾构泥制备的陶瓷试样,不同烧成温度下的曲线变化趋势都是不一样的。

4.2 力学性能分析

对比A7 和B1 两种盾构泥制备的陶瓷试样,在添加了煤粉的试样中,在煤粉含量一定时,随着烧成温度的提高,A7 试样的抗弯强度呈现降低的趋势,而B1 试样的抗弯强度则呈现升高的趋势;在1100 ℃以及1125 ℃两个烧成温度下,不同煤粉含量的试样的抗弯强度基本保持不变,说明此时煤粉含量对试样抗弯强度没有明显的影响。

对比图3 和图5,GM陶瓷试样在烧结温度为1100 ℃时,A7 标段的试样强度明显低于GM标段的试样强度,对比成分分析可知,A7 标段原料中Al2O3含量低于GM标段。在高温时与可形成流动性好的钾玻璃,可提高坯体的强度,因此A7 标段的强度明显降低。

对比图5 和图7,可知B1 样品的抗弯强度略高于A7 样品,原因在于,B1 原料相对于A7 原料,A7 含有较高含量的CaO 和MgO,能够与形成硅酸钙玻璃相,玻璃相含量增加,主晶相含量减少,陶瓷强度降低。

将添加了煤粉的试样与纯盾构泥试样的抗弯强度进行对比可知,添加造孔剂会降低A7 制备的试样的抗弯强度;而对于B1 制备的陶瓷试样,在1125 ℃和1150℃两个烧成温度下,添加造孔剂煤粉反而会提高试样的抗弯强度。

5 结论

本论文以珠江三角洲水资源配置工程不同标段盾构泥为原料,以煤粉为造孔剂制备多孔陶瓷,系统研究了不同氧化物含量、煤粉添加量和烧成温度对盾构泥制备多孔陶瓷的物理性能及力学性能的影响。在煤粉添加量一定时,其吸水率、显气孔率以及体积密度随烧成温度的变化是相同的,即随着烧成温度的升高,显气孔率以及吸水率不断降低,而体积密度不断增加。在烧结温度为1100 ℃时,GM陶瓷样品的力学性能最高,A7 陶瓷样品的力学性能最低。因此,本研究可为盾构泥资源化利用提供新途径。