间歇式湿法球磨机转速与球磨效率的探讨与研究

陈建东,应兆军,冼铭校,胡发伟

(佛山市三水冠珠陶瓷有限公司,佛山 528100)

1 前言

建筑陶瓷工业化生产几十年以来,是典型的高耗能行业,其中原料加工的球磨就需要大量能耗,尽管目前已有少部分企业实现相对节能的连续式球磨机、原料预处理系统等,但大部分陶瓷企业还是延用间歇式湿法球磨机进行原料加工,因此如何降低间歇式湿法球磨机的能耗一直是陶瓷行业节能的主要工作方向。

佛山市三水冠珠陶瓷有限公司专业生产二次烧内墙砖产品,原料加工全部采用40T 间歇式湿法球磨机,以中铝球为球磨体,球磨机采用三相交流电动机通过减速机构带动筒体旋转,在离心力和摩擦力的作用下,球磨介质和物料随筒体自始至终以单一速度一道旋转,达到一定高度时抛落,物料受到球磨体的撞击和研磨作用而被粉碎,自投产以来,球磨能耗多年一直居高不下。

影响球磨效率的因素很多,球石材质、球石配比、球石装载量、空隙率、球磨转速等等都会影响球磨效率,为进一步降低球磨能耗,在所用原料和球磨体、料、水比例不变的情况下,尝试通过对球磨过程不同时段转速的改变进行分析研究,提出一种新的节能方法。

为能控制球磨过程有效调节转速,2021 年7 月上旬在二期原料车间8#球磨机引入安装了佛山某某科技有限公司设计生产的球磨机高效伺服驱动系统,该系统采用永磁同步电机无传感器矢量控制技术,可编程选择操作,实现球磨过程的可变速调节,为球磨机的变速调节提供了成熟的控制技术,生产试验证明,此种优化转速的生产工艺对节能降耗有显著的效果,可以降低球磨能耗。

2 生产试验过程

2.1 各种原料、球磨体(中铝球)、相关物理、化学性能及工艺

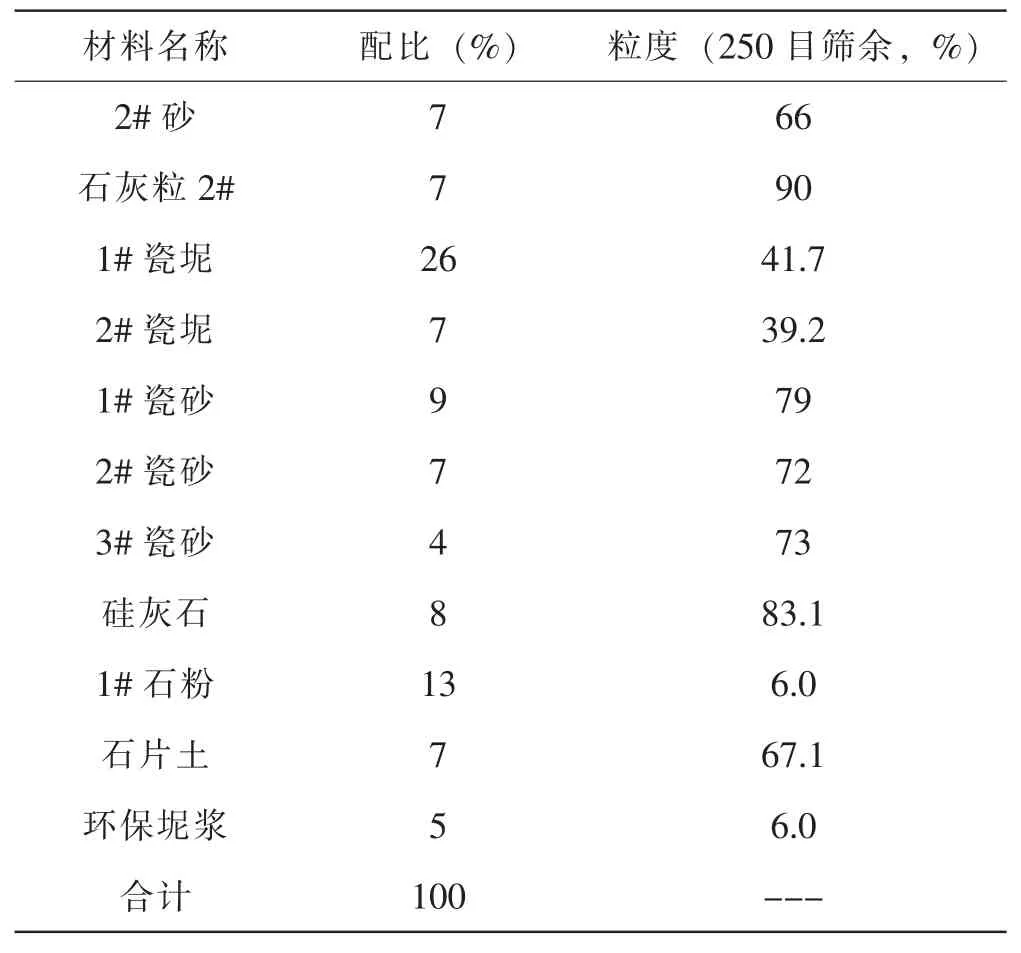

本试验采用佛山市三水冠珠陶瓷有限公司现有坯料配方、原料及40 吨球磨机。

表1 配方比例及原料粒度

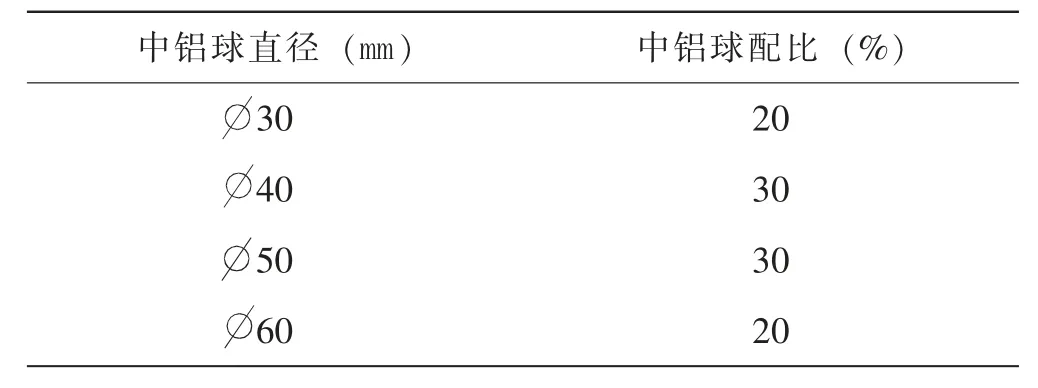

表2 中铝球配比

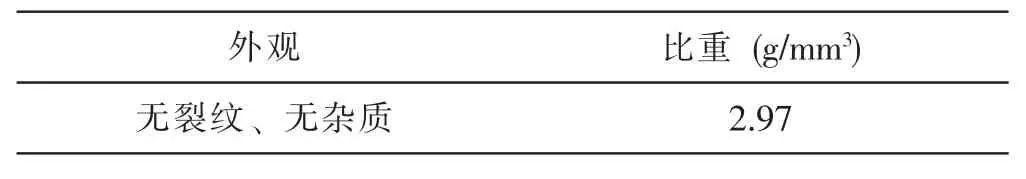

表3 中铝球物性

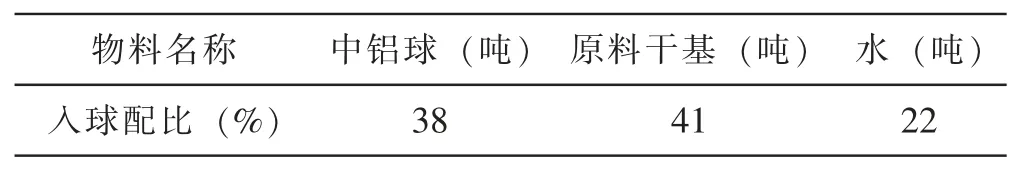

表4 40 吨球磨机装载比例

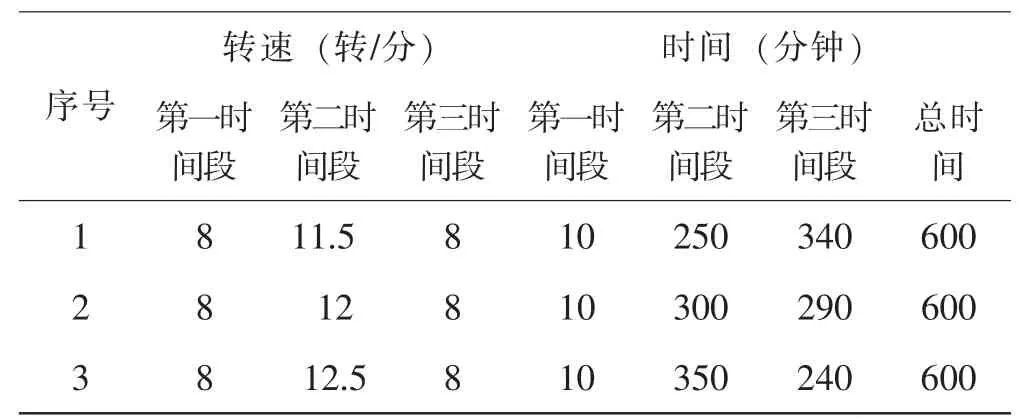

表5 生产球磨机转速及球磨时间

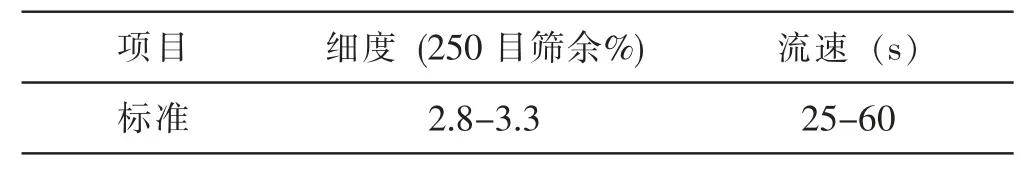

表6 浆料关键工艺标准

2.2 试验过程

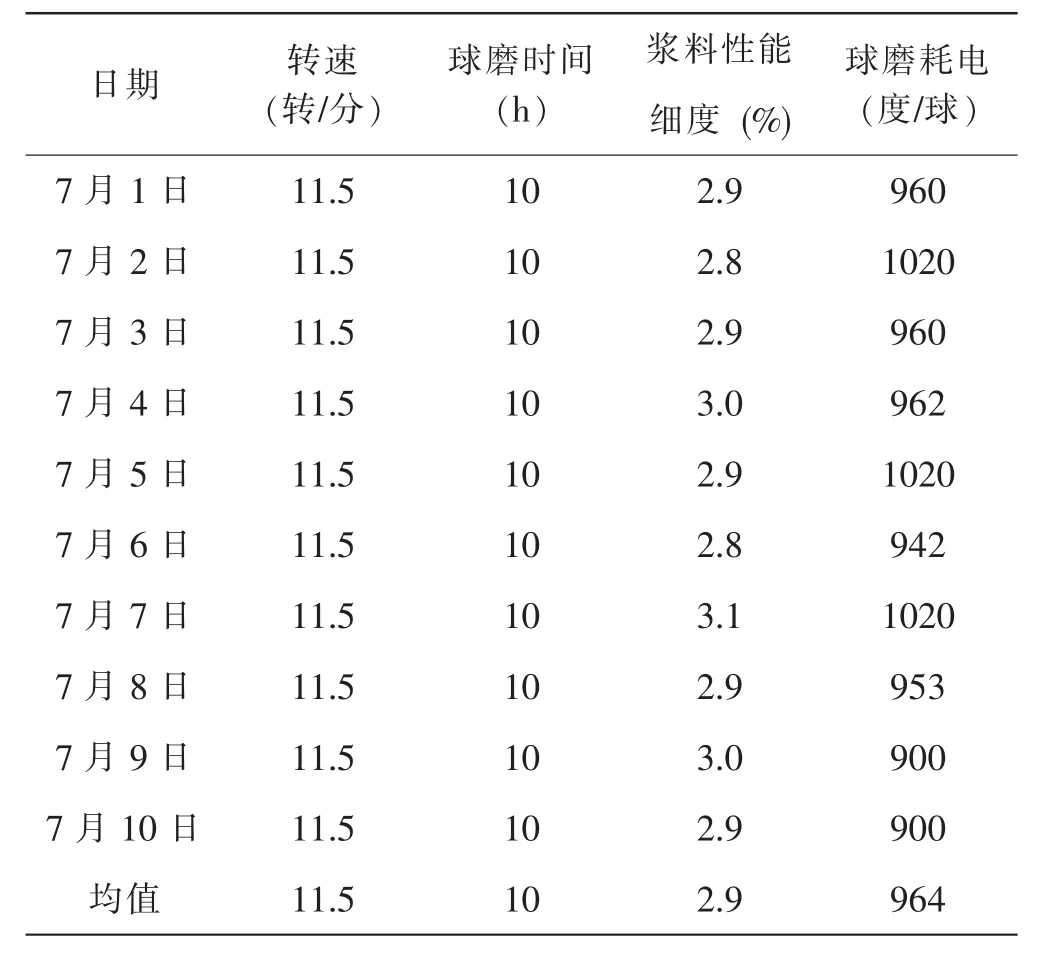

(1)收集8#球球磨机正常生产转速及球磨时间的相关工艺参数如表7 及图1。

表7 8#球球磨机正常生产转速及球磨时间的相关工艺参数

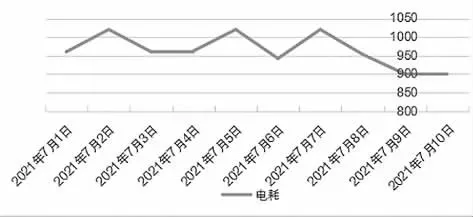

图1 8#球正常生产10 天的工艺参数及球磨耗电

由图1 汇总8#球正常生产10 天的工艺参数及球磨耗电可以看出,8#球细度在正常工艺标准的情况下,球磨耗电维持在900~1020 度/球之间,均值为964 度/球。

(2)正交试验。

为保证实验的可对比性,8#球球磨总时间还是保持10 个小时共600 分钟不变,分别划分为3 个球磨时间段,其中第一时间段为搅拌阶段,设计转速8 转/分不变,同一为10 分钟;第三时间段为研磨阶段,设计转速为8 转/分不变,通过对第二时间段的转速和球磨时间表8L9(3)正交试验表的变化设定正交试验,跟进球磨效率的改变,L9(3)正交试验表如表8。

表8 L9(3)正交试验表

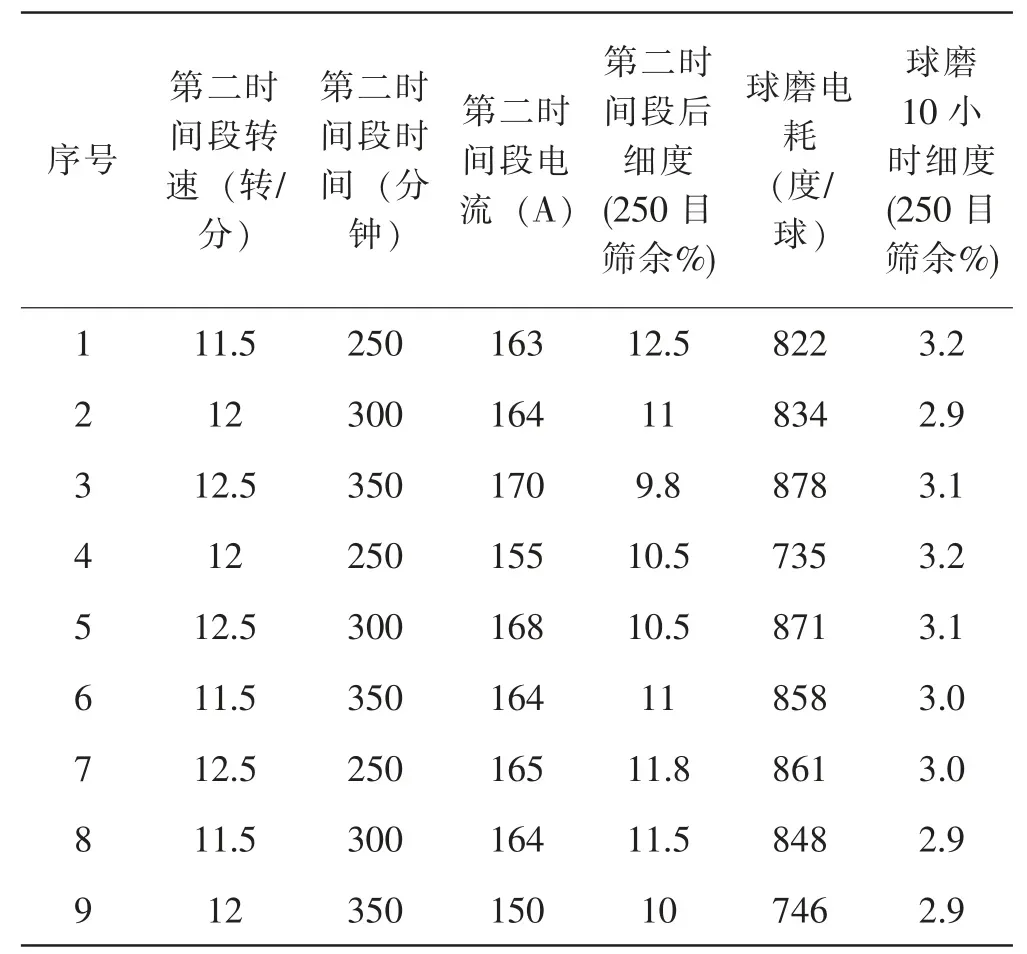

在原料、配方、球、料、水比例及装载量不变的同一条件下,每球统一球磨10 小时,进行了9 种试验,每一实验3 个球,平均统计结果如表9。

表9 平均统计结果

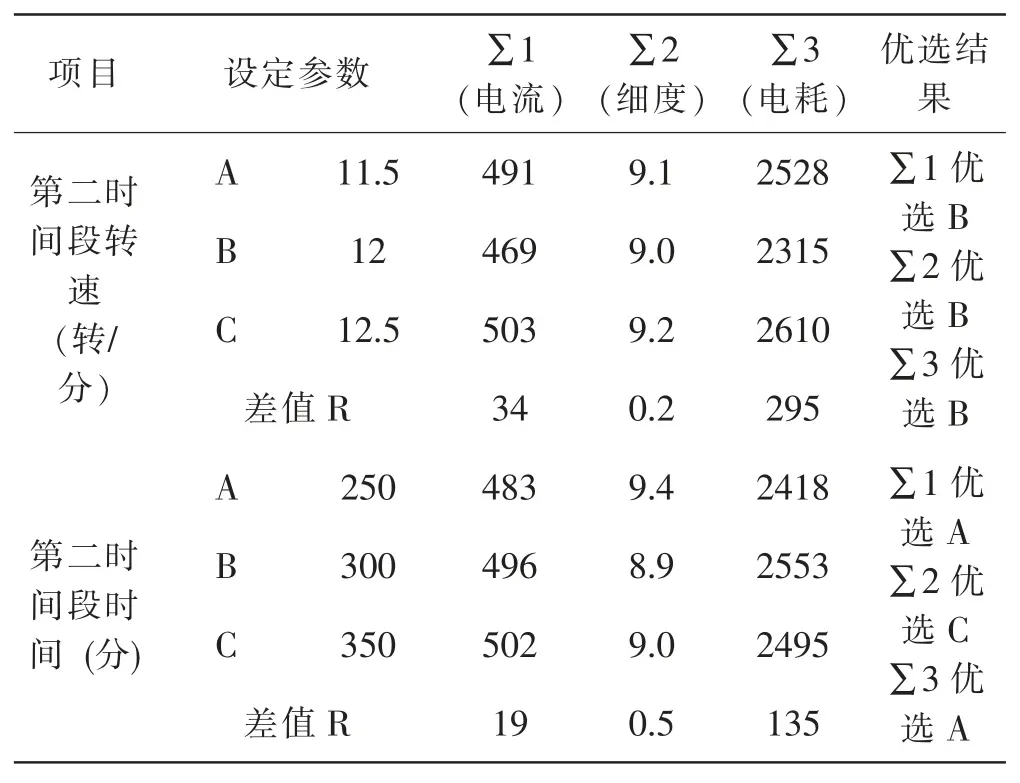

在相同的球磨时间内达到细度标准,以球磨电耗作为考核指标,汇总结果如表10 并进行分析。

表10 正交试验数据结果

从以上表中数据可知,同转速及球磨时间,关键工艺参数达标的情况下以球磨电耗低为优选依据,第二时间段转速选择12 转/分为好,第二时间段球磨时间选择250 分钟为宜。

(3)正交试验结果分析。

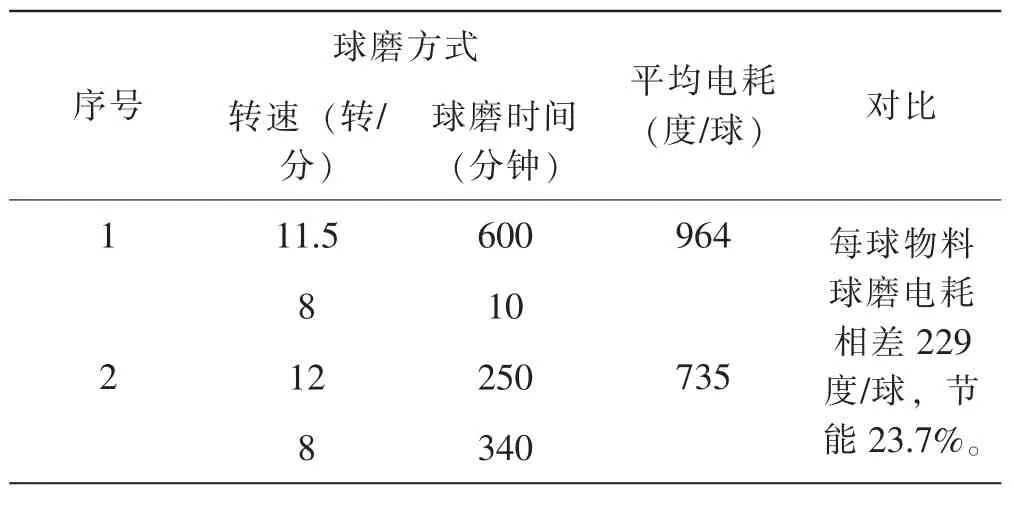

40 吨间歇式湿法球磨机,球磨体为中铝球,按球:料:水=38:41:22 的载料量,总球磨时间控制在10 小时,在球磨第一时段搅拌阶段转速设定为8 转/分共10 分钟,在球磨第二时段转速设定为12 转/分共250 分钟,在球磨第三时段转速设定为8 转/分共340 分钟,其节能效果最好,对比球磨全时段600 分钟均采用11.5 转/分,数据如表11 可节能20%以上。

表11 球磨方式对比

众所周知,球磨的基本原理是物料在球磨机内主要受到球磨体的撞击和研磨作用而被粉碎,球磨机自始至终同一转速工作时,撞击和研磨同时混合作用,球磨效率低。

按本次试验的设定方案,原料在颗粒度较大的初期时,通过提高球磨体和物料高速旋转,使球磨体和物料处于合适的抛落式运动状态,达到球磨体对物料的最大化撞击提高破碎作用;当物料撞击粉碎达到一定颗粒度后接着通过降低球磨体和物料的旋转,处于合适的泄落式运动状态使球磨体对物料达到最大化的研磨作用。简单的说就是物料粗的时候以高效的撞击破碎为主,物料细的时候以高效的研磨破碎为主。

分别优化控制以上两个时间段的转速和时间,最大化物料被撞击和研磨的粉碎过程,对比单一长时间的撞击和研磨混合方式,球磨效率会更高。

3 结论

实验结果表明,间歇式湿法球磨机的物料,通过合理有效地控制球磨不同时段的转速和时间,可以明显提高球磨效率,降低单位加工电耗,每球球磨电耗平均降低229 度/球,降幅23.7%,达到节能降耗的目的。