基于线性阵列的纱线直径亚像素细分算法

王延蒙,秦 鹏,张文国

(济宁职业技术学院,a.机电工程系;b.济宁市机械系统智能化研究所,山东济宁 272037)

纱线直径是表征纱线条干均匀性的重要指标[1]。由于纱线的断面呈现不规则形状,且柔软易变形,实际生产中通常用线密度(单位质量下的长度)来表征其直径大小。但由于捻度系数、毛羽纤维的影响,同样的线密度可能会对应不同直径值。光电法在测量纱线直径中应用广泛,但是由于纱线毛羽等因素的影响,使得精准获得纱线直径比较困难[2]。程立超等[3]提出轮廓坐标跟踪法来剔除毛羽的干扰,获取纱线的直径;周国庆等[4]使用斜率阈值法提取纱线直径,计算速度快,能够实现在线检测,但是以上算法只能通过获取像素的个数计算直径,误差较大。为提高测量精度,部分学者利用图像处理技术对纱线直径实现亚像素定位。Ozkaya等[5]利用傅里叶变换技术处理纱线图像,研究不同实验条件下对纱线直径测量的影响;张缓缓等[6]利用非线性滤波器及图像二值化方法实现纱线条干的检测;李变变等[7]通过建立像素模板,使用自动获取像素阈值的方法,将纱线条干图像进行区域分割,实现纱线直径的精确获取。但图像处理技术算法计算周期长,效率低,难以实现纱线直径的在线测量。

为了更精确的测量纱线直径,本文基于线阵CCD测量技术提出纱线直径的亚像素细分算法,并设计实验对亚像素细分结果进行变异系数分析和直径偏差率验证,为纱线在线测量直径提供理论参考。

1 纱线CCD检测原理

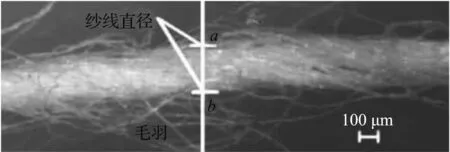

纱线的结构成分包括纤维和纤维间的空气间隙。图1是显微镜下纱线外观结构,纱线物理外观近似圆柱体,沿轴向做垂直线,定义纱线部分为核直径,ab外侧不规则分布纤维为纱线毛羽。线阵CCD传感器具有处理速度快、准确率高等优点,广泛应用于在线测量[8]。其检测原理如图2所示,纱线置于平行光中,投影到线阵CCD像元上形成阴影,通过计算纱线投影区遮挡的像元数目即可计算出纱线直径值。

图1 纱线外观结构示意Fig.1 Schematic diagram of yarn appearance structure

图2 线阵CCD传感器检测原理Fig.2 Detection principle of linear CCD sensor

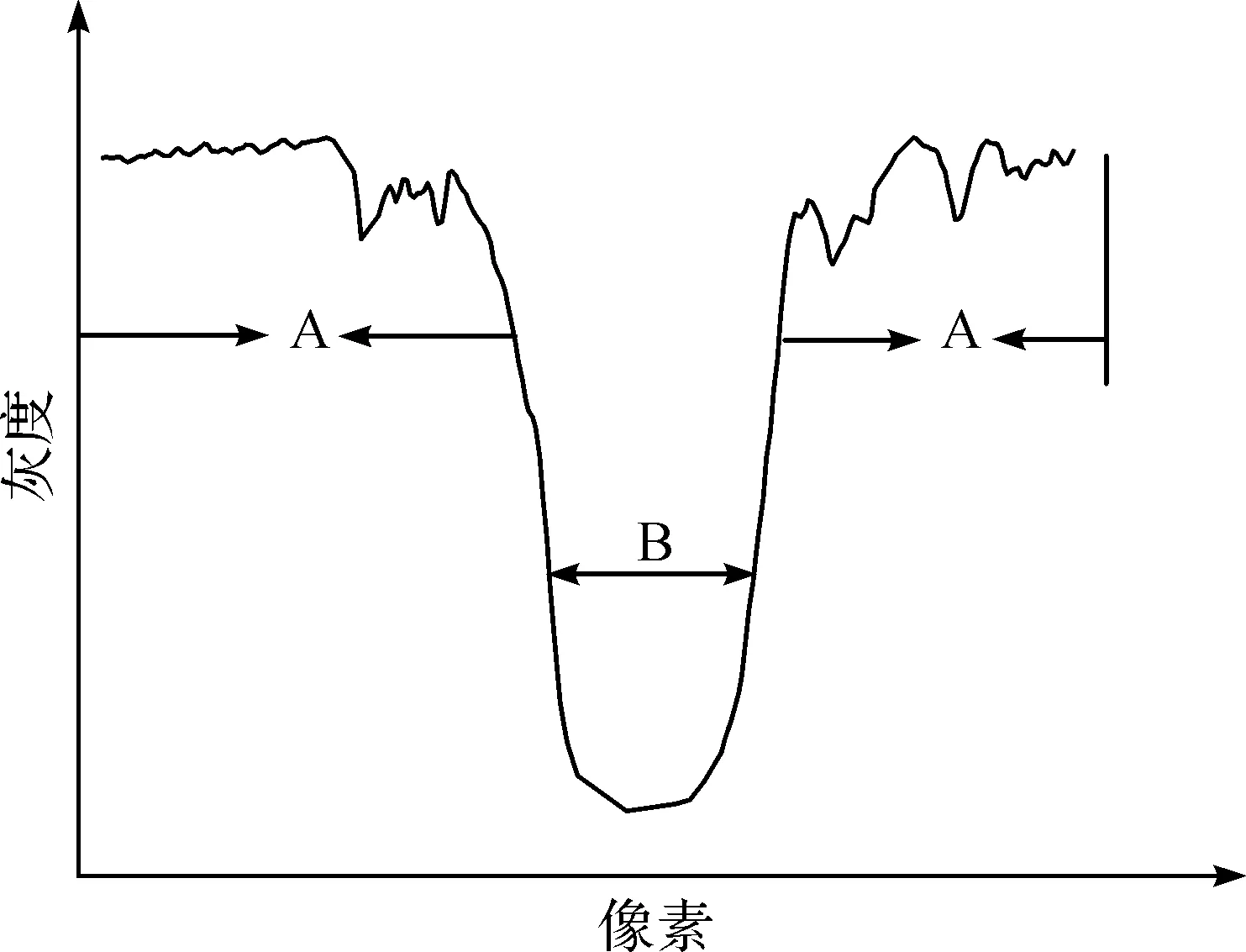

图3是传感器获取的纱线检测图像。A区域波动部分为毛羽噪声,去除毛羽干扰,光照强度处于饱和状态。底部近似于直线,像素被纱线核直径遮挡。处于A区域和B区域之间的即为纱线边缘部分。

图3 纱线轮廓曲线Fig.3 Yarn profile curve

精确获得纱线直径的关键因素是得到纱线核直径遮挡的像素数量。由于像素单元的分布不连续,如果纱线信号投影区位置如图2所示,就会在左右两侧各产生一个像素单元的测量误差。因此为降低纱线测量误差,需要通过亚像素细分方法精确的确定纱线边缘位置。

2 亚像素细分

2.1 毛羽噪声去除

为了获得精确的像素点灰度值,需要对纱线毛羽去除。可以采用平均滤波的去除纱线毛羽,基本思想是将测量范围内任意像素点的灰度值与平均灰度值大小进行比较:若低于平均灰度值,则保持不变,若高于平均灰度值,则用饱和阈值代替,见式(1):

(1)

2.2 边缘像素定位

采用浮动阈值法确定像素边缘点坐标。其基本原理为:设置浮动阈值为饱和阈值的50%[9],首先确定灰度值最低的像素点位置,从该像素点向左右两侧依次递推像素点及对应灰度值,当灰度值与浮动阈值满足约束条件时,递推停止。此时即可得到边缘的像素点,具体步骤如下:

a)确定灰度值最低值及对应像素点横坐标PL;

b)设浮动阈值为DT,右侧的边缘像素横坐标PB,左侧的边缘像素横坐标为PA,直径像素数目为P。以右侧为例,PL右侧像素点依次为PL+1……PL+j,对应的灰度值依次为DL+1……DL+j。当满足式(2)时:

(DT-DL+j)(DT-DL+j+1)≤0

(2)

则停止计算,则右侧纱线边缘像素为:

PB=PL+j

(3)

同理,当左侧灰度值当满足式(4)时:

(DT-DL-i)(DT-DL-i-1)≤0

(4)

则左侧纱线边缘像素为:

PA=PL-i

(5)

c)直径像素数目P=PB-PA。

2.3 亚像素定位

线阵CCD传感器输出电流只与照射到像元上的光照长度有关,并与其成正比。若被测物体的边缘遮盖了单个像素的部分面积,则此像素单元的输出灰度值为该像素上的光照长度成正比。因此可对边缘像素的灰度值进行分析,即可得到物体边缘的亚像素位置,这就是边缘细分定位的理论基础[10-11]。

2.3.1 像素边缘拟合

用线阵CCD测量纱线直径时,测量结果为离散的灰度值。处理灰度值数据,一般通过拟合函数将离散点变成连续的图像[12]。将采集的数据建立样本函数,在拟合后能够近似使纱线边缘过渡区域成为连续光强函数,利用过渡区域未充分曝光像元的灰度值,再使用亚像素定位细分算法,就可以精确的求出纱线边缘亚像素点的位置。因此对线阵CCD传感器获取的灰度值离散点使用基于最小二乘法曲线拟合,设m次曲线函数为f(x)=a0+a1x+…+amxm,拟合系数的正规方程组如式(6)所示,求解该方程组即可得到拟合方程的系数。

(6)

2.3.2 亚像素坐标提取

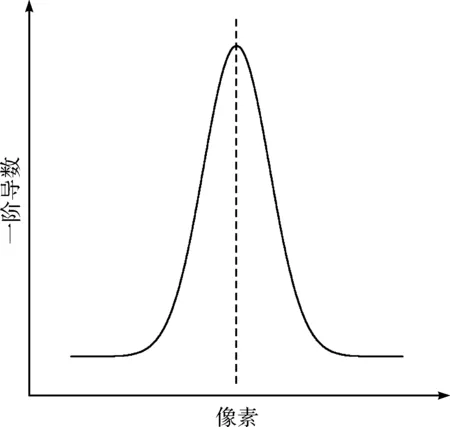

理想纱线边缘的轮廓图像如图4所示,函数为一维理想阶跃边缘。因此模糊边缘可看作高斯函数和阶跃函数的卷积[13-14]。纱线直径边缘的一阶导数分布与成像系统的点扩展函数分布一致,如图5所示,即高斯分布[15]。从边缘像素点的左右两侧1/4 处等间隔取n个像素值,将像素点进行差分运算,对差分后的数值进行高斯拟合。由于高斯积分曲线中的均值点就是梯度最大点,因此高斯积分曲线的均值即为亚像素边缘点和像素边缘点之间的距离,进而可以确定对应的亚像素边缘坐标。

图4 边缘灰度值变化规律Fig.4 Variation law of edge gray value

图5 灰度值一阶导数变化规律Fig.5 The first derivative of gray value changes

3 实验验证

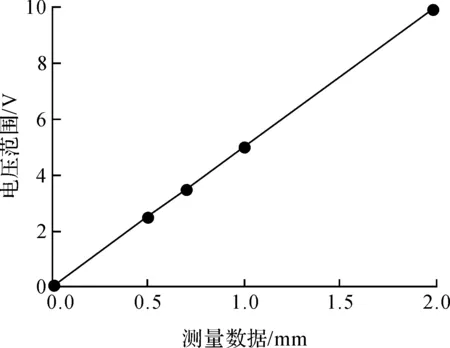

实验条件:纱线样本选用31.1 tex的环锭纺纱线,测量装置采用单位像素中心距56 μm、放大倍率为1的线阵CCD测量仪。为验证系统的稳定性和准确性,采用0.5、0.7、1.0 mm和2.0 mm 4种规格的标准棒进行系统校验。线性标定结果如图6所示,表明测量系统的线性度良好,满足实验要求。

图6 检测系统线性标定Fig.6 Linear calibration of detection system

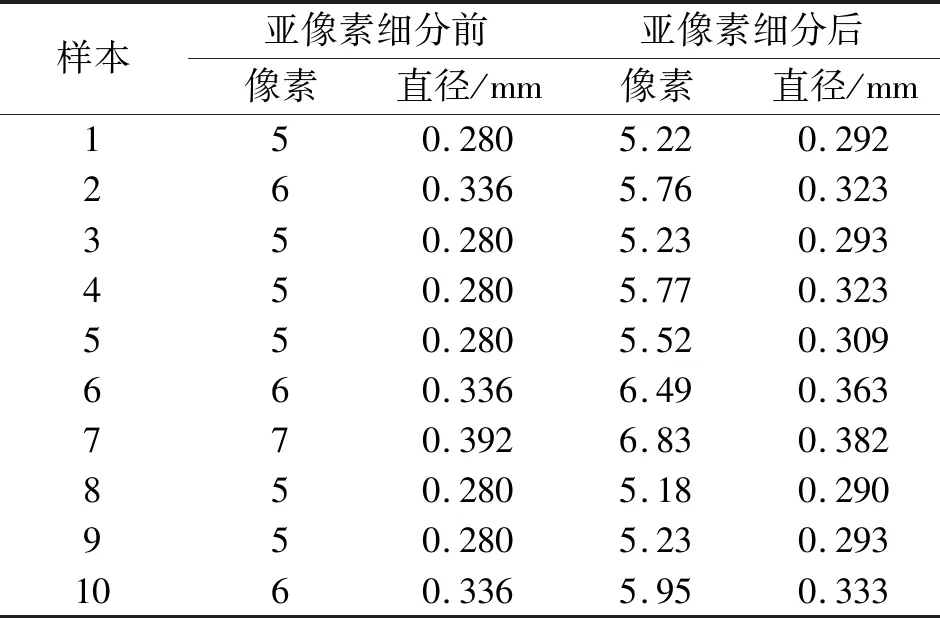

利用高斯拟合亚像素细分算法对测量数据进行亚像素细分,取10个样本点细分前后的直径像素和测量直径对比,结果如表1所示。对比细分前后纱线直径,样本的变异系数由12.86%减到10%,外观不匀程度减小约22%。

表1 直径亚像素细分比对Tab.1 Diameter subpixel subdivision comparison

样本纱线理论直径为0.251 mm,利用式(7)与细分后平均直径进行偏差率分析,进而对测量效果进行验证。

(7)

式中:E为直径偏差率,d1为亚像素细分直径,d为纱线理论直径。

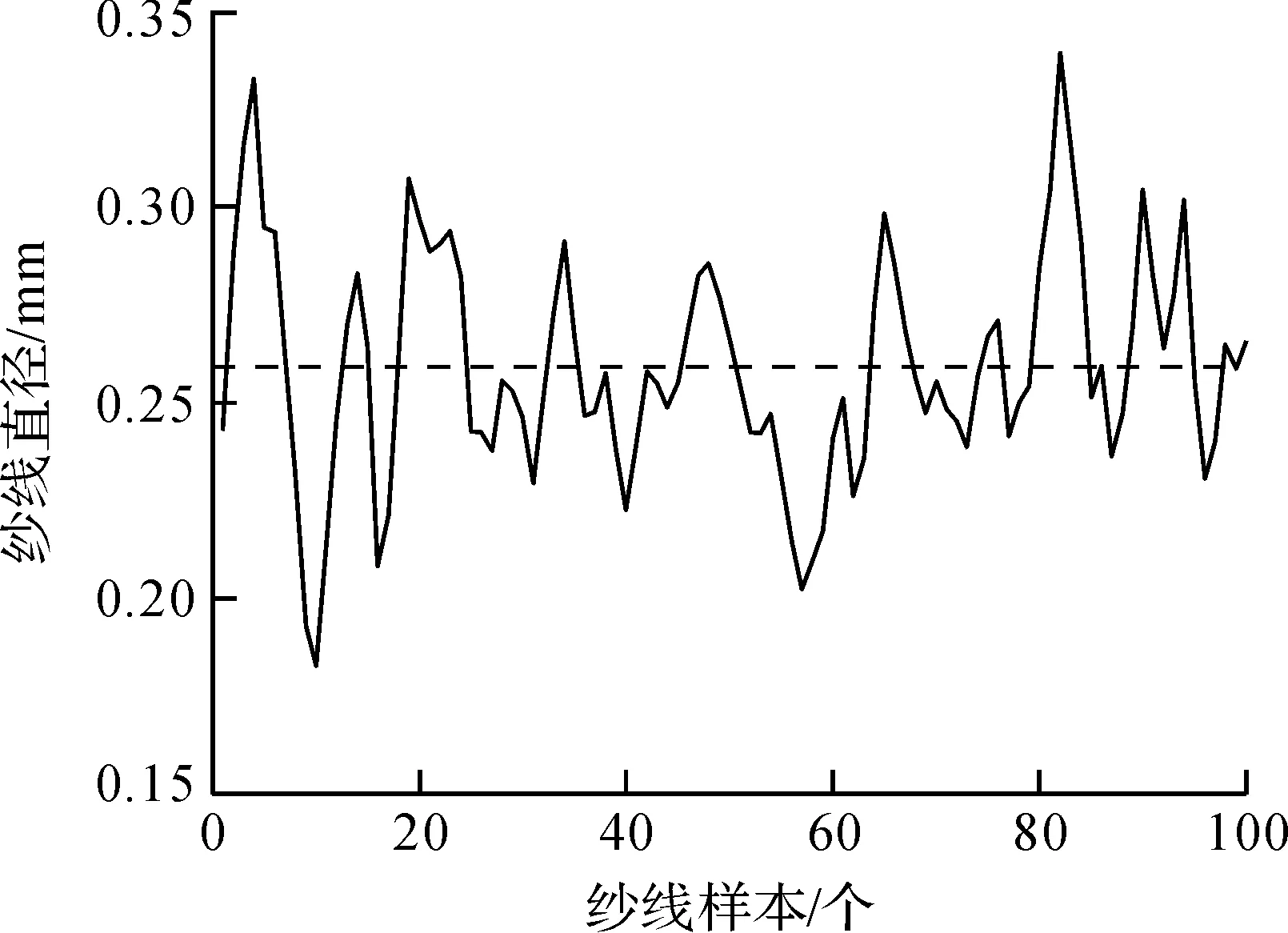

纱线平均直径为0.259 mm,片段直径偏差率平均值为3.19%。图7给出采样点的直径变化情况,从实验结果看,纱线样本直径条干均匀,子片段比较规则。

图7 纱线直径测量信号Fig.7 Yarn diameter measurement signal

4 结束语

本文提出基于线阵CCD的纱线直径亚像素细分算法,首先去除毛羽噪声的影响,通过浮动阈值确定纱线直径的边缘像素点,采用基于最小二乘法三次曲线拟合像素点得到灰度值连续变化函数,在边缘像素点左右1/4区间内进行高斯积分曲线拟合,通过确定均值参数得到纱线边缘的亚像素位置。获取10个纱线直径样本,利用该算法计算纱线直径偏差率为3.19%。经亚像素细分后纱线直径测量值精度提高,为纱线在线的高精度检测提供了新方法。