基于水力压裂技术的降低煤层突出系数方法研究

刘朝阳

(华阳新材料科技集团有限公司, 山西 阳泉 045008)

山西新元煤炭有限责任公司目前实际生产能力为600 万t/年,现开采3 号煤层,该煤层没有大型构造,地质构造整体比较简单。顶底板岩性相差不大,都是以泥岩、砂质泥岩为主,煤的灰分平均为17.82%,全硫平均为0.31%,属于低灰、低硫、易选的以无烟煤为主煤层。该矿井为突出矿井,煤层为突出煤层,煤层厚度0.40~4.75 m,平均2.58 m,瓦斯含量达14.89 m3/t,瓦斯压力为2.44 MPa,透气性系数为0.017 mD,硬度f<0.4,在对该煤层进行采掘作业前,必须进行瓦斯抽采。

新元矿目前采取的区域防突措施主要是三巷掘进,即进风巷、辅助进风巷和回风巷。三条巷道都采取区域钻孔水力造穴和气相压裂措施对掘进工作面消突,施工中要求在工作面和巷道的两侧布置26 个钻孔,分三排布置,孔径105 mm。经过一定时间后需要对煤层中的抽采效果进行检测。结果表明残余瓦斯含量的临界值约为18.2 m3/t,大于国家防突规定的8 m3/t为标准,说明达到了区域消突的目的,需要开发新的消突控制方案。

为了有效解决井下瓦斯突出问题,结合我国学者对井下水力压裂技术的研究成果[1],本文提出了一种基于水力压裂技术的降低煤层突出系数的方案,并对水力压裂技术的应用情况进行了分析,结果表明,新的控制技术能够将煤层透气性系数提升34.7 倍,将煤层内瓦斯的抽采流量提升了58.6%以上,对提升煤矿井下综采作业安全性具有十分重要的意义。

1 水力压裂实施方案

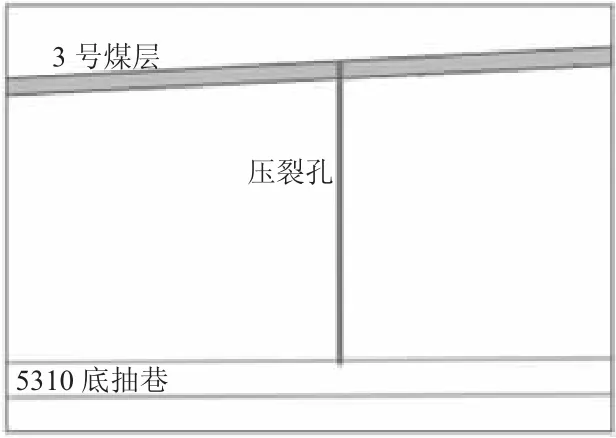

为了提高井下水力压裂的应用效果、提高水力压裂应用可靠性,采用了“两堵一注”的密封钻孔方案[2],水力压裂系统主要由1 个供水水箱和2 组压裂泵构成,井下水力压裂钻孔布置方案如图1 所示。

图1 井下水力压裂钻孔布置结构示意图

在进行水力压裂的过程中,通过压裂泵对水进行加压,将其注入到压力孔内,直到距离压裂孔约40 m处的压裂边界出现掉渣及渗水现象时停止注水,整个过程中的注水量约为144 m3,在水力压裂过程中孔口压力变化情况如图2 所示。

图2 水力压裂钻口压力变化曲线

由图2 可知,在向压裂孔内注入高压水后,孔口的压力迅速上升到约21 MPa,并且随着时间的增加孔口处的压力不断波动,这主要是由于煤层不断的被压裂而且由于煤层内存在大量的原生裂隙[3],在高压水的作用下裂隙不断的扩展,直到达到损伤区,当煤层被完全压裂后停止注水,整个施工过程约29 h。

2 水力压裂孔特性分析

通过对水力压裂孔结构分析,该水力压裂井的埋深为592 m,挖出井筒长度为3.6 m,射孔孔径为1.3~1.6 cm,射孔呈90°螺旋分布,每3 个射孔为一簇,簇间距约15~16 cm,孔数总共68 个。固井水泥环厚度分布较均匀,厚度15~18 cm。井下套管射穿率高,在井筒靠近套管一侧约有1 m 长度上表面可见凹陷且扭曲面明显,分析为井下地应力分布不均或者煤体结构差异较大导致的应力挤压引起[4]。

在贯通巷道的横贯中,在距井筒1.3~3.0 m 范围内可见一条高度为2.5 m 垂直压裂裂缝,缝宽0.8~1.2 cm,压裂砂支撑剂充填密实,该填砂裂缝从煤层顶板依次穿透半暗煤、夹矸、半亮煤分层,延伸至煤层底部的光泽较亮的糜棱煤中,但是未延伸至底板。该压裂裂缝上半段较为平直,高度较大约为1.4 m,产状238°∠58°,在中部的碎粒煤中出现轻微转折,产状变为240°∠60°,该处煤层中发育大量的近水平天然裂缝,天然裂缝的产状与垂直压裂裂缝有较大的差异,可能是导致压裂裂缝发生转向的原因。在井筒的同一侧,糜棱煤中中断的垂直支撑裂缝下方可见一条水平充填压裂砂的裂缝,该裂缝从井筒向外延伸至2.2 m,裂缝曲折不规则,迂曲度明显增加,压裂砂非平面铺展,厚度3~7 cm。在靠近煤层底板的糜棱煤中,还发育一条较短较窄的压裂裂缝,产状235°∠55°,从煤层中一直延伸至底板,可见长度0.7 m。该井筒附近煤层中含水率明显升高,裂缝中有渗水现象连续不断。水力压裂孔分层结构如图3 所示。

图3 井煤层煤岩类型和煤体结构分层示意图

另外,该井压裂支撑裂缝既有煤层内部的垂直裂缝,也有位于煤层底部构造煤分层内部的水平堆积裂缝,同时还有在煤层顶板和煤层之间沿层面裂开的水平裂缝,整体形态为“工”字形多裂缝。由于煤层下部存在构造软煤层分层,压裂裂缝首先在该分层内部水平扩展,但是距离较短,随后再向上扩展为垂直压裂裂缝,当煤层与顶板间层面被打开后,压裂裂缝又转为较长的水平裂缝,因此具有水平短裂缝- 倒“T”形裂缝- 非对称“工”形裂缝的扩展过程,能够满足井下水力压裂效果。

3 监测结果分析

压裂完成后,可以采用交叉钻孔[5]的方案对井下煤层的实际压力效果进行对比,为了提高监测的准确性,在监测区域设置了10 m×7 m 和10 m×10 m 两种规格的网格孔[6]来对井下煤层的瓦斯压力及透气性系数进行监控,井下监测孔的布置结构如图3 所示。

图3 井下监测控制布置结构示意图

对优化前后的瓦斯抽采效果进行对比分析,优化后井下抽采单元内瓦斯的平均浓度变化情况如图4所示。

图4 优化前后瓦斯浓度变化曲线

由图4 可知,井下煤层内的平均瓦斯浓度约为63.2%,采用水力压裂抽采后,在10 m×7 m 的抽采单元内的平均瓦斯浓度约为74.1%,在10 m×10 m 的抽采单元内的平均瓦斯浓度(体积分数)约为77.6%,表明采用水力压裂后,在抽采单元内的瓦斯浓度显著上升,对提升井下瓦斯抽采效率具有十分重要的意义。

水力压裂前后瓦斯抽采纯流量的变化如图5所示。

图5 瓦斯抽采纯流量变化曲线

由图5 可知,原始煤层中的抽采纯流量约为0.58 m3/min,采用水力压裂技术后,在10 m×7 m 的抽采单元内的平均瓦斯纯流量约为0.96 m3/min,比优化前提升了65.5%。在10 m×10 m 的抽采单元内的平均瓦斯纯流量约为0.92 m3/min,比优化前提升了58.6%,显著的提升了井下瓦斯的抽采效率。同时在抽采30 d后对井下煤层瓦斯含量进行测定,其井下瓦斯含量最高约为2.2 m3/t,远小于国家防突规定的8 m3/t 为标准,满足井下综采作业安全的需求。

同时通过钻孔径向不稳定流量法[7]对水力压裂后的煤层透气性系数进行了测量,优化后的透气性系数约为0.73 m2/(MPa2·d),比优化前的0.021 m2/(MPa2·d)提高了34.7 倍。

4 结论

为了解决煤矿井下高瓦斯、低透气性煤层在综采作业时所面临的瓦斯抽采困难的问题,提出了一种新的基于水力压裂技术,对水力压裂技术方案、水力压裂孔结构、水力压裂后的瓦斯抽采效果等进行了分析,结果表明:

1)为了提高井下水力压裂的应用效果、提高水力压裂应用可靠性,可采用“两堵一注”的密封钻孔方案。

2)采用交叉钻孔的方案能够对煤矿井下的瓦斯抽采情况进行精确监测。

3)新的控制技术能够将煤层透气性系数提升34.7 倍,将煤层内瓦斯的抽采流量提升了58.6%以上,对提升煤矿瓦斯抽采效率和安全性具有十分重要的意义。