大倾角厚煤层综放开采放煤工艺参数的研究

王 冬

(临汾宏大豁口煤业有限公司, 山西 临汾 041000)

煤炭是我国主要的能源形式,占到我国能源生产及消费的一半以上,随着煤炭的不断开采使用,我国东部地区的煤炭开采逐步完成,现向着西部煤炭开采发展。我国西部地区的煤炭赋存有大量的大倾角厚煤层[1],煤层的倾角分布在35°~55°,大倾角的煤层处于急倾斜煤层与倾斜煤层的过渡阶段,大倾角厚煤层由于煤层及岩层的沉积结构特殊,具有各向异性的分布特征,且各向异性的特性随着倾角的增加而增加。由于大倾角厚煤层的煤质松软,在开采过程中[2],大倾角的松软煤层具有特殊的矿压规律及顶煤的冒落形态。常规的综采为倾斜分层走向长臂开采,由于巷道的采掘量比较大,材料消耗高[3],工作面的单产不高,常采用多个工作面共同作业的形式,造成设备占用量较大、效率较低等问题,不利于煤矿的高效开采,不能适用于大倾角厚煤层的开采[4]。因此,本文针对大倾角厚煤层进行综采工艺参数分析,选择合理的开采方式及工艺参数,以提高大倾角厚煤层的开采效率。

1 大倾角厚煤层综放开采数值分析模型的建立

进行大倾角厚煤层开采时,煤炭的采出率是决定煤炭开采效率的直接因素,只有对顶煤的流动状态及冒落的规律进行研究分析[5],才能选择合理的放煤工艺参数,从而提高综采工作面的采出率。采用离散元分析软件PFC2D 对大倾角煤层开采时顶煤的流出规律进行分析[6],同时对不同工艺参数下的采出率及含矸率进行分析,从而确定合理的放煤工艺参数。

PFC2D 采用离散单元分析的方式,对圆形颗粒的运行及其相互作用进行模拟分析,可用于研究煤层的颗粒集合体破裂及破裂的发展问题[7]。以工作面的回采地质条件为背景,采用PFC2D 软件对大倾角厚煤层沿倾斜方向上放顶煤开采时的冒落形态进行模拟,并统计分析煤炭的采出率及含矸率[8]。

工作面煤层的条件简单,局部含有1~2 层的炭质泥岩夹矸,煤层以亮煤为主,直接顶为细粒砂岩,基本顶为中粒砂岩,煤层的底板直接底为砂质泥岩、粉砂岩,基本底为中粒砂岩,局部有0.1 m 厚的炭质泥岩[9]。综采工作面为单一斜构造,工作面内的煤层变化较稳定,平均倾角为37°,工作面内没有断层的存在[10],地质构造对回采的影响较小。设定初始状态时煤炭颗粒处于平衡状态,煤层的厚度为4.8 m,煤层上方的含矸厚度为10 m,煤层的倾角为37°,在开采过程中,模拟工作面的倾向推进长度共60 m,避免边界效应的影响作用,在模型的前方及后方位置预留12 m 的煤柱[11],依据煤岩结构建立数值分析模型如图1 所示。

图1 大倾角煤层开采数值分析模型

2 大倾角厚煤层综放开采中不同放煤工艺参数的模拟分析

在进行大倾角厚煤层综放开采的过程中,采高及放煤步距对顶煤的采出率具有较大的影响,因此对不同的放煤步距及采高进行分析,在不同的采高及放煤步距下对顶煤的回收率及含矸率进行分析。设定进行开采时的放煤步距分别为0.6 m、1.2 m、1.8 m,采高分别为1.8 m、2 m、2.2 m,对不同参数下的开采过程进行模拟[12]。在模拟的过程中,设定顶煤在重力的作用下自由放落,设定见矸关门,有矸石颗粒流出则停止放煤,进行下一个放煤工序。

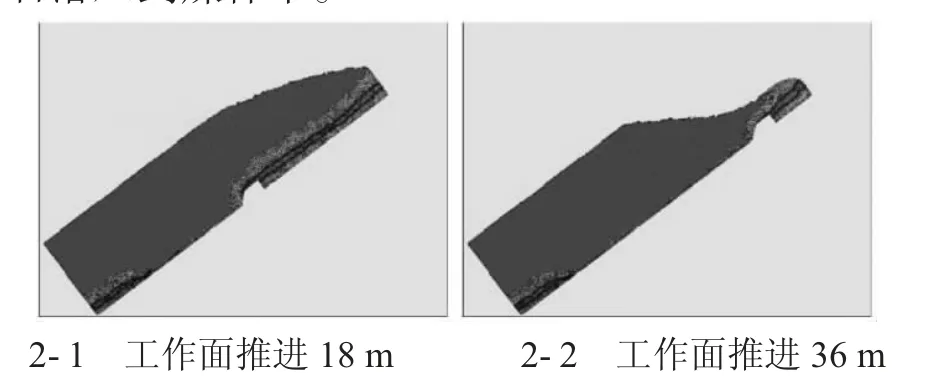

以采高为1.8 m、放煤步距为0.6 m 时的放煤形态为例,当工作面推进至18 m 及36 m 时的状态如图2所示。从图2 中可以看出,采用上向放顶煤开采时煤矸的分界线比较清晰,这是由于顶部的煤层松散,上部的矸石在重力作用下发生流动而对下部的放煤体产生作用,有部分矸石混入放煤体中。从图中的冒落形态可以看到,在前几次的放煤过程中顶煤的放出量不是很大,有较为严重的煤损,在放煤过程中有部分矸石落入到煤体中。

图2 采高为1.8 m、放煤步距为0.6 m 顶煤的冒落形态

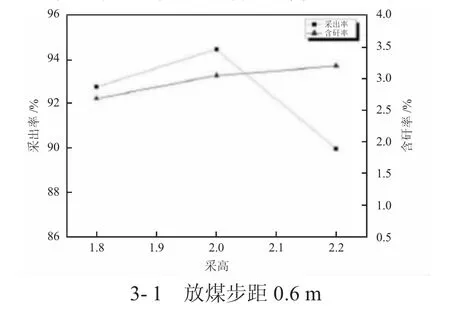

对不同的采高及放煤步距下的顶煤冒落形态进行模拟,统计不同工艺参数下的采出率及含矸率,并进行对比分析,得到如图3 所示的对比图。从图3 中可以看出,在放煤步距为0.6 m 时,采高为2.0 m 时的采出率最高,此时的含矸率中等,采高在1.8 m 增加至2.0 m 的过程中,此时含矸率的增加速度要低于采出率,因此2.0 m 的采高最合理;在放煤步距为1.2 m时,采高为1.8 m 时的采出率最高,含矸率也较低,此时1.8 m 的采高最合理;在放煤步距为1.8 m 时,采高2.0 m 的采出率最高,此时的含矸率中等,在采高从1.8 m 增加到2.0 m 时,含矸率的增加速度要低于采出率的增加速度,因此1.8 m 的采高最为合理。

图3 不同放煤步距对应的采出率及含矸率

综上所述,放煤步距不同时,对应的合理的采高工艺参数也不同,放煤步距为0.6 m、采高为2.0 m 时的采出率为94.5%,含矸率为3%;放煤步距为1.2 m、采高为1.8 m 时的采出率为90.7%,含矸率为1.2%;放煤步距为1.8 m、采高为2.0 m 时的采出率为86%,含矸率为0.8%。对比煤矿的综合经济效益,应选取2.0 m 的采高最为合理。

对采高为2.0 m 时不同放煤步距下的采出率及含矸率进行进一步分析,得到其随放煤步距的变化如图4 所示。从图4 中可以看出,在采高为2.0 m 时,顶煤的采出率及含矸率均随着放煤步距的增加而呈减小的趋势,当放煤步距为0.6 m 时的采出率最高,但此时的含矸率也最高,放煤步距为1.8 m 时的含矸率最低,但其采出率仅为86.2%。结合煤矿的综合经济效益分析,进行大倾角煤层综放开采时选择的合理的工艺参数应为放煤步距0.6 m,采高2 m,此时顶煤的采出率为94.5%,含矸率为3%,采出率较高,含矸率满足煤矿的开采要求。

图4 采高2.0 m 时采出率及含矸率的变化曲线

3 结语

随着我国煤炭的开采使用,对煤炭的开采逐渐向着西部地区的煤层过渡,西部地区的煤层分布以大倾角厚煤层的形式赋存较多,在开采过程中,不同于常规的综采工艺,应选取合理的放煤工艺参数,以提高煤炭的采出率。针对大倾角厚煤层的综采工艺,在不同的放煤步距及采高下,对顶煤的冒落形态进行离散元模拟分析,统计不同放煤工艺下的顶煤采出率及含矸率。经过模拟分析可知,在放煤步距0.6 m、采高2 m时顶煤的采出率最高为94.5%,此时的含矸率为3%,满足煤矿的开采需求,为工作面最合理的放煤工艺参数。在进行大倾角厚煤层的开采时,应选取合理的工艺参数,以提高煤矿的采出率及经济效益。