绍兴国际会展中心异形大跨钢结构-金属屋面一体化施工

叶 翔,郑锐恒,管世林,朱小华

(1.浙江精工钢结构集团有限公司,浙江 绍兴 312030;2.绍兴市柯桥区政府投资项目建设管理中心,浙江 绍兴 312030)

1 工程概况

绍兴国际会展中心一期B区工程为浙江省重点工程,是绍兴市在建投资最大、体量最大的公建项目,占地12.38万m2,总建筑面积约17.35万m2,共设展位2 500个,主要由1号展厅、2号多功能展厅、会展廊、会议中心等构成。其中1号展厅不设地下室,地上总建筑面积4.8万m2,建筑高度27m,平面投影尺寸380m×112m,由南、北侧多层辅房、2.6万m2单层无柱超大展厅、北侧巨型飘带组成,其中超大展厅无柱跨度72m,净高16m,并在⑧轴、轴、轴处设置3道活动隔断,满足超大展厅可分可合的灵活运营要求。展厅建筑方案融入绍兴水乡建筑连绵错落的屋面元素,6个相似单元屋面由东向西倾斜并呈韵律错台,屋面斜率9.5%,垂直错台高度为6m(见图1)。

图1 1号展厅

2 钢结构及金属屋面概况

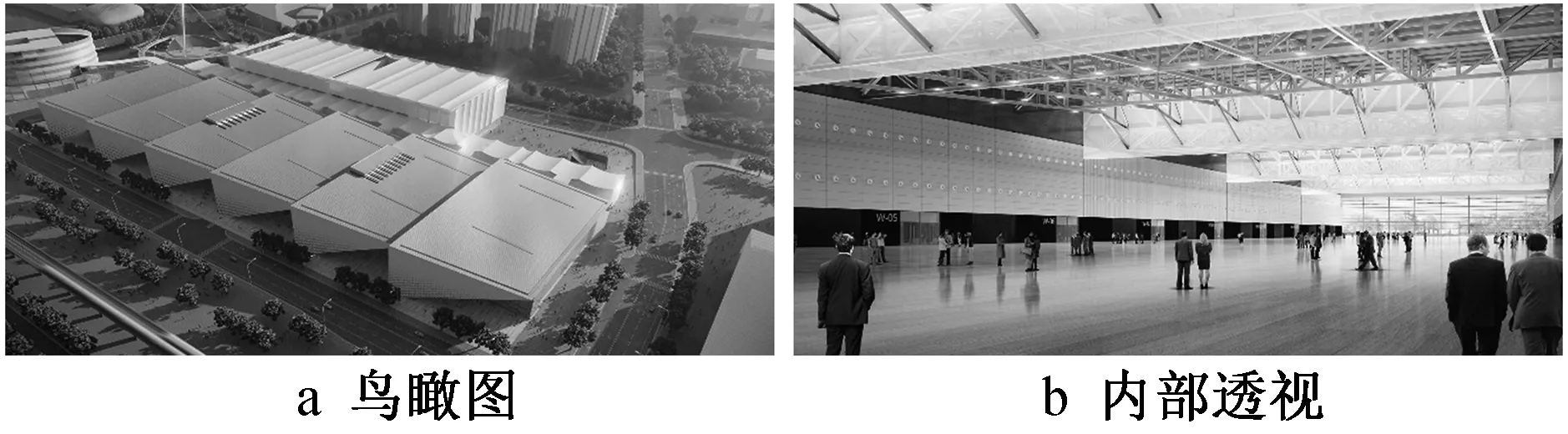

1号展厅主体采用全钢结构,辅房为多层钢框架,辅房、展厅上空为大跨钢屋盖,飘带为倒锥形空间网络结构,主体总用钢量约1.5万t,采用TPO+直立锁边铝镁锰板双层防水金属屋面,总面积约4.2万m2(见图2)。

图2 1号展厅纵向剖面

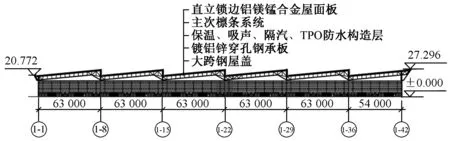

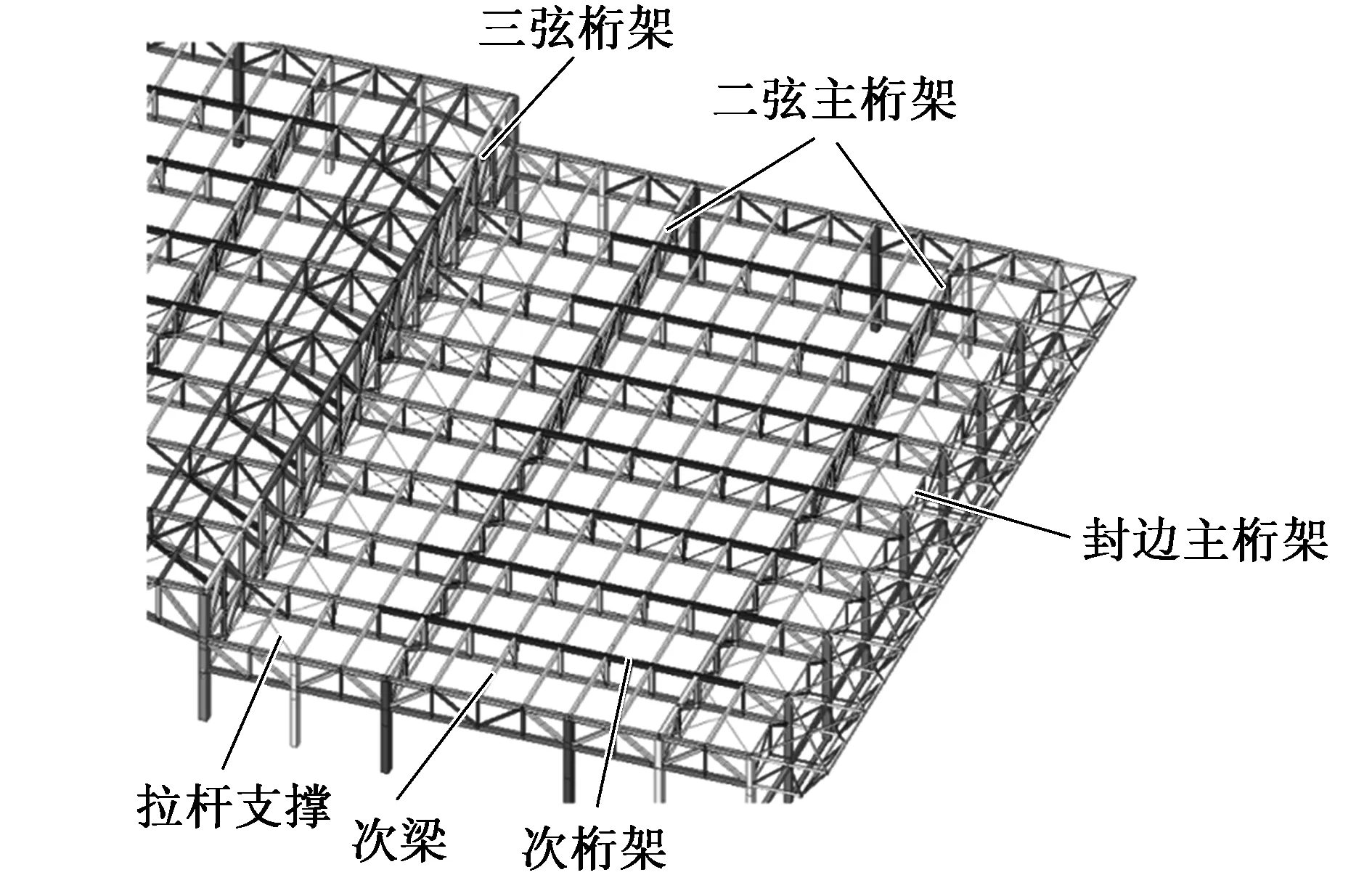

大跨钢屋盖采用平面桁架结构体系,根据屋面起伏分6个单元,并与飘带结构连为整体。屋盖主桁架沿跨度方向布置,与两端框架柱刚接,跨度72m,其中错台部位布置10m高三弦主桁架,各单元内再布置2道4m高两弦平面桁架,垂直主桁架方向布置4m高空腹次桁架,间距9m,次桁架间布置加密次梁,将屋盖划分为4.5m×9m分格(见图3,4)。

图3 1号展厅钢结构总体效果

图4 1号展厅屋盖钢结构布置

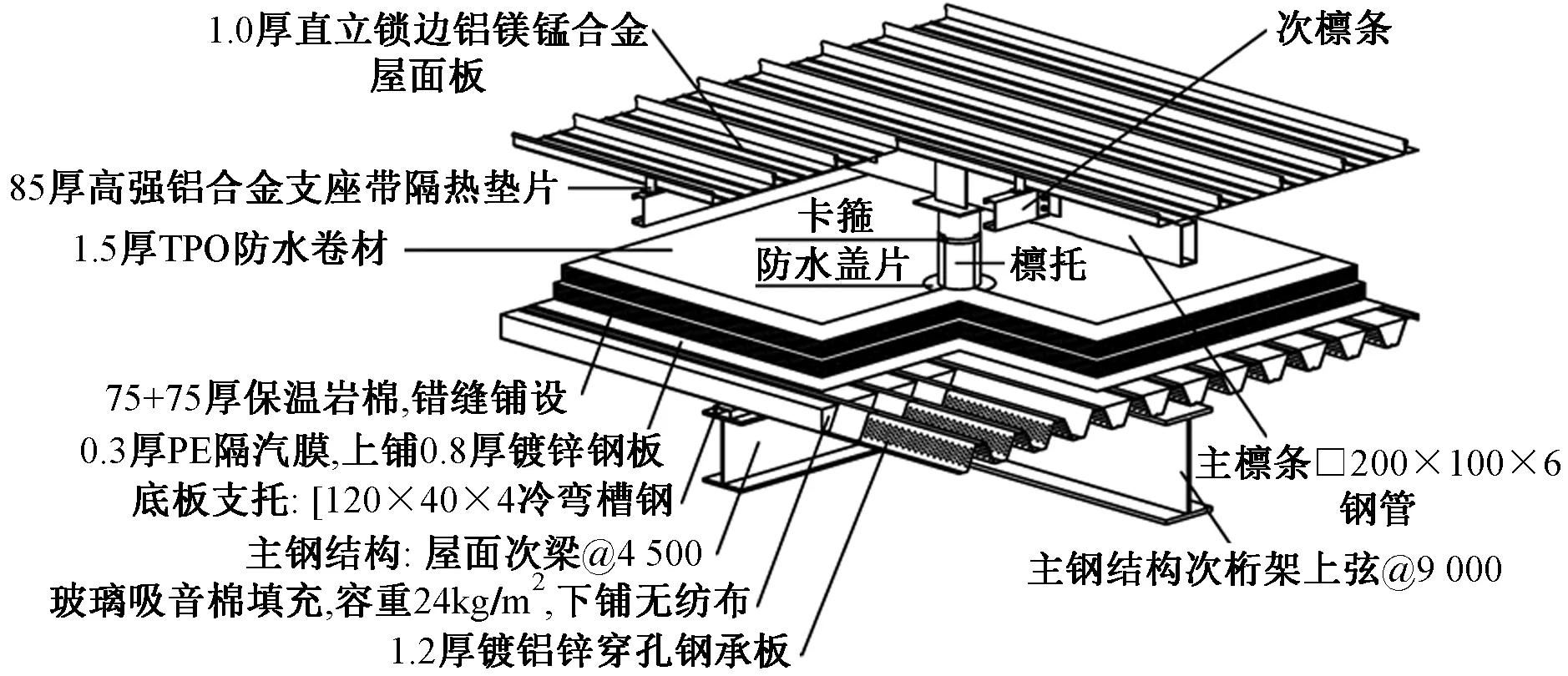

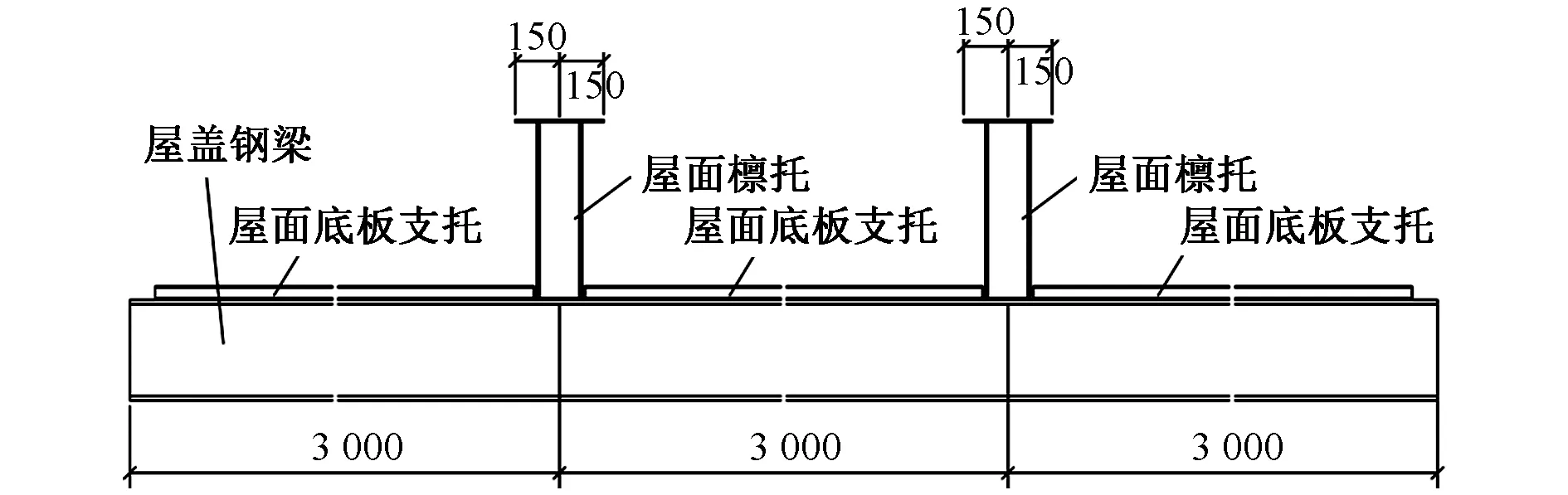

金属屋面系统采用底板-檩条分离承重构造,底板采用1.2mm厚钢承板,穿孔率25%,跨度4.5m,正打于钢屋盖次梁上表面。吸声、保温、隔汽、TPO卷材等构造层铺设于底板上,由底板进行支承,屋面檩条通过檩托架空于构造层上方,仅支承直立锁边金属屋面板。1号展厅金属屋面标准构造如图5所示。

图5 1号展厅金属屋面标准构造

3 工程实施特点

1)1号展厅为韵律错台屋面造型,无柱跨度72m,造型不规则,钢结构及屋面系统施工难度大。

2)项目采用EPC模式,总工期720d,且要求1号展厅当年开工、当年投用,工程量包括1.5万t钢结构、4.2万m2金属屋面、3 180m长机电管沟、数十套机电系统、4万m2幕墙系统等,施工工期异常紧张。

3)传统模式下,钢结构、金属屋面专业一体化施工水平较低,存在如下问题:①大跨钢结构施工完成后,金属屋面系统仍有大量支承部件需高空散装,重复吊装量大、高空定位、焊接作业密集,工效低下;②专业间信息不畅,错漏碰缺问题频繁,现场返工、拆改工作量大;③需大跨钢结构施工完成、整体卸载后再系统施工金属屋面,专业间等待周期长、闭水时间晚,影响管沟、地坪、机电、内装工序及时铺开,不利于整体工期控制。

4 1号展厅施工总体思路

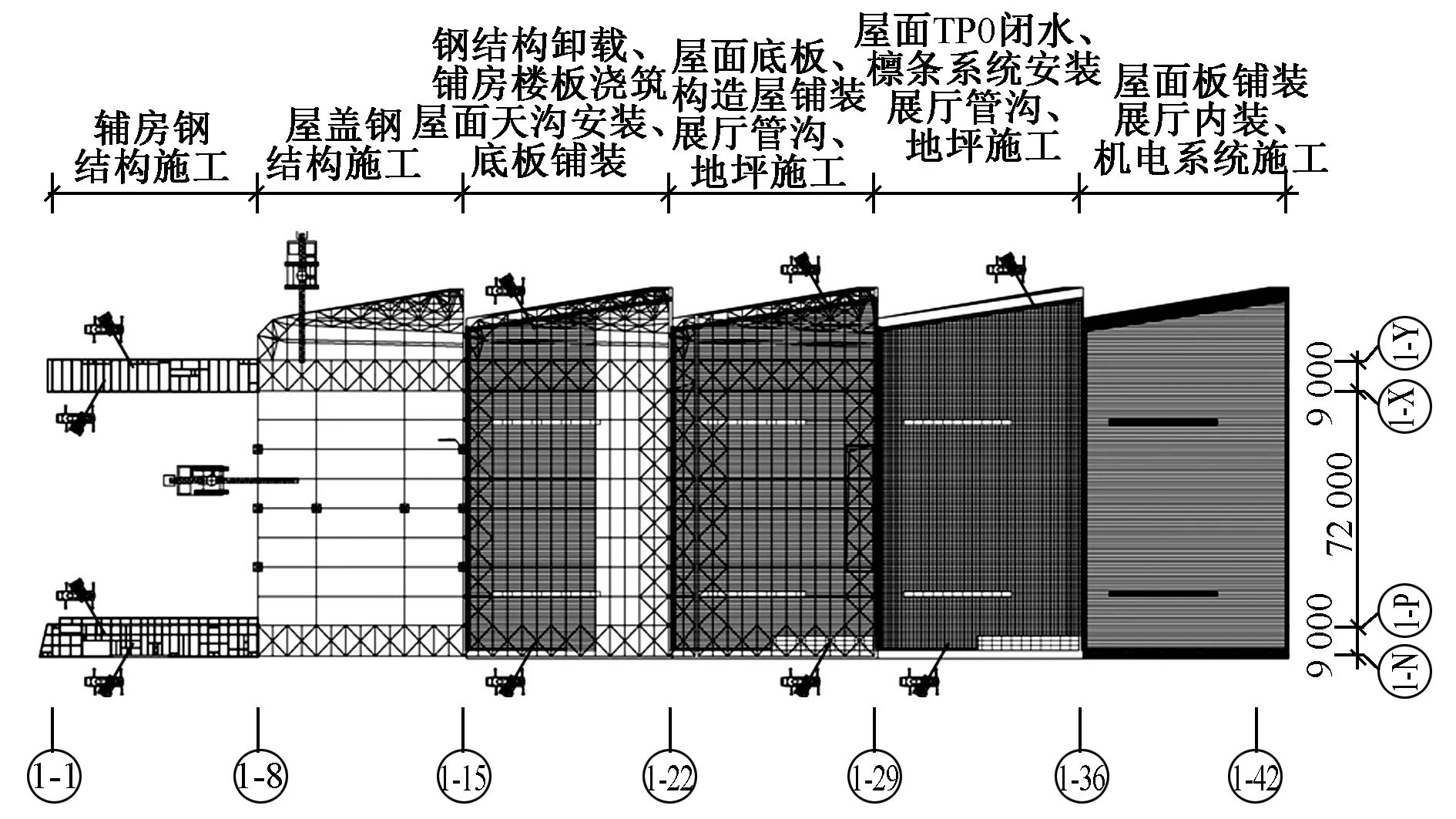

根据工程特点,1号展厅采用大小流水结合、专业分组穿插的思路,由东向西组织流水穿插施工(见图6)。大流水即钢结构与金属屋面施工形成流水,金属屋面与管沟、地坪施工形成流水,管沟、地坪施工与内装、机电施工形成流水;小流水即多层辅房钢结构与屋盖钢结构施工形成流水,金属屋面底板与构造层施工形成流水,从而最大限度减少专业间、工序间等待时间,节约工期。专业分组穿插即在流水施工的前提下,控制同一区域内穿插施工专业队伍数量,减少工作面冲突与前后工序不合理现象,确保施工组织有序与施工一次成优。

图6 1号展厅各专业流水穿插施工

5 大跨钢结构-金属屋面系统协同深化

钢结构-金属屋面系统协同深化由钢结构-金属屋面系统深化设计团队在BIM软件中进行建模深化,实现2个专业LOD400精度BIM模型的实时融合,统一2个专业接口界面,提高深化设计效率,前置解决专业间错漏碰缺问题,同时为金属屋面系统支承部件集成至钢结构一体化加工创造条件,操作步骤及要点如下:①钢结构-金属屋面专业联合组建深化设计团队,应用Tekla Structures多工模式进行协同建模;②协同建模过程中,应用BIM软件可视化及碰撞检查功能排查系统间的错漏碰缺,前置解决该问题。当屋面错台部位立面龙骨支托存在悬空时,通过主钢结构侧面增加转换支托予以解决。屋面天沟纵向龙骨与主钢结构存在碰撞时,需断开处理,影响施工效率,经与设计沟通,在不影响排水性能的前提下,略上抬天沟与纵向龙骨,保持纵向龙骨贯通,为天沟系统单元化加工创造条件。

6 大跨钢结构-金属屋面系统协同加工

本工程金属屋面系统包含6 468件檩托与底板支托,若按传统方式,上述部件在主体钢结构安装完成后,屋面底板铺装前,现场逐件吊装、焊接至主钢结构,其高空定位、焊接作业量大且工效低,同时浪费吊装资源。为提高工效,在协同深化基础上,利用BIM软件按需组合部件功能,将金属屋面系统支承部件虚拟焊接至屋面大跨钢结构,生成屋面系统支承部件与钢结构构件集成一体的加工详图,在钢结构制造工厂内完成一体化加工后运至现场进行一体化吊装,大幅减少屋面系统支承部件现场重复吊装及高空安装作业(见图7)。

图7 钢结构-屋面系统支承部件集成加工示意

7 大跨钢结构-金属屋面同步穿插一体化施工

7.1 概述

大跨钢结构分段吊装成形过程是时变结构,结构内力及变形随安装过程不断变化,直到临时支撑系统卸载后结构变形才趋向稳定,作为依附于主体钢结构的金属屋面系统,由于金属屋面专业并不掌握钢结构施工过程的变形规律,主体钢结构也很少主动从技术、施工组织上采取措施为金属屋面专业提前提供工作面,因而在多数大型公建项目中,大跨钢结构与金属屋面系统只能偏保守地采用传统顺序施工,在大跨钢结构整体安装、焊接成形并卸载后再施工金属屋面系统。从质量安全控制角度出发,顺序施工时交叉作业少,安全性相对更高,且能在一定程度上降低金属屋面系统变形、受损风险,但从项目全局角度考虑,顺序施工时存在专业间等待周期长、屋面闭水时间晚的特点,不利于及时铺开内装工序,推进整体进度及控制工期,在体量大、南方阴雨气候地区的项目中劣势更明显。

7.2 技术实施步骤

大跨钢结构-金属屋面同步穿插施工是以钢结构-屋面体系穿插施工仿真分析为手段,以变形控制为指导,运用大跨钢结构半成形状态阶梯卸载技术,为金属屋面系统提前插入创造条件,并结合大跨钢结构施工过程变形特征,指导金属屋面系统分步、有序完成各构造层次施工,与钢结构施工形成流水穿插,大幅节约施工工期。

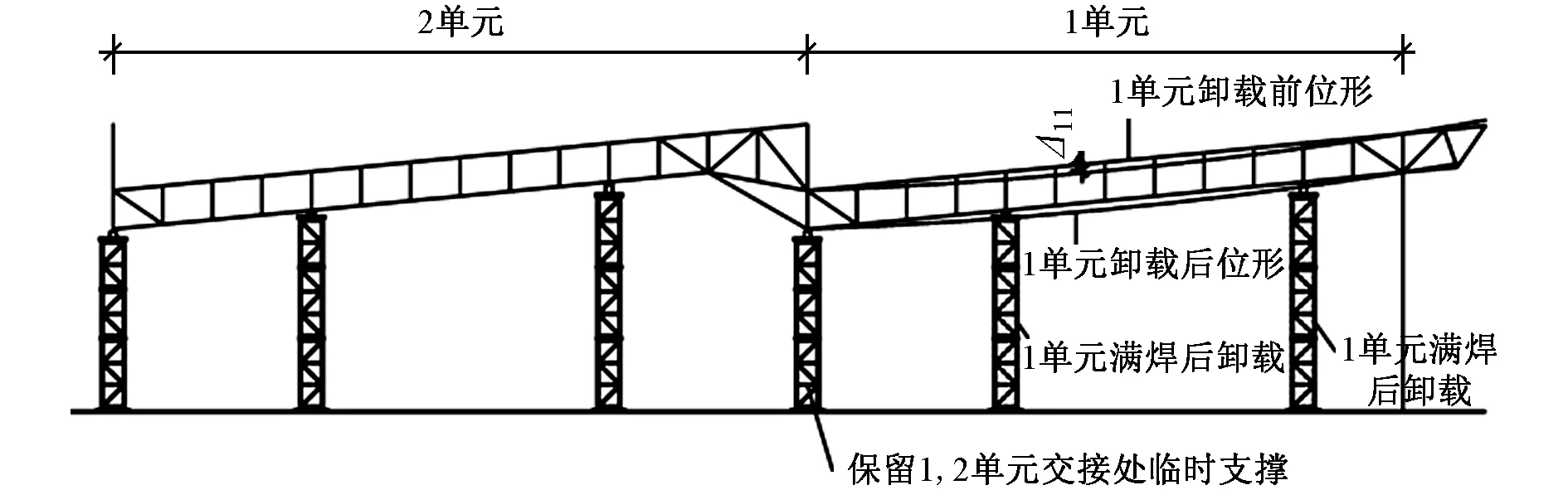

1)将展厅屋盖划分为6个单元,采用分段吊装方式由东向西顺序施工,钢结构分段部位采用临时支撑系统。当1单元大跨钢结构满焊后,保留2单元及1,2单元分界部位临时支撑不变,卸载1单元内部临时支撑,卸载后1~2单元钢结构与保留的临时支撑构成新的平衡体系,1单元屋盖在自重作用下产生变形Δ11,此时1单元金属屋面底板开始插入施工(见图8)。

图8 大跨钢结构半成形状态阶梯卸载1

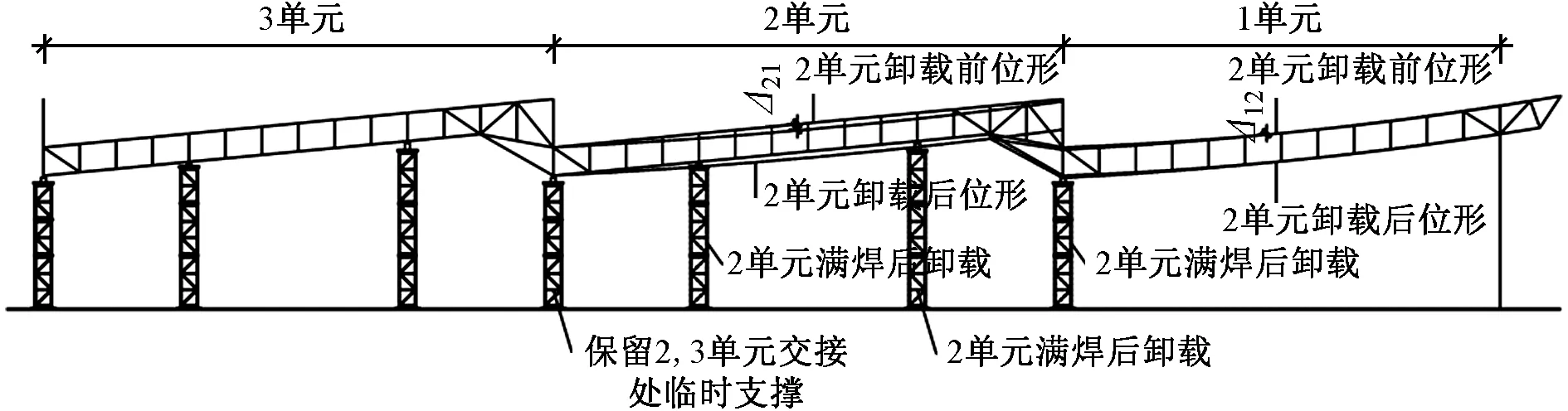

2)2单元大跨钢结构满焊后,保留3单元及2,3单元分界部位临时支撑不变,卸载2单元内部临时支撑,卸载后1~3单元钢结构与保留的临时支撑构成新的平衡体系,2单元屋盖在自重作用下产生变形Δ21。此时2单元金属屋面底板开始插入施工,1单元金属屋面开始铺装构造层,1单元屋盖在2单元变形带动作用及金属屋面系统附加荷载作用下产生变形Δ12(见图9)。

图9 大跨钢结构半成形状态梯卸载2

3)3~6单元钢结构按上述步骤完成本单元满焊后,保留本单元与下一单元分界部位临时支撑,逐步逐区阶梯卸载各单元,卸载后金属屋面系统即插入施工,与大跨钢结构施工形成流水穿插。

钢结构-金属屋面完成整体施工后,1单元屋盖产生的总变形如下:

Δ1=Δ11+Δ12+Δ13+Δ14+Δ15+Δ16

(1)

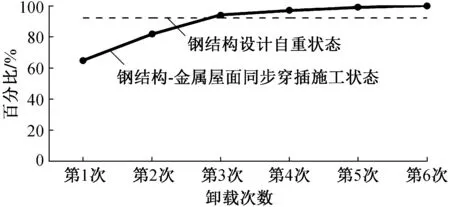

变形趋势如图10所示。

图11 大跨钢结构阶梯卸载过程变形趋势

1单元钢结构卸载后,变形值Δ11达到总变形Δ1的60%~65%,由于屋面底板为分段铺装,板长仅9m(可视间隔9m为1铰支座),且构造层均为柔性、块状材料,该阶段变形释放后铺装屋面底板及构造层,后续变形处于底板及构造层自适应范围内,受损风险极小。2单元钢结构卸载后,在2单元钢结构变形及金属屋面附加荷载作用下,1单元变形值Δ11+Δ12达到总变形Δ1的80%~85%。3单元钢结构卸载后,在金属屋面系统附加荷载作用下,1单元变形值Δ11+Δ12+Δ13达到总变形Δ1的95%左右,且接近大跨钢结构在设计自重状态下的变形值,此后开始安装1单元金属屋面檩条系统,调平及安装屋面板,与顺序施工状态几乎没有差异,后续变形发展对屋面整体性及排水坡度影响降到最低,且由于1单元底板、构造层已提前完成铺装,大幅提前1单元屋面闭水时间,从而为1单元下部内装工序及时铺开赢得时间,其余单元金属屋面同理。

8 结语

1)本工程通过大跨钢结构-金属屋面系统协同深化,在深化设计阶段前置解决专业间的错漏碰缺问题,按平均每300m2金属屋面出现1处错漏碰缺计算,大幅节约拆改时间及成本,且相关成果进一步丰富BIM技术应用场景。

2)本工程将屋面系统支承部件集成至主钢结构一体化加工、一体化吊装中,主钢结构线质量上浮≤15kg/m,可忽略对吊装机械选型的影响,相比支承部件逐件高空散装,每件施工效率提高70%以上,节约施工成本,故应加强策划金属屋面深化设计阶段,充分利用钢结构工厂化加工与大型化机械吊装的优势,实现提效降本。

3)大跨钢结构半成形状态阶梯卸载技术为金属屋面提前插入创造条件,经分析,该技术帮助屋面闭水时间提前47%,整体施工工期缩短25%,最终仅用112d完成1.5万t钢结构、4.2万m2金属屋面系统施工(其中屋面开始闭水仅45d),为内装工程及时铺开、按时交付做出贡献,社会效益显著。该技术还实现钢结构施工临时支撑循环利用,大幅节约施工成本。

4)钢结构-金属屋面一体化施工能有效提高施工效率、提升质量、缩短施工工期、节约造价,选择具有相关施工经验与技术储备的承包商进行钢结构-金属屋面一体化发包,是大型公建项目招采优先选择的方向。