1-50 m 单箱双室钢箱梁桥吊运与承载能力验算分析

杜虎明 ,申铁军

(1.山西路桥桥隧工程有限公司,山西 朔州 036000;2.山西路桥建设集团有限公司,山西 太原 030006)

引言

青兰国家高速公路长治至延安联络线(G2211)采用分离式路基,设计行车速度80 km/h,山西境G341 大桥,上部结构为1×50 m 简支钢箱梁,单幅桥梁宽度为12.5 m。G341 钢箱梁桥钢箱梁孔跨布置为1-50 m,采用全焊接单箱双室钢箱梁桥。全桥采用Q355qD 钢板,分为左右两幅,每幅桥用钢量为345 t,合计用钢量690 t。采用场内节段制作,使用大平板运输至桥位。钢箱梁节段属于超重超限构件,且运输路程较远,运输线路上干扰多,需提前勘测路线,保证运输路线畅通。在运梁车上做运梁支架及其他安全措施,专人负责,科学编制构件运输吊装顺序,保证各工序协调、高效、安全施工。

1 钢箱梁运输

根据本桥所在位置,结合现场实际情况,加工场地设置在距离桥位3.5 km 的本高速服务区施工临时场地内。经沿途实际现场勘察,根据桥梁承重、架空路线净高及弯道半径,运输线路内道路满足运梁板车行驶要求,根据以前类似性质工程的经验以及本工程的特点,钢梁全部节段及零部件均采用低平板重型半挂车运输到现场桥位。从钢梁加工场地出发,经由施工便道右转至新程线,然后再右转上运至吊装施工现场,运输车辆选择重型平板式半挂车。

1.1 封闭交通措施

钢梁作业前,组织运输板车司机及前相关人员对线路实施预演,熟悉运输线路,预测可能发生的情况。从施工便道进入G341 运至吊装现场约1.5 km,国道G341 净宽7.5 m,应与当地交通主管部门协调,采取临时封闭交通措施。运输过程服从当地交通主管部门的协调指挥,正常运输速度必须控制在10 km/h 以下,施工便道不平整道路控制在5 km/h 以下。

1.2 进行捆扎加固

从运输构件横向将钢丝绳进行捆扎加固,每个构件横向捆扎三道,用3 ~5 t 手动葫芦进行捆扎紧固。为防止钢梁运输过程中横向失稳倾覆,保持钢梁的稳定,在钢梁的悬挑侧利用工字钢加工2 个临时支撑,并与钢梁进行焊接,确保运输安全可靠。

1.3 构件节段包装

构件节段的包装必须在涂装干燥后进行,并应防止损伤漆面。构件上、下都安装警示灯。构件节段应标明编号、分类以免混淆。重大构件出厂前应进行称重,并标明重心,重量位置和定位标记。

2 钢箱梁吊装及地基承载力验算

本桥钢箱梁采用支架法吊装方式。将节段从工厂转运至桥位后,依照设计要求,将节段用吊车吊至桥墩上,进行合龙焊接。钢箱梁安装前,应对墩顶高程、中线及每孔跨径进行复测,不超过允许偏差红线方可安装。

2.1 吊装最不利工况分析及地基承载力验算

钢箱梁每幅共分为6 个吊装段,最大尺寸为19.2 m,最大重量60 t,吊装高度最高19 m。

2.1.1 吊装最不利工况分析及地基承载力验算

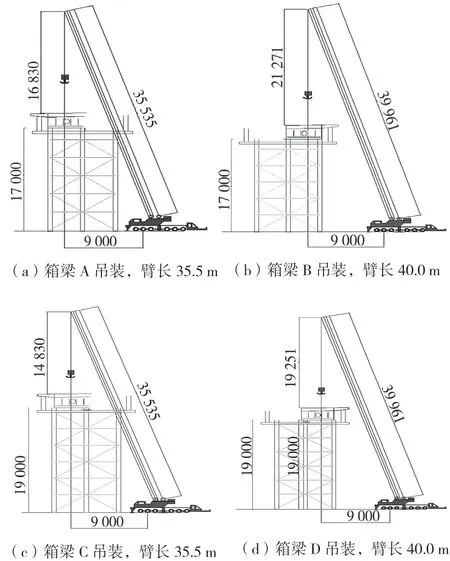

针对钢箱梁吊装最不利工况进行分析,最大重量箱体重60 t。箱体尺寸:长19.2 m,宽6.4 m,高2.5 m。根据现场情况,吊车起吊高度最高为19 m,吊装半径9 m。300 t 汽车吊在吊装半径为9 m,臂长40.25 m 时,可以吊装75 t 重,所以选择一台300 t 汽车吊作为起重机。

(1)300 t 汽车吊自重为72 t,配重为100 t,最大吊重为60 t,吊钩重量为2 t。(2)单个汽车吊的最大支腿反力为117 t,汽车吊支腿下设置2.8 m×2.8 m×15 cm 的基板。汽车吊支腿下最大的地基承载力为149.2 kPa。(3)根据《建筑结构可靠度设计统一标准》(GB 50068—2001),考虑1.5 倍的可变荷载分项系数,最大的地基承载力为223.8 kPa。(4)验算结论:在吊装前,需对地面进行地基承载力试验,保证地基承载力>223.8 kPa。对于承载力不足的地面,进行混凝土铺装硬化。

2.1.2 吊耳的选择

吊耳采用与钢混组合梁同材质的Q355qD 钢板,最大吊装段重量为60 t,吊装时3 点受力,即每个吊耳承重为20 t。吊耳选取根据《船体分段吊耳制作安装技术要求》(JS/S-006—2007),为保证现场吊装安全,扩大安全系数,吊装选取D30 t 吊耳(即单个吊耳承重为30 t)。此吊耳采用厚度为30 mm 钢板,吊耳长度为280 mm,吊耳孔直径为80 mm,吊耳与箱梁顶板全熔透焊接。每段钢箱梁采用4个吊耳吊装,吊耳布置图原则同主线桥吊耳布置。吊耳材质与钢箱梁材质相同,均采用Q355qD 钢板,吊耳选用大连船舶重工集团有限公司船舶及海洋工程设计研究所D30 型标准板眼。

2.1.3 焊缝的验算

Q355 焊缝强度设计值σfw=200 N/mm2,对于对接T 型焊缝强度:

式中:σw—焊缝应力,N/mm2;Lw—焊缝有效计算长度,mm,Lw=240 mm(减去两端头各20 mm 热影响区);t—热影响区,mm,t=30 mm。考虑1.3 倍不均衡系数,则焊缝应力σw=36.11 N/mm2<σfw=200 N/mm2,满足要求。

利用拉曼公式计算吊耳孔壁挤压应力,满足d-d1 ≤0.02d的先决条件,应用拉曼公式板孔校核:

式中:k—动载系数,k=1.1;σ—板孔壁承压应力,MPa;P—吊耳板所受外力,N;δ—板孔壁厚度,mm;d—板孔孔径,mm;d1—吊轴直径,mm;R—吊耳板外缘有效半径,mm;r—板孔半径,mm;fw—吊耳板材料抗剪强度设计值,N/mm2;

验算结论为焊缝许用应力σ=53.9 N/mm2<fw=355 N/mm2,满足要求。

2.1.4 钢丝绳承载力验算

选取Φ56 mm 纤维芯钢丝绳,公称抗拉强度1 960 MPa,查《重要用途钢丝绳》(GB/T8918—2006),其破断拉力为2 030 kN。本工程最重节段为60 t,每个吊点采用单根钢丝绳,单根钢丝绳受力F=253 kN(吊装时按3 点受力计算)单根钢丝绳安全系数K=6.58 >6,满足要求。经过验算,钢丝绳的选型满足要求。钢绳的拉力为25.29 t,为安全起见卸扣选取30 t 的卸扣。

2.2 吊装技术分析

2.2.1 吊装顺序分析

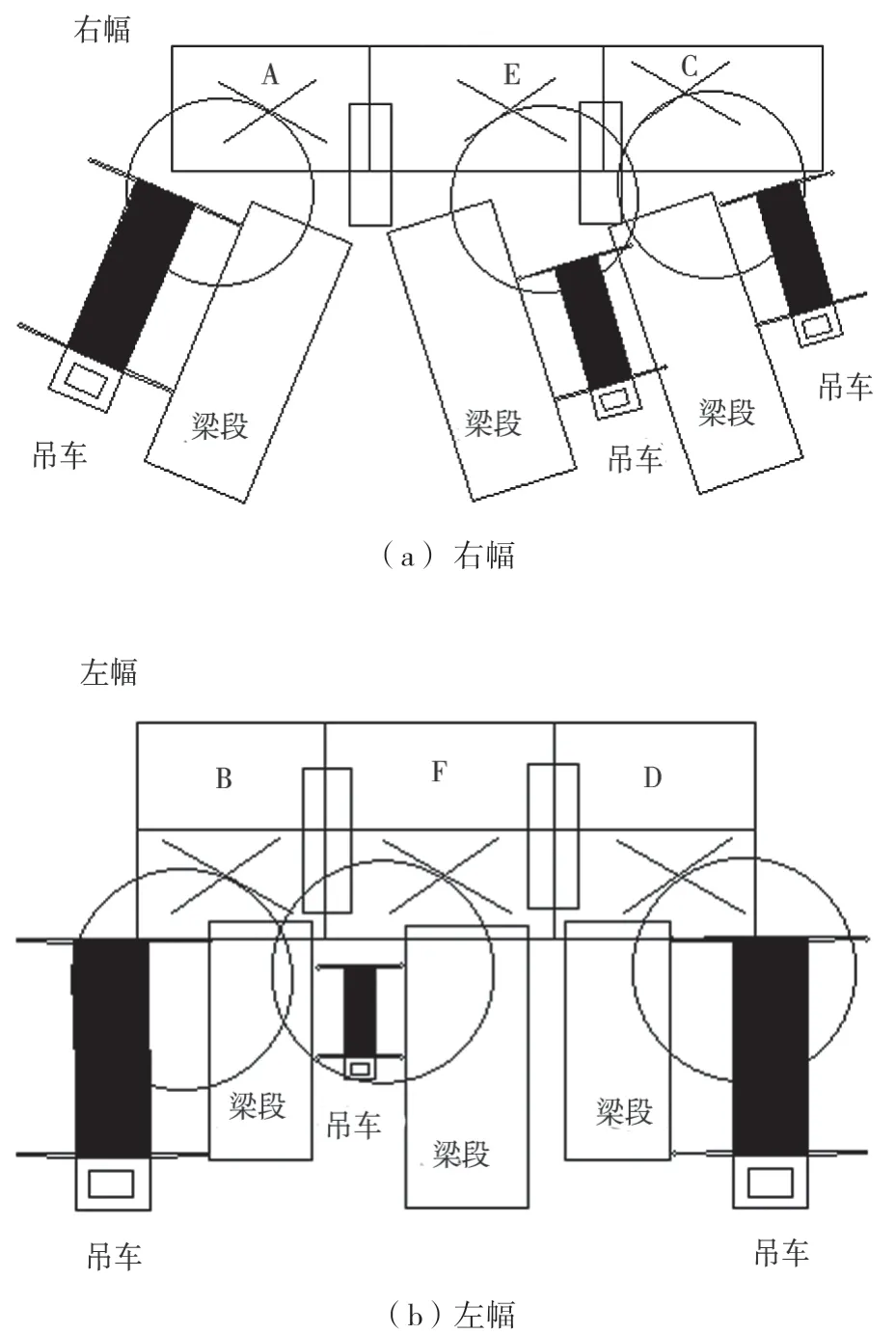

吊装顺序为先吊装右幅,由大里程侧向小里程侧吊装,右幅依次:A →E →C;左幅依次:B →F →D。吊车占位在临时支架外侧,运梁车停靠在吊车旁,运梁车到场后立即吊装,以免二次倒运。吊车一次占位吊装一片梁。吊车工作半径9 m,吊装高度最高19 m,最低17 m。吊车占位与吊耳布置见图1。

图1 吊车占位与吊耳布置

2.2.2 吊装工艺分析

(1)拼装

钢梁拼装过程中,项目测量人员应在钢箱梁上布设固定的测量控制点,对其进行全过程检测。张忠伍等[1]认为:钢梁在吊装前,测量人员提前在临时支架顶部放出钢梁边线及中心线,便于钢梁吊装定位;同时复核临时支架顶部高程(即钢梁底板高程)是否准确,如果误差超过规范要求,及时进行调整。钢梁每拼装完毕一节后,测量人员对安装完毕的钢梁顶板进行十字测量放线,同时进行高程测量,复核钢梁平面方向和垂直方向是否安装正确,如果误差超过规范要求,及时进行调整。

(2)定位

当分段吊钩与钢梁顶板四个吊点挂好结束后,安全员对其进行检查验收,合格后,再由吊装指挥员指挥吊车司机将分段缓慢起升(吊装前在分段箱体上系设好2 根防风麻绳,以控制分段在空中时的状态)。张聪[2]试验,在达到预定起升高度时(超过临时支架顶表面1 m 以上),吊装指挥指挥吊车缓慢转动吊臂到预定安装位置上方后,吊车缓慢落钩将分段吊运至临时支架顶面20 cm 左右停下,然后人工参照事先放出钢梁底板边线、中心线将钢梁初步定位后吊车再继续落钩至安装位置。

2.2.3 吊装注意事项与吊装工况

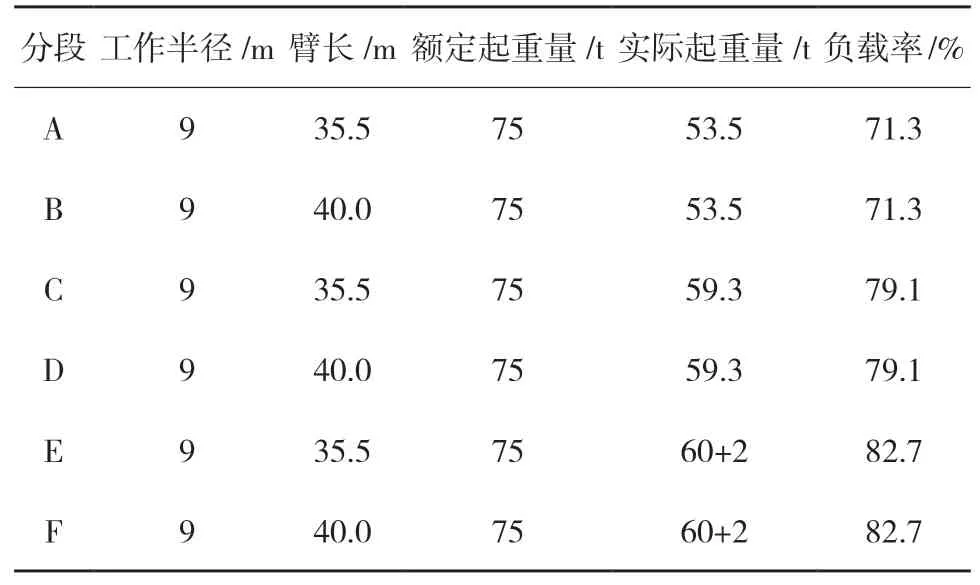

申铁军[3]认为,在承载钢梁分段的H 型钢上焊接一个千斤顶反力点,通过千斤顶的顶推力来完成钢梁左右位置的调整。现场使用的所有钢绳、卸扣、挂钩等吊装用具都应按照本方案中计算后所要求的规格,只允许超出此规格,不允许减小;各种吊具购买后要有质量合格证书,自有的吊具要按照相关要求进行保养,要达到使用要求,方可使用;进场的吊具要严格检验是否符合吊装要求,对断丝的钢丝绳要及时更换,挂钩、卸扣要在使用过程中随时检查是否出现安全隐患,如果有发生安全隐患,要及时修补、更换。300 t 汽车吊装工况分析见表1、图2。

表1 300 t 汽车吊装工况

钢梁正式起吊前,每段钢梁必须试吊一次。同时,需注意两点:首先,钢箱梁需由运梁车选取合适的路径由钢梁厂运输到吊装指定位置;其次吊装工作开始前,要提前勘察吊装场地,探明吊车占位处地下有无阴沟、暗井,避免吊装时吊车倾覆,造成危险。

3 结语

以青兰国家高速公路长治至延安联络线(G2211)山西境G341 大桥,上部结构为1×50 m 简支钢箱梁为研究对象,进行了钢箱梁吊装及地基承载力验算。对300 t 汽车吊装不同工况参数进行对比分析,结合施工难度、吊车站位确定合理的钢箱梁吊装方案:先吊装右幅,由大里程侧向小里程侧吊装,右幅依次:A →E →C;左幅依次:B →F →D。