工程应用篇

传统材料已越来越无法胜任严酷环境下不断需要提升的结构使用性能、可恢复性和耐久性,BFRP加固及增强技术为路桥寿命和综合性能提升带来了新的动力支撑,目前已在各类结构中得到规模化应用。

南海岛礁BFRP筋增强长寿命混凝土灯桩

我国海南省三沙市某岛礁需建造灯桩,为海上进出口船舶提供助航和导航服务。该灯桩高度为10米,内部为3米×3米的方形剪力墙筒体结构,设计使用寿命为50年。南海常年高温,且湿度大、盐度高,是最为苛刻的海洋腐蚀环境,传统的钢筋混凝土结构会因钢筋锈胀导致力学性能下降和结构使用寿命降低等问题,不适用于南海海洋环境。

采用耐久性优异的BFRP筋作为混凝土的增强材料,全部替代钢筋,能够从根本上解决钢筋锈蚀问题。根据现有规范,对结构进行BFRP筋配筋设计,并进行承载能力极限状态和正常使用极限状态下的验算。设计完成后,将裁切与预制好的BFRP纵筋和箍筋运至施工现场进行绑扎,最后浇筑混凝土。为减少材料和运输成本,采用当地的珊瑚骨和碎屑作为混凝土的骨料。耐腐蚀的BFRP筋可有效提高结构的耐久性,实现结构长寿命设计。

短切玄武岩纤维增强南京城市三环道路

南京城市三环道路(国道312线仙林大道段)起于仙林大道,终于国道312线,为双向六车道城市主干路,路幅宽45m,提档升级。改造前,项目路段因沿线重载货车较多,道路破损严重,产生纵横向裂缝、龟裂、块状裂缝、坑槽、松散、车辙等病害,严重影响行车安全。针对上述病害,道路全线采用了短切玄武岩纤维进行铺设。数据分析表明,玄武岩纤维可将沥青路面的抗疲劳开裂能力提高2倍~8倍,低温抗开裂能力提高15%~25%,高温抗车辙能力提高20%~40%,显著降低路面裂缝和车辙病害,有效提高路面使用品质,大幅延长路面使用寿命和养护周期,节省后期养护费用。上述技术已在吉林、山东、江苏等地50多项公路工程中得以成功应用。

南京城市三环道路施工现场

连续BFRP配筋提升江苏镇江临江东路路面耐久性

连续BFRP配筋路面施工现场

江苏省镇江市的临江东路北临长江及大港港池码头,西接镇江新区国际化学工业园,是镇江新区路网规划中一条东西走向的重载城市干路。随着新区国际化学工业园企业和江运的迅速发展,导致交通量逐年增长,常年的车辆疲劳荷载和超载使得路面损坏严重,出现错台、断板破坏和坑槽等病害。以强度高、疲劳性能优异和耐腐蚀的连续BFRP筋替换全部钢筋,用作路面增强材料,可以提高其使用寿命。

按照与钢筋混凝土路面“等强度”的原则,设计BFRP连续配筋路面。BFRP横向分布筋用几字支架支撑,BFRP纵筋采用扎带与横向筋绑扎在一起,BFRP纵筋采用搭接、且无捻纱密绕的方式连接。疲劳性能和耐腐蚀性能优异的BFRP筋提升了路面耐久性,实现了路面长寿命设计,降低了维护成本。此外,采用BFRP筋替代钢筋,减少了钢材的使用,从而减少了钢铁生产造成的CO2排放。连续BFRP配筋已经在其他类似30多项工程中得到推广应用。

BFRP网格增强黄茅海通道索塔抗裂及耐久性

广东省珠海市的黄茅海跨海通道项目作为粤港澳大湾区又一大型跨海工程,起于珠海市高栏港经济区平沙镇,向西跨越崖门口黄茅海水域,经江门台山赤溪镇,终于台山市斗山镇,路线全长约31公里,跨海段长度约14公里。该项目中的黄茅海大桥和高栏港大桥为两座超大跨斜拉桥,其索塔高度为255米~263米,最大直径为21米。尺寸巨大的大桥索塔在施工过程中存在着不可避免的大体积混凝土抗裂难的问题,且对于传统钢筋混凝土结构来说,海洋是最为苛刻的腐蚀环境,混凝土出现裂缝会严重降低结构的耐久性,若采用钢筋网片用于混凝土抗裂又无法避免钢筋的锈蚀问题。

BFRP网格具有与混凝土热膨胀系数一致、耐腐蚀、黏结性能优异和轻质高强等特点,是大体积混凝土抗裂和替代抗裂钢筋网片的理想材料,可将BFRP网格配置在索塔的保护层中,防止混凝土开裂。在该项目中的黄茅海大桥和高栏港大桥索塔建造过程中,首先将BFRP网格裁切运输至施工现场,待钢筋绑扎完成后,将BFRP网格包裹在钢筋外侧,通过混凝土垫块实现与钢筋的间距和保护层厚度,网格采用扎带绑扎,耐腐蚀的BFRP网格可设置更小的保护层厚度,更加有效地防止混凝土裂缝的出现。据施工现场统计,增加BFRP网格后,混凝土表面的裂缝数量减少80%,裂缝深度控制在BFRP网格以外,有利于提高结构的耐久性和使用寿命。此外,BFRP网格质量轻,可在工厂一体化加工成型,不需要焊接,更加便于施工。

BFRP网格黄茅海大桥施工现场

结构型玄武岩纤维增强苏州某构件厂地坪使用寿命

苏州某PC构件厂位于苏州市相城区内,其堆场分为南北两个,总面积约为1.36万平方米。施工改造前,由于超限超载车辆较多,路面破损严重,存在混凝土板块断板、裂缝、沉陷等病害。施工改造后,采用结构型玄武岩纤维对路面地坪进行改造,有效减小了裂纹宽度,提高了混凝土地坪的韧性及抗冲击和抗裂能力。此外,与传统钢筋相比,玄武岩纤维更轻、更安全,也没有生锈腐蚀问题,耐久性好,极大提高了道路的使用寿命,降低了维修成本。目前结构型玄武岩纤维增强技术正在桥梁伸缩缝、桥面铺装等工程中应用。

纤维混凝土摊铺现场

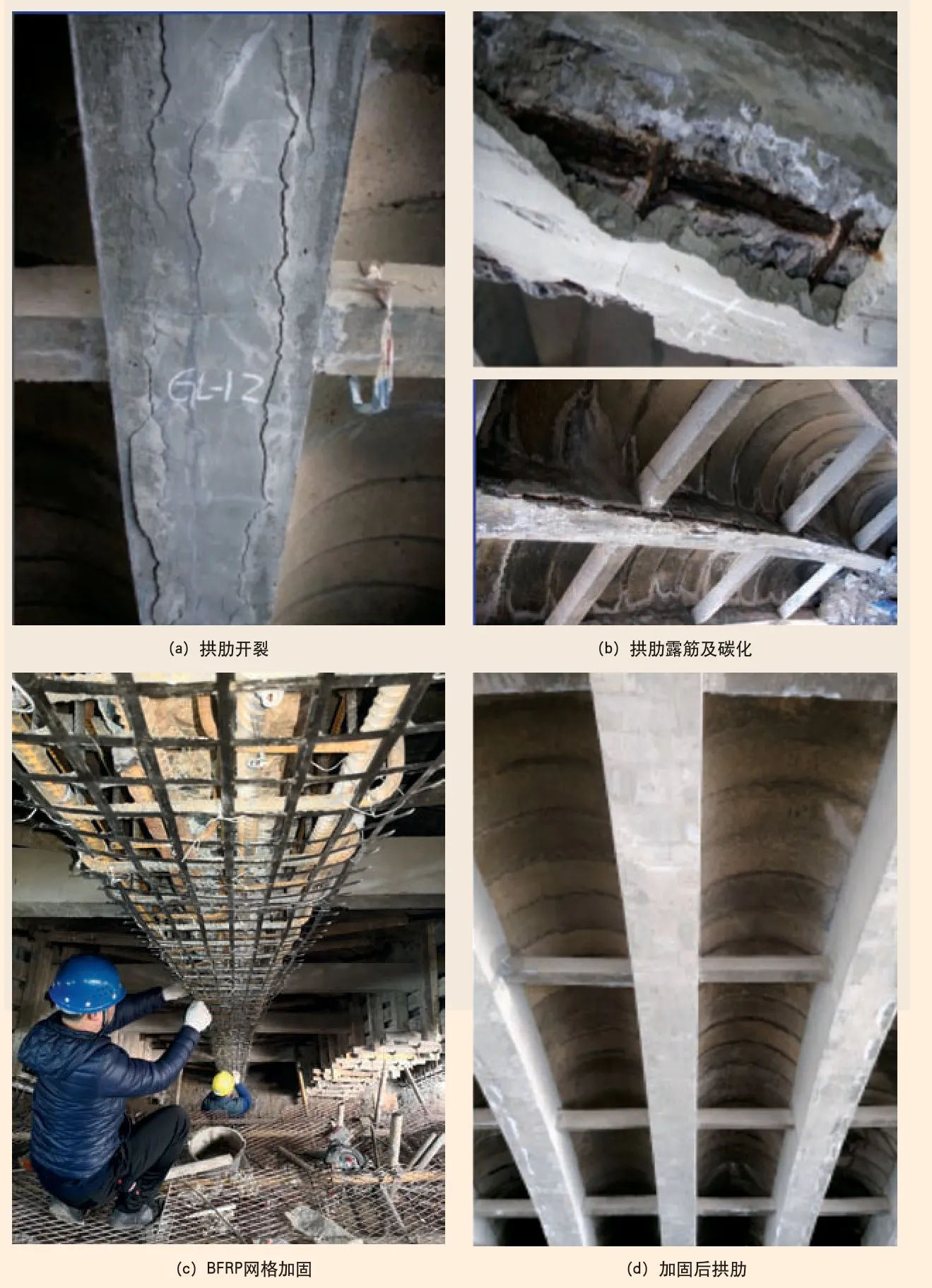

BFRP网格/筋加固南京长江大桥

南京长江大桥因常年使用致使拱肋开裂普遍且较为严重(局部渗水),存在局部剥落露筋、整体刚度退化等问题,另外还存在着混凝土碳化严重的问题。该桥于2016年开始加固,在加固工程中,为避免后浇带开裂导致钢筋锈胀,北引桥双曲拱桥的后浇带采用了高性能BFRP筋加固技术,经表面肋纹处理的BFRP筋与混凝土之间的黏结性能优异,提升了结构力学性能和耐久性能。此外,双曲拱肋采用一体化连续BFRP网格加固技术,该技术具有轻质高强、双向受力、无需搭接、保护层厚度小、施工工序少的特点,解决了传统钢筋加固过大地增大构件截面的问题。

南京长江大桥双曲拱桥加固

BFRP网格加固宿淮盐高速公路数座大中桥、常州南河桥、灵桥、儒林中河桥、武进港运河大桥等

宿淮盐高速公路采用玄武岩纤维复合材料网格和GMV专用砂浆对梁体底板进行抗弯加固,利用网格双向约束特点与较高的界面抗剥离性能约束剥落块,克服了增大截面加固工艺产生的自重大、施工繁琐、耐久差等缺点,解决了碳纤维布外贴工艺界面长期耐久性能不足等问题。

常州市南河桥、灵桥、儒林中河桥、武进港运河大桥等桥梁由于常年暴露于野外环境,且近年来承受的车辆荷载增大,导致部分桥段混凝土出现开裂,钢筋裸露锈蚀等问题,特别是盖梁受损严重,影响了行车安全。针对以上桥梁的加固中,盖梁采用了玄武岩纤维网格—聚合物砂浆加固技术。该工艺具有快速高效、施工方便、施工面需求小、人工成本低等优势,最大程度地减小了桥梁加固对市内交通的影响。

维修加固工程

预应力BFRP板外贴加固宿淮盐高速公路

宿淮盐高速公路桥底板BFRP板预应力加固工程

宿淮盐高速公路是江苏省的“四纵四横四联”高速公路规划网中的一部分,全长213.735公里,连接着徐州、宿迁、淮安、盐城4个苏北重要城市。2020年10月江苏高速公路工程养护有限公司对宿淮盐高速公路桥梁进行定期检查发现,多座桥梁的腹板、底板出现了结构性受力裂缝,为保证桥梁的正常使用功能,提高结构耐久性,需对全线存在病害桥梁进行维修加固施工设计。

针对盐城东枢纽C匝道桥的梁腹板和底板裂缝情况,采用预应力BFRP板外贴加固技术进行加固修复。预应力BFRP板外贴加固技术由东南大学提出,着力于解决传统FRP板普通外贴加固方法存在应力滞后和FRP材料高强性能难以发挥,以及预应力CFRP板加固技术存在CFRP板价格昂贵、极限断裂伸长率低和被加固结构延性差等问题,该技术在实现被加固结构综合性能有效提升的同时,节约了加固材料成本。目前,该项目中使用预应力BFRP板外贴加固的4跨桥梁,承载力得到了有效提升,裂缝宽度减少了近20%。