无内加劲肋扁钢管柱-H型钢梁单边螺栓连接节点受力性能试验研究*

韩军强,张国松,李泽深,陈 赞,裘 泳

(1.浙江省二建建设集团有限公司,浙江 宁波 315202; 2.浙江省建设投资集团有限公司,浙江 杭州 310000)

0 引言

梁柱连接节点是钢框架结构中的重要组成部分,起连接和传力作用。混合结构中通常采用矩形钢管柱和H型钢梁连接节点形式,封闭截面的钢管和混凝土相互作用,使得柱内混凝土的抗压性能和柱整体稳定性都得到提升。在住宅结构中使用矩形钢管柱-H型钢梁连接节点时,由于钢管柱在平面外方向尺寸较大,存在凸梁凸柱的弊端,给实际使用带来困难。采用与建筑墙体等厚的扁钢管混凝土柱更能适应不同户型的要求。

扁钢管混凝土柱短边截面尺寸较小,柱内设置开孔的加劲肋在短边可开孔的长度有限,当浇筑柱内混凝土时易造成粗骨料堵塞或难以浇筑密实的问题。国内外学者提出采用外环板式构造或类似外环板的加强形式避免钢管内部设置加劲肋[1-2],但外环板占用外部面积较大,在住宅结构中使用时不利于户型布置。解决封闭截面无法适用螺栓连接的问题,研究者们提出采用对拉螺栓连接封闭的钢管柱和H型钢梁并对该类型节点的受力性能进行研究[3-4],但该类型节点存在柱壁开孔精确度要求高且施工相对不便的问题。

单边高强螺栓可以有效解决常规螺栓无法在封闭截面中应用的问题,免除现场高空焊接作业、提升装配率,施工效率和施工质量都得到提升。目前国内外学者针对不同类型单边螺栓连接节点的受力性能,开展大量的研究工作。王静峰等[5]、Liu等[6]对进口Hollo-Blot连接节点受力性能开展测试,Lee[7]对单边螺栓连接钢管节点的受力性能开展试验研究,李国强等[8]、李德山等[9]、郏书朔等[10]研究采用国产STUCK-BOM型单边螺栓连接的梁柱节点受力性能。Wang等[11]研究SCBB型单边螺栓连接节点性能,发现SCBB螺栓性能与传统高强度螺栓性能几乎相同。

本文探讨无内加劲肋扁钢管柱-H型钢梁节点的受力性能。通过开展焊接连接、单边螺栓端板连接及加强型的单边螺栓端板连接扁钢管柱-H型钢梁节点单向静力加载试验,研究了不同构造节点的受力特征和失效模式,分析两种加强模式对节点承载力和刚度的影响。研究内容可为不设内加劲肋的扁钢管柱-H型钢梁节点的工程应用提供参考。

1 试验概况

1.1 试样设计和制作

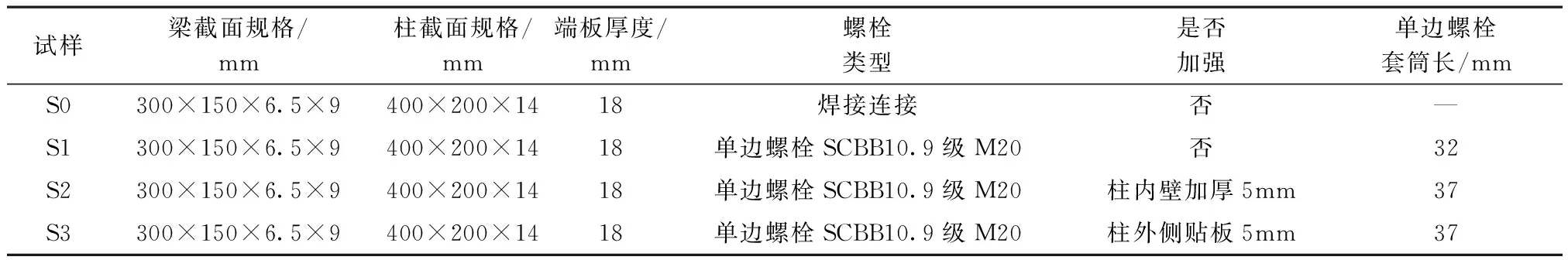

以钢框架边柱节点为原型,设计并制作4个足尺矩形扁钢管柱-H型钢梁节点试样,各试样规格如表 1所示。其中,对比试样S0采用焊接连接,具体构造形式如图 1a所示。单边螺栓连接节点S1,S2和S3采用外伸端板形式,具体的试样形状及尺寸如图 1b,1c,1d所示,单边螺栓安装过程如图 2所示。其中,S2节点采用内部贴板加强,将4块内部贴板焊接成型后再与4块柱板焊接,形成内部贴板的加强型柱。S3节点采用外部贴板加强,将4块柱板焊接成型后在加强区域依次焊接贴板,形成外部贴板的加强型柱。为测试加强方式对工程中节点受力性能的影响,选择的梁柱尺寸为H300×150×6.5×9和□400×200×14。梁柱线刚度比为0.16,满足强柱弱梁要求。考虑节点对柱的影响范围不超过2倍端板高度,柱高设计为2m,假设框架梁的反弯点位于框架梁跨度的1/4处,按梁跨度7m计算,取梁长1.55m。根据规范要求,端板厚度取为18mm,端板设置上下加劲肋,厚度取10mm。除螺栓外,其余材料均为Q345钢。

表1 试验试样规格

图1 试样形状和尺寸

图2 单边螺栓连接节点安装

1.2 加载过程和测点布置

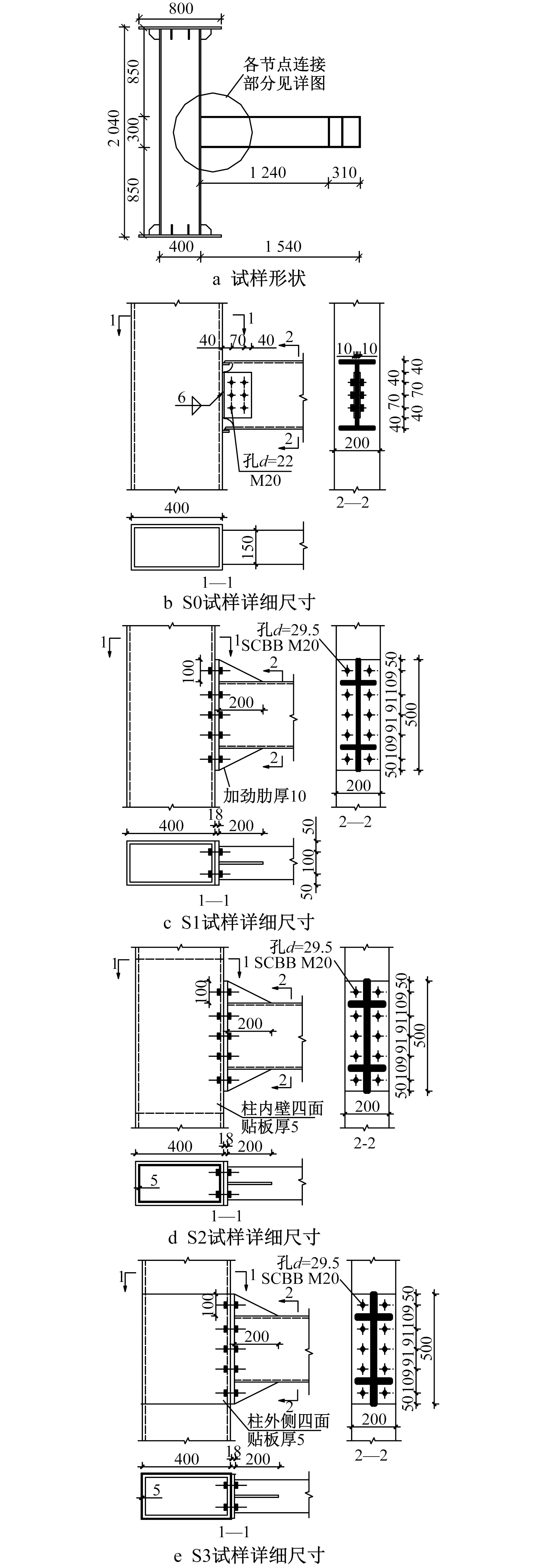

试验加载装置如图3所示。钢柱柱顶施加轴向压力,轴压比取0.2。为控制梁端单向加载,采用力-位移双控制方法,在节点屈服前使用力控制加载,荷载增量为20kN,节点屈服后使用位移控制加载,位移增量为Δy,Δy为节点屈服位移。加载至节点失效或承载力下降至最大承载力的85%停止。梁屈曲、螺栓拔出或断裂、柱屈曲、端板加劲肋断裂、端板发生屈曲均视为节点失效。

图3 加载装置

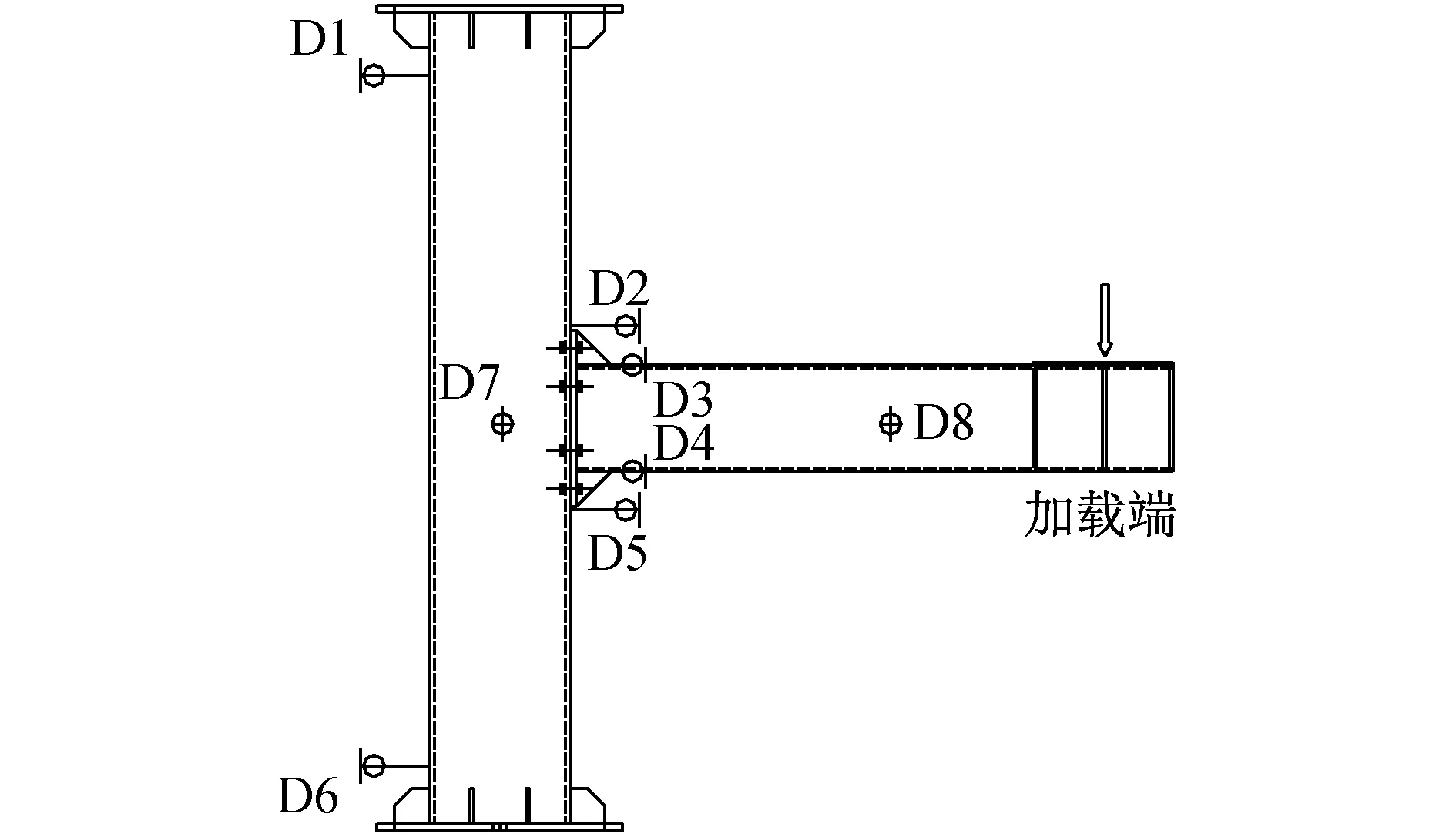

为了获得局部关键位置的变形和应变情况,在节点上布置应变片和位移计如图4,5所示。其中,位移计D2~D6用于测试螺栓伸长和滑移量,D7和D8分别用于测试梁和柱的平面外变形,D1和D6用于测试柱在平面内的转动量。在节点核心区域布置应变片以测量核心区域梁、柱及端板的应变情况。

图4 应变片布置

图5 位移计布置

2 试验现象及结果分析

2.1 破坏模式

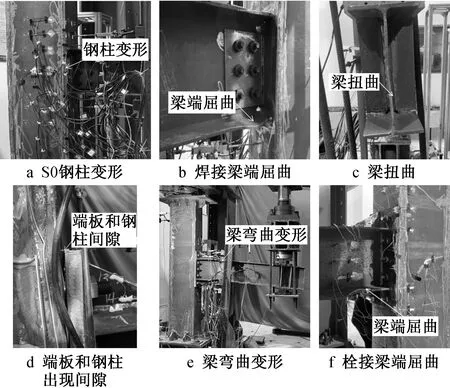

试验过程中各节点的破坏形态如图6所示。主要破坏形态包括端板塑性变形、钢柱在节点核心区域的塑性变形、单边螺栓滑移以及梁屈曲变形。由于本文中所选择的梁柱尺寸为工程中真实的梁柱截面尺寸,出于强柱弱梁的设计要求,梁截面刚度相对较小,4个试样的最终破坏形态均为梁端形成塑性铰。

图6 主要破坏形态

试样S0加载初期节点变形主要来自梁的弯曲,当节点弯矩达到64kN·m时,S0试样中钢柱在节点区域发生轻微变形,节点开始进入塑性阶段。随着荷载进一步增大,梁的弯曲变形加大,钢柱核心区域的变形更加明显(见图6a),此时核心区域梁腹板连接部分变形很小。最后梁翼缘出现明显的屈曲导致梁发生扭曲破坏(见图6b,6c),节点失效。试样S1,S2和S3的破坏模式类似且与普通高强螺栓连接节点的破坏模式类似。加载初始,试样处于弹性阶段,节点变形主要来自梁的弯曲。随着梁端荷载逐渐增加,端板和钢柱间开始出现微小的缝隙(见图6d),随后螺栓出现轻微滑动。梁上翼缘和加劲肋最先达到屈服状态,可以明显观察到梁的弯曲变形(见图 6e),随后下翼缘受压屈曲(见图6f),梁出现平面外的变形,最终在梁端形成塑性铰。表明节点塑性发展较充分,节点区域构造合理,满足强节点弱构件的抗震要求。

2.2 荷载-位移曲线

各试样的弯矩-转角曲线如图 7所示。由图7可知,曲线中包含弹性变形阶段、塑性变形阶段和破坏阶段。弹性阶段为试样开始发生变形到出现明显的刚度变化点,该阶段弯矩和转角基本呈线性关系。S0试样的屈服位移最小,最早进入塑性变形阶段。S2和S3试样的屈服位移接近,S1试样的屈服位移比S2和S3试样稍大。塑性变形阶段为试样发生屈服到试样达到最大承载力,该阶段弯矩和转角呈非线性关系,随着弯矩的逐渐增大,节点刚度逐渐下降。S0试样的塑性变形较小,试样的屈服荷载和极限荷载之差较小,表明试样的塑性性能相对较差。S2和S3试样的塑性变形阶段曲线类似,该阶段试样的变形和承载力都有较大的提升,塑性性能较好。S1试样的塑性变形阶段较长,塑性良好。破坏阶段为试样达到极限承载力到试样失效或承载力明显下降。S0试样的破坏阶段发生迅速,S1,S2和S3试样的承载力下降缓慢,表明S0有脆性破坏的现象,S1,S2和S3试样在破坏阶段仍能保持较好的延性。

图7 各试样弯矩-转角曲线

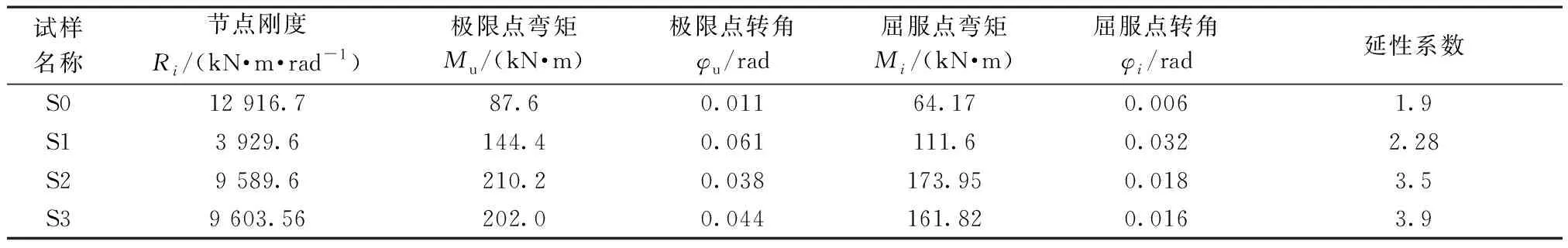

2.3 承载力、延性和刚度分析

各试样承载力、刚度、延性等力学指标如表 2所示。节点初始刚度Ri为弯矩-转角曲线在起始点的切线刚度。焊接节点S0的初始刚度最大,单边螺栓端板连接节点S1,S2,S3的初始刚度较低,这是由节点构造及变形机制导致的。与无加强的S1试样相比,加强型端板连接节点S2和S3的初始刚度提升1.44倍左右,两种加强方式的节点初始刚度相差不大。节点屈服点和极限点承载力规律类似。与S1相比,S2和S3试样的极限承载力分别提高56%和45%。节点延性系数为破坏点转角与屈服转角的比值,试样S2和S3的延性系数均大于3,表明节点塑性发展充分,试件发生延性破坏,节点区域构造较合理。综上,无内加劲肋的焊接连接节点和端板连接节点受力性能较差,节点承载力和刚度均较弱。通过在节点区域柱壁内、外贴板加强方式可以较好改善节点的承载力、刚度和延性性能。

表2 各试样的力学性能指标

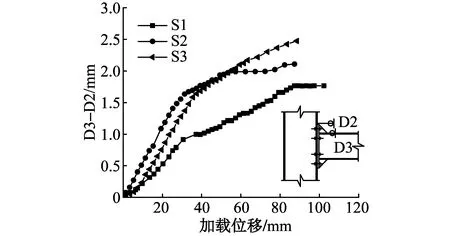

2.4 端板和钢柱间隙变化分析

位移计D2和D3分别测量节点区域受拉侧钢柱和端板在平面内水平方向的位移,将D3和D2之差近似作为端板和钢柱的间隙距离进行对比,如图 8所示。从图中可以看出,3个试样端板和钢柱之间的间隙均较小,为1.5~2mm,表明SCMS单边螺栓抗拉性能较好,服役期间发生变形幅度较小。S2和S3试样的间隙增幅比S1稍大,原因是S1试样中柱壁较薄,柱在与梁连接的部分受到螺栓拉力的作用下,与端板一起发生协调变形。S2和S3试样钢柱核心区域的柱壁被加厚,钢柱发生的变形量很小,端板和钢柱之间的间隙增长较大。

图8 端板和钢柱间隙

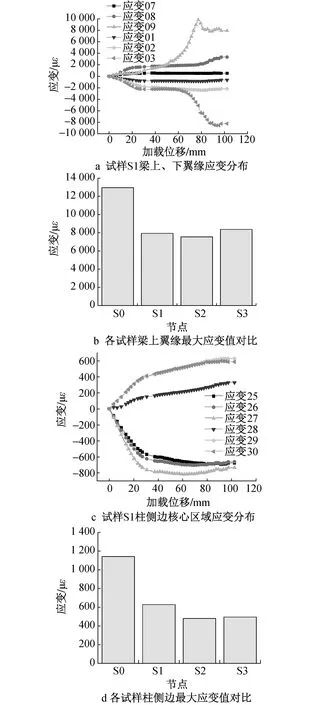

2.5 应变分析

各试样关键部位应变对比如图 9所示。各试样中应变测试点随加载位移的变化趋势类似,故取试样S1作为特征试样进行分析如图9a,9c所示,提取4个试样节点核心区域最大应变值对比如图 9b,9d所示。随着梁端加载位移的增大,节点核心区域应变逐渐增大。梁上翼缘和柱上侧产生正应变;下侧产生负应变,对应上部受拉下部受压。在试样进入塑性变形阶段后,相同位移条件下03号和09号点的应变更大,对应梁端屈曲位置。相同位移条件下25~27号应变绝对值大于28~30号点,表明柱侧下部产生的压应变更大。试样S0的梁翼缘的最大应变值均大于其他3个试样,这是因为该节点的转动全部来自构件变形,端板连接节点变形部分来自端板和柱出现的间隙。试样S2和S3柱侧面应变比S1小,表明加强后的节点区域刚度增大。

图9 关键部位应变

3 结语

通过开展不设加劲肋的扁钢管柱-H型钢梁不同连接方式节点的静力加载试验,获得焊接连接、采用单边螺栓的端板连接及加强型的单边螺栓端板连接节点破坏模式、节点刚度、承载能力、变形能力及关键部位的应力特征,基于试验结果对不设内加劲肋扁钢管柱-H型钢梁连接节点的合理构造形式进行探讨,得到结论如下:采用单边螺栓结合端板连接扁钢管柱-H型钢梁节点均发生梁端塑性铰破坏,连接方式符合强节点弱构件的抗震要求;无内加劲肋的焊接和端板连接形式节点受力性能较差,需要采用加强措施;在钢柱节点区域内壁或外侧贴板可以明显改善无内加劲肋扁钢管柱-H型钢梁节点的承载力、刚度和延性,两种加强方式受力性能差别不大;两种加强模式均不影响钢管柱内部混凝土浇筑,外侧没有外伸板,不影响房屋布置,可以根据需要选择内壁或外侧加强形式。SCBB单边螺栓连接节点施工方便、传力明确,节点服役期间螺栓滑移量不大,连接可靠。