动力失稳下煤矿巷道围岩松动变形特征与支护参数研究

徐瑞御

(成都理工大学 工程技术学院,四川 乐山 614000)

巷道是地下采矿项目中地面到采区的通道,起到矿体运输、矿区通风、排水以及动力供应等作用。由于以煤炭消费为主体的能源结构在中国占据大部分市场。因此,矿井的开采规模呈现出逐年增大的发展趋势,对矿体的开采强度也在不断提高。在多次采动影响下,煤矿巷道的平衡受力模式逐渐受到破坏,煤矿巷道出现了明显的变形,进而导致巷道围岩长时间持续流变,且变形量较大,增加了煤矿开采项目的运行风险[1-2]。在采矿深度逐步加深的情况下,巷道围岩变形已经表现出传统方法无法控制的趋势。因此,在煤矿巷道长期持续性流变的情况下,对煤矿开采技术提出了更高的要求。从一定程度来讲,煤矿巷道变形问题,是煤矿建设与开采工程中最为迫切解决的问题。

动力失稳下围岩动态过程的最终结果是围岩剧烈变形,导致原本的支护体系遭受破坏。若不及时修补支护系统,计算合理的支护参数,即使消耗大量的人力和物力也达不到预期的巩固效果。从现阶段的发展情况来看,现有的特征分析方法存在分析不全面、准确度不高的情况,无法为支护参数的计算提供有效的参考,进而影响围岩松动的最终支护效果。为了解决上述现有方法存在的问题,分别从围岩松动特征变形分析和支护参数计算2个方面进行研究,以期最终能够实现提高围岩支护效果,提升煤矿巷道稳定性的目的。

1 围岩松动变形特征

1.1 煤矿巷道围岩内部结构探测

分别从煤矿巷道围岩矿物成分、围岩层次结构以及围岩裂缝3个方面,探测煤矿巷道围岩的内部结构。岩性是影响巷道围岩稳定性的主要因素之一。当巷道在比较稳定的岩层,无论是否受动压的影响,巷道一般都处于比较稳定的状态,否则巷道极易受到动压影响,而发生变形破坏[3]。采用X射线衍射仪设备来鉴定巷道围岩岩石中的矿物成分,对于岩石中含量较少的矿物成本进行准确分析。为了解围岩内部松散破坏情况,合理确定围岩松动破坏范围,尤其是与支护的相互作用。利用钻孔岩结构探测技术对采动巷道围岩状况进行现场测量。依据巷道围岩与采煤工作面的相对关系,选取3个断面布置具体的围岩探测点(图1)。

图1 煤矿巷道围岩断面测点分布Fig.1 Distribution of measuring points of surrounding rock section of coal mine roadway

采动裂隙伴随煤层开采活动而产生的覆岩移动、破碎等现象。巷道自开挖后,受采动和岩层移动等因素的影响,导致裂隙扩展直至贯通,围岩破坏程度不断加剧[4-6]。其中,裂缝是围岩松动变形的直观体现方式之一,具体体现在裂缝方位、密度、倾角、贯通度、开度、填充类型等方面。以岩缝统计宽度为例,利用硬件设备可以直接得出不同深度的围岩裂缝宽度测试结果,并将巷道围岩裂缝宽度的统计结果以图解形式输出。综上所述,得出煤矿巷道围岩内部结构的探测结果。

1.2 影响动压巷道围岩变形因素

除煤矿巷道围岩的内部结构外,巷道埋深、地应力、地下水等因素均会对巷道围岩的变形产生不同程度的影响。其中,地应力与巷道埋深成正比关系,岩体埋藏深度的大小决定其力学性质,随埋深的增加,由硬岩性质转变为软岩性质。浅埋巷道围岩应力多为弹性态,深埋巷道处于高应力水平环境下,巷道与围岩低强度矛盾加剧,巷道开挖、围岩应力在围岩中重新分布,使围岩表面产生压剪应力,数值往往大于围岩强度,而浅表围岩则是首先进入塑性扩容和破裂的状态,造成围岩失稳[7]。上覆岩层的自重压力对任何地下工程都会产生影响,上覆岩层的自重压力与巷道埋深呈近似直线关系。因此,巷道埋深越大,巷道围岩压力也越大。在没有其他外部条件影响的情况下,巷道所受围岩压力分布均匀,此时直接巷道围岩最薄弱的部位受到的破坏程度最大,如直墙拱巷道直墙角位置和混凝土喷层最薄位置。

覆岩层自重应力和巷道顶压密集度随着巷道埋深的增加而增大,深埋巷道自重应力水平越高,其自重应力就会导致支护结构的荷载偏大,甚至超过了其极限承载力,导致支护系统失效,导致围岩失稳。同理也可以得出其他影响因素对围岩松动的影响作用机理。

1.3 煤矿巷道围岩动力失稳模型

综合考虑多个围岩松动影响因素,在巷道开挖前,原地应力系统平衡稳定,开挖后巷道围岩由三向受力状态转变为不稳定二向受力状态。挖出后自由面一侧原有的平衡力系被破坏,原来处于压缩状态的岩体会在自由面的一侧受到挤压而膨胀,为了达到新的平衡,各质点开始产生位移调整,当围岩变形终止稳定时,其内部的应力就是再分布的应力[8-9]。煤炭开采过程产生的动载包括2个方面:采掘工程实施过程本身所产生的动载以及煤岩体对采掘工程的集中应力反映,煤矿开采时具体产生的动力情况如图2所示。

图2 煤矿开采产生的动力示意Fig.2 Schematic diagram of power generated by coal mining

从图2中可以看出,影响围岩稳定性的应力波可以分为纵波和横波2种类型,纵波又称为P波,横波又称为S波,统称体波,区别在于它们分别有体积变形产生和切变产生。纵波传播速度大于横波,在纵波和横波传播路径上煤岩分别发生膨胀、压缩和质点振动。在离震源较近的地方,岩体的力学效应最明显,随传播距离的增加,波速和强度呈指数衰减,利用微震传感器可以捕捉到微震引起的冲击振动[10]。为了方便计算和分析,假设应力波传播时的煤岩体为各向同性弹性体,在某一质点上由于振动应力波的作用而产生的动荷载为:

(1)

式中,σdP和σdS为采矿动作在横纵2个方向上产生的动载;vP、vS、(vPP)P和(vPP)S分别为P和S波的传播速度及其峰值;ρ为巷道围岩密度。

假设巷道位置深度大于软化临界深度,巷道将从外部开始先发生变形破坏,主应力集中分布逐渐向内部转移,围岩出现4个区域,如图3所示。图3从内向外依次为残余变形区、应变软化区、塑性变形区、弹性变形区,形成围岩松动圈。

1.4 煤矿巷道动力失稳下围岩松动变形特征

在建立的煤矿巷道围岩动力失稳模型下,根据应力变化规律和应力—应变关系分析,针对围岩划分的各个区域分别得到变形特征分析结果[11-13]。煤矿巷道动力失稳下围岩应力与应变的关系如图4所示。

图3 煤矿巷道围岩应力分区Fig.3 Surrounding rock stress zoning of coal mine roadway

图4 围岩应力—应变关系曲线Fig.4 Stress-strain curve of surrounding rock

一般说来,巷道围岩松动要经历3个阶段,第1阶段是岩石围岩的密实期和弹性变形期,此时应力由0增加到σ1,由于岩石围岩本身部分节理缺陷,在加载初期这些微裂纹首先挤压密实,然后进入弹性阶段。随着应力的不断增大,原来的微裂纹开始从闭合到张裂扩展,并形成新的裂纹。在应力水平达到岩石围岩峰值应力的30%~50%的情况下,围岩最外侧区域和新生裂纹开始迅速发展并扩展,导致岩体的局部弹性变形向塑性变形转变,形成小范围的塑性区。其次是岩石围岩的累进破裂阶段[14-15]。这个阶段就是应力从σ1增加到σ2时的阶段。在该阶段,由于围岩不能抵抗较高的载荷,其内部又产生大量新裂纹,微裂纹从隐形到明显,由一条逐渐变多条,并且原有的一些原始孔隙及已开裂的裂纹继续扩展并相互贯通,导致岩块内的塑性区范围进一步扩大,破坏进一步加剧和明显。在应力为峰值应力σ2的70%~80%时,围岩发生了明显的扩容现象。最终进入软化屈服阶段,岩石围岩破裂。接近破坏时,岩面上出现了较多的明显贯通裂纹,形成了微裂纹密集带,其内部裂隙的数量、面积逐渐增大和增大[16-18]。当达到峰值强度时,周围岩块大多凸出脱落,在环箍效应的作用下,最终形成松动塌落型、挤压流动型、膨胀型3种类型的破坏形态,并标记不同类型围岩松动的变形量和变形方向,实现围岩松动变形特征的量化输出。

2 煤矿巷道动力失稳下围岩支护参数分析

针对松动的煤矿巷道围岩,根据其松动变形特征的提取结果,选择合适的支护方式,并计算具体的支护参数。

2.1 煤矿巷道动力失稳下围岩支护方式

根据围岩的内部组成类型以及变形程度,选择不同的支护方式,具体的支护方式选择标准见表1。

表1 围岩松动支护方式Tab.1 Description of loose supporting mode of surrounding rock

以表1中的锚杆局部支护方式为例,设置的锚杆对断裂块体进行重新组织,提高节理裂隙间的摩擦力来阻止块体的转动和滑动,形成具有一定承载能力的锚固承载层[19]。同理可以得出其他支护方式的基本作用原理,并结合围岩变形特征选择合适的支护方式。

2.2 煤矿巷道动力失稳下围岩支护参数分析

在锚杆局部支护方案中,需要计算的支护参数包括锚固长度、锚杆直径、锚杆间排距和锚杆组合拱厚度,其中锚固长度的计算公式:

(2)

式中,r、R、d和l分别为钻孔半径、锚固剂半径、锚杆直径和锚固卷长度。

锚杆直径反映的是锚杆的粗细程度,其参数取值为:

(3)

式中,Q和σω分别为锚杆杆体的承载力和锚固力。

锚杆间排距由锚杆失效时所承担的岩层质量决定。每行设一根锚索,其计算公式为:

(4)

式中,ψ为煤矿巷道宽度及其岩层体积质量;k为安全系数;[σa]为单根锚杆的极限破断力。

在锚杆组合拱支护方式中,除上述参数外还需要计算锚杆组合拱厚度,具体的计算公式:

b=l-arctanSa

(5)

另外在喷混凝土支护方案中,喷层厚度主要依据工程类比法确定,且喷层厚度的计算需要考虑实际岩层的硬度等多种情况[20]。同理可以得出不同支护方式下其他支护参数的取值结果,并将其应用到煤矿巷道动力失稳下围岩松动变形的支护修复工作中,以保证围岩的支护效果。

3 数值模拟分析

3.1 模拟指标

根据设计变形特征分析方法以及支护参数计算方法的最终设计目的,针对煤矿巷道围岩的支护效果,分别从变形程度和裂缝2个方面进行测试。其中变形程度的测试指标为水平变形量和竖直沉降量,其数值结果可以表示为:

(6)

式中,(xi0,yi0)和(xi,yi)分别为实验前后围岩各个位置的坐标。而围岩裂缝的量化测试指标为裂缝数量和裂缝宽度,其中裂缝数量可以通过观察与记录直接得出,而裂缝宽度则需要使用测量仪器,通过对输出数据的读取,得出最终的裂缝参数测试结果。

3.2 模拟结果

将模拟过程分为煤矿巷道开挖、围岩支护、应力加载等多个步骤。首先在煤矿巷道内以8 m/d的平均掘进速度执行煤矿开采任务,利用时间和几何相似比确定巷道开挖进度为0.11 cm/min。煤矿巷道围岩松动变形应力特征分析结果如图5所示。在这种情况下,对应的围岩松动变形特征分析结果,见表2。

图5 煤矿巷道围岩松动变形应力特征分析结果Fig.5 Analysis results of stress characteristics of loose deformation of surrounding rock of coal mine roadway

表2 围岩松动变形特征数据Tab.2 Loose deformation characteristics of surrounding rock

结合表2输出的松动变形特征输出结果,选择合适的支护方案并计算具体的支护参数。顶板锚杆长度为3 m,锚杆间排距为530 mm×530 mm,锚杆直径为20 mm,组合拱厚度为400 mm,两帮支护与原支护设计相同。具体支护效果如图6所示。

图6 围岩松动变形支护效果Fig.6 Supporting effect of surrounding rock loosening and deformation

4 工程实例验证

为了测试设计煤矿巷道动力失稳下围岩松动变形特征分析与支护参数计算方法在实际项目工程中的应用效果,选择某煤矿项目作为研究背景,针对其巷道以及围岩进行实例分析,并验证设计方法的实际应用优势。

4.1 工程概况

此次试验选定I200919综采工作面胶带巷工程,巷道设计长度为4 612 m,埋深约360 m,断面为直墙半圆拱,帮部高度为1.6 m,圆形拱半径为2.6 m,底拱长度为5.2 m。采煤层的平均厚度为2.74 m,煤的倾角为1.0°~1.5°。煤的直接顶属半坚硬岩类,基本顶属软弱岩类;直接底也是软弱岩类,且水极易软化膨胀,基本底属半硬岩类。矿井下存在地下水,涌水量浮动范围为114.20~200.00 m3/h,围岩稳定性总体评价为中等。从现阶段的发展情况来看,该煤矿巷道围岩受到矿体开采施工的影响,已经出现局部变形,主要集中在巷道围岩的底部,矿体接触带附近。围岩设有锚网作为支护,但目前锚网已经出现明显破损,破损位置主要集中在拱基线以下部位。

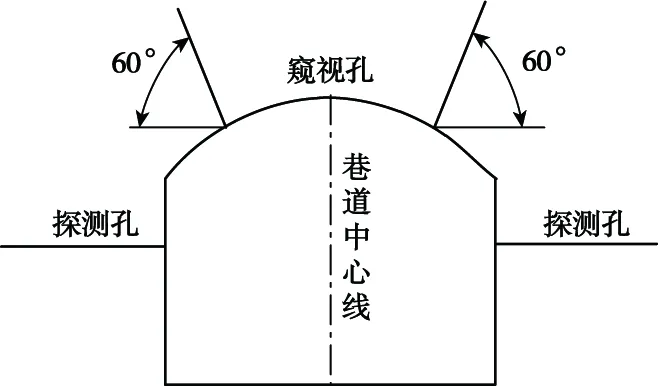

4.2 围岩松动变形监测点

通过围岩松动变形监测点的布设以及传感器设备的安装,实现对巷道围岩各个位置应力和移动位移的测试。围岩松动探测孔布置情况如图7所示。

图7 围岩松动测试位置布设Fig.7 Layout of surrounding rock loosening test position

除了围岩松散测点外,每隔50 m设置1个巷道面位移测点,每段顶板、底板和两帮中间分别布置1个测点。测量方法是将传感器和杆件结合起来进行测量。

4.3 监测结果分析

通过对监测数据的读取,得出支护前后煤矿巷道围岩各个测点的位置测试结果,见表3。从表3中可以看出,通过支护,煤矿巷道围岩在水平和竖直方向上的最大变形量分别为7.12、12.83 mm,具有良好的围岩支护效果。

表3 巷道围岩松动变形测试结果Tab.3 Test results of surrounding rock looseness and deformation of coal mine roadway mm

5 结语

煤矿巷道安全事故时有发生,究其原因多是由于巷道围岩松动变形造成的,应研究煤矿巷道动力失稳下围岩松动变形特征与支护参数,提高围岩支护效果,并且精准地监测围岩裂缝。应用表明,设计的煤矿巷道动力失稳下围岩松动变形特征与支护参数计算方法在实际的工程项目中具有较高的应用价值,能够在一定程度上保证煤矿安全开采。