锅炉集箱筒体与密排管座焊接技术的优化与改进

南虎生

(太原锅炉集团有限公司, 山西 太原 030008)

1 锅炉集箱筒体与密排管座的连接特征

集箱是锅炉工质混合、保证工质均匀加热的管件。典型集箱结构包括集箱筒体和适配的钢管组成。集箱筒体通常采用直径为Ф89~Ф914 mm 的无缝钢管,并钻制连接通孔;而与之连接贯通的钢管则往往选择不同的直径规格、管子数量及布置方式。为了降低制造难度,多采用集箱短管管座结构设计,实现集箱筒体和短管管座的预制连接。集箱筒体和短管管座结构具有连接管排规格数量多、间隔空间狭小、分布位置复杂和非标结构设计等技术特点,成为锅炉集箱筒体与密排管座的焊接难题。其焊接工作量约占整个集箱焊接生产制造量的30%以上,对集箱制造的质量水平和使用寿命影响很大。许多小规模企业在集箱筒体与密排管座连接工艺中采用焊条电弧焊工艺,存在着生产效率低、焊缝质量波动等问题,成为制约集箱制造的关键技术环节,而且集箱筒体与密排管座的焊接工艺受到焊接施工空间制约,焊接电弧可达性差,易影响焊接质量,成为实现保证焊接质量和进行焊接自动化技术改造的攻关难题。

2 模拟试件的焊接工艺方法及焊接技术措施

2.1 焊接试件的结构形式

焊接试件采用模拟集箱筒体与密排管座的连接形式,集箱筒体及管座材料为20G、12Cr1MoVG 钢材,集箱筒体直径Ф219 mm,管座规格包括Ф51 mm×7 mm、Ф42 mm×6 mm。模拟试件的焊接坡口如图1 所示,分为全焊透坡口及非全焊透坡口两种类型。全焊透坡口形式的焊接方法,采用钨极氩弧焊打底焊,熔化极气体保护焊进行自动焊接的填充焊、盖面焊;非全焊透坡口形式的焊接方法,全部采用熔化极气体保护焊自动焊接,实施多层多道焊。

2.2 焊接方法的优化选择

焊条电弧焊具有设备简单、焊条品种多、施工操作灵活等特点。但是,焊条电弧焊的熔敷速度及熔敷系数低,采用手工操作易受人工操作影响,产生焊接缺陷,焊接质量稳定性较差。为了提高集箱的焊接生产效率和产品质量,选择药芯焊丝熔化极气体保护焊方法,代替焊条电弧焊方法。该焊接方法具有电弧稳定性好,焊缝成形美观,渣/气联合保护效果好,焊接材料熔化速度快、熔敷效率高,易于实现自动化连续焊接作业等特点,可以满足碳钢、低合金钢、P91 等材料的集箱筒体与密排管座的焊接要求。

2.3 焊接设备的适配选择

为了满足管子外径规格Ф32~Ф60 mm 的焊接条件,配套选择了集箱筒体和短管管座专用焊机。其中,焊接电源采用额定电流500 A 的数字化逆变电源,具备恒熔深控制功能,结合焊接电流,配置水冷焊枪及水冷循环系统。专用焊接机头采用紧凑型设计,由机架、中心定位机构、夹紧机构、U 形回转体、传动机构、焊枪及焊枪调整装置组成。通过系统集成控制,实现手工定位、自动焊接的作业过程。机头外夹管壁式的定位模式,可以灵活实现工件定位、组装,并根据管子直径进行相应调节,操作方便。同时,根据坡口角度、焊层形态、焊道位置,进行焊丝送进角度的适时调整,焊接规范参数控制使用预置的焊接程序,协同完成焊接过程中电弧的圆周移动和横向摆动等动作,实现金属熔化、熔池保持、冷却凝固和焊缝成形的顺序控制。

3 模拟试件的质量检测及缺陷成因分析

3.1 焊接试件表面气孔缺陷成因分析

采用富氩混合气体(80%Ar+20%CO2)焊接试件,发现焊缝表面中间区域存在气孔缺陷。经过对比试验,发现焊接气孔缺陷产生的原因,主要是焊接时气体保护效果不好。因为焊接试件采用管道供气方式,受多工位使用气体的峰值影响,试件焊接工位的保护气体仅有0.17 MPa,造成焊缝保护效果不良,导致焊缝表面产生气孔缺陷。采用瓶装混合气体直接供气,再次进行焊接试验,试件的焊缝表面未发现气孔等缺陷。焊缝成形美观,尺寸一致,采用磁粉探伤进行100%表面质量检查,未见焊接缺陷。

3.2 焊接试件宏观金相检查及缺陷成因分析

将焊接试件解剖加工并进行宏观金相检查,发现个别焊缝存在起弧部位的夹渣缺陷,还有管座坡口侧的局部夹渣、未熔合等焊接缺陷,经过统计归类,发现主要焊接缺陷为夹杂和未熔合。针对焊接缺陷产生的位置,结合焊接工艺参数进行分析认为,引弧时焊接电流增加速度过快,引弧部位焊缝形状呈凸状,焊缝横截面形状不好等是引弧部位夹渣产生的原因。管座坡口侧夹渣及未熔合,主要是因为焊道布置不合理,已焊焊道与管座坡口形成尖锐夹角,导致后续焊道形成夹渣及未熔合缺陷。

4 集箱筒体与密排管座焊接技术的优化及应用

4.1 焊接材料的优化选择

执行NB/T 47018.3—2017《承压设备用焊接材料订货技术条件第3 部分:气体保护电弧焊丝和填充丝》,20G 试件选用型号T493T5-1C1-A 药芯焊丝,规格Ф1.2 mm;12Cr1MoVG 试件应选用型号T553T5-1C1-G 药芯焊丝,规格Ф1.2 mm。两种焊丝均属于低氢型碱性渣系药芯焊丝,符合GB/T 10045—2018《非合金钢及细晶粒钢药芯焊丝》技术条件。焊接保护气体采用CO2和富氩混合气体(80%Ar+20%CO2)。

4.2 焊道布置的优化选择

在较厚焊缝的多层多道焊中,焊道布置和焊接顺序对焊道表面形状及内部缺陷控制影响很大。根据坡口角度和尺寸,调整焊道布置及焊接工艺参数,从而使每条焊道在保证熔合良好的前提下,通过焊道布置的优化选择,获得理想的已焊焊道表面与坡口面的夹角尺寸,保持合理的金属表面过渡角度,尽量达到钝角过渡,形成较好的焊缝金属截面过渡形态。典型的焊道布置具体如图2 所示。

4.3 焊接规范参数的优化选择

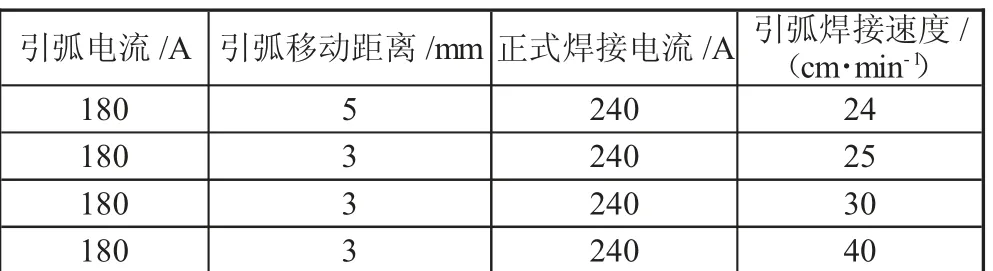

根据发现的焊接缺陷及其成因分析,必须对焊接规范参数进行优化,将每条环状相贯线焊缝分为四个区间,各个焊接区间的焊接电流、电弧电压相同,而焊接速度在不同的焊接区间内分别选择,在相贯线腹部区域数值较低,肩部区域数值较高。增加引弧程序控制,通过控制引弧电流和引弧移动距离,将引弧电流逐渐增加到正式焊接电流,进而影响焊接材料熔化和基体金属熔化情况,使得引弧部位焊缝金属厚度逐渐增加,引弧部位焊缝沿长度呈斜坡过渡,实现良好的焊道搭接效果。经过优化选择的焊接规范参数具体如表1 所示。

表1 经过优化选择的焊接规范参数

4.4 集箱筒体与密排管座焊接技术的生产应用

采用经过优化的焊道布置方式和焊接规范参数,完成20 余个焊接试件,并全部进行解剖加工和宏观金相检查,未见夹杂及未熔合等焊接缺陷,检测结果全部合格。这说明经过优化的焊接工艺可行,可以应用于集箱筒体与密排管座的生产制造。集箱筒体与密排管座采用药芯焊丝自动化焊接技术,与过去的焊条电弧焊进行对比,有效地提高了产品质量及生产效率。新技术完成的产品,焊缝成形美观,一致性好,焊后基本不需要修磨处理,焊缝一次交检合格率提高到98%以上,焊接效率较焊条电弧焊可提高约一倍。

5 结语

在锅炉集箱筒体与密排管座的焊接工艺分析和专用焊机技术改造的基础上,通过模拟试件的焊接试验、技术优化和质量检验,提出采用药芯焊丝气体保护焊自动化方法,优化选择焊道布置方式、焊接规范参数等系列工艺技术,成功应用于焊接生产,有效的提高了焊接质量及生产效率,提高了焊接自动化水平,建议在锅炉制造行业中推广应用。