CRTSⅢ型板式无砟轨道智能化施工设备研究

姚坤锋

(中铁第五勘察设计院集团有限公司 北京 102600)

1 概述

随着我国高速铁路的快速发展,智能建造技术在无砟轨道施工领域必将得到大规模推广应用。因此,对CRTSⅢ型板式无砟轨道进行智能化施工技术及工装深化研究意义重大。CRTSⅢ型板式无砟轨道是对既有无砟轨道的优化与集成,然而,其现有的简易施工设备与其先进的无砟轨道设计理念并不匹配,CRTSⅢ型板式无砟轨道施工仍需大量人力,施工过程数据不可控,因不同操作人员造成的人为干扰因素仍然较大[1],基于以上现状,考虑从重点施工工序着手,从流水化、机械化、自动化的角度优化无砟轨道施工工艺,研发相应的施工工装,大力推行作业标准化、施工机械化、检测现代化、管理信息化,提高施工效率和工艺水平[2]。

CRTSⅢ型板式无砟轨道智能建造施工主要体现在施工过程可控、施工装备智能、施工管理系统等方面,本研究结合智能化在铁路施工中的应用情况,作出应用前后的对比分析,总结经验,推广智能化技术在相关领域的应用,也可协助实现设计人员对既有设备进行性能优化及升级改造,从而提高施工过程及机械设备运营过程中的管理水平。

2 CRTSⅢ型无砟轨道智能化施工工况分析

2.1 CRTSⅢ型无砟轨道施工工艺

传统CRTSⅢ型板式无砟轨道的主要施工工序流程为:施工准备→测量放线→梁面凿毛→套筒连接及梁面植筋→钢筋加工及绑扎→安装底座板及限位凹槽模板→浇筑底座板混凝土→混凝土收面及养护→轨道板粗铺→轨道板精调→自密实混凝土灌注→轨道板复测[3]。目前,CRTSⅢ型板式无砟轨道施工主要存在的问题包括:

(1)底座板混凝土施工中的摊铺布料、刮平、抹面提浆等均需大量熟练人工操作,底座板平整度及顶面标高不能一次到位,工程误差较大[4]。

(2)轨道板粗铺精度不足,这对后续的轨道板精调施工有很大影响,如果粗铺精度能够达到纵横向±5 mm,会极大提高轨道板的精调效率。

(3)轨道板精调方式采用精调标架配合简易精调爪的方式,由于简易精调爪分散安装在轨道板的四周,组合调整受力不明确,铺板时四个位置均存在三向调整因素,相互干扰,不仅降低了铺板精度,也降低了铺板效率[5-6]。

针对以上施工中存在的问题,有必要针对具体工序提出智能化解决方案,提升无砟轨道施工质量和效率,降低人工操作强度和使用成本。为此,针对现存问题逐一确定优化施工工艺的思路:

(1)针对底座板抹面费时费力的问题,考虑研发一套底座板自动整平设备,彻底解放混凝土施工所需的大量人工。

(2)针对轨道板粗铺精度不足的问题,借鉴双块式无砟轨道施工使用的轨排框架概念,设计一套精调托架装置,实现轨道板的三向粗铺,提升粗铺精度和效率。

(3)针对现有轨道板精调方式的缺陷,专门研发一套板式无砟轨道自动精调设备,用于轨道板三向位置参数的自动化精调,确保无砟轨道的施工精度。

2.2 CRTSⅢ型无砟轨道智能化物流组织方案

板式无砟轨道施工的重点是确定一套切实可行的物流组织方案,物流组织方案的优劣往往决定施工成本的高低。物流组织方案的确定不能凭空想象,应充分调查线下工程结构物布局、周边环境、道路情况、设备型号,经方案比选,择优确定[7]。

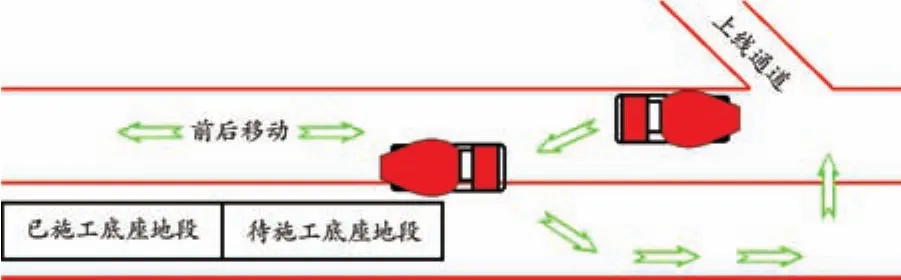

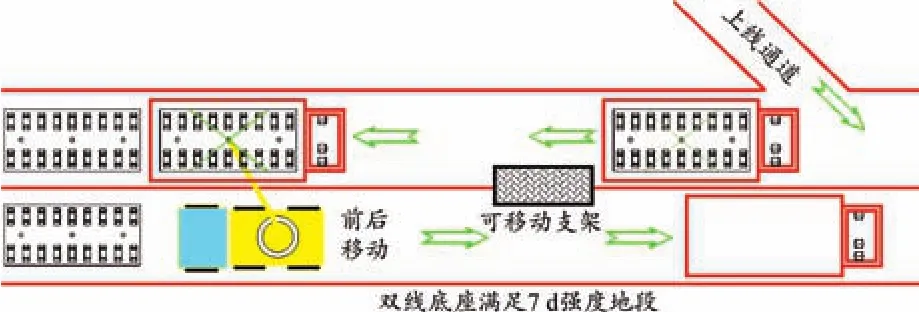

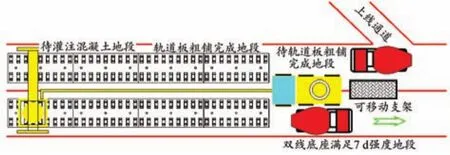

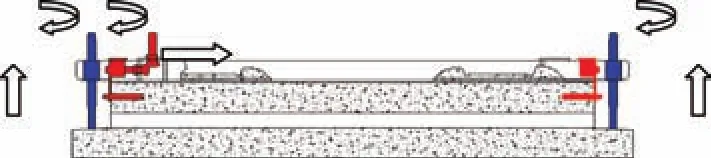

底座板施工采取单线折返施工、轨道板粗铺和自密实混凝土灌注双线平行施工的方案。即先线上运输混凝土施工左线底座,然后折返至起点位置,在满足混凝土强度的底座区间端部设置可移动过渡钢板支架,形成混凝土运输通道,再施工右线底座,待区段双线底座均满足7 d强度,形成轨道板运输通道后,用汽车吊双线粗铺轨道板就位,粗铺以100 m为一个单元[8];最后,混凝土运输车以未铺设轨道板的底座为通道线上运输混凝土,叉车或轮胎式走行吊通过吊斗灌注自密实混凝土,其无砟轨道施工物流组织方案见图1~图4所示。

图1 单线底座施工物流组织方案一

图2 单线底座施工物流组织方案二

图3 轨道板粗铺施工物流组织方案

图4 自密实混凝土灌注施工物流组织方案

3 底座板自动整平设备应用研究

基于底座板混凝土的传统施工工艺存在的问题,研发的底座板自动整平设备具备遥控操作、推平布料、振捣密实、提浆、整平塑型等功能,可实现混凝土标高、反坡一体成型,平整度整体性误差±1 mm,标高精度±2 mm,密实度强度提高30%以上,混凝土表面平整度、反坡整齐一致,相邻板座间无错台。保证了底座板几何尺寸标准及自密实混凝土灌注的设计厚度,降低了工程材料损耗。底座板自动整平设备施工断面如图5所示。

图5 底座板自动整平设备施工断面

底座板自动整平设备能够轻易的铺注高强度、低坍落度混凝土,整平作业时其振动器的振动频率达3 000次/min,使整个铺注的混凝土基体均质、致密,确保混凝土振捣密实。由于底座板自动整平设备的施工实践,优化了底座板施工工艺,其施工工序如下:施工准备→测量放样→底座基面处理→钢筋网片绑扎→限位凹槽螺栓植筋→纵模及轨道安装调整→横模、端模安装固定→底座混凝土浇筑→启动底座板自动整平设备提浆塑形→自动整平设备收面压光→底座混凝土蓄水养护→拆模循环作业。

该设备启动前,使用专用标尺对机器前后的推平刮板、整形板及两侧4%排水坡位置提前调整定位,经技术人员检查无误后,开启机器边推平、边振捣、边提浆、边塑型。机器行进时始终要保持前刮板混凝土满铲,根据混凝土的状态调整成型机推进速度及振捣提浆的频率,以保证成型后满足顶面高程和平整度、光滑度的要求。

底座板自动整平设备可适用于各种无砟轨道施工工况,如底座板直线段、曲线段、桥梁、隧道、路基等工况,不仅提升了无砟轨道底座板施工质量,大幅减少了人工操作强度,同时也有效提升了混凝土施作效率,保证无砟轨道高质量和高效率的施工要求。

4 轨道板精调托架研究

研究轨道板精调托架的目的是为了配合后续自动精调机实现CRTSⅢ型轨道板的精确调整功能,精调托架包括轨道板移动架、固定架、高程调节机构及横向调整机构。轨道板精调时,通过移动架将精调托架安装并固定在轨道板上,移动架与轨道板通过伞齿轮机构达到在固定架顶部左右横移的目的,实现轨道板的横向调节;在高程方向上,通过固定架两端的高程调节机构,实现精调托架与轨道板的高程调节[9]。

轨道板精调托架的研发是对传统轨道板调整体系的创新升级,通过操作精调托架上的调整螺杆,可方便快速的实现轨道板轨向和高程的精确调整,两端的调整螺杆实现轨道板的高程调节,紧邻一侧高程螺杆的螺杆实现轨道板的轨向调节,轨道板的高程、中线、纵向均通过竖向螺杆调整,方便人员操作和精调对位,这种方式可有效提高轨道板铺板精度[10]。轨道板精调托架设计原理如图6所示。

图6 轨道板精调托架设计原理

粗铺完成后,即可安装精调托架,每块轨道板上设置2根精调托架,共4个固定支撑点,通过轨向螺杆与调节机构的配合实现轨道板的轨向调节,有效提高调节精度,同时增加了调整范围,避免出现错位返工的现象,且轨向螺杆竖向设置,方便工作人员手工调节,也可配合轨道板精调机上的执行结构实现智能调节,每个精调托架重量约70 kg,高程调节范围±100 mm,横向调节范围±50 mm。

精调托架上的调整螺杆均为竖向调节,既方便人工调整轨道板,也巧妙配合轨道板精调机上的3个执行机构实现智能调节。不仅降低了工人劳动施工强度,也大大提高轨道板粗铺效率,将传统单个作业面的调板速度由30块/d左右提升至45块/d,节约大量精调时间,为施工单位赢得了宝贵的施工工期。

5 轨道板自动精调机应用研究

传统轨道板精调采用精调标架配合简易精调爪的方式,轨道板调节需要4个精调爪固定在轨道板的4个调整端,现场配合4个施工人员操作精调爪上的调节螺栓进行轨道板的精调,轨道板铺设精度不足,且轨道板调整行程不够,劳动强度大,所需施工人员较多[11-12]。为此,有必要研发适用于轨道板三向位置参数精调的轨道自动精调机,有效减少人工投入、提高施工效率以及保证无砟轨道的施工精度。

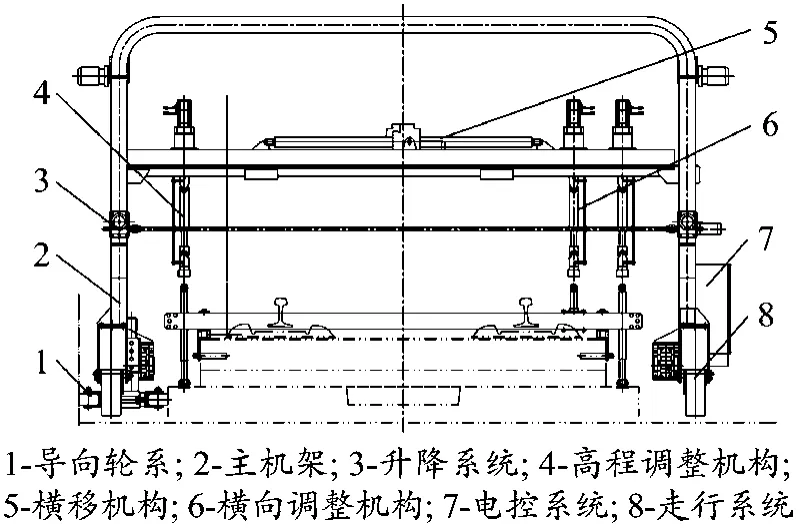

轨道板自动精调机如图7所示,主要由主机架、升降系统、横移机构、高程调整机构、横向调整机构、走行机构、导向轮系、电气控制系统等组成。升降机构和调整对位机构可以通过机构升降、纵移来实现不同线路超高、不同型号轨道板用精调轨架系统的对位安装。高程调整机构、中线调整机构共同构成精调机的精调系统,二者均由伺服电机、精密减速器和伸缩式万向传动轴组成,万向传动轴分别对应精调托架的3个调整螺杆位置,以便实现轨道板方向的数据精调。精调系统通过读取全站仪测量数据,可自动进行轨道板高程、中线位置参数的高精度、快速调整。

图7 轨道板自动精调机

与以往人工调整相比,轨道板自动精调机调节精度高,操作简单、方便快捷,只需要将精调机与调整螺杆对位,通过控制面板的操作即可实现轨道板的自动精调、就位。其主要优势如下:

(1)轨道板的高程、中线均通过竖向螺杆调整,方便人员操作和精调对位。

(2)轨道板调整由电机控制及托架结构保证调整同步性,横向调整采用单边调整,另一侧同步随动,避免人工不同步操作造成的崩板现象。

(3)精调机控制系统能够读取测量数据,然后将需要调整的数据发送到精调机构,实现轨道板位置参数的自动调整。

(4)精调机自重较轻,操作方便,有利于精调工作进行。

(5)精调机具有自走行功能,在完成一块轨道板的精调作业之后,可以启动走行功能,运行至下一块待精调轨道板处待用。

6 结束语

CRTSⅢ型板式无砟轨道智能化成套施工设备在京雄、安九、朝凌等高铁线路开展了一系列的示范应用,基于底座板施工、轨道板粗铺、轨道板粗调和精调等方面优化了轨道板施工工艺,研发了重点工序的智能化施工建造设备,得出研究结论如下:

(1)基于底座板整平施工工序研发的底座板自动整平机,有效解决了底座板抹面施工费时费力的问题,提升了底座板施工效率和工程质量。

(2)基于轨道板粗铺精度不足而研发的精调托架装置,能够实现轨道板的三向粗铺,提升粗铺精度和效率。

(3)基于现有轨道板精调方式的缺陷而研发的板式无砟轨道自动精调机,用于轨道板三向位置参数的自动化调整,能够有效确保无砟轨道的施工精度。

本文从板式无砟轨道重点施工工序着手,从流水化、机械化、自动化的角度优化无砟轨道施工工艺和物流组织方案,研发相应的智能化施工设备,旨在提出智能高铁顶层设计和技术标准体系,攻克智能建造领域的核心关键设备,显著提升无砟轨道智能化施工水平,提高了无砟轨道施工效率和施工质量,也为今后CRTSⅢ型板式无砟轨道施工提供可供借鉴的工程经验。