基于MATLAB和NX的无碳小车滚子凸轮曲线的设计

王书恒, 刘学渊, 夏 杰, 李 庆, 宁太宇

(西南林业大学机械与交通学院,云南 昆明 650224)

全国大学生工程训练综合能力竞赛是教育部开展的面向全国在校本科生开展的科技创新工程实践的竞赛活动之一,旨在加强大学生工程实践能力、创新意识的培养[1]。在无碳小车赛事中,其中的难点在于转向机构的设计,凸轮机构具有响应快速、结构简单紧凑、传动精度高、运动平稳等优点,因此在设计小车过程中转向机构采用凸轮形式,成规律性的推动小车前轮进行转向。凸轮轮廓曲线的设计可分为作图法和解析法。作图法可以简单地设计出凸轮轮廓,但由于作图误差较大,难以满足凸轮精度的要求。解析法根据从动件的运动规律建立凸轮轮廓曲线的数学方程,精确地计算出轮廓线上各点的坐标,然后把凸轮的轮廓曲线精确地绘制出来,精确度较高,故现在主要用解析法[2-4]。

郑彬[5]等使用EXCEL通过凸轮轮廓曲线方程求出轮廓坐标,导入AutoCAD对凸轮轮廓进行建模修改。张磊等通过反转法原理构建凸轮轮廓方程,将滚子轮廓进行离散化,使用ADAMS通过小车轨迹设计凸轮轮廓,将多条凸轮曲线取交集获得凸轮机构。王承文[6]等分析凸轮机构的运动规律得出凸轮轮廓曲线方程,将其应用到LabVIEW软件计算凸轮机构的坐标参数。张楷锜[7]等通过使用解析法求解凸轮轮廓曲线,通过MATLAB对凸轮结构和结构参数进行优化设计。本文使用解析法求解同一升程下的某点前后间的位置坐标关系,获得凸轮轮廓曲线方程,使用NX软件对小车轨迹和结构进行设计,通过Matlab仿真软件设计小车的凸轮机构,并分析影响凸轮形状参数的因素,对最终的小车进行动态特性测试。

1 热能驱动车结构设计

比赛要求设计制造一辆以热能驱动并且具有方向控制功能的三轮小车。小车需要在启动后不加调整,依靠凸轮的升程和回程的变化,通过凸轮的旋转运动,带动小车前轮规律性的随凸轮转动而左右转动,自行改变运行方向。在既定的赛道中,尽可能地少或不碰撞障碍物,以小车一次绕赛道行驶的圈数作为比赛成绩。因此,为严格控制热能驱动车的转向精度,首先根据赛道规划合理的小车行驶轨迹,使用反转法,将规划的小车轨迹以坐标形式导入Matlab数据分析软件中生成凸轮轮廓。并在UG软件中进行小车整体结构的建模,根据干涉问题不断进行微调,直至调整出能按照轨迹行驶的热能驱动车。

1.1 赛道构建

1.1.1 赛道设计

根据工程训练大赛的赛制规则,热能驱动车需在赛道上进行“S 环形”、“8环形”行驶。但在赛道中放置一定数量的障碍桩,小车需绕过障碍桩进行既定路线的行驶。当小车转向角度过大时,小车转弯内侧车轮速度慢,外侧车轮速度快,会导致外侧车轮与地面附着力降低,内侧地面附着力大于外侧车轮地面附着力,外侧车轮做纯滚动,小车产生类似车轮“推头”现象,使小车的轨迹发生细微的变化。在多次行驶方向改变后,小车的运行轨迹随着圈数的增加会产生一定的偏移量。

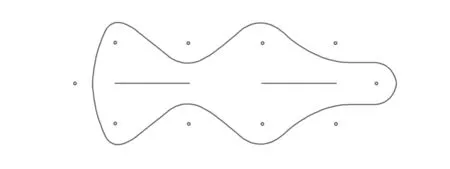

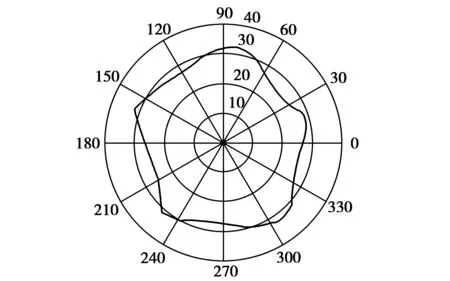

同时,如果小车的运行轨迹转弯半径过大时,增大凸轮结构的最大圆半径,在小车回转方向时,因为凸轮的较大落差,会造车小车转弯前后速度差增大,也增大了小车转弯的偏移量。因此,为减少小车的偏移量,需要具体规划小车的运行轨迹,根据车长和凸轮形状来设置合适的转弯半径,将多种运行轨迹反转求解。图(1)为所设计的小车赛道:

图1 热能驱动车轨迹路线

1.1.2 赛道导出

在赛道确定后,使用UG中的焊点模块或点集模块将曲线赛道转化成坐标形式。其中焊点功能较为复杂,但可以根据赛道轨迹的大长度而合理选择焊点数量。假设一次性将全部的赛道轨迹坐标导出,以X轴为基准时,在整理轨迹坐标会出现两个相同X坐标,Y轴相反的轨迹坐标,因为轨迹坐标的数量根据小车轨迹设置不一,坐标数量庞大时,无法快速准确地对坐标进行整理排序。因此,将规划的赛道以中间挡板为中心线,将运行轨迹线分为上下两部分,当轨迹过大时,可以分别将上下轨迹线在进行细分,降低软件引起的误差。分别将焊点使用csv格式导出,导出三维坐标,因为赛道轨迹使用UG草图建立,所以有一个方向数值均为零,将轨道坐标使用excel进行排序,最终汇总成为完整的轨道坐标。

1.2 转向控制机构

如果小车采用曲柄摇杆机构或连杆机构进行转向时,因为小车需要在不同赛程中且短时间内完成不同运行轨迹的切换,且轨迹的差异较大,所以若采用非凸轮机构作为转向机构时则需对小车进行较大结构上的修改,其设计制造加工相对困难[8]。因此,本设计选择CAM转向机构为小车轨迹控制的核心。凸轮廓形状的改变在小车运行过程中会引起推杆的推程产生相应变化,推杆推程的变化使前轮的摆角发生相应的改变,因此小车的行驶轨迹随着凸轮的旋转而发生改变,且前轮摆角与绕桩上的点对应,使小车满足赛事的轨迹要求。

1.3 凸轮轮廓设计

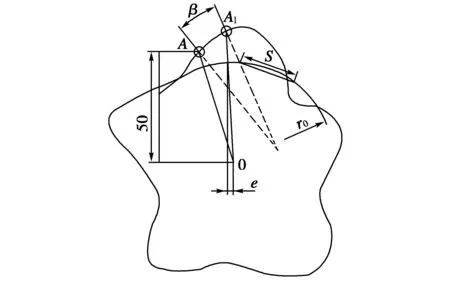

从动件凸轮轮廓曲线如图2所示,取凸轮升程下的一点A,当凸轮机构运转一个角度β后,则同一升程下的位置为A1,假设A点的坐标位置为(x,y),根据旋转变换和平移变换,可求得A1点坐标为:

图2 从动件凸轮轮廓曲线

(1)

y=-sinβ×yAO+cosβ×yAO+Sy

(2)

整理可得凸轮的理论轮廓线方程,但由于滚子的尺寸为0.1倍的凸轮基圆尺寸,若以凸轮理论轮廓曲线方程运算则会出现较大的误差,因此理论轮廓曲线方程并不能直接应用,因此需在理论方程上加上滚子在旋转角度后的位置坐标,整理凸轮的实际轮廓曲线方程得到公式(3):

(3)

式中:rg为滚子半径;φ为实际轮廓公法线与水平线夹角。

1.4 压力角设计

在凸轮运转过程中,推杆受到凸轮反作用力,产生垂直导路方向的正压力,推杆受到的力与正压力为正弦关系,与压力角相关。当压力角过大时,即使施加给从动件的推力无穷大,此时凸轮机构将产生自锁趋势,从动件都不能产生运动。同时为保证凸轮机构紧凑,以及机构在任何弯道上都能正常工作。因此,设计的凸轮压力角α应小于[α],同时已知直动从动件[α]=30°,摆动从动件[α]=35°~45°,回程[α]=70°~80°。热能驱动车为摆动从动件,同时因为凸轮回程的压力角比较大,所以忽略回程压力角影响因素,因此取凸轮极限压力角[α]=40°[9]。

2 MATLAB设计与检验

2.1 目标函数确定

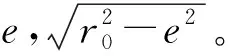

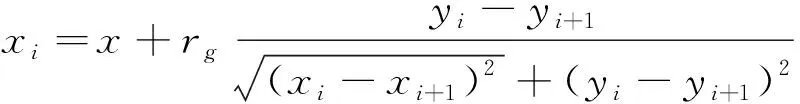

由公式(3)获得凸轮实际轮廓曲线方程,以其作为代码的目标函数,并增加凸轮仿真优化程序,随着优化次数越多,凸轮越趋于圆滑,使用反转法原理,将其导入MATLAB程序中。因为曲线上任意一点的切线斜率与发现斜率互为倒数,所以存在ka*kb=-1,因此得到公式(4);

(4)

根据公式获得sin和cos的角度坐标关系,将公式(3)的替换。用xi,yi表示每一点的下一坐标,得到公式(5)所示的凸轮计算目标函数:

(5)

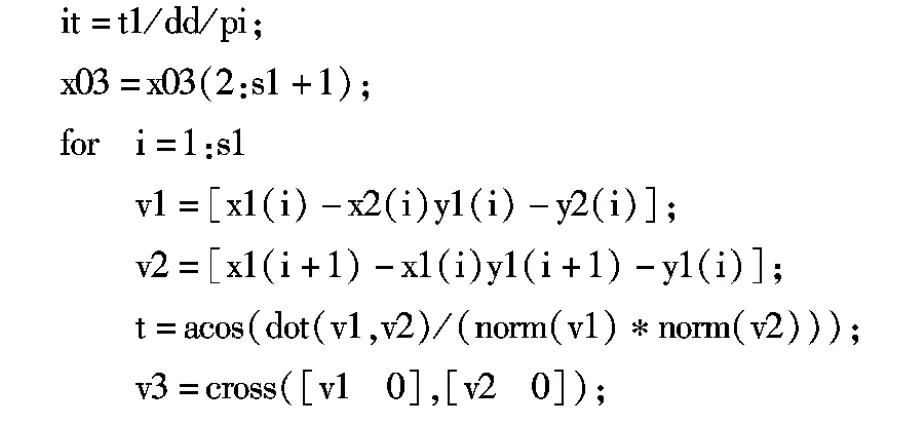

在求解出反转法求解凸轮的目标函数后,根据MATLAB软件的语言方式,编写如图3所示的凸轮求解编程:

图3 MATLAB凸轮求解部分代码

2.2 影响因素探索

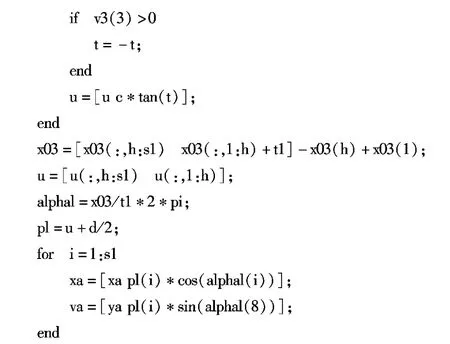

在设计凸轮机构时,因为小车结构参数的选择问题,凸轮设计出现凸轮轮廓线失真和交叉问题,凸轮机构无法正常工作[10]。而凸轮实际轮廓线的交叉问题与滚子半径的参数选取有关,当凸轮轮廓线内凹时,因为此时无论滚子半径选取多大,实际轮廓曲线为理论凸轮轮廓曲率半径加上滚子半径,所以实际工作轮廓线可以平滑的作出来;当凸轮轮廓线外凹时,实际工作轮廓线的曲率半径为理论凸轮轮廓曲率半径减去滚子半径,当理论凸轮轮廓曲率半径等于滚子半径时,实际工作轮廓曲率半径等于零,此时凸轮结构出现变尖现象;图4和图5分别为凸轮轮廓线失真和凸轮轮廓线交叉图;当理论凸轮轮廓曲率半径小于滚子半径时,实际工作轮廓线曲率半径小于零,此时凸轮实际工作轮廓线之间会出现交叉现象,推杆运动规律出现失真情况。因此,对于凸轮设计时,滚子半径应小于理论凸轮轮廓曲线的最小曲率半径。

图4 凸轮轮廓线失真

图5 凸轮轮廓线交叉

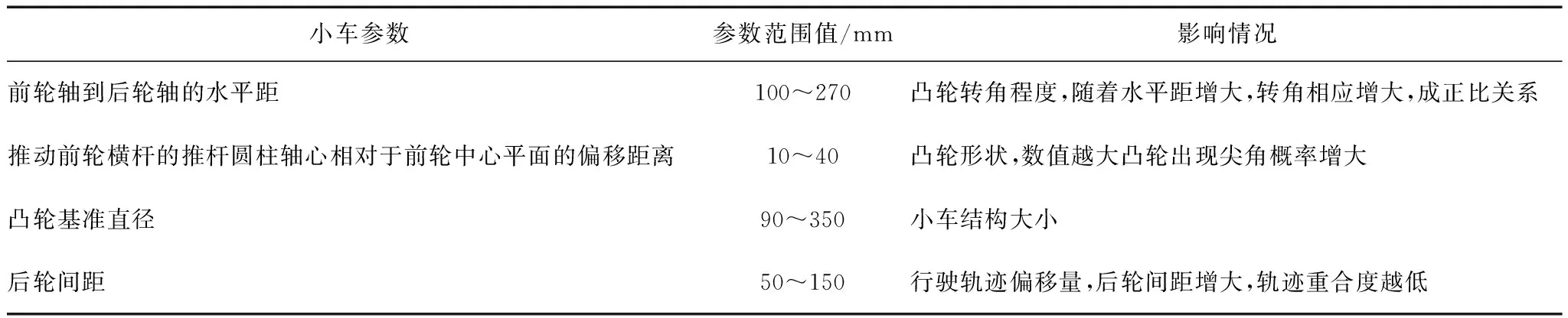

同时在设计凸轮的过程中还出现了凸轮压力角过大等的不稳定工况,因此结合公式(3)可知凸轮轮廓线主要受到偏执的距离、位移的变化范围因素影响。在设计凸轮时,不断进行小车参数的调整,在设计代码时,本文小车主要受到前轮轴到后轮轴的水平距、推动前轮横杆的推杆圆柱轴心相对于前轮中心平面的偏移距离、凸轮基准直径、滚子半径、后轮间距、后轮直径参数的影响,通过调整参数得到的凸轮形状与压力角大小,获得如表1所示的针对于本文所设计小车的结构参数范围值。

表1 小车的结构参数范围值

2.3 仿真分析

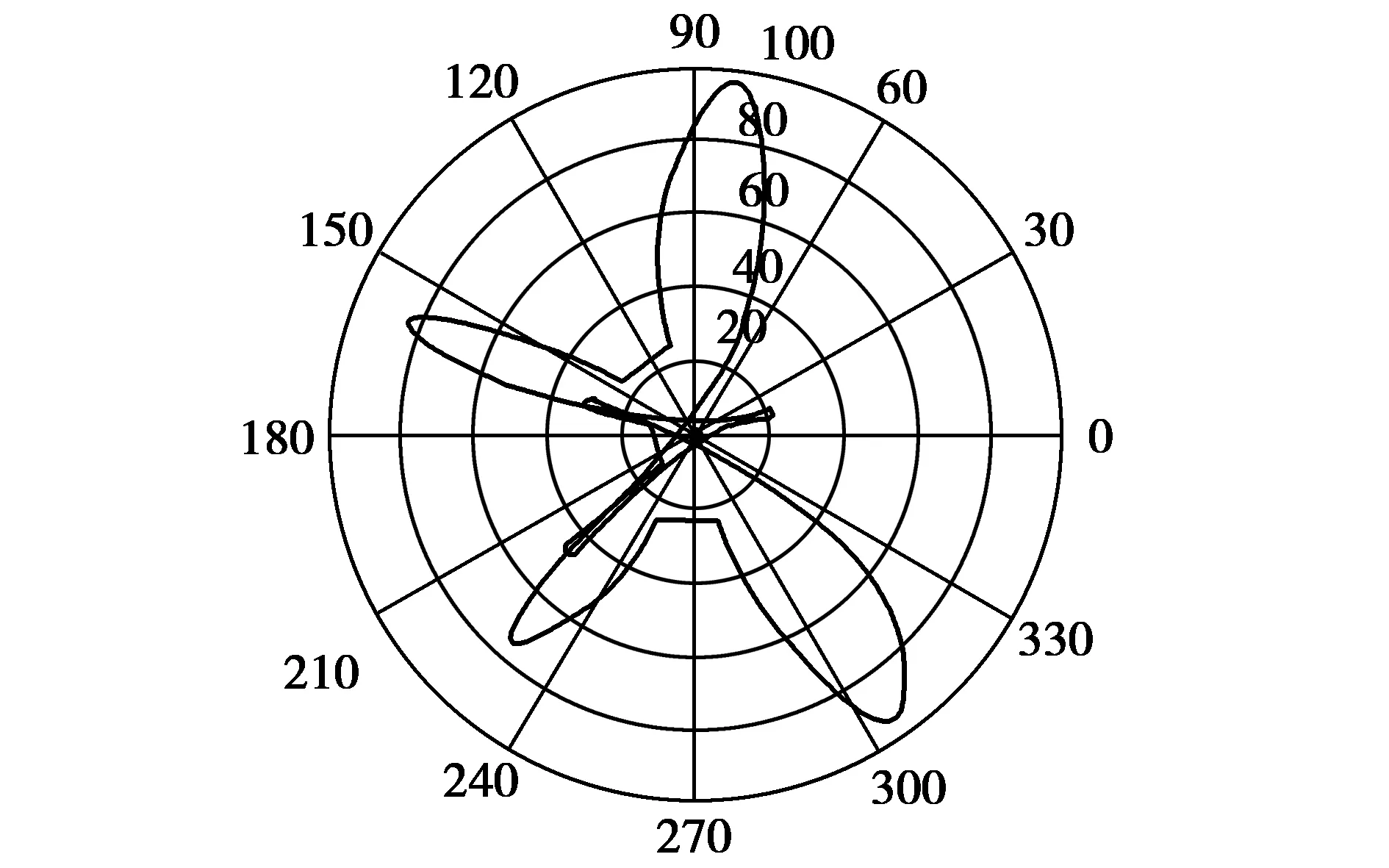

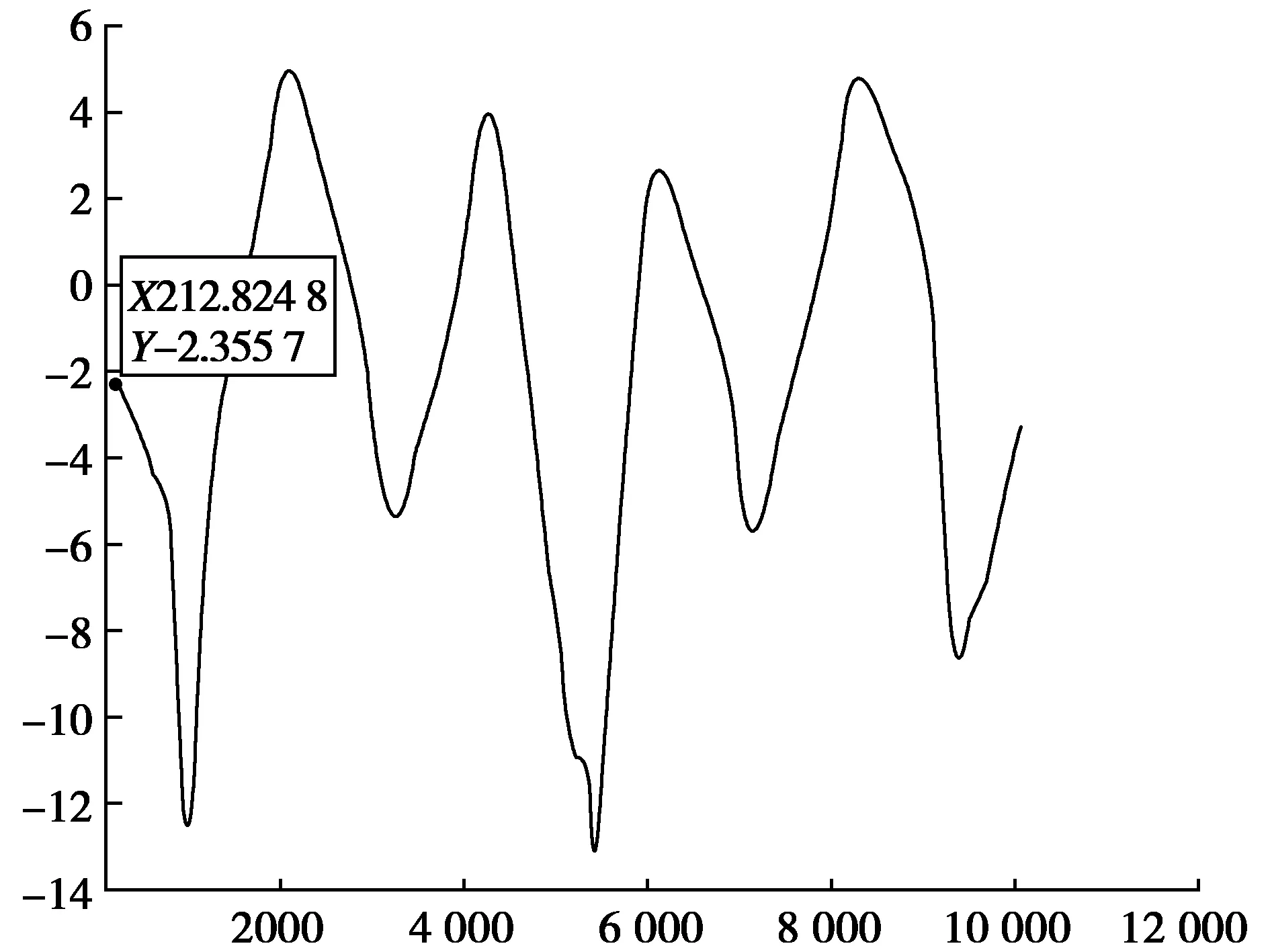

小车的正常行驶方向与凸轮机构紧扣相连,为获得圈数较多成绩,对凸轮的设计精度要求性较高。为保证小车具有合理的运动特性,在理论设计后应使用仿真软件对小车进行动态特性仿真测试[11],其中主要对小车的速度、前轮转角、加速度、位移等理论行驶数据进行研究分析。本文就热能驱动车随行驶里程的增加与小车前轮转角的角度关系,利用虚拟仿真平台中的设计模式和分析模式可以对凸轮运动模式进行仿真,得出对应变量之间的关系,从虚拟仿真结果中可以较为直观地感受到不同行驶轨迹小车前轮转角程度。凸轮机构运动虚拟仿真具有设计灵活、适应性强、结构紧凑、运动特性好以及可以实现从动件复杂运动规律要求等诸多优点[12]。小车的运动特性如图6所示。

图6 小车行驶里程与前轮转角关系图

在工程训练大赛赛制规则中,“s”形和“8”形赛道均设置发车线,在规定的时间期限内小车需在发车线上进行发车,小车发车时状态的调整直接影响小车的总体成绩,因此小车的发车坐标位置和凸轮初始状态的确定是具有十分重要的意义。在对小车的动态性能仿真测试中,由图6中可以看到小车发车初始时,小车的前轮不垂直于障碍板,前轮具有一定的转角凸轮的转角相对于设计的初始位置的-2.355 7°。同时小车在赛道一半的位置,即小车通过“U”型弯时具有最大的转角13.68°,其最大角度较小,对小车的多圈轨迹重合度影响较小,因此凸轮设计初步符合设计要求。

3 小节

根据工程训练大赛的无碳小车赛制规则,针对赛道上的障碍桩和障碍板,结合小车结构参数,为尽可能提高小车行驶圈数,得出以下结论:在小车轨迹偏移的前提下,设计出合理的行驶轨迹,轨迹应尽可能通过两障碍桩的中线位置,转弯角度不宜大于26°,对设计好的二维轨迹曲线分段处理,减小轨迹坐标的离散程度,通过NX软件分别获得轨迹坐标,使用EXCEL将轨迹坐标整理连续;通过反转法求解凸轮机构,使用解析法获得凸轮轮廓方程,使用MATALB仿真软件获得凸轮结构为保证凸轮机构不产生自锁现象,通过压力角来调整小车结构,保证小车的正常轨迹,对影响凸轮机构的影响因素进行分析,获得小车参数的范围值,对小车进行动态特性仿真测试,保证凸轮机构设计的合理性,降低凸轮设计误差。