一种自动称重移液设备设计与实现

徐泽楠,刘宇泽,侯雄涛,辛光红,贾志成

(三亚学院,海南三亚,572000)

0 引言

随着生活品质得不断提高,人们对服装布料的质量有了新的要求,布料色牢度是其中重要的一点。在进内外服装生产流通中,布料纺织物色牢度检测都是极为重要的检测环节。随着全球贸易一体化进程,对色劳度检测的效率提出了更高的要求。称重移液是色劳度检测的重要标准化过程,研究自动化程度高、操作方便、运行稳定的称重移液一体化设备是解决上述问题的重要手段。同时,自动称重移液设备还广泛应用于生物制药、食品加工、液体数据检测。如今市场上常用的移液器都有着各行业所需的标准,常见的且适用较多工作的移液器有微量移液器、外置活塞移液器、瓶口移液器、手动和电子的连续移液器、电子滴定器等,本产品是依照国标GB 18401色劳度检测标准研制,可作为标准设备进行市场推广[1]。

1 总体设计与核心器件选型

1.1 总体设计方案

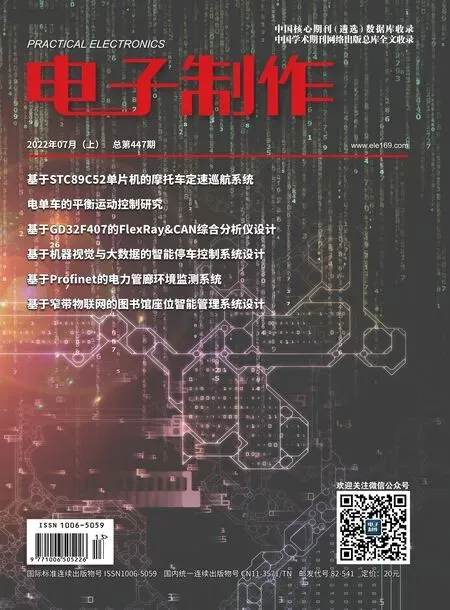

图1所示为自动称重移液设备的总体框图。主控选择Mage2560单片机,通过单片机的三个有效通讯串口分别连接电子天平、工控屏和蓝牙模块。单片机传输高低电平给四路继电器控制液泵和电磁阀完成移液定量。驱动器接收单片机的脉冲信号控制步进电机转动,使移液台开始旋转。磁力传感器检测移液台在工作完成后是否准确归位,并将信息反馈给单片机。设备总体设计实现自动称重移液,完成布料纺织物的色牢度检测[2]。

图1 自动称重移液设备的总体框图

1.2 任务流程设计

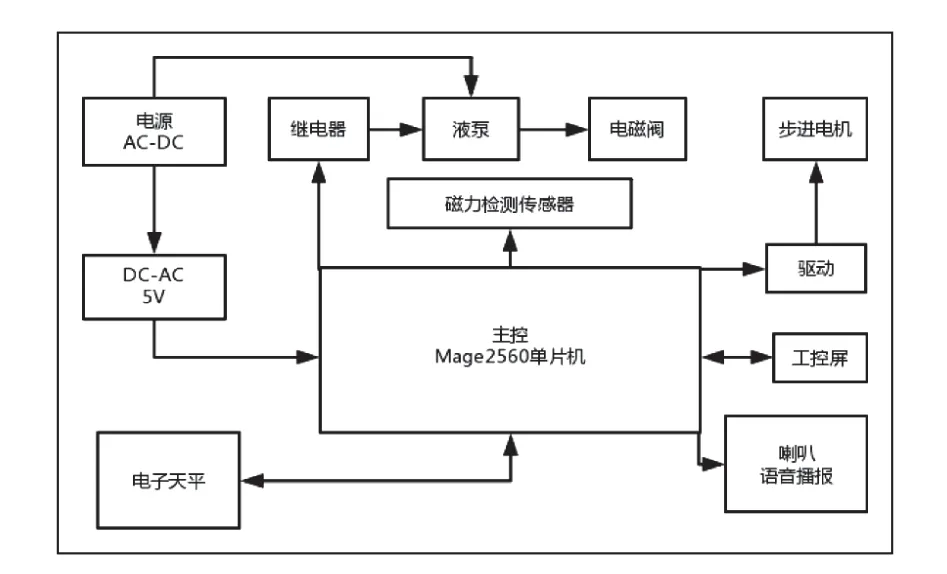

自动称重移液设备的工作流程如图2所示。在设备接通电源后,将测试布料纺织物放入电子天平进行称重,并将重量信息通过RS232串口传给Mage2560单片机,操作人员在工控屏上选择1:50或100ml移液模式。电磁阀控制移液开关,通过时间K线调整方式实现定量移液。完成一份样品称重移液后,移液台在步进电机驱动下旋转固定角度,进入下一份样品移液程序。移液完成后,磁力传感器检测移液台是否归位,保证设备在下次工作时不会出现误差。

图2 工作流程图

1.3 核心器件选型

1.3.1 主控单片机

Mega2560是采用自带USB接口的最小系统板,可通过板载5V芯片供电。选择Mega2560的主要依据为系统硬件资源需求和稳定性。本系统需要3路TTL串口和电子天枰、工控屏、蓝牙模块通信以及较多的IO口对继电器、霍尔开关等器件进行逻辑开关控制。对串口资源要求较高,满足以上需求的单片机综合性价比来看主要有AVR单片机、STM32单片机。最终考虑稳定性和已有开发经验,选择Mega2560为本系统核心控制芯片[3]。

1.3.2 移液泵选型

液泵是配合电磁阀完成定量移液的核心器件。其选型依据主要是误差精度以及可靠性。本系统选用的移液泵其采用BPT耐高温高强度材料制作而成,坚固耐用,适用自各种液体染料,不怕被腐蚀。液泵安装方式简单,可以方便的拆卸安装。该液泵移液误差小,自带止逆功能且易于安装在自动称重移液设备上。

1.3.3 电磁阀选型

电磁阀(Electromagnetic valve)是用电磁控制的工业设备,设备中所使用的电磁阀为常闭24V电子开关电磁控制阀,并加装了快拧接头。电磁阀的选型依据主要考虑了耐腐蚀和快速响应。本系统选用的电磁阀功耗4W,100%连续工作负载周期,响应频率为300次/分,满足本次设计的误差要求。接口尺寸为NPT1/4,流体通径为DN10,工作压力在0-8.0Bar之间,使用介质为水、中性液体,且介质温度在-10℃~80℃之间,电磁阀用丁腈胶,硅胶进行密封,最大工作环境温度为50℃/55℃,电磁阀的响应时间约为25ms[4]。

1.3.4 步进电机及驱动器选型

本系统选择57步进电机2.8N配合DM542驱动板,如图3所示。步进电机选型依据主要考虑了输出扭矩和步进误差。其是驱动移液台转动和精确走位的动力输出器件。

图3 57步进电机及DM542升级版驱动器

57步进电机步距角为1.8度,机身长112mm,出轴长度为21mm,出轴轴径为8mm,相电流3A,相电阻1.55Ω,相电感6.8mH,扭矩2.8N·m,转动惯量670g·cm2,步距精度5%,在-40℃~+50℃d的环境温度下可正常运行。DM542驱动器脉冲信号为3.3V/5V/24V兼容,输入电压为DC9~42V可适应恶劣的电网环境。15档可调细分数为400-25600细分,支持二相步进电机(匹配57步进电机)。其32位DSP处理器运算速度高、抗干扰性强、稳定耐用[5]。步进电机必须由双环形脉冲信号、功率驱动电路等组成控制系统来使用,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动固定角度,使移液台完成旋转60°,完成自动称重移液设备后续移液台旋转,移液分类功能。

1.3.5 工控屏

本系统选用DMT85480C050_07W迪文5寸串口屏。主要考虑到其自带的UI开发软件可较好的支持本系统交互界面设计和控制指令传输。其配备T5双核CPU,GUI和OS核均运行在250MHz主频,存储空间丰富。其内置开发软件具有较多的功能控件和触控控件较好的支持复杂指令和控制流程的开发。

2 电子系统功能模块设计

自动称重移液设备各个模块共同工作,由工控屏操作实现单片机控制其他模块实现移液,完成布料纺织物色牢度得检测。本章将描述每个功能模块在设备中如何实现。Mage2560单片机有四个通讯串口,正是自动称重移液设备所需要的通讯串口数量,它连接电子天平、工控屏和蓝牙模块,更好的实现设备对于布料纺织物的色牢度检测。

2.1 电子天平通信控制

电子天平通过RS232串口与Mage2560单片机建立通信。设备控制指令如表1。通过控制指令,获取当前重量参数。该模块是整个自动称重移液设备的重中之重,因为只有准确的测量出所测布料纺织物的质量,才能进行设备后续的自动移液过程。

表1 电子天平称重控制指令表

2.2 移液控制模块

移液泵和电磁阀通过四路继电器连接主控单片机,四路继电器在原理图中与主控的电路连接如图4所示。

图4 四路继电器电路连接图

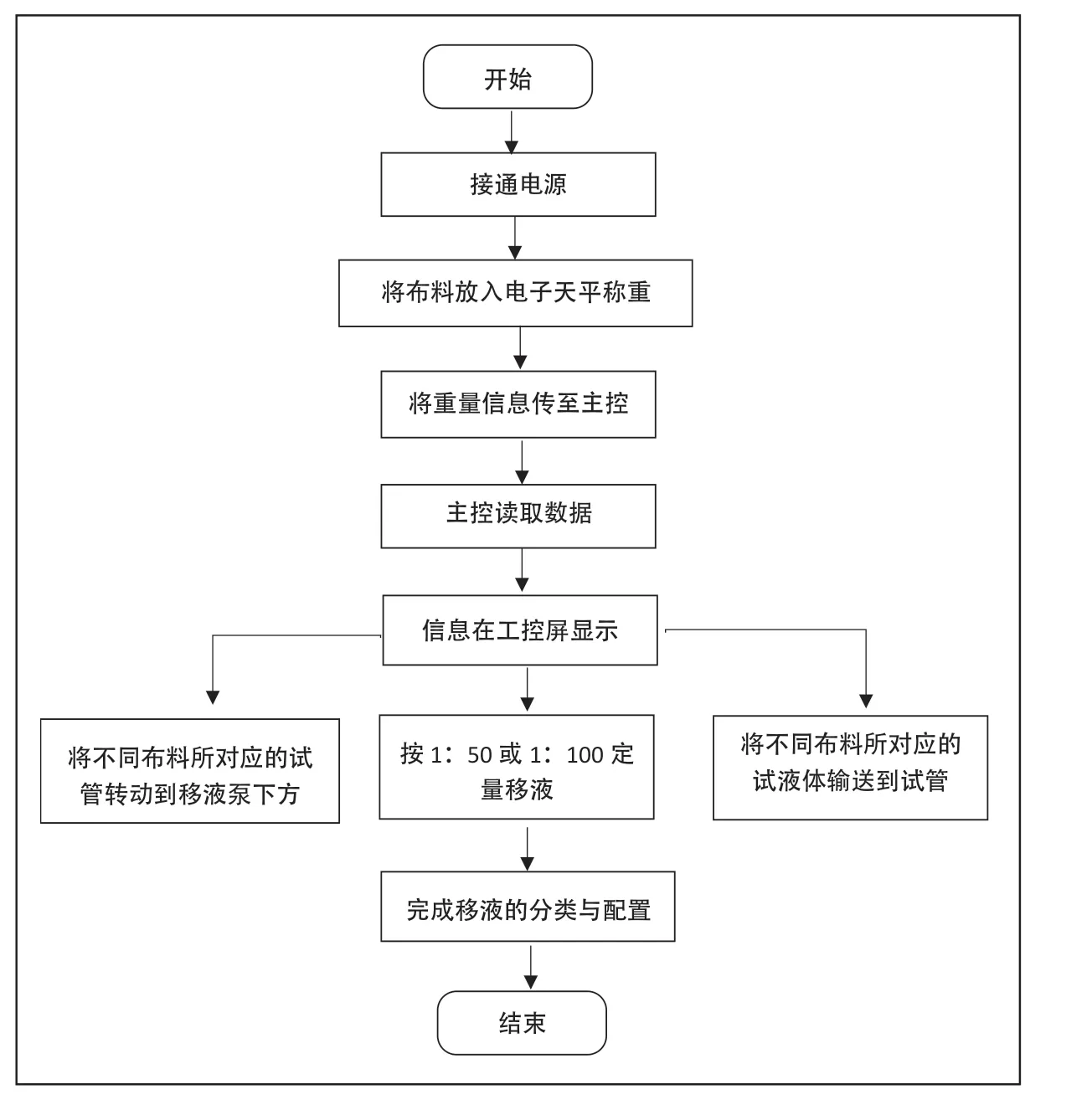

四路继电器连接单片机PC8,PC9两个I/O口,接收高低电平控制液泵于电磁阀。电磁阀连接液泵与进水管,通过精确的时间控制来使电磁阀的开关控制液泵进行移液,液泵的移液量是固定的,所以控制电磁阀开关时间来精准确定移液量。设备装有泵1和泵2,实现100ml移液和1:50移液两种移液方式。液泵在一次工作完成时进行排除空气,并进行微调校准。其控制指令表如表2所示。

表2 设备排空气及校准控制指令表

四路继电器两个通道皆采用高电的触发方式接入自动称重移液设备中。继电器的两个接口分别接电磁阀和移液泵的开关,通过四路继电器的特性保证电磁阀和移液泵同时启动与停止,完成精确的移液输送液体功能。自动称重移液设备中,主控通过驱动器来控制步进电机。步进电机的驱动器连接单片机的PC7,接收单片机的脉冲信号来控制步进电机驱动移液台实现按份定样。

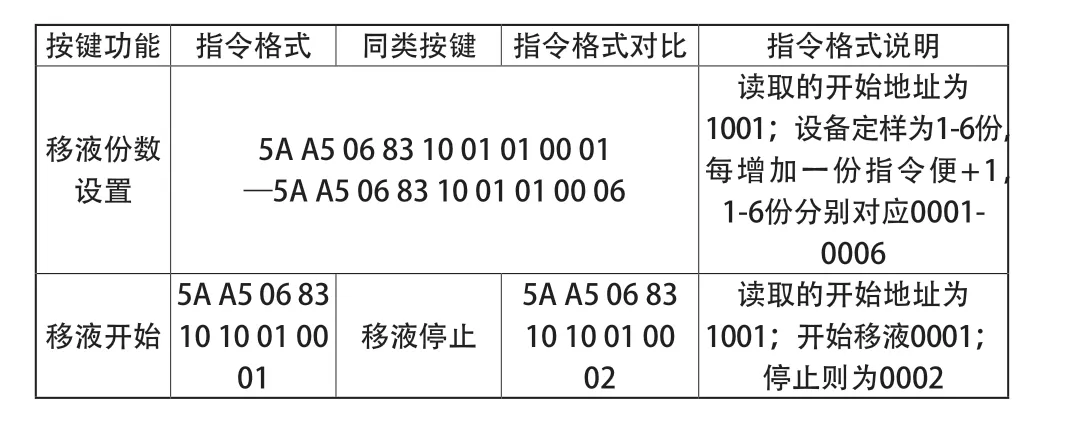

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。而在这种自动称重移液设备中设置的旋转角度,即“步距角”为60°,并通过步进电机来控制移液台每次旋转60°进行移液的分类。所以移液台每旋转一周可实现六次定样移液,即可以实现按份定样一次可定样1-6份。定样移液的控制指令表如表3所示。

表3 定样移液控制指令表

步进电机搭配驱动器接入单片机,步进电机驱动器与控制器的连接如图5所示,步进电机驱动器与步进电机的连接如图5。将步进电机与驱动器连接至单片机的步进电机接口,将六角铜联轴器接在步进电机上,让步进电机成功带动移液台旋转,完成移液台的分类和接收液体功能。

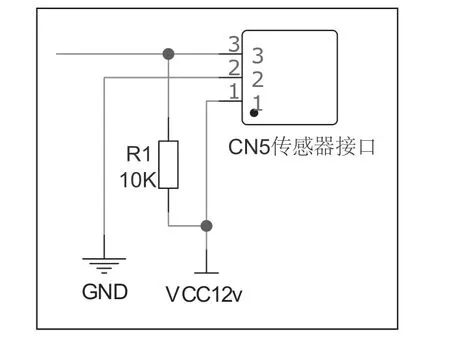

根据NPN型霍尔式磁性接近开关的工作原理,设计如图5传感器接口电路。传感器连接单片机PC6,通过磁性感应移液台是否出现误差,并将信息反馈给单片机。霍尔式磁性接近开关为磁性感应元器件,配合磁力块将电子秤测出的数据以磁感应信号接收并转换为电信号传递给主控单片机,来实现数据的检测与传输功能。

图5 传感器的电路连接图

移液模块整体工作原理可总结为:单片机传输高低电控制四路继电器来控制移液泵和电磁阀将液体完成定量输送;单片机传输脉冲信号给驱动器,让步进电机根据设置好的“步距角”来驱动移液台旋转实现按份定样;传感器检测移液台在一次工作完成后是否回正,并反馈给主控单片机,进行对移液台的微调。它们一起组成了自动称重移液设备的移液模块,来实现设备的移液功能,完成布料纺织物色牢度的检测。

2.3 人机交互模块

工控屏和蓝牙模块都连接主控单片机的通讯串口,CN3控制通讯串口连接单片机PB10、PB11,实现工控屏对设备的控制。工控屏接在和单片机连接的控制通讯串口,工控屏连接配件后接入串口。工控屏有着较大的储存空间来保证音频、图片、文字等的存储,用来实现通过工控屏显示控制自动称重移液设备的工作模式设定和工作进程语音播报功能。

移液方式有两种,分别是100ml和1:50移液,这两种方式的设计可以让设备能更好的实现布料纺织物的色牢度检测,无论是大型布料还是小型布料都可以精确的完成检测,设备一次工作可以定样1-6份的工作方式也可通过工控屏操控进行按份定样,在精确定样移液的的同时还可以大大提高工作效率。工控屏的使用能更清晰的控制设备完成色牢度检测,让设备操作起来更加简洁方便,在手动操作工控屏的同时,装配的语音播报功能能让操作人员能更快的上手设备;设备还具有屏幕亮度调节设置和自动熄屏功能,让设备在不工作时可以熄屏操作时触屏即可唤醒屏幕,亮度的调节还能让设备工作更好的适应工作环境。并且自动称重移液设备加入蓝牙模块,可通过蓝牙连接手机端App实现控制设备进行色牢度检测。这样可以让设备有更多的操控方式,避免在工控屏操控出现问题时无法使用设备。

3 机械设计

机械设计使用Solidworks完成辅助设计。自动移液装置整体外观如图6所示。自动称重移液设备的移液台的转动依靠驱动电机,由整体外观可以看到将转盘设计成了六等份,通过步进电机的转动来完成自动称重移液设备一次移液可多达六次,提高了工作效率。步进电机上方安装了六角联轴器,实现转盘和移液盘的固定和定位。步进电机的安装位置在移液台的正下方居中位置,这样的设计可以使得步进电机在工作时可以更加稳定的控制移液台的转动,防止移液台在转动时角度出现误差。同时为了移液台在出现角度误差时,专门设计了磁力传感器在移液支架和转盘连接处,处于转盘外沿侧,降低了检测角度误差,若出现误差则,磁力传感器会及时反馈信息,步进电机将调整角度并回正转盘。

图6 自动移液装置整体设计图

4 硬件组装与调试

辅助软件对自动称重移液设备的设计,实现了该设备在初想时所具有的功能。经过不断调试与反复组装完成的自动称重移液设备的实物图。自动称重移液设备的实物和机械设计软件Solid work仿真的模型基本一致。它的外壳选用的也是耐腐蚀,耐磕碰的材料,符合服装生产行业中布料纺织物色牢度检测设备的要求。并且在实物做出来后,实现了该设备所具有的全部功能。其优良的性能和较低的制造成本符合最初的设想。

图7 移液装置实物图及手机APP界面

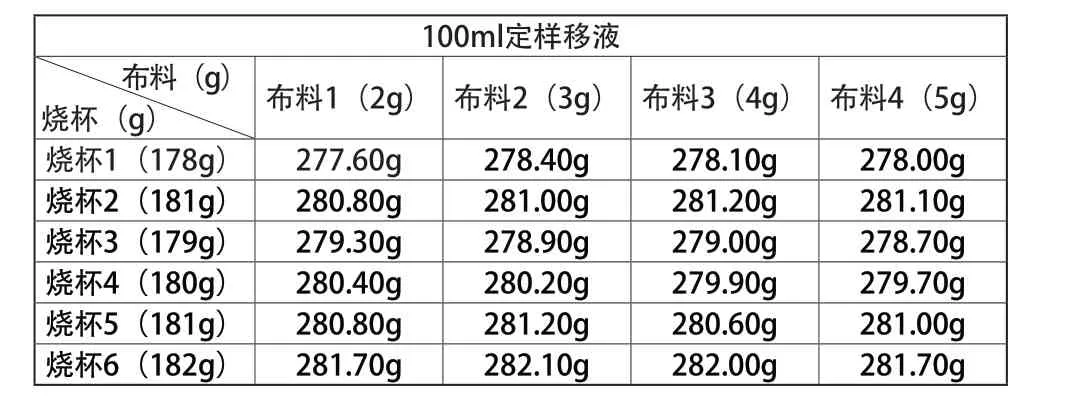

在实物设计成功后,对自动称重移液设备进行了设备测试。具体测试为将自动称重移液设备在适宜的工作环境下分别进行了100ml定样移液和1:50定样移液。两次移液所用的布料和烧杯相同。布料选用同种布料的不同质量进行测试,烧杯的选择是500ml容积的统一规格、品牌的烧杯。为了避免数据出现较大的误差,将烧杯与布料提前称重,布料1-4的重量分别是2.00g,3.00g,4.00g,5.00g;烧杯1-6(对应设备可以多达六份的定样移液工作)的质量分别 为178.00g,181.00g,179.00g,180.00g,181.00g,182.00g。重量精度为0.01g,更加体现设备工作的数据精确度;布料和烧杯的选择与测量,可以减少设备在工作时外物的影响,来减少数据误差。

表4是自动称重移液设备对布料1-4进行6份100ml定样移液的具体数据记录。由表中数据可以看出数据的误差都在±0.4g之内。工作时长在1-2分钟之内。自动称重移液设备的测试数据符合对设备设计的精度需求。

表4 100ml定样移液数据表