机械工件切削中鳞刺问题的探析

1 鳞刺的成因

鳞刺是在工件已切削加工表面上产生鱼鳞片状的倒刺,其根部晶粒与基体材料的晶粒相互交织,没有明显的界限,表面微观呈一定高度的鳞刺状,几乎于切削速度方向垂直。

近年来随着核心素养的提出与发展,深度学习逐渐成为教育领域关注的热点,数学深度学习的研究也已取得了一定的成果.数学深度学习是指在教师的引领下,学生围绕具有挑战性的数学学习主题,全身心积极参与、获得发展的有意义的学习过程;它与浅层学习相区别,不是简单的知识记忆,而是对学习内容有整体认知[9].数学课堂留白艺术的运用为学生深度学习提供了空间,有助于学生调动已有的活动经验解决问题,梳理数学知识间的联系,构建知识结构体系,提升学生的数学学科核心素养.

在制作钢筋笼的过程中,会选用分段式方式,所以应对钢筋笼焊接质量进行系统化地检查。如果钢筋笼的长度较长,应尽量选择使用套筒连接的方法。选择在钢筋头一般的位置错开连接,并在满足钢筋笼制作工程标准的情况,及时进行安放处理。在钢筋笼入孔方面,要保证其始终处于垂直状态,在与孔位对准的时候即可以较慢的速度下放。而在下放环节,不允许出现钢筋笼主体和孔壁的碰撞问题,以免导致塌孔亦或是钢筋笼变形的问题发生。

通过分析金属切削机理,得出鳞刺的成因主要有二个方面:一是在低速切削加工时,同于某些金属物质与切削刀具的黏结存积,而导致即将切离的切屑根部发生断裂,从而在已加工表面层留下金属被撕裂的大量细裂纹,形成鳞刺;二是工件在积屑瘤产生的高发切削速度加工时,会在刀具前刀面靠近切削刃的部位上产生积屑瘤。随着切削继续进行,积屑瘤将逐渐增大,增大到一定尺寸后,由于切削过程中的冲击和振动等,积屑瘤或破碎或脱落,积屑瘤破碎分裂片或粘留或刺入在已加工表面上,形成鳞刺。(图1)

对于悬浮架在列车运行过程中几何方位不断变化下的测量,通过如下两种情况进行比较分析。第一种情况为:在同一位置时,悬浮架保持水平姿态进行测量,此时4个测量点的坐标分别A(x1,z1)、B(x2,z2)、C(x3,z3)、D(x4,z4)。第二种情况为:在水平状态的基础上,沿z向移动b,并绕Y轴旋转θ,此时4个测量点的坐标分别为Am(x1,m,z1,m)、Bm(x2,m,z2,m)、Cm(x3,m,z3,m)、Dm(x4,m,z4,m)。

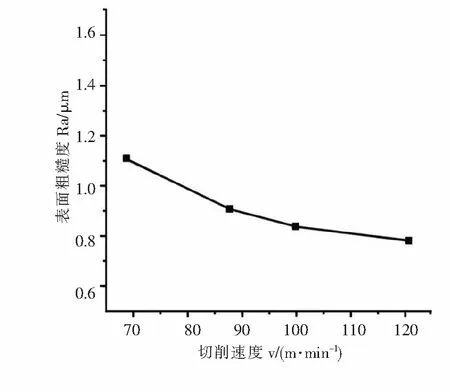

切削速度是刀具切削刃上的某一点相对于待加工表面在主运动方向上的瞬时速度。切削速度主要是通过切削温度来影响鳞刺,在一定的温度下,刀具和切屑间的摩擦系数最大,并容易形成切削层的层积

。切削速度是影响切削温度的主要因素,在某一适中切削速度范围内容易形成鳞刺。通过实践发现,积屑瘤与鳞刺是伴随出现的。切削速度低时,开始出现积屑瘤与鳞刺,但高度较小,高度随着切削速度的提高而增大,达到一定速度时便减小,甚至最后消失

。生产实践证明,当切削速度大于120 m·min

或小于15m·min

时,加工工件表面光洁度良好。因此在实际加工中,为获得较高的生产效率,一般采用高性能刀具进行高速切削,这样可以减小工件的表面粗糙度,从而提高产品质量。(图2)

2 对工件的危害

在切削加工塑性较低的金属工件时,宜选取较大前角,最大可达30°;对于中等塑性变形的金属材料的切削,其前角应在20°以下;对于高锰钢或铜合金等具有塑性较大的高强度材料进行切削时,应选择不超过10°的较前角;在对淬火钢材进行切削时,应选择用0°~10°的前角度。

使用切削液可以有效地控制切削温度,降低摩擦力。选用具有良好润滑冷却效果的切削液,配合使用与工件材料化学亲和性较低的刀具材料,可以预防和抑制鳞刺生成。粗加工时,应选用较高冷却效果的切削液,如低浓度的乳化液;在高速或低速精加工时,应选用具有良好润滑性能的高浓度乳化液或极压切削油等;在铜合金及有色金属切削过程中,一般不采用含有硫化物的切削液,以免产品工件被腐蚀

。

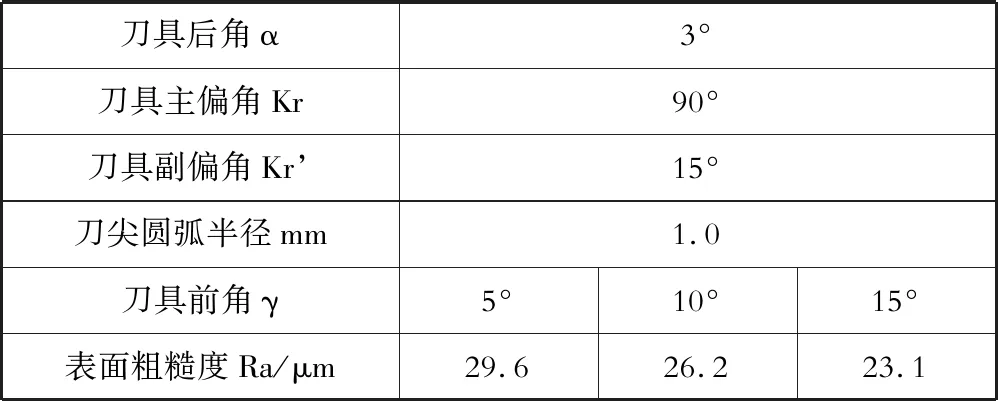

实验结果显示,用CA6140型普通卧式车床车削15#钢(外圆直径Φ60mm,长度200mm)、切削速度60m/min、切削深度0.8mm、进给量0.4mm/r的相同的车削条件下,仅改变刀具的前角,对工件的表面粗糙度有着明显的影响

。(表1)

3 对策

鳞刺增大了工件的表面粗糙度,从而降低了产品的合格率。要降低工件表面的粗糙程度,改善工件的表面质量,就需要对其进行预防和减少鳞刺的产生。影响鳞刺的主要因素是:切削速度、切削进给量、背吃刀量、刀具的前角、刀具的材质、工件的材质和切削液。改善措施的实施主要是为了解决以上问题。

3.1 尽量采用高速切削

在所有切削加工工序中,都可能产生鳞刺。因材料不同、切削用量不同、刀具刃几何角度不同,表现出来的鳞刺高低程度也不同。特别是在较低的切削速度下(小于15m·min

),用高速钢、硬质合金或陶瓷刀具,切削一些常用的塑性金属材料时,更容易出现鳞刺

。

3.2 减小切削进给量

待在家里的那几天,父亲的脸笑成了一朵花,我却犯了愁:一是连着几日,我都没有找到合适的养老院;二是我不知道该怎样跟父亲提这件事。

3.3 减小背吃刀量

背吃刀量即切削深度:垂直于进给速度方向的切削层最大尺寸,也就是工件上已加工表面和待加工表面间的垂直距离。在安排工件车削用量时,必须严格遵守机床使用说明书规定的允许切削用量。背吃刀量的选择要根据机床、夹具和工件的刚度以及机床的功率来确定。在工艺系统允许的情况下,粗车尽可能选取较大的背吃刀量;精车则相反,尽量选择较小的背吃刀量,这样可以使机床的刚性加工性更容易地对工件进行切削,从而避免或减少工件表面鳞刺。(图4)

3.4 增大刀具前角

刀具前角是指正交平面中测量的前刀面与基面之间的夹角。前角增大时,使切削刃更加锋利,同时减小前刀面与切屑底层的摩擦,减小刀具与切屑接触区的压力,切削温度降低,切屑变形减小。当切削速度低时,鳞刺的高度随前角增大而下降,但切削速度高时,随着切削温度的升高,鳞刺的高度却随着前角增大而增大。

填充层采用直流反接工艺,焊接过程中由于在熄弧处易出现弧坑裂纹,所以在收弧时应使焊条向后回压收弧,或采用断弧2~3次的方式进行熄弧,以增加熄弧处的厚度,减小裂纹的形成几率。由于熔池的流动性较差、凝结速度较快,中间易出现凸起两侧夹沟的现象,所以在焊接过程中,可采用反月牙运条方式,摆动宽度最大不得超过焊条直径的3倍,当单道宽度超过此值时,应进行分道焊接。

鳞刺的存在不仅影响机械产品的外观精美程度,还将直接导致工件表面质量下降,工件的表面粗糙度值增大2~4级,从而降低了产品的合格率,是加工工件获得较小表面粗糙度的一大障碍。

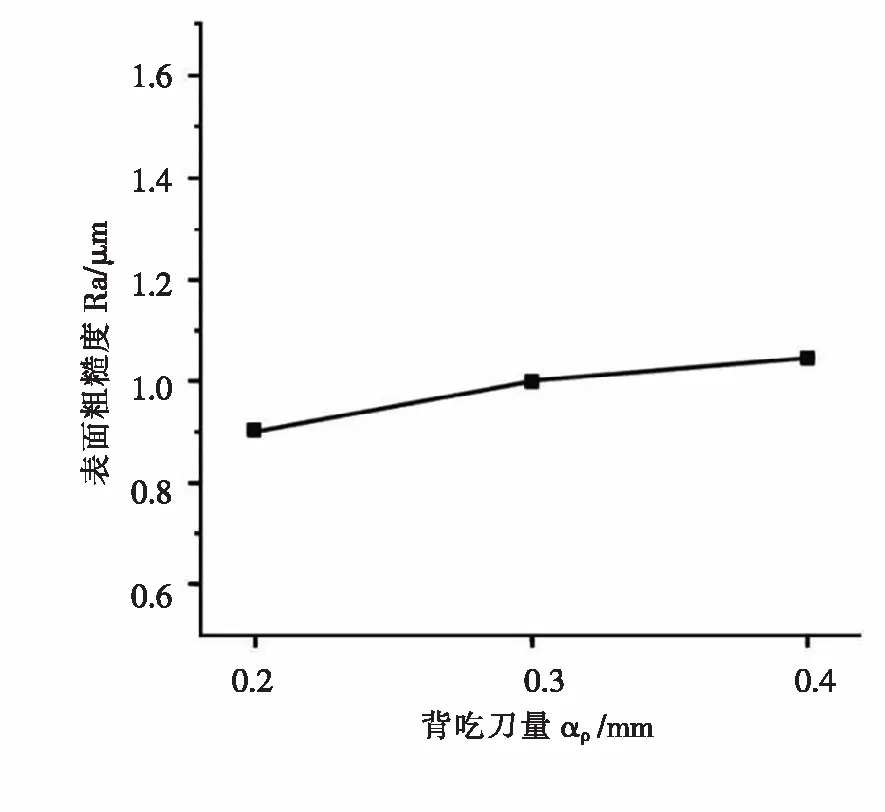

进给量是指刀具在进给运动方向上相对工件的位移量。切削过程中,减小进给量可以减少由于鳞刺与积屑瘤造成的工件粗糙度值。当进给量增加时,在进给方向上切削残余面积将会增加,刀具切削的载荷也会随之增大,因此工件的表面粗糙度也会随之增加。同时随着金属去除率的增加,单位时间内切削力和切削温度升高,增大了工件材料塑性变形;同时由于机床加工功率提高,也会使机床的振动变得更大,使工件的表面粗糙程度更高。在切削过程中,刀具的进给量越小,切削力越小,切削过程中工件的振动越小,工件的温度越低,表面质量越好。(图3)

对于装配工件,装配后实际接触表面减少,接触刚度降低,从而影响设备的整体配合度和设备的工作精度。

3.5 选用具有优良润滑特性的切削液

鳞刺使已加工工件表面层产生残余应力,进而使工件表面容易产生细微裂纹,从而导致其抗疲劳强度下降。

3.6 使用硬质合金刀具高速切削

硬质合金刀具的摩擦系数小,耐用度好,在金属切削加工中具有较高的应用价值。钨钴合金(YG)的刀具主要应用于钢的切削加工;钨钴钛合金(YT)刀具耐磨性、耐热性和抗氧化性能好,适合于钢铁的加工;碳化钨(Yw)刀具有良好的耐磨性能,适用于冷硬铸铁类产品加工。采用硬质合金刀具进行高速切削(大于120 m·min

),可以得到更小的工件表面粗糙度和更长的刀具使用寿命。

3.7 预调质处理

在实践中,淬火+高温回火称为调质工艺。根据材质的特点,采用个性化的方法,使工件得到细密的组织,得到较好的回火索氏体和屈氏体,提高其力学性能,使工件的内外应力接近平衡状态,改善材料的切削性能。实践应用表明,经过调质处理后的工件,在高速切削加工时,可以减少工件鳞刺的产生,降低工件的表面粗糙度。

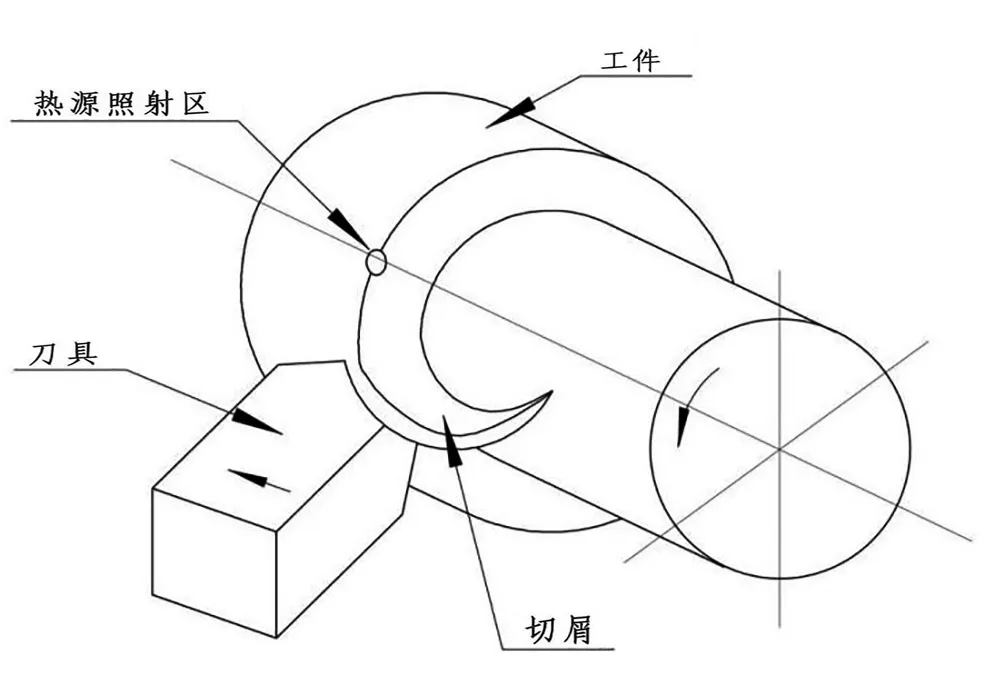

3.8 局部加热切削区

局部加热切削加工方法,是一种以金属组织形态发生变化为基础的切削加工技术,是将材料科学的固态相变理论扩展用于切削加工领域。该方法巧妙地利用了高能热源的热能效应,对被切削工件进行加热,使材料切削部分的硬度和强度降低,从而产生塑性变形(图5)。加热温度升高后,工件材料的剪切强度下降,减少了切削力,减少了功耗,减少了振动,从而提高了切削速度,改善了工件的表面粗糙度;同时由于刀具的耐用性与工件的温度有关(当工件温度在810℃左右时刀具的耐用度最大),因此刀具使用寿命也得到了提高

。

用于切削加工的热源,常用的方法有:通电加热、火焰加热、感应局部加热、传导电加热等方法。等离子弧加热、激光加热是当前最先进的加热方式。这类热梯度很陡的热源,加热温度能在几毫秒内达到需要值,并且容易控制和调节温度。许多材料的组织都具有发生相变时的超塑性特征,在该状态下,材料的组织分子间的粘附力最小,切削性能大幅提高;而此状态的温度又大大低于材料熔化前软化的温度,因此可以摆脱当前难加工材料切削加工难题。

4 结语

综上所述,鳞刺的形成受多种因素的影响,不仅影响工件的外观精美程度,还将直接导致工件表面质量下降,粗糙度值增大。通过对加工工艺的分析和生产实践证明:采用高速切削、减小切削进给量、增大刀具前角、选用具有优良润滑特性的切削液、使用硬质合金刀具高速切削、加工前对工件进行预调质处理、局部加热切削区域等有关防止措施后,工件已加工表面的鳞刺大大减少甚至于消失,表面粗糙度大大减小,因而可取得良好的经济效益。以上几种工艺如果能结合加工设备、加工材质等实际情况综合应用,可以更好的抑制鳞刺的生长,从而提高加工后工件表面的质量。

[1]周国刚.金属切削加工中鳞刺的产生原因及控制措施研究[J].机械,2008,35(S1):78.

[2]汤志年.高速切削加工在机械制造中的应用[J].内燃机与配件,2021(20):102-103.

[3]黄烘坤.机械制造中数控高速切削加工技术的应用[J].内燃机与配件,2021(17):85-87.

[4]韩金华.刀具几何参数对表面粗糙度的影响及试验[J].装备制造技术,2015(04):187-189.

[5]蔡杨.机械工件切削中积屑瘤问题的改善对策[J].现代制造技术与装备,2021,57(07):174-175.

[6]丁黎光.加热切削技术及其发展和应用[J].航空制造技术,2002(09):44-46.