基于CFD动网格的涡旋膨胀机工作腔内部流场模拟分析

张建立 邹辰辰

1.天津理工大学天津市先进机电系统设计与智能控制重点实验室 天津 300384;2.机电工程国家级实验教学示范中心(天津理工大学) 天津 300384

涡旋膨胀机是具有结构简单、噪声低、运行效率高等优点的涡旋机械[2]。最近几年有机朗肯循环低温回收技术得到广泛的利用,涡旋膨胀机的运行特性及性能优化是研究的热点,许多学者分别从理论模型、实验测试等方面做了大量研究工作[3-5]。但是受模型的局限性及实验条件的限制,较难得到涡旋膨胀机腔内流动特性,而腔内流动特性又是影响膨胀机性能的关键因素。因此,必须开展涡旋膨胀机腔内部流动特性研究工作。

随着CFD技术的高速发展,特别是动网格术的应用,为涡旋膨胀机腔内流动特性的研究提供了可能。然而,由于涡旋设备结构的特殊性及结合动网格技术计算的复杂性,相关流场模拟的报道相对较少,杨兴华等人[6]建立涡旋膨胀机内部工作腔的二维模型,开展了内部流场非定常流动特性分析,指出腔内速度及压力分布存在不均匀性。SongPanpan等人[7]建立三维涡旋膨胀机CFD模拟,指出中心膨胀腔内存在大量旋流,对膨胀机的输出扭矩有影响。

本文结合动网格技术完成了涡旋膨胀机内部流场的三维CFD动态数值模拟,较详细地阐述了其实现过程,分析了涡旋膨胀机工作过程中腔内工质流动规律及动力输出特性,为涡旋膨胀机的优化设计与应用提供理论依据。

1 数学模型

涡旋膨胀机内工质的工作过程是流动及传热耦合的问题,涉及的控制方程包括连续性方程、动量方程和能量方程。

涡旋膨胀机涡旋盘的几何参数表

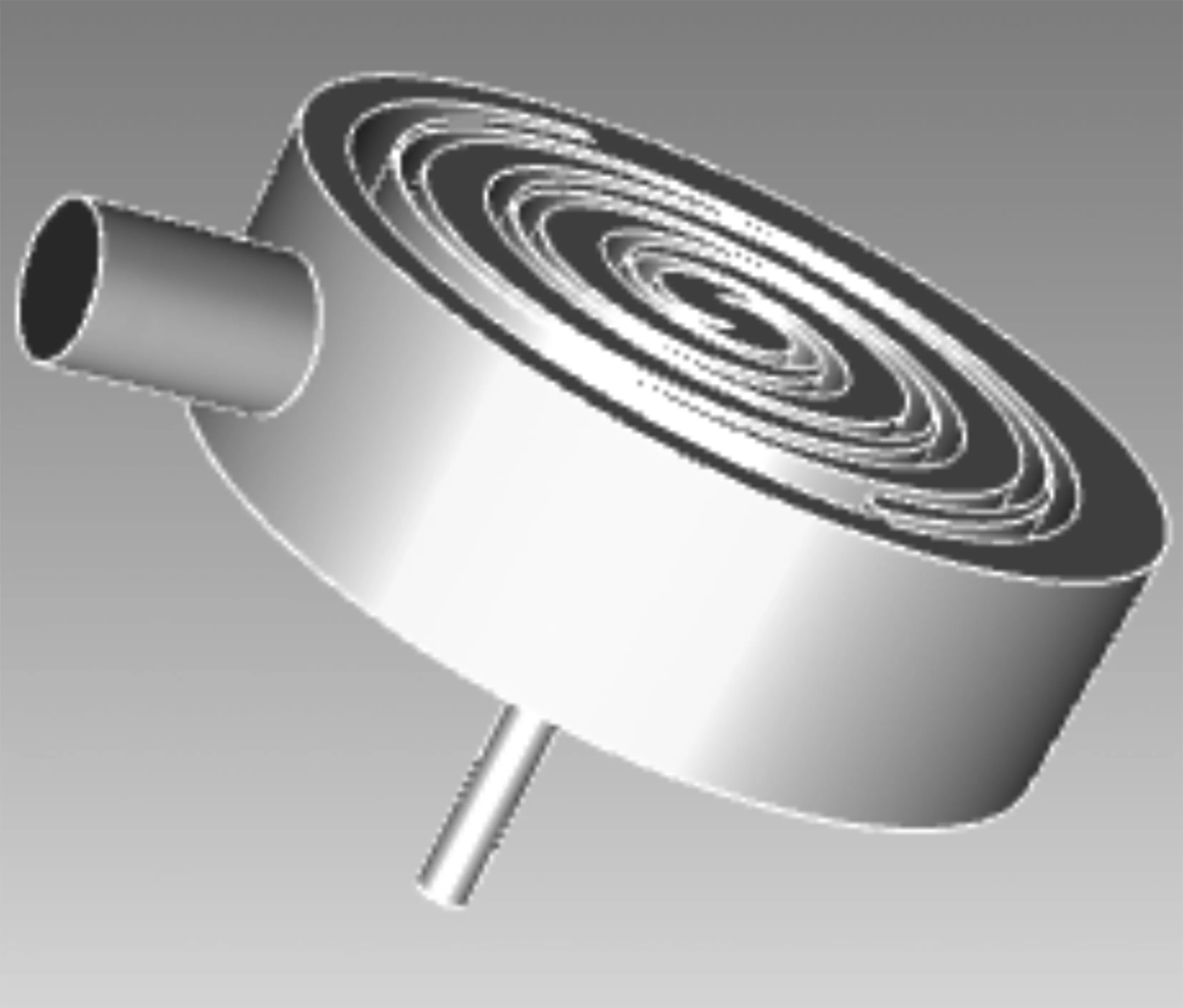

如图1表示模型包括模型为涡旋膨胀机的几何模型,三维模型是通过在Solidworks软件中由平面图拉伸得到。

图1 涡旋膨胀机的几何模型

通过建立涡旋膨胀机内部流场控制方程,结合初始条件及边界条件可以求得流场内的温度场以及压力场等。基本控制方程如下:

1.1 连续性方程

(1)

式中,ρ和t分别表示密度和时间,ux、uy和uz分别是x,y,z三个方向的速度分量[8]。

1.2 动量方程

动量方程x,y,z三个方向的方程分别为:

(2)

(3)

(4)

式中,fx,fy,fz分别是x、y、z三个方向的单位质量力,p为压力τxx,τyx,τzx,τxy,τyy,τzy,τxz,τyz和τzz分别是黏性应力τ的分量[8]。

1.3 能量方程

(5)

式中,h为焓,E为流体的动能、势能和内能的总和,keff为有效热传导系数,Sh为体积热源[8]。

2 求解方法

2.1 网格划分

将涡旋膨胀机的几何模型导入ICEM中进行划分网格,腔体使用三棱柱进行划分网格,其余部分用四面体进行划分,并检查网格质量,网格示意图如图2所示。

图2 实际计算网格

2.2 动网格设置

将检测过质量较好的网格,导入Fluent中进行计算。由于涡旋膨胀机的流场形状随边界的运动而运动,因此需要用到动网格技术。编写UDF文件定义动涡盘的运动轨迹,并将UDF文件导入Fluent中,动涡盘的运动规律公式如下:

Vx=wRsin(wt)

(6)

Vy=-wRsin(wt)

(7)

2.3 边界条件及模型设置

涡旋膨胀机的工作流体为R123,进口的压力为0.6MPa,温度为350K,出口的压力0.1MPa,温度为200K,计算以瞬态工况进行,由于动盘做旋转运动,流动会产生涡流,连续项残差设置1e-06,其他项残差设置1e-03,动静涡盘壁面为无滑移边界条件,时间步长为0.000001s。

3 仿真结果分析

3.1 压力场

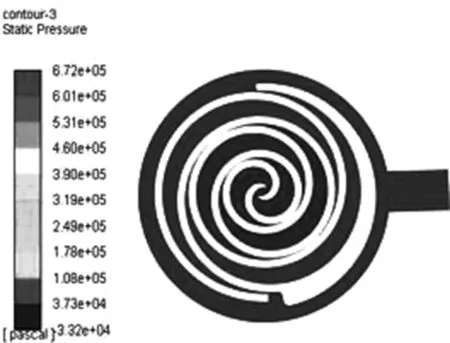

由图3可以看出,膨胀机在第一、第二腔中的压力较大,第三、第四腔中较小。随着膨胀腔的体积增大,压力逐渐减小。

a=180

b=300°图3 膨胀腔的压力分布

3.2 温度场

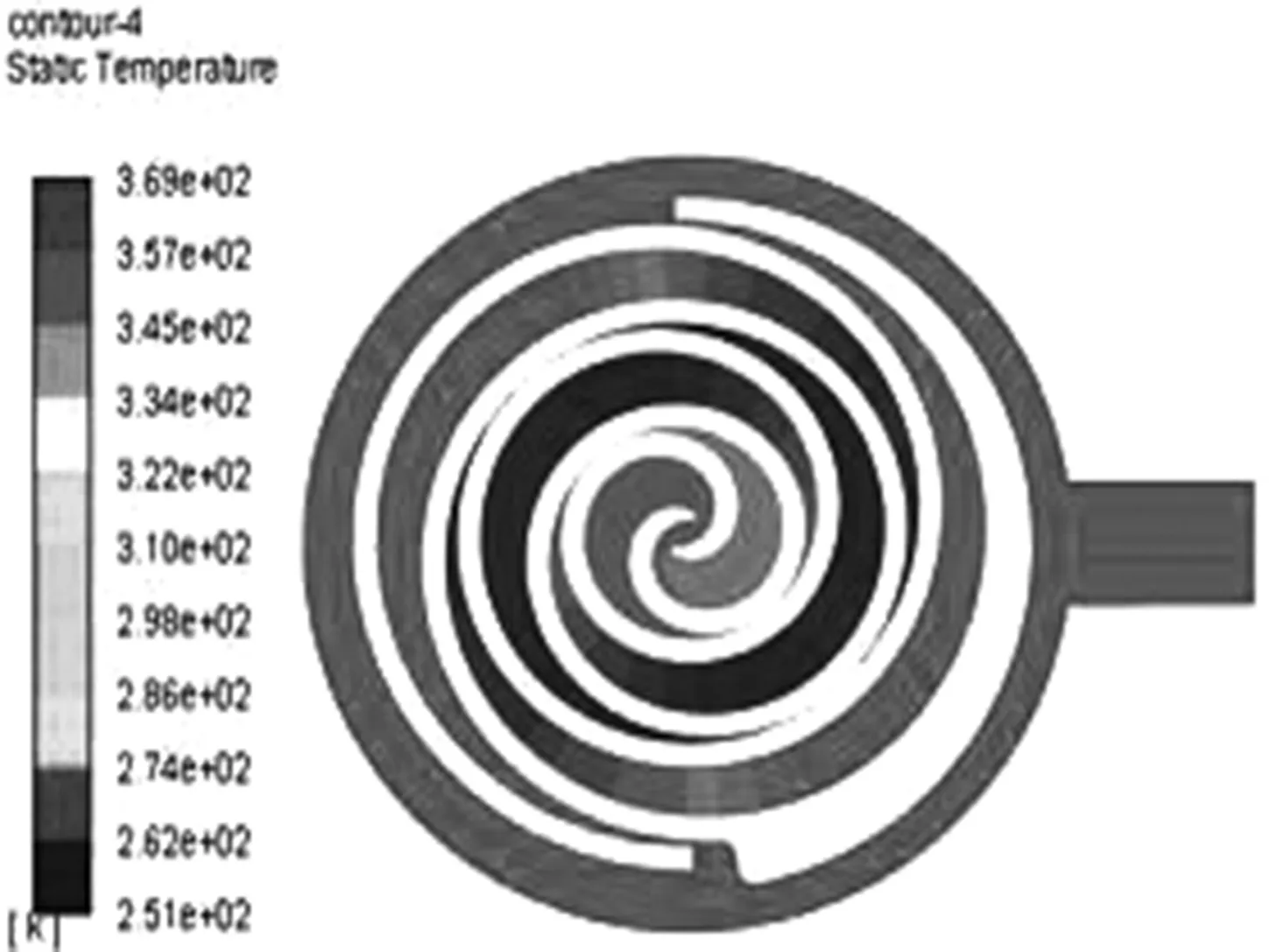

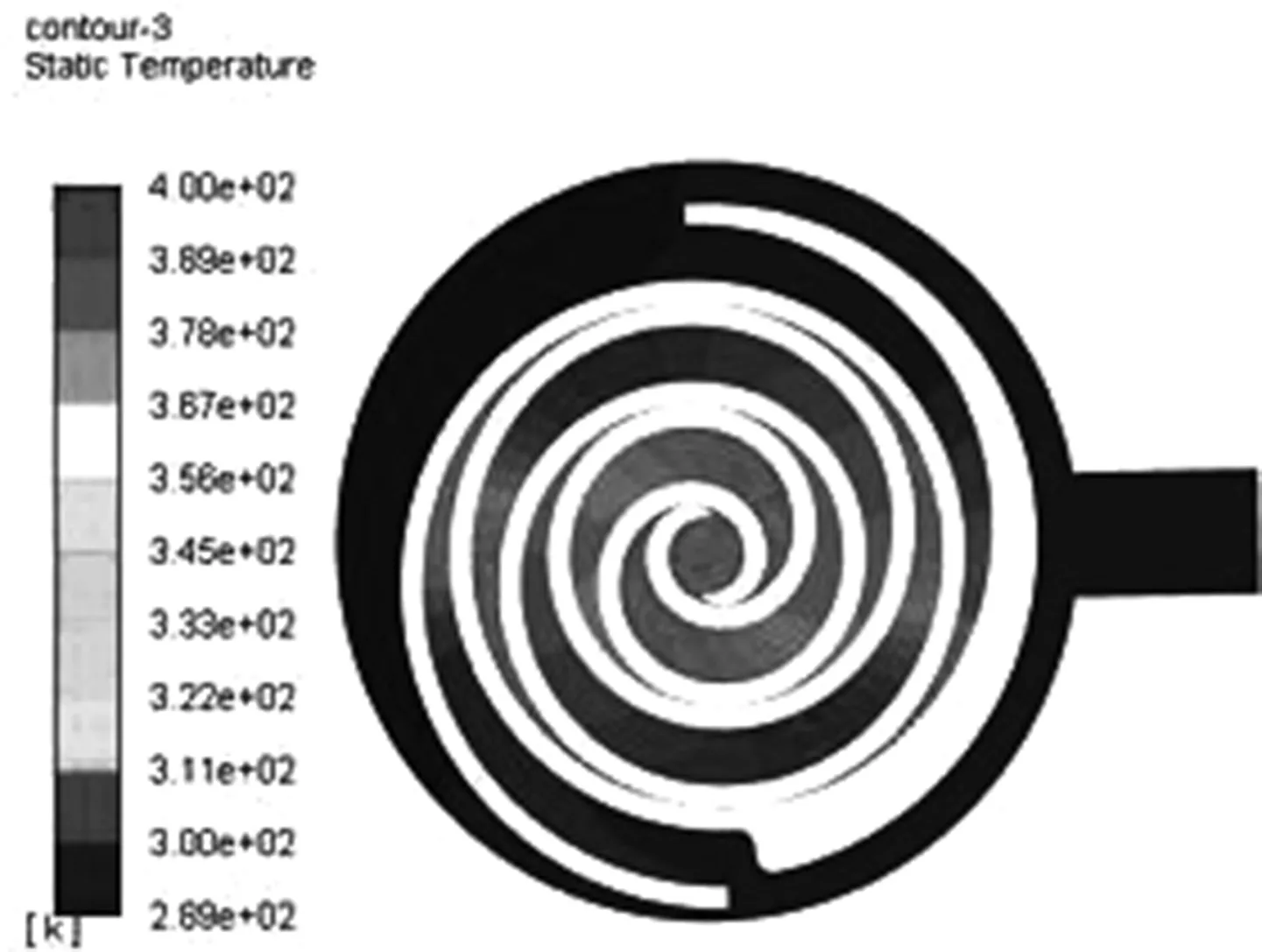

由图4温度场分布可知,膨胀机的第二膨胀腔的温度最高,从第二工作腔到第四工作腔温度不断减小。膨胀机啮合间隙温度明显减小,在同一工作腔温度变化不明显。

c=180°

d=300°图4 膨胀腔温度分布

结语

本文通过Solidworks三维绘图软件建立出涡旋膨胀机的三维模型,并利用UDF定义了动涡旋盘的运动规律,在Fluent软件中使用动网格技术,顺利完成了涡旋膨胀机瞬态流场的仿真模拟。揭露了涡旋膨胀机的运动规律,分析了涡旋膨胀机的在运动中的压力、温度分布规律。