旧标制造的L485M钢管用于高压燃气管道的可行性分析

曾 浩,张 勇

(海南省锅炉压力容器与特种设备检验所,海南 海口 570203)

由于新的制管标准的GB/T9711-2017的颁布[1],按照旧的标准制造的L485M管道将不能再用于压力管道,这对于资源来说是极大的浪费,对于企业来说更是增加了很大的负担,因为一根规格为D610 mm×11 mm的L485M螺旋缝埋弧焊钢管的造价高达18000元,如果企业原先采购了上千根,那么将会有上千万的财产损失。本论文通过对某管道输气公司一批2003年生产并存放8年的D610 mm×11 mm的L485M螺旋缝埋弧焊钢管进行分析研究(力学性能、金相分析、铁锈SEM分析、拉曼光谱分析、设计壁厚计算等),以及新旧标准的对比,分析该批管道是否能够应用于高压燃气管道[《城镇燃气设计规范》(GB50028-2006)第6.1.6条规定,设计压力P大于2.5 MPa、小于等于4.0Mpa的燃气管道属于高压燃气管道[2],以解决企业难题,节省资源。

1 钢管概况

从该批钢管中抽取了2根腐蚀比较严重的钢管进行分析研究,钢管照片见图1。从图1可知,钢管两端约约 50 cm 左右腐蚀均较管道内部严重,主要以点腐蚀为主,两端腐蚀均呈现严重的点腐蚀及层状腐蚀脱落,钢管底部易集雨部分腐蚀比不集雨部分腐蚀要严重一些。

图1 钢管照片

2 力学性能分析

每根钢管抽取了2个试件进行力学性能试验,采用的试验方法为《钢产品力学性能试验的标准试验方法和定义》(ASTM A370-20)[3],试验结果见表1。从表1中看出 2根钢管4个试件的屈服强度、拉伸强度、屈强比、伸长率和导向弯曲结果均满足GB/T 9711-2017的要求。

表1 力学性能试验结果

3 金相分析

对1#管和2#管进行了金相分析,检验方法为《金属显微组织检验方法》(GB/T 13298-2015)[4],侵蚀剂为4%硝酸酒精,金相组织见图2。从图2中可看出,其金相组织为铁素体+珠光体,未发生材质劣化。

图2 1#、2#钢管的金相组织

4 铁锈样品SEM分析

对1#、2#钢管的铁锈样品均进行了 SEM 分析,分别放大 5000、10000 和20000 倍观察铁锈表面形貌,见图3和图4。

图3 1#钢管铁锈SEM图片

图4 2#钢管铁锈SEM图片

1#铁锈样品表面形貌从 SEM 放大 5000 倍的图片看,铁锈表面有很多细小孔洞,SEM 放大 20000 倍的图片中,铁锈表面密集分布着许多菱形片状铁锈,1#铁锈样其主要成分为 α-Fe2O3。

2#铁锈样品表面形貌从 SEM 放大 5000 倍的图片看,铁锈表面有很多细小孔洞,SEM 放大 10000和20000倍的图片中,铁锈表面分布少量菱形片状铁锈和少量针状铁锈,2#铁锈其主要成分为 α-Fe2O3和 α-FeOOH。

5 拉曼光谱分析

对铁锈进行了拉曼光谱分析,分析结果见图5、图6。

图5 1#钢管铁锈拉曼光谱图

图6 2#钢管铁锈拉曼光谱图

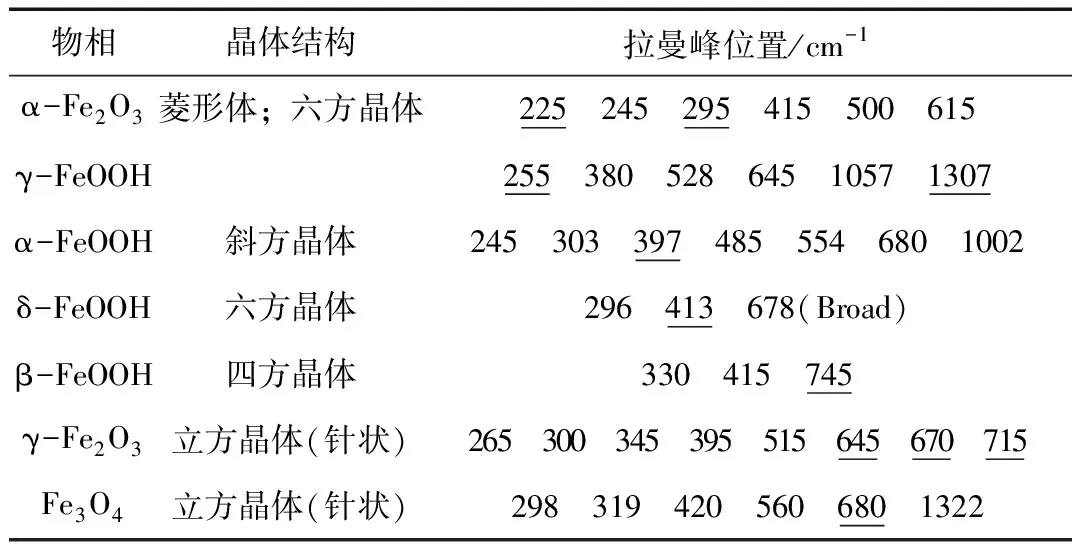

铁锈相关组分晶体结构和拉曼光谱峰位置详见表2。

表2 拉曼光谱峰位对照表

1#钢管铁锈样品和2#钢管的铁锈样品的拉曼光谱基本一致,拉曼光谱中含有α-Fe2O3的255、295 cm-1两个明显的特征强峰;拉曼光谱在397 cm-1有明显出峰,该峰与标准羟基氧化铁α-FeOOH的特征强峰(397 cm-1)十分吻合,特征强峰的出现,标志着羟基氧化铁α-FeOOH的存在,该特征峰属于α-FeOOH中O-H弯曲振动特征峰;拉曼光谱在680 cm-1有明显出峰,该峰与标准Fe3O4的特征强峰(680 cm-1)十分吻合;拉曼光谱在1307 cm-1有明显吸收峰,与γ-FeOOH特征峰对应。因此,1#钢管和2#钢管的铁锈主要由α-Fe2O3、α-FeOOH、Fe3O4和γ-FeOOH 组成。

6 设计壁厚计算

按照《城镇燃气设计规范》(GB 50028-2006)6.4.6规定[2],直管段管壁厚度按下式计算:

式中:δ——钢管计算壁厚,mm

P——设计压力,MPa

D——钢管外径,mm

σs——钢管标准规定的最小屈服强度,MPa

φ——焊缝系数,一般取 1.0

F——强度设计系数,按四级地区取值,0.3

当设计压力为4 MPa时,计算结果如下:

对1#和2#钢管进行超声波测厚,实测最小壁厚分别为10.2 mm、10.4 mm,因此,该批管道满足设计压力为4 MPa 的壁厚要求。

7 新旧标准对比

经对比发现 GB/T9711-2011与GB/T9711.2-1999在编制过程中[5],技术委员会认为管线钢管存在两个基本水平的技术要求,设立两个产品规范水平的技术要求(PSL1和PSL2)。PSL1提供了一般的管线钢管质量水平。PSL2提供了包括增加了化学成分、缺口韧性、强度性能和补充NDE的强制要求。标准对仅适用于PSL1钢管或仅适用于PSL2钢管的要求做了标记,并增加订货合同附录,仅当订货合同规定了这些附录的要求时,这些附录才适用。

经对比发现GB/T9711-2017与GB/T9711-2011标准依旧保持两个基本技术要求水平的管线钢管,表示为两个产品规范水平(PSL1和 PSL2)。PSL1提供标准质量水平的管线钢管。PSL2增加了包括化学成分、缺口韧性、强度性能和补充无损检测(NDT)的强制性要求。对仅适于 PSL1钢管或仅适于 PSL2钢管的要求在表述时作了特别区分。如果没有具体指出某要求适用于何种 PSL水平的钢管,则该要求对 PSL1和 PSL2钢管同样适用。在石油和天然气工业实际工作中,经常对应用于特殊环境的钢管增加补充要求。为了适应这种需要,标准提供了特殊补充要求,供购方选择。

综上对比可知,该钢管标准的更新,除了一些技术术语、编号、引用文件、生产文件和细微的技术规定调整之外,更加强调了采购和交货技术条件的明确,不存在钢管生产、制造的重大技术变更。

8 结 论

经过在钢管存放现场截取 2根钢管样品和 2个铁锈样品,通过力学试验、金相分析、SEM、拉曼光谱分析以及设计壁厚计算,得出如下结论:

(1)2根样品钢管的屈服强度、抗拉强度、屈强比、伸长率和导向弯曲结果等均满足GB/T9711-2017的技术要求,从金相组织看,材质未发生劣化,满足使用要求。

(2)铁锈样品 SEM 主要成分为α-Fe2O3、α-FeOOH、Fe3O4和γ-FeOOH,铁锈表面形貌多为菱形片状铁锈和少量针状铁锈,拉曼光谱分析与 SEM 分析结果有较好的一致性,说明钢管腐蚀主要是先形成菱形片状铁锈,再进一步形成针状铁锈。

(3)2根样品钢管剩余壁厚分别为10.2 mm、10.4 mm,按照GB/T 9711-2017普通规格钢管壁厚要求为 559 mm<外径D≤711 mm,7.1<壁厚t≤45 mm,2根钢管样品的壁厚均大于 7.1 mm,满足标准要求。设计压力为4.0 MPa时,计算壁厚为8.39 mm,剩余壁厚满足使用要求。

(4)对比GB/T9711-1997和GB/T9711-2017两本新旧标准,除了一些技术术语、编号、引用文件、生产文件和细微的技术规定调整之外,更加强调了采购和交货技术条件的明确,不存在钢管生产、制造的重大技术变更。

综合以上试验和分析,该批旧标制造的钢管用于高压燃气管道是可行的。