隧道超深竖井设计施工技术研究现状及展望

赵东平 吴 楠 李 华 涂怀宇

(1. 西南交通大学土木工程学院,成都 610031; 2. 西南交通大学交通隧道工程教育部重点实验室,成都 610031;3. 中铁十七局集团第一工程有限公司,青岛 266555)

竖井作为隧道工程建设中的重要组成部分,不仅是隧道施工的重要通道,还可以作为隧道通风竖井等永久性结构使用[1]。 近年来,随着我国经济快速发展和基础设施建设不断推进,隧道长度和埋深也越来越大,超深竖井在隧道工程中的应用也愈加广泛[2]。2019 年9 月,大瑞铁路高黎贡山隧道1 号竖井掘进到底,标志着我国隧道竖井开挖深度已达到764.74m。开挖深度的不断增加,对竖井结构设计和施工技术提出新要求。 而随着竖井建设的发展,竖井断面不断增大,所处地层也愈加复杂,目前既有研究成果已难以适应某些情况的竖井设计施工,尤其是针对深大断面硬岩竖井方面的研究成果甚少。 从超深竖井的井型设计、衬砌井壁压力理论、竖井施工方法等方面,对超深竖井设计及施工技术研究现状进行讨论和总结,从而提出超深竖井未来研究方向,以期为工程界及研究机构提供参考和借鉴。

1 超深竖井设计现状

1.1 竖井井型研究现状

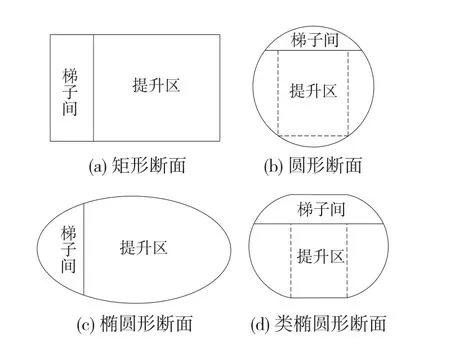

竖井的组成部分主要有锁口、井身、井窝、马头门及联络通道等部分,在进行竖井设计时,首要考虑合理选择竖井断面形式,从而确定竖井结构断面尺寸及支护结构形式[3]。 通常情况下,竖井断面形状应综合考虑地质条件、竖井服务年限、竖井深度和建设成本等因素[4-5]。 目前竖井断面主要采用矩形、圆形、椭圆形及类椭圆形等形式[6-7],见图1。

图1 隧道竖井断面形式

胡志耀通过数值计算并综合考虑施工竖井平面布置、功能、井深、作用荷载、施工难度等因素对竖井断面进行比较,给出各断面形式所适用的工程情况建议[3];赵兴东通过对国内外竖井断面形式的调研,认为随着竖井开凿深度的增加,井壁围岩承受的自重应力、附加应力和最大水平应力进一步增加,在矩形竖井断面拐角处会产生高应力集中,诱致井壁围岩产生破坏,矩形断面设计因此逐渐被淘汰,代之采用圆形竖井断面结构形式[6]。 对于深度达到数百米的超深竖井,其水平构造应力逐渐呈不均匀分布,采用圆形竖井断面结构形式不能满足要求,可根据水平构造主应力作用方向设计为椭圆形,以满足高应力作用下井壁围岩稳定及其合理的断面利用。

总体来看,关于竖井井型方面的研究已有较多成果。 由于圆形和椭圆形竖井断面结构受力较好,是目前竖井采用的主要断面形式。 通过文献调研发现,目前竖井结构的断面尺寸多在10 m 以下,对于大断面的超深竖井断面形式尚无相关研究。

1.2 竖井衬砌井壁压力研究现状

竖井衬砌受围岩压力及水压共同作用,围岩岩性、施工方法及地下水赋存状态不同,均会导致作用于衬砌结构的荷载发生变化,明确竖井衬砌井壁压力的分布情况是进行结构设计的重要前提和基础。 关于竖井衬砌井壁压力计算理论的研究,最早开始于经典土压力理论阶段[8],即采用朗肯土压力及库仑土压力理论对井壁侧向压力进行计算,这两种理论侧向压力都是由土体垂直地应力与侧压力系数相乘得到,区别在于侧压力系数的取值和计算方法不同[9]。 随着竖井开挖深度不断增加,经典土压力理论逐渐不适用于工程实际情况,随后又发展出其他井壁压力计算方法。

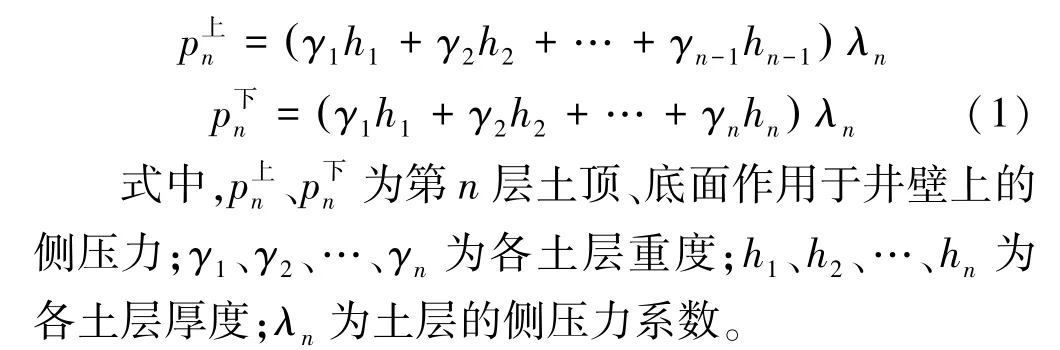

秦巴列维奇假定竖井周围每层土体(或岩体)受到破坏时出现滑动棱柱体,将其上覆盖层视为作用于破坏棱柱体上的均布荷载[10-11],得到的竖井围岩压力计算公式(简称“秦氏公式”),即

“秦氏公式”在硬质岩层超深竖井井壁压力的计算上存在少量不合理处,郭继林认为对于硬质岩层中的超深竖井,秦氏公式计算结果偏大,公式合理性还需进一步验证和完善[12]。

别列赞采夫认为井壁周围的滑动体是一个环状的空心圆锥体[13-14],用解析法推导出作用于土体上的主动土压力计算公式(简称“别氏公式”),即

“别氏公式”认为,土压力随深度呈幂函数曲线分布,在浅层土体时,压力随开挖深度的增加而增加,当开挖至一定深度后,土压力将接近一个极限值,但该结论尚未被实际工程证实,且公式中未考虑地下水的影响等因素,故在计算竖井壁土压力时没有获得实际应用[15]。

马英明基于“别氏公式”提出夹心墙土压力理论,其实质是将滑动空心圆锥体简化为滑动圆筒体,通过体积等值法使滑动圆筒体积等于滑动圆锥体积,从而解出夹心墙土压力计算公式[16],即

夹心墙土压力公式计算结果的偏差随井深增加逐渐增大,在300 m 时偏差值可达23%,故该公式仅适应于软土地层浅埋竖井。

周健基于短段掘砌混合作业的施工方法提出了一种适用于该施工模式的硬岩竖井荷载理论[17],其计算公式为

由于上式在推导过程中,依据短段掘砌混合作业法进行前提假设,具有较强的针对性,其计算公式是否适用于其他施工方法还有待进一步验证。

以上这些竖井井壁衬砌压力计算理论均有局限性,或不适用于硬质岩层,或不适用于深部土层等。 而且在公式推导过程中,多忽略井壁与壁后土体间摩擦作用,故计算结果与工程实际有所偏差。 在应用式(2)~式(4)进行计算时,当竖井开挖至某一“极限深度”后,井壁压力将趋于稳定值。 此结论的科学性及合理性仍需结合现场实测进行验证。 因此,如何科学地考虑井壁摩擦力进行井壁荷载理论推导,并与现场实测验证紧密结合是下一步研究的重点。

1.3 竖井支护结构研究现状

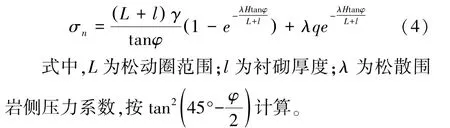

在竖井施工过程中应及时进行井壁支护,以支承加固围岩,维持井壁围岩的稳定性。 在支护形式的选择上,如果开挖地层围岩稳定性良好,通常无需采用支护手段;如果开挖地层围岩稳定性较差,则需采用相关的井壁加固措施保证井壁围岩稳定性。 竖井支护方式取决于所处地层性质,目前在岩石地层中一般采用锚杆喷射混凝土技术,在土层中一般采用“围护结构+内支撑”的支护方式(见图2)[18]。

图2 竖井主要衬砌支护形式

锚杆喷射混凝土技术由于其技术先进、经济合理、质量可靠等优点,被广泛应用于超深竖井的支护设计中[19]。 相较于传统的竖井支护技术,锚喷支护可以显著降低施工成本,加快施工速度,减轻劳动强度,为之后的支护机械化施工创造有利条件[20]。 随着竖井开挖深度的增加,井壁承受荷载也不断增大,采用素混凝土进行锚喷支护已不能满足施工安全要求。 为保证竖井结构的稳定性需要提高井壁支护的强度,采用钢筋混凝土支护方式由于增加了钢筋绑扎工序,使得成井速度严重降低,故近年来开始研发新型钢纤维混凝土[21]。 加入钢纤维可提高混凝土抗裂韧性[22-23],以保证支护结构受力性能。

目前,在超深竖井的建设过程中,存在着井壁支护结构安全系数储备不明确等问题。 支护强度过高,会导致资源的浪费;支护强度不足,则会使结构失稳,影响竖井正常使用。 造成上述问题的原因在于,国内尚未形成一套科学的计算理论供设计及施工单位参考使用,目前多采用经验法或适用于浅部竖井开挖的理论公式进行竖井井壁支护结构设计,其设计结果偏于保守。 因此,在设计方法上仍需进一步优化。 出于计算简便的目的,竖井支护通常按照自上而下采用同一厚度进行设计,这就导致上部井壁支护安全余量过大,针对此点不足,可以依据理论计算结果按照井壁深度进行变厚度支护衬砌研究,以节约建造成本。 除此之外,机械化钻井施工对竖井支护技术也提出新要求,为提高施工效率和推进施工标准化,装配式预制支护衬砌结构的参数研究也是未来研究重点之一。 因此,在对新建及在建竖井工程井壁围岩变形及应力等参数的监测基础上,提出一套适用于不同环境条件下的竖井支护设计理论来指导设计施工极其重要。

2 超深竖井施工技术研究现状

相较于隧道施工,竖井施工由于其竖向施工且开挖断面较小的特点,施工难度及危险性也有所增加,所以在竖井施工时,需要有专业团队及设备来保证施工过程的安全性和可靠性[20]。 根据采用的机械、开挖方式及出砟方式不同,竖井施工方法各异[24-28]。 ①按施工机械种类可分为:钻爆法、掘进机法及天井钻机法等。 ②按开挖方式可分为:全断面开挖法、导坑开挖法及中心扩孔法等。 ③按出砟方式可分为:正井法和反井法。 在竖井施工方案选择上,通常按照施工出砟方式进行分类,即正井法和反井法两种。 除以上常用施工方法外,还有在设计施工时依托具体工程所提出的新型改进施工技术。 随着竖井施工行业的快速发展,除了施工技术的改进,也对竖井施工装备提出更高的要求,目前众多学者在新型凿井设备开发方面也取得部分研究成果。

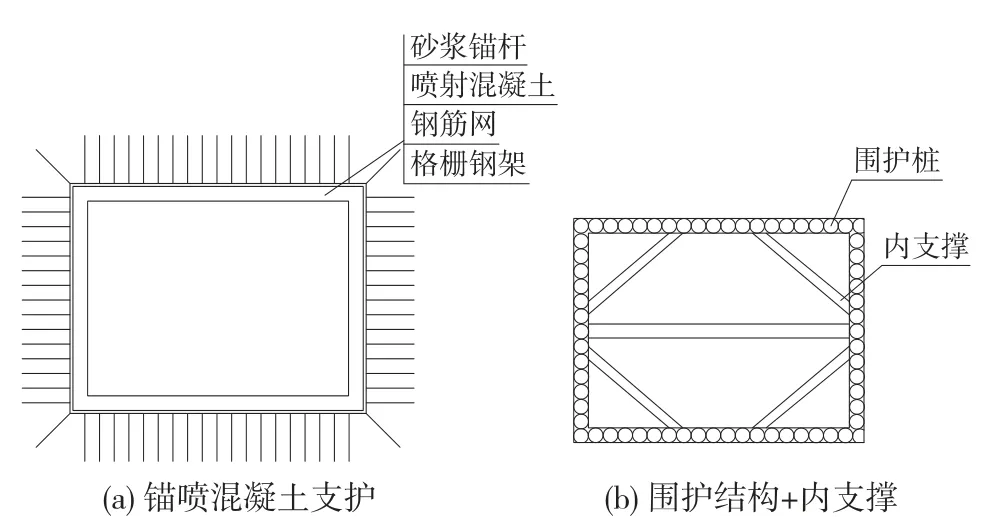

2.1 正井法

正井法是指采用机械化配套作业自上而下进行全断面开挖的施工方法。 首先开挖至一定深度,施作锁口圈;之后安设吊盘,进行辅助设施的安装;最后进行井筒掘进施工。 井筒施工采用一次凿岩爆破成井,抓岩机装岩,吊桶出砟,砟石由井口运出井外(见图3)。

图3 正井法施工示意

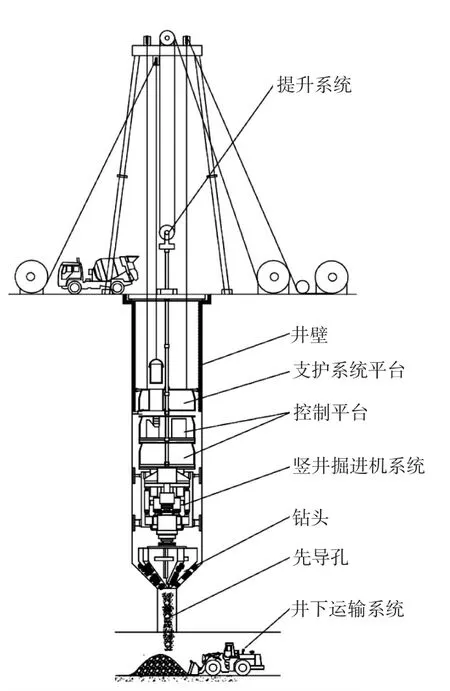

正井法技术成熟,适用性广泛,但其通常采用的传统爆破开挖方式对场地要求较高,出砟效率低,存在一定的安全隐患[29]。 针对爆破法中存在的问题,提出全断面机械化掘进方法[30-31],并在结合隧道掘进机技术的基础上研发深井掘进装备(即全断面竖井掘进机)。竖井掘进机设备包括破岩系统、排砟系统、井壁支护系统等,可实现竖井结构的机械化、集成化施工,主要适用于地质条件较好的稳定地层中竖井施工[32]。 该方法的优点在于施工速度快,节约成本,对周边环境影响较小,施工过程安全可控。 全断面竖井掘进机的推广应用,势必会推进对装配式竖井衬砌结构的研究,因此,装配式竖井结构设计参数研究是未来的发展方向。

2.2 反井法

反井法又称先导井后扩挖法,即先开挖溜砟井,然后自上而下将其扩挖成井的方法。 由于在扩挖过程中破碎的岩石和地层涌水会通过溜砟井落到竖井底部,故采用反井法施工的前提是竖井底部平洞已完成,开挖产生的砟石可从竖井底部运出(见图4)。

图4 反井法施工示意

常用的反井法主要有以下几种[33]。 ①反井钻爆法,此方法是采用钻爆法沿竖井的设计轴线自上而下开挖直径较小的导洞,之后再扩挖至设计尺寸,该方法出砟效率高,占用场地少。 ②爬罐法,该方法需要配合电动爬罐和凿岩机具利用运输车自下而上进行竖井施工,虽然爬罐法可用于深部竖井开挖,但对设备的要求较高,需要从国外引进。 ③反井钻机法,该方法是先在地表利用钻机自上而下钻孔,之后再在井下平洞更换更大尺寸的钻头,反向扩挖竖井至设计尺寸。 反井钻机法对施工场地要求不高,且能保证较高的安全性,但受竖井开挖深度和地层环境的限制。 总的来说,反井法施工具有安全性高、施工速度快及占用场地小等特点,被广泛应用于深大竖井的建设工作中。

2.3 新型改进方法

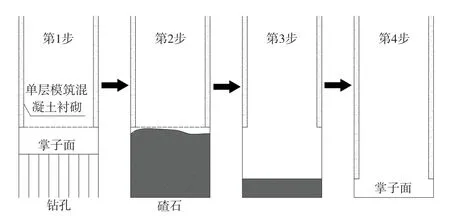

除以上提到的竖井通用施工方法外,还有在其基础上针对具体工程问题提出的新型改进建井技术。 例如,米仓山特长公路隧道竖井采用新型改进建井技术。该竖井工程开挖直径大、开挖深度大且对周边环境的环保要求极高,由于传统竖井施工方法所采用的长段单行作业法工序复杂、施工速度慢,且反井法施工不具备先决条件,为保证施工效率,减少对环境的影响,在传统正井法的基础上对竖井的施工工法进行改进,采用短段掘进+单层模筑混凝土衬砌单井的混合作业法进行施工(见图5)[34-36]。

图5 短段掘进混合作业施工示意

郭继林针对官田隧道通风竖井工程所处地层为硬质岩层且径深较小的特点,对反井施工技术中的前导孔施工技术进行改进,将水井钻机的普通钻头换成潜孔式冲击钻(见图6),增设空气压缩机为钻头提供动力[12]。 该方法的特点在于,施工过程中可快速排砟,减小钻头损耗,加快施工进度;同时在钻进过程中可对钻具施加向上的拉力,以控制钻具基本处于自然悬吊的姿态,保证钻孔的垂直度。 采用该方法进行导孔施工,显著提高了钻孔施工速度和精度,为之后的反井施工创造有利条件。

除以上改进建井技术外,煤矿领域也针对超深竖井先后开发出冻-注-凿平行作业及钻-注平行作业等新型建井技术,对未来隧道超深竖井工程的建设有一定指导意义。

冻-注-凿平行作业技术是指竖井上部松散层与风化带的冻结作业、竖井掘进作业及下部含水层地面预注浆作业平行进行的综合施工技术[20]。 相较于传统顺序竖井施工作业法,平行施工作业可通过对空间和时间上的合理利用显著提高竖井施工效率。 冻-注-凿平行作业技术的关键点在于需要高精度定向测斜与定向钻进技术的应用,使钻孔在地层中形成空间结构,注浆钻孔落点靶域在指定范围内,达到冻结、开挖、注浆作业互不影响,实现平行作业。 以淮南新集刘庄煤矿副井为例,其开挖深度为823 m,开挖直径为6.7 m,在采用冻-注-凿平行作业技术后可节约建设工期210 d。

钻-注平行作业技术与冻-注-凿平行作业技术类似[37],区别在于无需采用冻结法施工。 通过合理利用竖井开挖过程中冲积层段钻井法与基岩段注浆法同时施工的时空关系,使二者可以同时平行施工,节约工期与成本。 安徽省亳州信湖煤矿主井井深1 009.5 m,开挖直径6 m,采用钻-注平行作业技术后明显降低施工工作量,提高施工效率。

以上新型改进竖井施工技术经过工程实际的检验,在具体工程中的应用效果良好,其设计与施工配套技术可作为深大竖井建井新方法为今后建设类似竖井工程提供借鉴和参考。

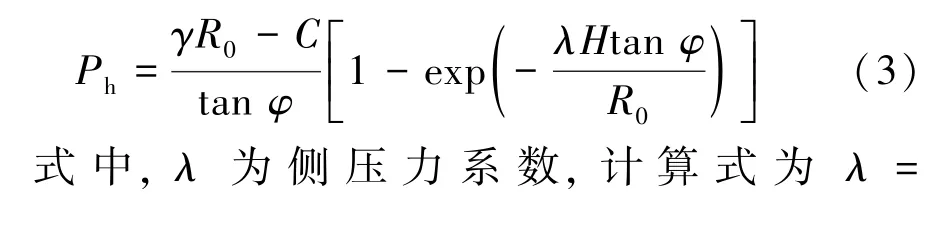

2.4 竖井施工设备

相较于隧道工程,竖井工程施工具有工序复杂、工作面狭窄、危险性较高等特点,对施工人员的专业素质及施工设备的先进性提出更高要求。 随着竖井工程的不断发展,竖井开挖深度及断面尺寸也在不断增加,机械化施工是建井技术发展的必然趋势,而竖井施工设备的技术水平对行业的发展具有十分重要的意义。

机械化钻井施工主要分为以下两类[38]。 ①地面钻井系统,具有机械化程度较高及安全性较高等特点,其缺点在于施工效率较低且主要用于冲积层施工,不适用于硬质岩层。 ②竖井掘进机系统,具有机械化程度较高、施工效率较高、作业环境及安全性较高且适用范围较广的特点,但国内关于竖井掘进机系统的研究起步较晚,目前还未得到广泛应用。

地面钻井系统是我国目前应用较多的施工技术,在众多超深竖井工程的研究实践中,总结和完善短段掘砌综合凿井工艺,在此基础上研发成熟的凿井装备(见图7)[19]。 针对地面钻井系统施工效率低的缺点,我国学者及专家通过理论分析、工艺研究和现场试验等方法,对竖井钻机、钻头及破岩滚刀进行优化改进(见图8)[19],所研制出的分台阶“T”形钻头、“L” 形密封高耐压破岩滚刀、新型破岩滚刀等新型设备显著提高了钻井施工效率。 针对地面钻井技术目前不适用于硬质岩层施工的缺点,如何提高地面钻井施工技术的适用性将是未来研究的重点内容。

图8 改进竖井施工设备[19]

竖井掘进机的研究最早起源于20 世纪60 年代的美国[39],随着竖井工程的建设需要,世界其他国家也开始进行竖井掘进机的研制。 美国罗宾斯公司研制采用机械排砟方式的241SB-184、20-24FT 型等竖井全断面掘进机;前苏联研制采用混合排砟方式的CK-1Y 竖井掘进机组;近年来,德国海瑞克公司为满足不同地层条件下竖井施工需要,研制了全断面掘进机(SBC)、截削式竖井掘进机(SBR)、撑靴式竖井掘进机(SBM)及下沉式竖井掘进机(VSM)等竖井掘进机等。

下沉式竖井掘进机(VSM)是目前用于各类竖井施工的全新技术,该系统主要包括动力卷扬系统、回收卷扬系统、泥水分离系统、液压动力系统、沉降系统、控制系统、掘进机主机等。 相较于现有设备,下沉式竖井掘进机具有安全高效、占地面积小、适用地层范围广等优点,在欧洲、美国及新加坡多个国家和地区的竖井建设中得到广泛应用[40]。

竖井掘进机系统相关研究在我国起步较晚,但由于其施工机械化自动化程度较高、对井下作业人员数量需求较低、施工效率高及适用范围广的特点,无疑会成为未来竖井施工的发展趋势。 近年来,我国也开始重点开展竖井掘进机的研制工作,并于“十二五”期间成功研制出我国首台矿山竖井掘进机MSJ5.8/1.6D,见图9[38],但目前尚未应用于具体工程中。 之后中铁装备、铁建重工、中国煤科等企业相继开展新型竖井掘进机的研制工作,其中,中国煤科北京中煤自主研发的国内首台竖井掘进机“金沙江1 号”于2020 年在云南以礼河四级电站复建工程现场始发。 在此基础上,对于竖井掘进机系统,未来将进一步针对现场试验及工程应用进行深入研究。

图9 MSJ5.8/1.6D 竖井掘进机

以上机械化施工设备的研制及优化改进,将对地下工程建设领域的发展有着重要意义,具有广阔应用前景。

3 结论与建议

对超深竖井的设计理论和施工技术研究现状进行调研,系统总结我国在隧道超深竖井设计与施工技术方面研究成果及所存在的不足,得出以下结论。

(1)随着竖井开挖深度不断增加,早期适用于浅埋竖井的矩形断面形式由于会在拐角处产生高应力集中而被淘汰,取而代之所采用的圆形及椭圆形断面,由于其良好的结构受力被选为目前主流设计形式。 目前,超深竖井的断面尺寸多在10 m 以下,对于大断面超深竖井,尚需综合考虑结构受力及空间利用问题,其结构形式仍有待研究。

(2)目前国内外进行竖井结构设计所采用的井壁土压力计算理论均有一定局限性,或不适用于硬质岩层,或不适用于深埋竖井,且公式推导中多未考虑井壁与土体间的摩擦作用。 故如何针对以上问题提出一种适用性广泛的竖井压力计算理论是进行超深竖井结构设计的当务之急。

(3)全断面机械化施工方法的推广应用对竖井支护结构提出了新的要求,即采用预制管片的方法进行装配式竖井结构设计。 然而,竖井采用的拼装式衬砌与常规盾构隧道管片有所不同,故有必要开展装配式竖井衬砌结构设计参数研究。

(4)竖井施工方法按出砟方式可分为正井法和反井法。 在选择超深竖井施工方法时,需综合考虑场地环境、地质条件、开挖深度等因素。 在针对某些具体复杂工程时,还要根据工程实际和项目要求对以上两种施工方法进行改进,以保证施工进度和质量。

(5)机械化钻井施工是未来竖井施工发展的趋势,目前两种机械化钻井施工技术均存在一定局限性。地面钻井系统如何针对硬质岩层进行施工,扩大其工艺适用范围;竖井掘进机系统在已研制样机的基础上如何进一步针对现场试验及工程应用进行优化,将是未来重点研究内容。