双向曲线网架施工卸载及安全控制施工技术

张建基

(广东省六建集团有限公司 广东 佛山 528000)

0 前言

随着社会的进步和建筑业的成长,为满足中国人民对美好生活的向往,现代建筑更注重艺术和美观。相对应钢筋混凝土结构形式,采用钢结构可塑性更强,能实现富有艺术性的立体空间形态和独特造型。钢结构以其受力体系简单、自重轻、跨度大以及整体稳定性好的特点,被广泛应用于现代建筑中。钢结构的施工是建设成功与否的关键,但复杂造型建筑给施工带来诸多不便,譬如:钢结构尺寸随立体空间形态的变化、不规整造型,大大增加制作和拼装施工难度;造型钢结构临时支撑架搭设困难、造型钢结构施工卸载时机、方式不明确等难点。

钢结构工程施工过程中,在整体结构没有形成稳定结构前使用临时支撑将钢构件支撑固定,直至完成安装、接口焊接,钢结构形成整体受力后,才将临时支撑拆除。钢结构卸载的准确定义为:通过控制临时支撑结构顶部千斤顶的下沉,使钢结构主体逐渐脱离临时支撑,最终进入设计受力状态的一个过程。简言之,卸载就是使结构由被外力(临时结构提供)支撑的状态变为依靠自身承力的状态。实质上对临时支撑结构是卸载,而对钢主体结构是一个加载的过程。

钢结构的卸载要从结构体系受力,卸载挠度的预判等考虑,其对结构的安全性,建筑效果的实现有着非常重要的意义。立体空间钢结构因为钢结构尺寸随造型的变化体型不一、对支撑架产生荷载各异,在安装过程中对结构内力及变形等进行实时监测、核对十分必要,应采取信息化动态管理保证立体空间形态的钢结构构件在卸载过程中处于合理的受力状态,确保结构在卸载过程和使用状态的安全。查阅国内外研究钢结构随着卸载过程不断进行,钢架结构的构件内力的不断变化,甚至是从压(拉)杆变成拉(压)杆,这种状况在工程之中是非常不利的现象。合理的受力状态应满足钢结构材料承受能力及整体变形要求,否则可能出现卸载过程中钢结构某些单件构件处于不安全状态,或是最终得到的空间结构形状不符合设计形态。施工过程钢结构的受力状况直接影响到成型钢结构的初始内力、变形,直接影响到钢结构使用阶段的性能,甚至使用寿命[1]。大型复杂空间钢结构,如依托项目的空间双向曲线网架悬挑结构的雨棚,由于整体面积、重量巨大,不可能采用整体吊装施工。通常采用临时支撑、空中拼接的方法施工,在拼装施工后对胎架临时支撑的卸载成为施工中关键环节。安全卸载是钢结构施工过程中的关键工序。空间双向曲线网架施工卸载及安全控制施工技术运用有限元分析软件,对复杂钢结构卸载进行了仿真模拟,对比多种常见钢结构卸载方式的做法,并通过采用合理、有效的测量、监测手段,对复杂空间钢结构体系卸载全过程进行受力实体应力、应变监测,分析钢结构卸载过程中应变值变化特点,形成复杂空间钢结构安全施工新技术。经实际应用证明新技术可行,并且总结多个项目的数据发现跨度越大、单体结构越重,其应用的软件分析、监测等施工新技术增加费用占钢结构总造价比例越低,成果更有利于节约工期和保证施工质量。综合分析采用新技术后经济合理,技术可靠,为类似复杂空间钢结构施工提供了相应的理论支持和成功范例[2]。

1 项目概况

佛山某酒店位于佛山市高明区西江新城,是佛山市高明区的地标建筑。项目设计造型呈跃出水面的鲤鱼的形象,鲤鱼头向上,裙楼西侧的酒店正门雨棚及大堂顶盖采用钢结构作鱼尾造形,营造成“鱼跃龙门”的地标建筑。

工程由中部28 层的塔楼和南北两侧5 层裙楼组成,平面“八”字型,塔楼建筑总高度158 m,屋面顶板高度114.3 m,其上43.7 m 高由钢结构组成头向上的鲤鱼造型。总用地29 736 m2,总建筑面积71 321 m2,地上建筑面积57 671 m2,场地内地势平整,工程用钢量大,钢结构总重约1 123.8 t。逼真的鲤鱼造型使得塔楼三个立面表现为不规则的曲面,建筑外形非常复杂;垂直东立面在标高141.7 m 开设高为16.3 m,宽约为5.6 m 的洞口,形成塔楼顶部的峡口,加剧建筑外形的不规则性。工程建筑物造型新颖,结构复杂,属于典型的复杂造型建筑,如图1所示。

图1 佛山某酒店造型Fig.1 Modelling of a Hotel in Foshan

本项目的特殊造型,主要通过钢结构进行体现,其中裙楼飘板钢结构合计92.77 t,裙楼顶部天窗钢结构合计约88.02 t,西立面正门雨棚及大堂顶盖隐框幕墙钢结构(“鱼尾”部位钢结构)约375 t,塔楼西立面玻璃位置幕墙钢结构(“鱼背”部位钢结构)182.2 t,塔楼顶部钢结构(“鱼头”部位钢结构)354.6 t。除塔楼顶部的钢结构采用螺栓连接,其他钢构件间的连接采用对接焊接。

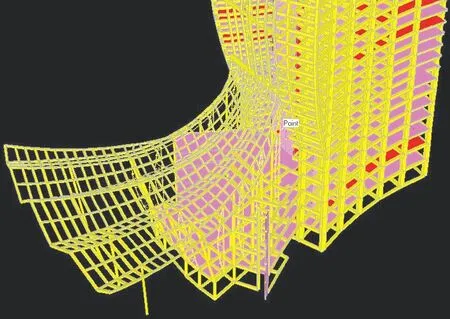

由于跃出水面鲤鱼形象的造型需要,不同部位的面板尺寸都不一样,为更好地体现出造型需要,设计过程中要准确建立钢结构模型,通过模型合理规划每块异形面板尺寸,同时与之对应的异形龙骨的下料加工、现场测量放线、安装等,都必须准确到位。本项目的异形面板约占面板总量的30%,面板的设计、安装均需准确到位,才能更好的体现出本工程的造型需要。“鱼尾”部位钢结构为空间双向曲线网架(3-1轴以西交3-A 轴~3-L 轴),面积1 120 m2,9 条主龙骨采用600 mm×200 mm×10 mm 镀锌工字钢,长约20 m,次龙骨采用240 mm×180 mm×10 mm、180 mm×120 mm×8 mm 等规格的镀锌方钢管。共安装168 块223WP 双玻璃光伏组件和224 块190WP 双玻璃光伏组件,双玻璃光伏组件透光率约为30%,整个光伏系统总功率为80.024 kW,如图2所示。

图2 “鱼尾”部位钢结构Fig.2 “Fish Tail”Part of the Steel Structure

空间双向曲线网架悬挑雨棚安装卸载是本工程重点、难点,必须对雨棚双向曲线网架的卸载过程及安全控制进行研究,保证大跨度、复杂造型钢结构施工质量、工期和施工安全。

2 施工工艺流程

施工部署➝施工模拟卸载➝编制专项施工方案➝卸载设备➝选择、布置➝分阶段卸载➝卸载实时监测➝卸载工作总结

3 施工部署

钢结构卸载原则遵循“变形协调、卸载均衡”[3]。首先应用ANSYS 有限元分析软件模拟钢结构卸载过程,分析各支撑架的支撑反力与卸载后的沉降。结合现场条件制定合理的卸载方式、确定卸载分区及每个卸载行程。依据卸载点最大顶升力及卸载量,选择施工设备的规格及布置点。确定卸载过程中每根杆件应力和应变,并与施工现场实测数据对比分析。最后实施分段卸载、分段总结、持续改进。

4 施工模拟卸载

“鱼尾”钢结构由首层3-1轴上的4根钢立柱(直径750 mm×20 mm 镀锌方钢管)、首层及4 层上的钢立柱(400 mm×300 mm×12 mm×16 mm 镀锌工字钢、400 mm×200 mm×12 mm×16 mm镀锌工字钢、400 mm×300 mm×20 mm镀锌方钢管)、9条主龙骨采用600 mm×200 mm×10 mm 镀锌工字钢,长约20 m,次龙骨采用240 mm×180 mm×10 mm、180 mm×120 mm×8 mm等规格的镀锌方钢管等构件组成,各种钢构件通过焊接连接,形成连体的空间桁架,形成了稳定的空间结构。

临时支撑模拟卸载在有限元分析软件ANSYS 实现对卸载过程仿真模拟,传统做法有支座位移法、等效杆端位移法、千斤顶单元法3种模拟方式,可以根据各项目特点进行选择[4]。

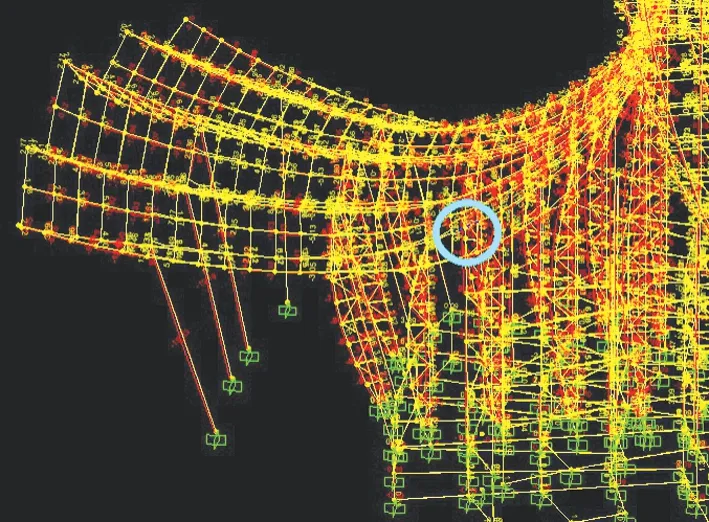

依据本程现场实际,创建鱼尾卸载结构ANSYS计算模型,如图3所示,仿真模拟计算分析考虑悬挑结构预起拱工况,利用模型对卸载过程仿真模拟,得到体型、重量不一鱼尾钢结构对支撑架各支撑点产生荷载的数据,以及卸载过程中支撑架各支撑点的受力变化规律,如图4所示。

图3 鱼尾卸载结构ANSYS计算模型Fig.3 ANSYS Calculation Model of Fishtail Unloading Structure

图4 鱼尾最大拉应力Fig.4 Maximum Tensile Stress of Fish Tail

5 编制专项施工方案

考虑施工过程中结构体系的变化,根据ANSYS的分析结果及工程实际情况编制专项施工方案,包括卸载方案及监测方案。

卸载方案选择卸载方式及确定每个支撑点卸载行程。卸载方式中常用的一般有同步卸载和多级循环卸载两种,鱼尾钢结构为空间双向曲线网架,悬挑达16 m,经卸载过程仿真模拟数据分析,采用多级循环卸载,其面积1 120 m2内的主龙骨、次龙骨应力变化较均匀、合理。依据规范《空间网格结构技术规程:JGJ 7—2010》[5]规定:“在拆除支架过程中防止个别支撑点集中受力,宜根据各支撑点的结构自重挠度值,采用分区分阶段按比例下降或每部不大于10 mm 的等部下降法拆除支撑点”确定每个支撑点卸载行程。

卸载方案依据ANSYS 的分析结果及规范要求明确卸载过程主龙骨、次龙骨应力允许范围,确定每个支撑点卸载行程经卸载过程仿真模拟数据分析,水平位移在钢结构允许范围内,不能影响卸载设备在竖直状态下安全工作。鱼尾空间双向曲线网架悬挑钢结构雨棚支撑架上各支撑点沿9条镀锌工字钢主龙骨布置,经卸载过程仿真模拟数据分析,采用多级循环卸载,分区分阶段按比例下降卸载。具体把钢结构主体结构分为3 段,分别进行卸载。可以达到流水施工的目的。每个区域进行每步按照约定的20 mm∕次的卸载量进行分区卸载[6]。

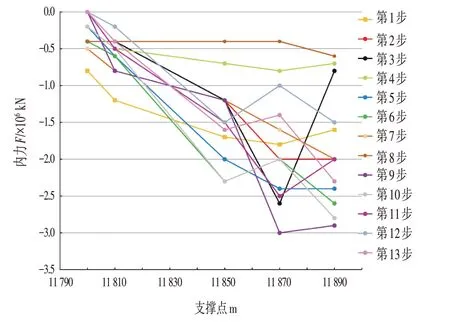

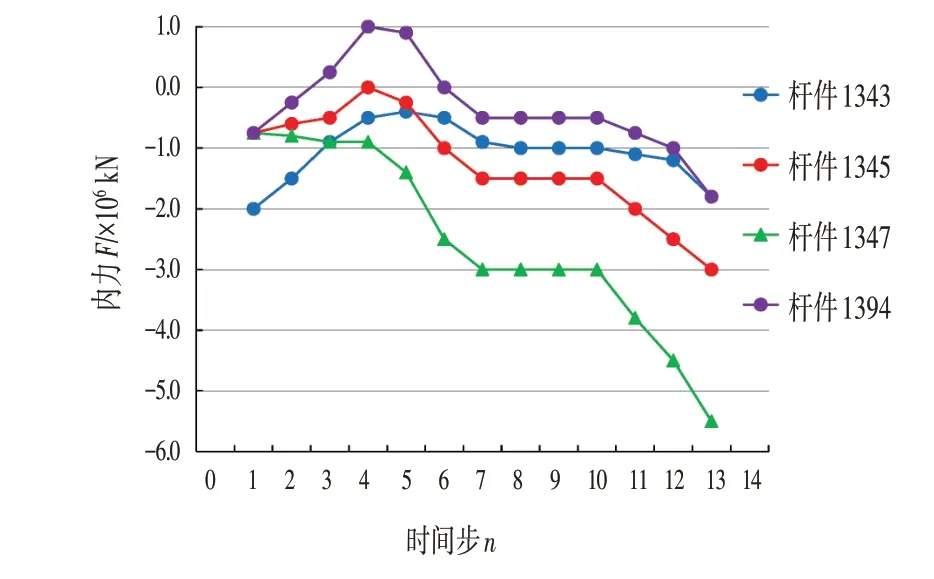

在分区卸载下临时支撑点卸载步内作用反力分布和临时支撑点卸载步内作用反力变化如图5、图6所示。经统计其反力分布(见图5)较为混乱,分析原因为不对称卸载使得越后面卸载的临时千斤顶点的反力分布越分散。反力变化(见图6)可以清晰地看出分区卸载的特点,本区域卸载时该区域的临时支撑反力为直线下降而别区域的临时支撑反力为直线上升,等到再卸载到本临时支撑所在区域时,再把该临时支撑所承担的反力分配到其他未卸载完成的临时千斤顶上。分区域卸载个别临时千斤顶的反力过大,最大值达到3 200 kN。虽然重分布可以把部分卸载重量分配到主体各杆件上,但是支撑的参与使得主体构件并未吸收全部的卸载重量。分区域卸载虽然方便但是会使得内力较大。

图5 临时支撑点卸载步内作用反力分布Fig.5 Distribution of Reaction Force in Unloading Step of Temporary Support Point

图6 临时支撑点卸载步内作用反力变化Fig.6 Change of Reaction Force in Unloading Step of Temporary Support Point

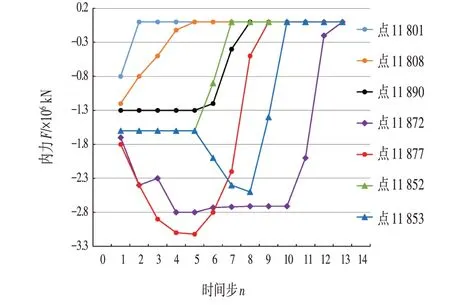

钢主体构件内力的变化如图7 所示,在分区卸载下由于取的4 根杆件都处于同一榻环形桁架上,当卸载该品桁架时,所有的构件都出现了轴力下降的现象,而且从原来的受压杆件变为了受拉构件。所以采用分区卸载时要较为慎重,容易出现内力急剧变化的情况,如果超出结构允许范围,必须调整分区重新复核。

图7 钢主体结构卸载步内力变化Fig.7 Internal Force Change of Steel Main Structure during Unloading

最后卸载变形分析X方向最大变形DX为10.66 mm,Y方向最大变形DY为-8.03 mm,Z方向最大变形DZ为-70.98 mm,X、Y方向的位移不大,主要是Z向的位移,满足安全施工。

6 卸载设备选择、布置

⑴支撑力计算:将钢结构所有卸载点最大顶升力进行汇总统计、分析。各卸载点最大顶升力计算考虑钢结构自重(恒荷载)、构件活荷载(0.1 kN∕m2)、构件合龙温差(取±50 ℃),综合考虑卸载顺序和相关规范[7-9]允许超临界顶升值(1~3 mm)等各因素的共同作用,得到各工况的数据并取其最不利包络值,最终确定各顶升点最大顶升力。

卸载量计算:将所有卸载点下挠值进行统计[10]。

⑵设备选择:按照各阶段整体分级同步卸载的原则,根据各卸载点最大顶升力、卸载量并结合工程现场实际情况选择卸载设备,包括千斤顶的数量、规格及布置位置,卸载采用多个液压式千斤顶的宜采用同步控制系统,由主控台、分控台、液压泵站等组成[1]。

依托项目卸载的悬挑雨棚跨度大且形状复杂的,其不同区域顶升力不同千斤顶的顶升力要求也不一样。设备选择根据不同区域设置相应的千斤顶。考虑到在每一个分片小单元内,顶升能力的需求相差不大,为施工方便,每一个分片小单元内千斤顶的规格尽可能统一。

7 分阶段卸载

7.1 施工流程

卸载前监测数据➝第一阶段卸载➝监测小结➝第二(……)阶段卸载➝监测小结➝卸载后持续监测1周➝卸载工作小结

7.2 施工准备

卸载前检查钢结构(节点、支座及焊缝),所有的焊缝全部焊接完成,且按照相关规范[7-9]及设计要求完成检查,对不合格的焊缝务必进行整改,钢构件应全部合格;对支撑架进行标高引测,并在千斤顶上刻好相应的控制刻度线,方便卸载控制速度。检查千斤顶和对讲机,防止千斤顶与钢结构顶死,同时进行卸载模拟预演。

7.3 鱼尾空间双向曲线网架悬挑钢结构雨棚采用逐级分步卸载,通过控制每个液压千斤顶行程,逐级分步下降千斤顶,使悬挑钢结构最终脱离支撑架。按10 mm∕次的卸载量,90个千斤顶同时进行卸载。

完成准备工作,钢构件验收通过后,开始卸荷。卸载过程由统一号令,整体启动。由钢结构总负责人发出卸载口令。依据方案确定的下降释放量,释放千斤顶,注意“下沉量”是以千斤顶的绝对缩短量控制,不是钢结构的下沉量。保证千斤顶卸载同步一致是关键,新技术将各分级卸载步骤进一步进行分解,划分为多个调节千斤顶活塞动作——具体做法是将各卸载点的卸载量按照每分钟千斤顶活塞下沉量(一般是2 mm)进行平均划分,根据现场条件,卸载点的卸载量越大,动作次数越多。每两个常规动作后,各临时支撑上的施工人员应查看千斤顶下沉量数据。统计分析各卸载点下沉量,如果发现同步误差超过1 mm偏差时,必须进行第一个调校卸载动作——具体做法是调整同级卸载高度偏高的千斤顶活塞,至高度偏低千斤顶活塞持平或误差达到1 mm 以内时,即完成第一次分级卸荷,并持续跟踪监测、统计分析各临时支撑的支撑情况,以及各千斤顶的工作状态。第二次分级卸荷,并跟踪监测、统计分析,重复上述步骤,直至整个卸载工作同步累计误差控制在3 mm 以内,完成钢结构卸载工作[11]。

7.4 新技术采用信息化动态管理,复杂空间钢结构每次分阶段卸载前监测数据并记录。首先进行第一阶段卸载,卸载实时监测、记录,根据监测数据进行小结,分析下沉量等结果,评定本次卸载完成质量,找出卸载问题(如下沉量偏差大),分析总体变化规律,提出改进措施,调整下一階段卸载方法。之后进行第二阶段卸载、实时监测,第二阶段监测分析小结……直至分阶段完成卸载。卸载后持续监测一星期,监测符合设计、规范,变化趋于稳定后完成监测工作,最后进行卸载工作总结,对结构进行评价[5]。

7.5 消除水平位移对卸载设备影响是钢结构卸载的重要工艺,如上文提及“卸载变形分析X方向最大变形DX为10.66 mm,Y方向最大变形DY为-8.03 mm”,其水平位移有可能破坏千斤顶,引致钢结构变形,甚至发生安全事故。新技术采取以下措施:应用ANSYS有限元分析软件分析其卸载过程,模拟找到卸载过程中受水平力大的节点。现场针对相应节点,采取在液压千斤顶顶部球铰支座上设置两块聚四氟乙烯的做法,两块聚四氟乙烯之间的摩擦系数较小,可明显减弱千斤顶顶部水平力,从而减少水平位移对卸载设备影响、破坏[1]。

7.6 卸载施工关键技术

卸载过程中分阶段卸载,开始卸载量少,慢慢增加,逐步将力转换至结构上,保证结构安全。具体卸载方式(把钢结构主体结构分为3段),如图8、图9所示。

图8 卸载平面分段Fig.8 Block of Unloading Plane (m)

逐一解除第一段承重脚手架上各段主梁上的千斤顶,使主梁受力从承重脚手架上逐渐过渡到钢立柱及10 层钢横梁上。卸载释放到位标准情况是各节点底部出现间隙,千斤顶仍可下降,且节点钢构件顶面标高不再变化。结合ANSYS 的分析结果找出应力较大的焊缝部位,在卸载过程中,每个分级卸载步骤完成后对应力较大的焊缝受力部位进行检查,若发现异常,应停止卸载工作,重新焊接、验收,调整分区或下沉量,重新仿真模拟卸载工况,满足设计相关规范[7-8]要求后继续卸载。

第一段卸荷完成后,过一段时间测量此部位钢梁的挠度,若高于此部位挠度限值,则组织设计人员、工程人员分析出现此情况的原因,找出原因并提出解决方案,若低于挠度限制,则开始下一段钢结构卸荷。第二段卸荷与第一段卸荷方法相同,逐一解除第二段承重脚手架上主梁上的液压千斤顶,如挠度满足要求,开始第三段卸荷。第三段卸荷与前两端卸荷方法一样。卸载完成后,按卸载时结构实际自重作用下各点的计算挠度作为验收依据,通过测量远端与近端之间挠度差值,判断卸载工作验收是否合格。在卸载完成后还应对结构进行详细的测量复核。及时做结构卸载工作过程技术资料记录,并积极提供给后续监测单位,确保监测工作持续有效开展。三段卸荷完成后,还要每天定时测量整个“鱼尾”钢结构的挠度,出现问题,及时解决,直至一星期监测结果持续稳定,“鱼尾”钢结构完成。

8 卸载实时监测

针对空间双向曲线网架钢结构卸载实时监测及支撑架卸载实时监测,如图10 所示。监测内容包括9条镀锌工字钢主龙骨结构变形监测及应变监测。采用在结构卸载点位钢结构上粘贴反射片,通过全站仪监测结构位移变化的方法监测。

图10 鱼尾卸载过程监测Fig.10 Monitoring of Fish Tail Unloading Process

变形监测重点是沉降数据,采用全站仪测量主龙骨卸载前后90个测点的三维坐标,计算坐标差值得到主龙骨变形和位移情况。

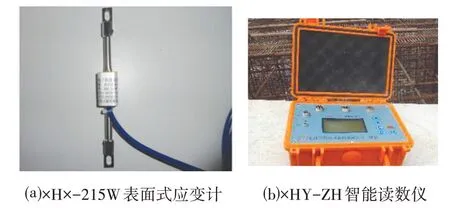

结构关键部位应变监测首先应分析结构关键部位,不同结构其自身的受力特点及对称性不同,应用ANSYS有限元分析软件分析其卸载过程,确定卸载过程中关键杆件,采用表面式应变计监测应力应变,并进行焊缝监测。为了节省资源,可考虑结构对称性,选择有代表性构件设置监测点。

应变监测选用表面式应变计及配套智能读数仪,如图11所示,焊缝监测使用放大镜对受力较大构件进行监测,主要节点采用磁粉检测。

图11 应变计及读数仪Fig.11 Strain Gauge and Readout

9 总结

对比仿真模拟卸载及卸载实测数据。使用AN⁃SYS 有限元分析软件输入卸载实测数据,反演、分析钢结构卸载过程,寻找卸载过程中关键构件应力和变形的变化范围,找出偏差情况。由于在安装及卸载过程中出现的误差及模型本身精确程度有限,实际过程中各个临时支撑点的变形及应力应变要普遍大于仿真模拟计算结果。根据结构设计,在规范要求范围内给予模拟计算结果一定的增量作为安全系数,再与实测数据对比。

仿真模拟分析与实测数据吻合相对较好,证明钢悬挑雨棚卸载过程与应用ANSYS 有限元分析软件分析采用的计算模型和方法正确。实测数据在结构设计及规范要求范围内证明钢悬挑雨棚结构安全[4]。

“双向曲线网架施工卸载及安全控制施工技术”通过对不同的卸载方式进行数值仿真模拟,分析其各自特点,制定了空间双向曲线网架卸载安全技术。并在工程空间双向曲线网架卸载时,进行了实测以验证仿真模拟效果。最终结合实测数据,制定了复杂空间钢结构安全施工技术。能够解决卸载施工过程中存在的卸载过程不可控,网架内力不明确,盲目施工导致安全事故的情况,同时通过该技术能够在保障施工安全的情况下,提高复杂造型网架卸载施工的质量。

综上所述,双向曲线网架施工卸载及安全控制技术,是解决双向曲线网架施工卸载的新技术、新方向,工程实例应用证明:能够有效指导提高空间复杂造型钢网架卸载施工,提高施工质量;能够有效提高复杂造型钢网架卸载施工安全性,降低安全事故发生的概率;能够提高卸载施工可控性,利于工程信息化动态管理。

本技术成果适用于本课题着重于研究复杂造型曲线钢结构网架的卸载施工,利用计算机软件对复杂造型网架的卸载进行仿真模拟,选择合理的卸载方式,采用逐步、分级的卸载方法保证了钢结构卸载过程中结构受力变化的缓慢过渡。结合现场施工相关安全控制措施,达到提高卸载施工质量,保障卸载施工安全的目的。具有有很强的实用性和创新性,行业内推广应用前景广阔。