原料气液化压力对并联式氮膨胀制冷天然气液化工艺影响的模拟分析和优化

蒋洪,黄靖珊,王金波,宋晓娟

(1-西南石油大学石油与天然气工程学院,四川成都 610500;2-中油(新疆)石油工程有限公司,新疆克拉玛依 834000)

0 引言

天然气是一种污染小且单位质量热值高的清洁能源,在全球能源需求中扮演了重要的角色,预计到2030年,天然气将提供全球约30%的一次能源供应[1-2]。中国非常规天然气资源十分丰富,可采资源量远远大于常规天然气资源量[3],但是由于天然气资源分布比较分散而无法集中开采,在此情况下,根据液化天然气具有使天然气体积缩小600倍的特性[4-5],小型液化装置被广泛应用。氮气膨胀制冷工艺由于安全性高、流程结构简单,十分适合应用于小型天然气液化装置[6-8]。在LNG生产中,液化能耗占总能耗的41%[9]。贺天彪等[10]通过增加预冷循环降低能耗,提出了丙烷预冷与R410A预冷的两种氮气膨胀流程,研究结果表明,与氮气膨胀工艺相比能耗分别降低20.02%与22.7%。袁宗明等[11]提出了带二氧化碳预冷的氮气膨胀制冷工艺,该流程操作安全性高、设备少,但是能耗较高,液化率较低仅为77%。贺天彪等[12]提出了并联式氮膨胀液化流程,该流程优点在于降低了换热器冷热组合曲线温差,㶲损失减少,能耗降低,其单位能耗为0.515 3 (kW·h)/(N·m3)。丁 贺 等[13]对 丙 烷 预 冷N2-CH4膨胀工艺进行优化采用新方法,优化结果与单级氮膨胀以及二氧化碳预冷的N2-CH4膨胀相比能耗分别降低36.06%与22.17%,与使用遗传算法优化结果相比能耗增加5.35%。

上述文献的共同缺点是并未考虑原料气液化压力对换热器夹点的影响,因此导致换热器温差较大。本文采用丙烷预冷的并联式氮气膨胀工艺,并考虑原料气液化压力对换热器夹点的影响,然后通过遗传算法进行优化。

1 流程描述

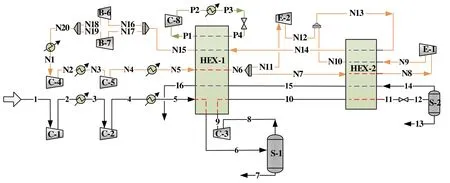

该流程用Aspen HYSYS软件进行模拟,其中状态方程选择Peng-Robinson,流程如图1所示。

图1 丙烷预冷并联式氮膨胀制冷天然气液化改进流程

工艺流程分为:1)天然气液化;2)并联式氮气膨胀制冷与丙烷预冷循环。天然气增压到4 456 kPa,再经过水冷器与换热器(HEX-1),冷却至-40.5 ℃,此时大部分重烃成为液相。然后液烃被分离通过原料气分离器(S-1)。气相从原料气分离器(S-1)被压缩机(C-3)增压至5 400 kPa同时温度升高至-26.31 ℃,再被换热器HEX-1和HEX-2冷却至-151 ℃。随后经过节流阀降压至LNG储罐压力。经过两相分离器(S-2)分离后,为回收冷量,气相经过换热器HEX-1与HEX-2升温至30 ℃。

在并联式氮气膨胀制冷工艺中,氮气经过压缩机增压后进入水冷器被冷却至40 ℃。高压氮气经过换热器HEX-1降温后被分流器分成N11与N7两股物流,物流N7进入换热器HEX-2进一步降低温度,然后经过膨胀机E-1后为HEX-2提供冷量。物流N11经过膨胀机N12后与物流N10混合后在换热器HEX-2降温后为HEX-1提供冷量。丙烷预冷循环中,丙烷经过压缩机增压后经过水冷器冷却至40 ℃,然后经过节流阀降低温度为换热器HEX-1提供冷能。

改进流程中考虑了原料气在换热器HEX-2相变对平均对数温差的影响,通过控制原料气在换热器HEX-2的压力来改变换热器HEX-2的平均对数温差。在液化工艺中氮气循环能耗为主要部分,通过增加丙烷预冷降低氮气摩尔流量,从而降低能耗。

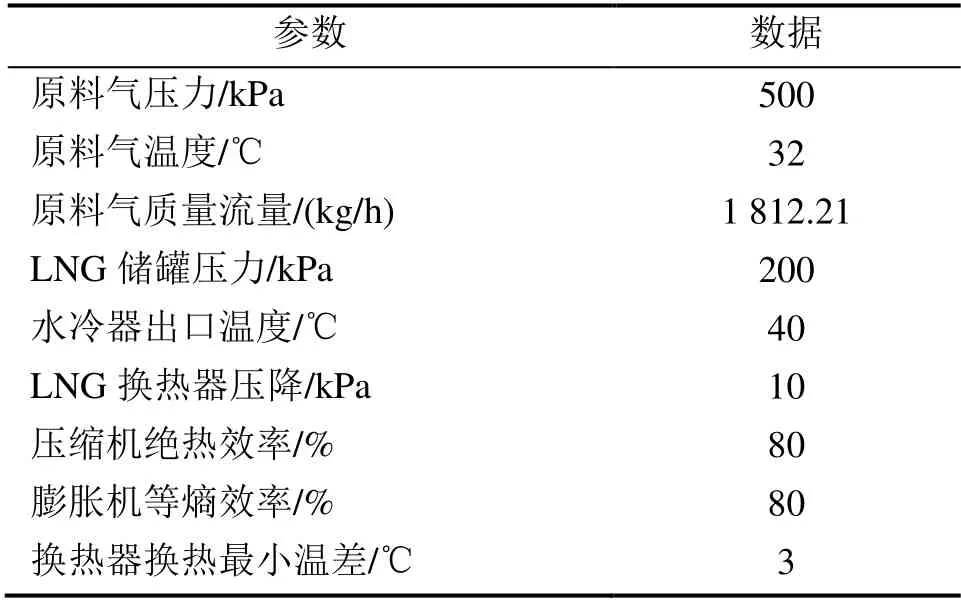

为了方便与其他文献对比,原料气气质条件、摩尔组成参照文献[10],参数如表1和表2所示。

表1 原料气气质及相关规定

表2 原料气摩尔组成

2 流程优化

2.1 遗传算法

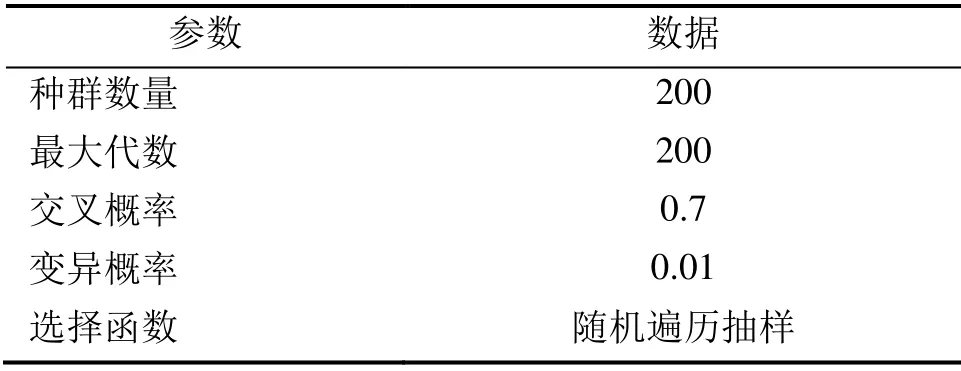

1975年,Holland描述了如何将自然进化原理应用于优化问题,并建立了第一个遗传算法,遗传算法的基础是遗传和进化原理[14]。遗传算法已经成为解决优化问题的有力工具。遗传算法在天然气液化工艺中被广泛使用,并获得良好的优化效果[15-18]。遗传算法从初始函数随机生成的种群开始,然后通过变异,选择和交叉等方法在全局解中搜索优化目标函数[19]。ActiveX技术被用于将Aspen HYSYS与Matlab连接,然后通过编码使Matlab读取HYSYS中的参数并对HYSYS中的参数赋值,以此为基础即可在Matlab中使用遗传算法对HYSYS中工艺流程参数进行优化。遗传算法参数如表3所示。

表3 遗传算法参数

2.2 目标函数

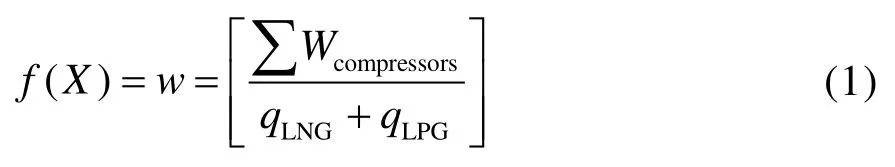

以单位能耗作为遗传算法的优化目标,单位能耗w((kW·h)/(N·m3))定义为流程的总能耗与产品标准体积流量的比值[10]:

式中,X为决策变量。

2.3 约束条件及惩罚函数

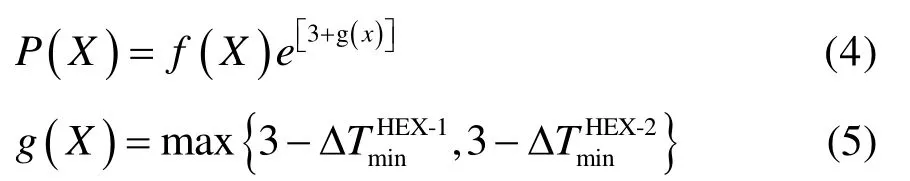

流程中参数的变化可能会导致换热器HEX-1与换热器HEX-2的最小换热温差小于3 ℃,这种情况并不符合实际生产,因此需要引入惩罚函数,换热器HEX-1与换热器HEX-2夹点温差大于3 ℃。

压缩机B-6与压缩机B-7出口压力相同。物流N12与N10的温度相同。

优化过程中惩罚函数将代替目标函数当约束条件不满足时,表达式为:

2.4 决策变量

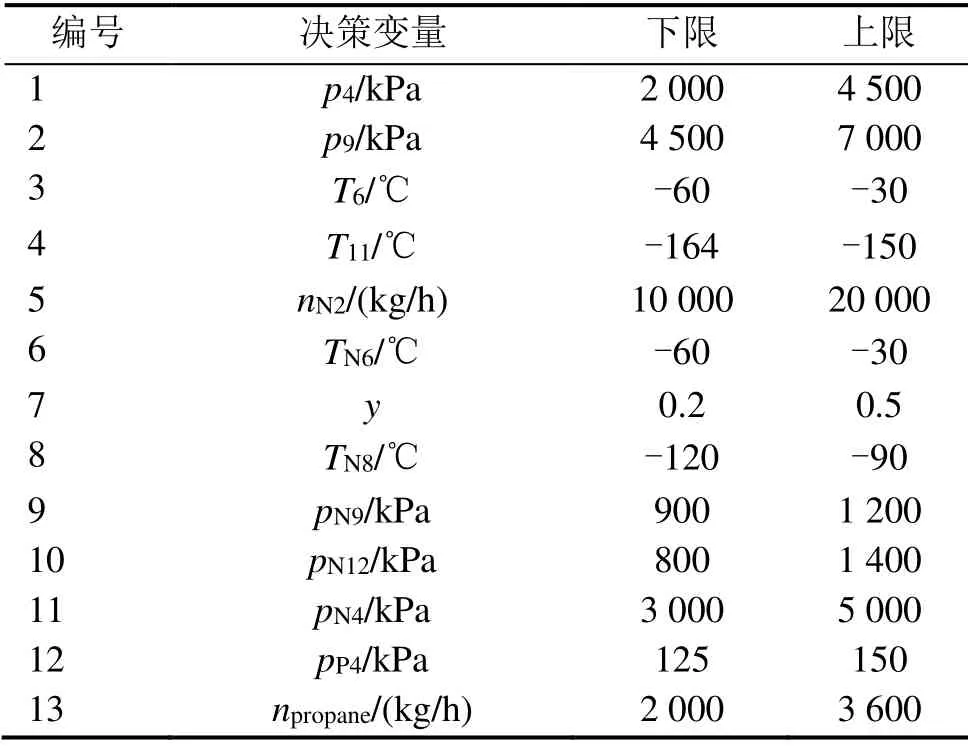

表4所示为对能耗、液化率有重大影响的参数。

表4 决策变量

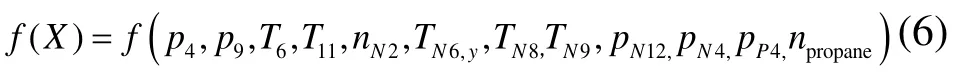

式(1)也可以表示为:

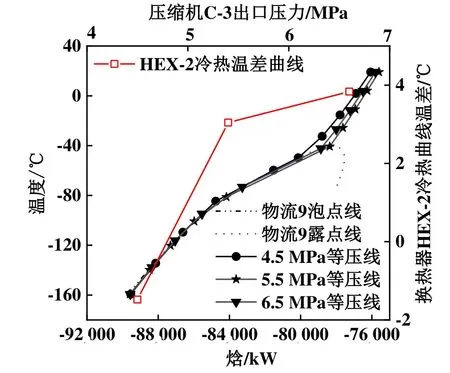

压缩机C-3增压压力规律如图3所示,由图3可知,在大约-80~-40 ℃发生相变,而随着压力升高,物流9摩尔相变焓降低,换热器HEX-2冷热曲线温差变大。因此在氮气制冷循环中氮气摩尔流量可以被减少,从而降低制冷循环能耗。

图3 压缩机C-3增压压力影响

3 优化结果及分析

3.1 主要参数分析

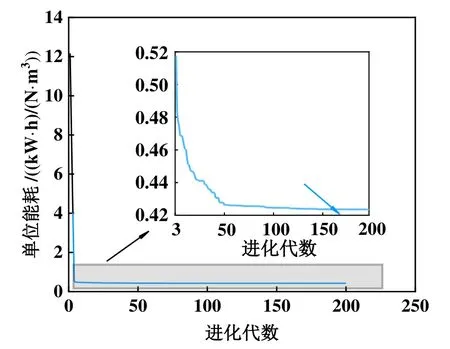

图4所示为改进流程遗传算法进化,由于前三代不满足约束条件导致单位能耗较大,图中阴影部分是第4代进化到第200代进化曲线,进化曲线细节如图4中箭头所指部分。当进化到198代时有最小单位能耗0.420 6 (kW·h)/(N·m3)。

图4 遗传算法收敛曲线

表5所示为优化前后参数的差异。改进流程单位能耗降低6.78%,天然气进入换热器HEX-2的压力由5 400 kPa升至6 607 kPa,天然气过冷温度由-150 ℃降至-158.3 ℃。氮气膨胀制冷部分氮气流量由15 000 kg/h降至14 268 kg/h。氮气制冷功耗降低9.42%。丙烷制冷部分,丙烷流量由2 090 kg/h升高2 699 kg/h,总功耗升高21.02%。表6所示为改进流程优化结果。

表5 改进流程优化前后结果对比

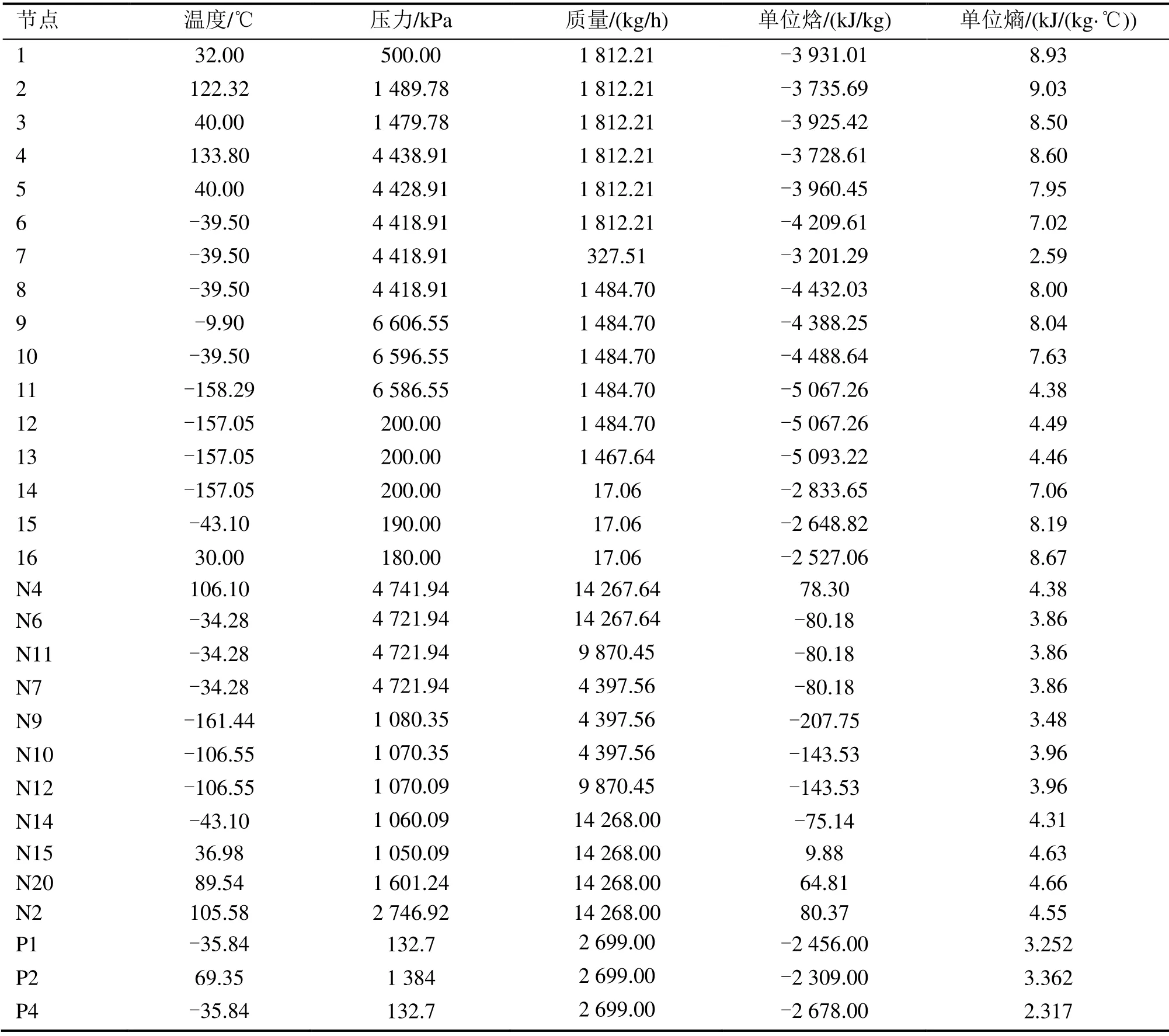

表6 改进流程优化结果

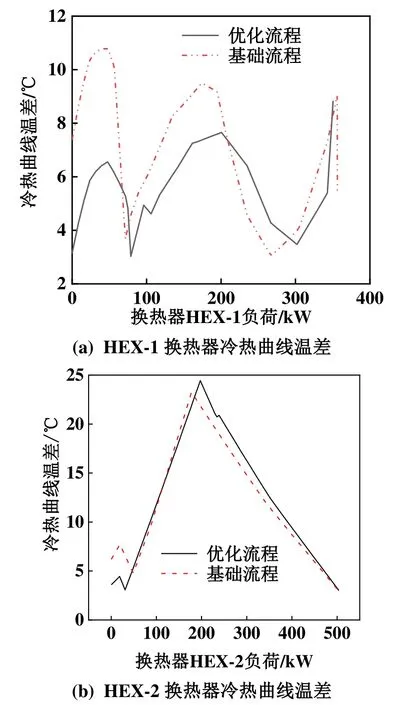

图5所示为改进前后换热器HEX-1与HEX-2的冷热曲线温差,平均换热器HEX-1与HEX-2对数温度分别降低4.8%与12.05%,由图5可知,换热器HEX-2温度波动范围显著下降,说明其平均对数温度减小。

图5 换热器冷热曲线温差

3.2 㶲分析

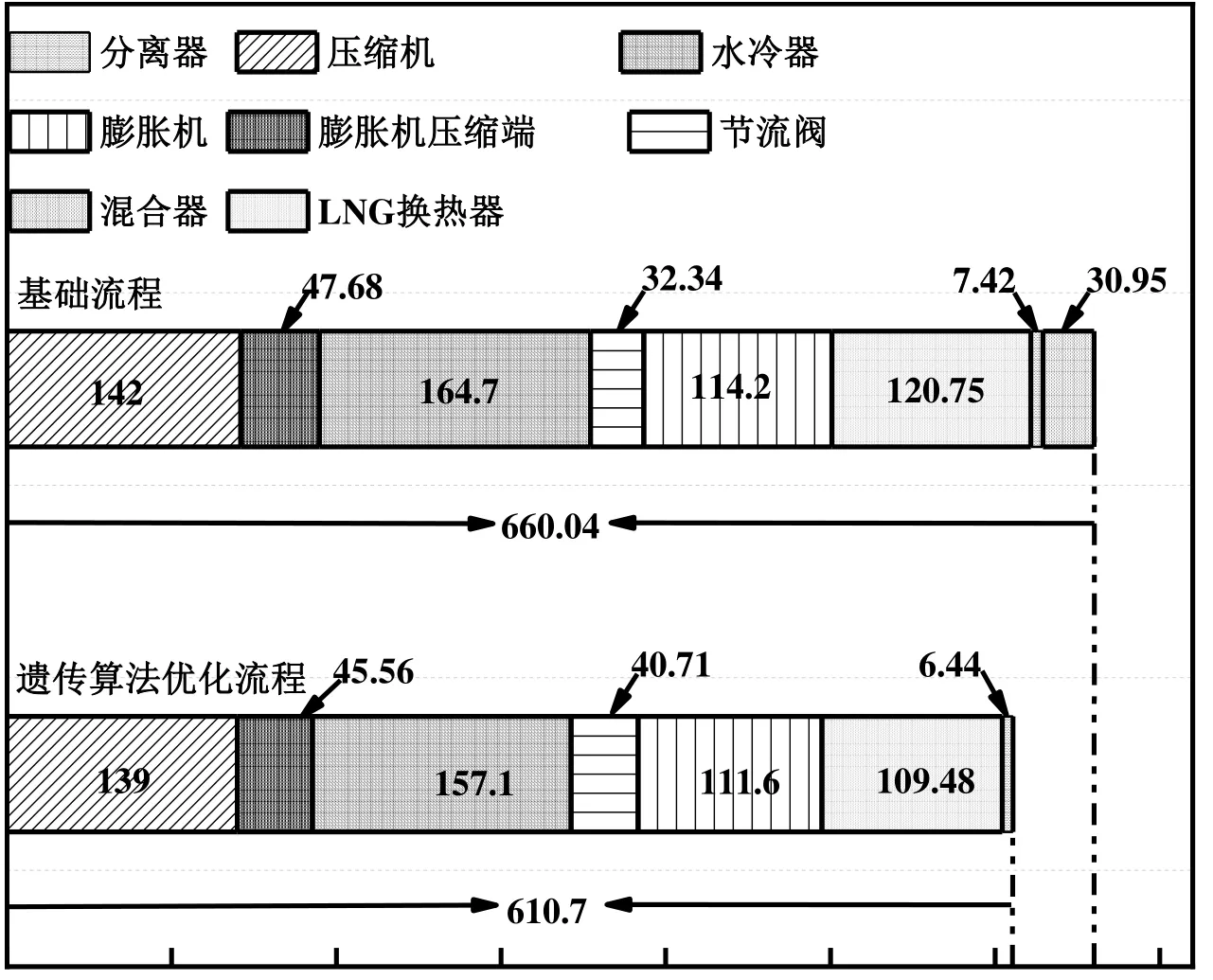

通过㶲分析可以揭示流程中不可逆损失的位置及数量,参照蒋洪等[20-21]㶲损失计算方法对各设备㶲损失进行计算。图6所示为改进流程优化前后的㶲损失。由图6可知,优化后㶲损失降低43.12 kW,在所有设备中水冷器㶲损失最大,约占总㶲损失的25%,原因是换热温差较大。换热器㶲损失降低9.07%,原因是换热器HEX-2对数平均温度降低。节流阀㶲损失增大20.5%与基础流程相比,原因是丙烷制冷循环中丙烷质量流量增加了22.56%。

图6 优化前后㶲损失对比

3.3 流程对比

在原料气温度、压力、流量和组成相同,压降以及夹点最小温差一致时,单位能耗降低18.54%,由于天然气的过冷温度由-150 ℃降低至-158 ℃,物流16闪蒸气质量流量减少,LNG产量略微增加。由于天然气预冷温度由-34.02 ℃降低至-39.5 ℃,压力由4 119.174 kPa升高至4 418.91 kPa,物流7重烃产量增加;由于氮气制冷循环中氮气质量流量降低37.8%,氮气制冷循环能耗降低288.3 kW;由于改进流程中增加了丙烷制冷循环与一台压缩机,总能耗降低162.21 kW。

与文献[10]相比,换热器HEX-1负荷降低22.82%,通过改变天然气在换热器HEX-2的相变焓,使得换热曲线更加匹配,其平均对数温度也由13.15 ℃降低至5.27 ℃,换热器HEX-2换热负荷降低54.44%,具体数据如表7所示。

4 结论

本文研究了并联式氮膨胀制冷天然气液化工艺中原料气液化压力对换热器HEX-1中冷热曲线温差的影响,得出如下结论:

1)随着压缩机压力增加,物流9的摩尔相变焓降低,使换热器HEX-2换热负荷降低;

2)通过遗传算法优化流程,其优化后流程单位能耗降低6.78%;

3)通过对流程中主要设备进行㶲分析发现,优化后流程总㶲损失减少43.12 kW,其中以换热器㶲损失减少幅度最大,占总㶲损失减少量的26.13%;

4)在基础条件相同的基础下与已有文献对比,LNG质量流量略微增加,单位能耗降低18.53%,㶲损失降低16.33%。