X射线相位衬度成像吸收光栅制作方法研究

魏继文,潘小东,2※

1.中核四〇四有限公司,甘肃 嘉峪关 735100

2.兰州大学 核科学与技术学院,甘肃 兰州 730000

0 引言

X射线相位衬度成像技术随着第三代同步辐射装置的大量建设而得以快速发展,由于同步辐射光源具有较好的相干性和亮度,目前,几乎所有的同步辐射装置上都建有相位衬度成像终端。众多研究团队开展了与相位衬度成像技术相关的工作,提出了不同的相位衬度成像实现方法,比较成熟的方法主要有晶体干涉成像法[1]、基于传播成像[2]、基于分析晶体成像[3]、光栅干涉成像法[4]和光栅非干涉相衬成像法[5]。这些成像方法已在同步辐射光源上实现,并已在医学诊断、材料研究[6]、生物研究[7-8]等领域得到应用,展现了巨大的应用前景。同步辐射光源属于大科学装置,目前的建造与运行成本均较高,因此基于同步辐射源的相位衬度成像技术难以被大范围推广应用。通过研究在常规X射线源上实现相位衬度成像,可以极大地降低成像技术对光源的硬件条件限制,并实现X射线相位衬度成像装置的小型化,为医学诊断、生物研究等领域提供一种衬度和密度分辨率更高的X射线成像装置,具有极大的应用前景。

光栅干涉成像法是利用Talbot效应,通过分析干涉条纹产生自成像,从而研究物体的相位信息。Pfeiffer等[9]在2006年提出了在常规X射线源出射口放置一块源光栅,将射线源周期性地分成多个独自相干、但互不相干的细源,通过调节光栅的周期,使每个细源产生的干涉图像在探测器平面非相干叠加的方法,使基于常规X射线源的光栅干涉相位衬度成像技术得以实现。光栅干涉成像法对源的时间相干性要求低,在常规X射线源上可以实现相位衬度成像,但是光栅的周期很小(<1 μm)而且深宽比很大,大面积、高深宽比的光栅加工目前仍存在很大难度。

光栅非干涉相衬成像法由光栅干涉成像法演变而来,其成像原理基于射束径迹(非干涉),代表性的方法为Olivo等[10]人提出的边缘照明相衬成像方法。该方法利用金属边缘遮挡一部分入射到探测器的X射线,当射线穿过物体后由于相位改变而发生折射,使得被遮挡射线的比重发生变化,引起探测器记录的强度改变,从而实现对折射信息(相位梯度)的探测。该方法对源的相干性等实验条件要求相对较低,借助吸收光栅探测相位梯度信息,有望基于常规X射线源实现紧凑型相衬成像装置。2007年,Olivo等[11]基于该原理,利用两块X射线吸收光栅实现了在常规X射线源条件下的锥束相衬成像。近年来,研究人员探索出了只需单次曝光的成像方法,可以进一步降低边缘照明方法的实现难度,减少成像时间和剂量。2017年,Kallon等[12]提出只需单块吸收光栅并且无须光栅移动的单曝光成像方法,能显著降低实现难度,减少成像所需时间和剂量。

吸收光栅是基于边缘照明相衬成像方法的核心元件,相比于光栅干涉成方法所用到的光栅,吸收光栅的周期要大1~2个量级,因此更易于加工成大面积。目前,成熟的光栅制作方法为电镀法,但在电镀法中,电镀厚度通常为几微米到几十微米量级,对于更厚的厚度(如100 μm),往往电镀时间长、成本高。因此,有必要探索更方便、成本更低的吸收光栅制作方法。基于此,文章介绍了一种新型吸收光栅的制作方法,并对制作的光栅进行了测试。

1 吸收光栅的制作

1.1 吸收光栅的制作方法

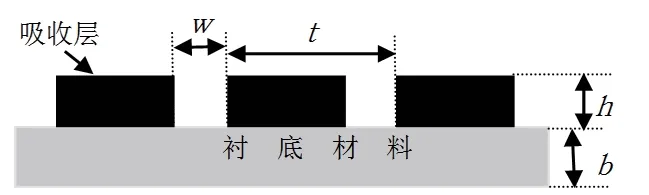

用于边缘照明相位衬度成像的吸收光栅一般是将金等高原子序数材料镀在硅、石墨等衬底材料上形成吸收层(厚度几十微米到几百微米),其结构如图1所示。相关参数主要有周期t、缝宽W、吸收层厚度h、衬底厚度b及狭缝数量N。

图1 光栅结构示意图

吸收光栅利用蒸发镀膜的方法制备,主要包括基底制备、蒸发镀膜和表面去膜三个步骤,具体流程如下。

1.1.1 基底制备

(1)准备尺寸、厚度和材质适合的基底片,通常选择厚度为几十微米至几百微米的双面抛光硅片作为基底,尺寸和形状可根据实际需求选取。

(2)在硅片上均匀涂抹一层SU8光刻胶。

(3)制作与吸收光栅图案匹配的掩膜版,利用标准的光刻技术在光刻胶上显影出吸收光栅图案。

(3)利用深硅刻蚀技术在显影的硅片上刻蚀出吸收光栅图案。

(4)利用丙酮溶液去除硅基底表面的SU8光刻胶,完成吸收光栅制作的第一部分——制作具有吸收光栅图案的基底。

1.1.2 蒸发镀膜

在蒸发镀膜设备中对制备的硅基底进行镀膜。在镀膜过程中,将硅基底匀速旋转以提高镀膜的均匀性。镀膜材料通常选用高原子序数的金属材料,如金、铂、铅等,以保证对X射线有较强的吸收能力。根据需求选择镀膜的厚度,镀膜厚度不超过硅基底的槽深度即可。由此完成吸收光栅制作的第二部分——在具有光栅结构的基底上蒸发镀膜。

1.1.3 表面去膜

蒸发镀膜结束后,去除硅基底表面的金属膜层,可利用胶带粘连金属膜层,快速地撕去硅基底表面的金属膜层,保留硅基底槽内的金属膜层,从而完成吸收光栅的最终制作。

1.2 吸收光栅的制作过程

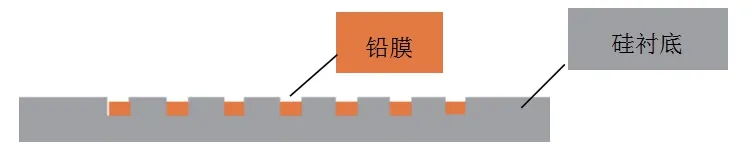

利用上述方法,课题组试制了两种吸收光栅:吸收材料为铅,采用双面抛光硅片作为基底,硅基底尺寸为20 mm×20 mm,厚度为500 μm,制作周期分别为125 μm和62.5 μm,狭缝宽度分别为105 μm和42.5 μm,长度为10 mm。使用100个周期的掩膜版,利用标准的光刻技术在光刻胶上显影出吸收光栅图案,然后通过深硅刻蚀技术在显影的硅片上刻蚀出吸收光栅图案,编码孔的深度为150 μm。之后,将硅基底在蒸发镀膜设备中进行真空镀膜,真空度为5×10-4Pa,蒸发舟材质为钨,蒸发电流为70 A,镀膜时间为4 h,硅基底距离蒸发舟20 cm,与蒸发舟中心斜角为10 °。在镀膜过程中匀速旋转硅基底,以提高镀膜的均匀性,旋转速度为120 °/s;镀膜材料为纯度99%的铅块,镀膜的厚度约为30 μm。利用胶带粘连硅基底表面撕去铅膜,保留硅基底深槽内的铅膜,从而完成吸收光栅的制作。使用此方法制作的吸收光栅的结构如图2所示。与图1所示的光栅结构相比,制作的吸收光栅的金属吸收层的两侧出现了高度为150 μm的硅吸收层。由于硅对X射线的吸收系数小于铅对X射线的吸收系数,因此在射线强度较高时可以忽略硅吸收层对成像的不利影响。

图2 吸收光栅结构示意图

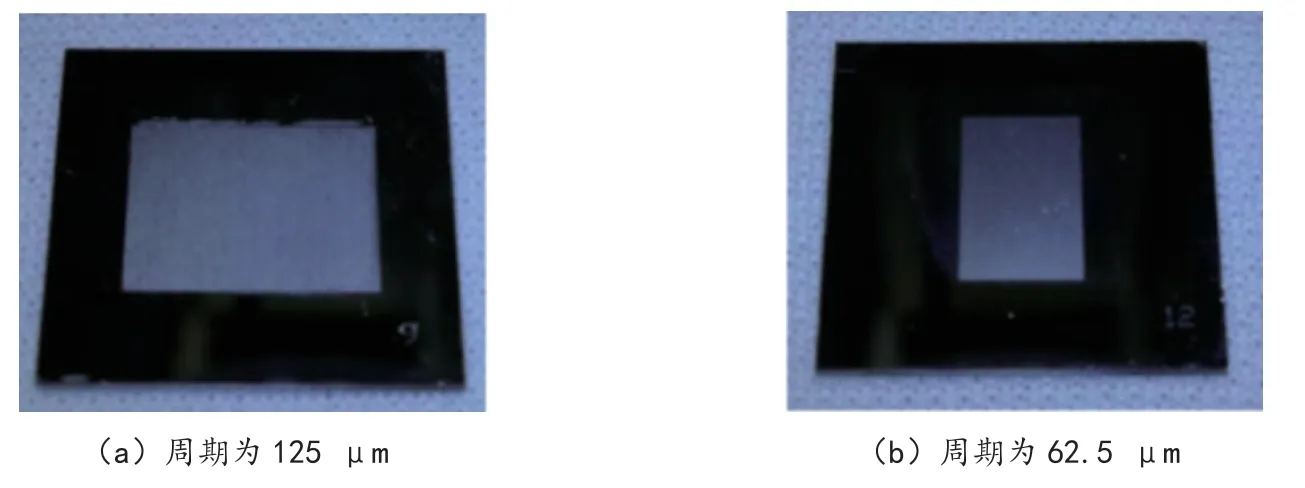

2 吸收光栅的测试

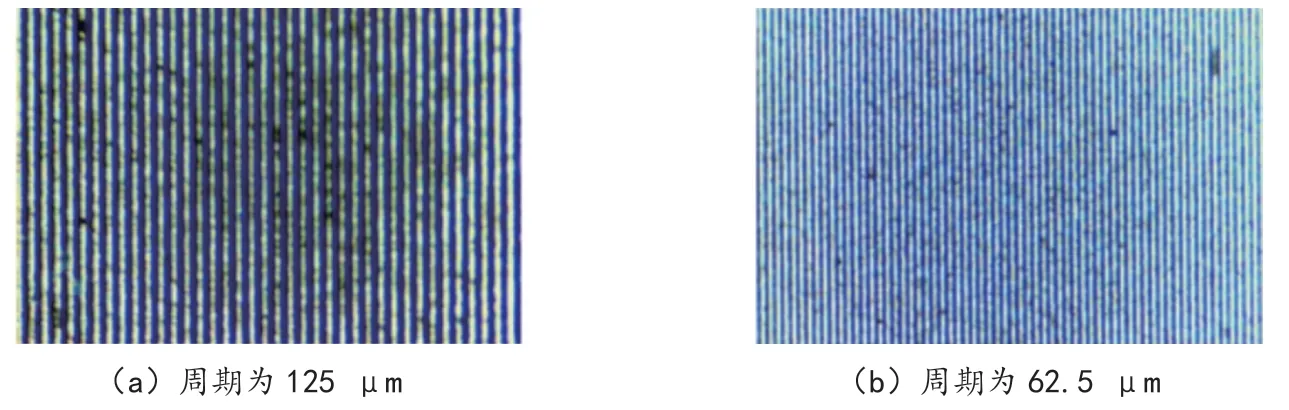

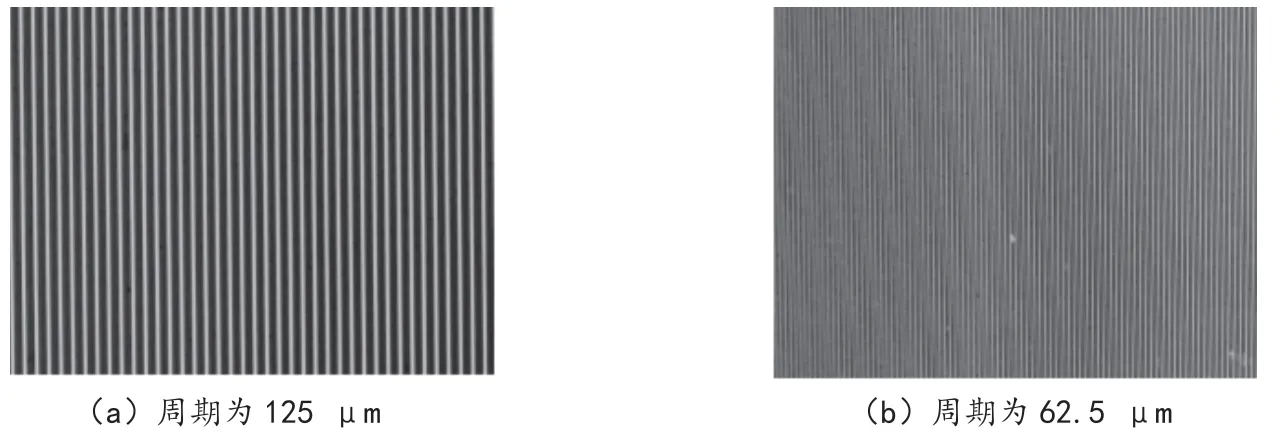

制作的吸收光栅实物如图3所示,其在光学体视显微镜下放大20倍的图像如图4所示。可以看出利用此方法制备得到的吸收光栅灵敏区域均匀、基底表面洁净。使用X射线成像装置对吸收光栅进行吸收衬度成像,所得射线透射图像如图5所示,其X射线成像装置放大因子为22,X射线机焦点为5 μm,管电压为50 kV,管电流为160 μA,曝光时间为0.5 s。从X射线透射图像中可以看到明暗相间规则的条纹,其中,亮条纹对应30 μm的铅沉积层,暗条纹对应150 μm的硅吸收层。由成像图像可以看出,吸收光栅结构完整、清晰、厚度均匀,吸收层未出现形变,硅吸收层对成像的不利影响可以忽略,符合基于边缘照明原理的相位衬度成像的应用要求。

图3 吸收光栅实物图

图4 吸收光栅显微镜图(20倍放大)

图5 吸收光栅X射线透射图(放大因子为22)

3 结束语

通过基底制备、蒸发镀膜和表面去膜三个主要步骤可以制作X射线吸收光栅,测试结果表明该方法制备的光栅可以用作基于边缘照明相衬成像方法的X射线吸收光栅。为使吸收光栅在镀层厚度一定的条件下具有更高的X射线吸收能力,可以在刻蚀后的硅片上蒸镀金、铂等更高原子序数的金属材料。