粉煤灰-炉渣浆体环管实验和理论计算阻力对比研究

王勇,那庆,吴爱祥,张海胜,2,王国立,王莹莹,张文明,王笑琨

(1.北京科技大学土木与资源工程学院,北京,100083;2.中国恩菲工程技术有限公司,北京,100038;3.北京金诚信矿山技术研究院有限公司,北京,101500;4.徐州矿源环保科技有限公司,江苏徐州,221151;5.北京科技大学计算机与通信工程学院,北京,100083)

随着工业化水平的提高和社会经济的发展,发电需求越来越大,导致粉煤灰和炉渣产量逐年上升。据统计,我国2018年粉煤灰总产量约达4.5亿t,炉渣总产量约为1.6亿t[1-2]。

粉煤灰是来源于热电厂排放或在锅炉燃烧过程中收集的废气、炉底渣的火山灰质固体材料。其化学成分取决于原煤的性质和燃烧程度,主要成分包括Al2O3,SiO2和Fe2O3等,我国部分粉煤灰中Al2O3质量分数最高可达到50%,是一种隐形的非铝土矿资源[2-5]。炉渣是煤炭在锅炉燃烧过程中产生的区别于粉煤灰的另一种固体废弃物,其化学成分与粉煤灰不尽相同,但也是以氧化物为主,其中Al2O3,SiO2和MgO等质量分数较高[1]。

粉煤灰和炉渣物料输送的方式主要有水力输送和气力输送。气力输送中颗粒由高速气流带动,气流速度过快容易造成管道磨损,过慢易造成管道堵塞[6]。水力输送凭借效率高和成本低的优点被广泛应用[7-8]。在以料浆形式输送过程中,料浆中的固体颗粒会发生相对运动、碰撞,造成管径磨损。管道磨损不仅会减缓施工进度[9],还会增加财力和物力,甚者还威胁到工人人身安全。输送参数的选择、管输阻力的计算尤为重要[10-12]。近年来,一些学者研究了料浆管道输送特征,如:李鹏程等[13]在实验基础上,研发了管道输送参数的电算模型;荣德刚等[14]引入流区判别因子,为灰管设计及运行速率的选取提供新依据;张杰等[15]通过毛细管黏度计找到流变系数与温度的关系,进而划分粉煤灰流动状态;田锋等[16]采用单因素与多因素相结合的方法得到了适用于粉煤灰料浆管道输送阻力的计算公式;BHARATHAN 等[17]研究了管道输送中料浆的压力损失与摩擦因数的关系。上述研究大多针对料浆管道输送阻力计算、数值模拟和影响因素等方面,但在工业级环管实验、理论计算阻力和实际环管阻力对比分析等方面研究还较少。

为此,本文采用流变测试仪、环管实验系统,测量粉煤灰和炉渣料浆的流变参数,以此为基础,根据Bingham 公式计算出不同条件下理论管输阻力,并与工业级环管实验测得的实际管输阻力进行对比,以期揭示二者关系以及其影响因素。

1 实验材料及方法

1.1 实验材料

实验材料有炉渣和粉煤灰,其物理性质如表1所示。粉煤灰中值粒径小于74 μm的颗粒质量分数为84.6%,粒径小于37 μm 的颗粒质量分数为55.47%,表明该粉煤灰属于超细粉煤灰。炉渣的中值粒径约为0.338 mm,颗粒较大。粉煤灰和炉渣粒径分布如图1所示。

1.2 实验装置

1.2.1 流变仪

实验所用的流变仪为Brookfield R/S型流变仪,与传统的毛细管黏度计相比,十字形转子对样品结构的破坏最小,并可以在低转速下测量流体的屈服应力,十字形转子克服了圆柱面的滑移效应[18],从而大幅提高了测量精确性。

1.2.2 工业级环管实验系统

工业级环管实验系统由配料系统、搅拌系统、泵送系统、管道系统和数据采集系统组成[19],实验装置如图2所示。其中,搅拌系统分为二段卧式搅拌,一段为德国BHS 卧式双轴强力搅拌机,物料拌合均匀后,下放到二段双螺旋卧式搅拌机中进行均质化搅拌;泵送系统采用S摆阀型柱塞泵,额定流量为120 m3/h,最大工作压力为20 MPa,系统流量通过泵送频率调节;管道系统由4种无缝钢管组成,其管径分别为50,100,150 及200 mm。每种管道又分别布置有上向倾斜、下向倾斜、垂直上行、垂直下行以及水平5种走向形式,其间通过液压换向阀进行切换;数据采集系统包括管道上安设有36 块隔膜式压力传感器,用以采集料浆输送过程中管道内的压力,数据每秒采集1次,通过DCS控制系统实时采集、记录。

1.3 实验方法

1.3.1 流变实验

图3所示为不同质量分数下的料浆形态。料浆质量分数过低容易发生颗粒沉淀,不利于管道输送;料浆质量分数过高(图3(b))会导致管输阻力过大。通过前期探索性实验,最终确定流变实验料浆质量分数为40%~65%,粉煤灰与炉渣之比为1.5∶1.0(由企业实际工况决定)。流变实验方法如下。

1)在盆中配制不同质量分数的料浆,搅拌约5 min,直至均匀,倒于500 mL烧杯中,料浆浸没搅拌转子。

2)将其放置于流变仪下,检测0~120 s-1剪切速率下的表观黏度和剪切应力。

3)基于流变数学模型,得到其屈服应力和塑性黏度等流变参数。

1.3.2 环管实验

为了保证与流变实验相一致,环管实验制备的料浆质量分数也为40%~65%,泵送频率范围为40~100 Hz时对应的理论流量为48~120 m3/h,每种流量有效测试时间不少于5 min。为了保证实验精确性并节省材料,实验过程采用加水的方式使料浆质量分数由高向低调节。加水量计算公式如下:

式中:mw为需要加水的质量,kg;m为料浆总质量,kg;w2为目标料浆质量分数,%;w1为原料浆质量分数,%。

环管实验步骤如下。

1)连接实验装置。为了使实验结果更精确,应先进行清水实验,检查其气密性、泵送流量是否具有调节能力。

2)按照预先计算好的粉煤灰、炉渣和水称质量,分别经过一段搅拌机和二段搅拌机混合均匀。

3)调节液压换向阀使管路对应设计管径,开启柱塞泵动力装置(不启动活塞),打开出料阀,料浆进入泵料斗内至体积2/3时启动活塞。

4)料浆在系统中连续运转10~20 min,待料浆质量分数基本稳定后,开始各项数据检测、测试工作。

2 基于流变参数的管输阻力计算

2.1 流变模型选择

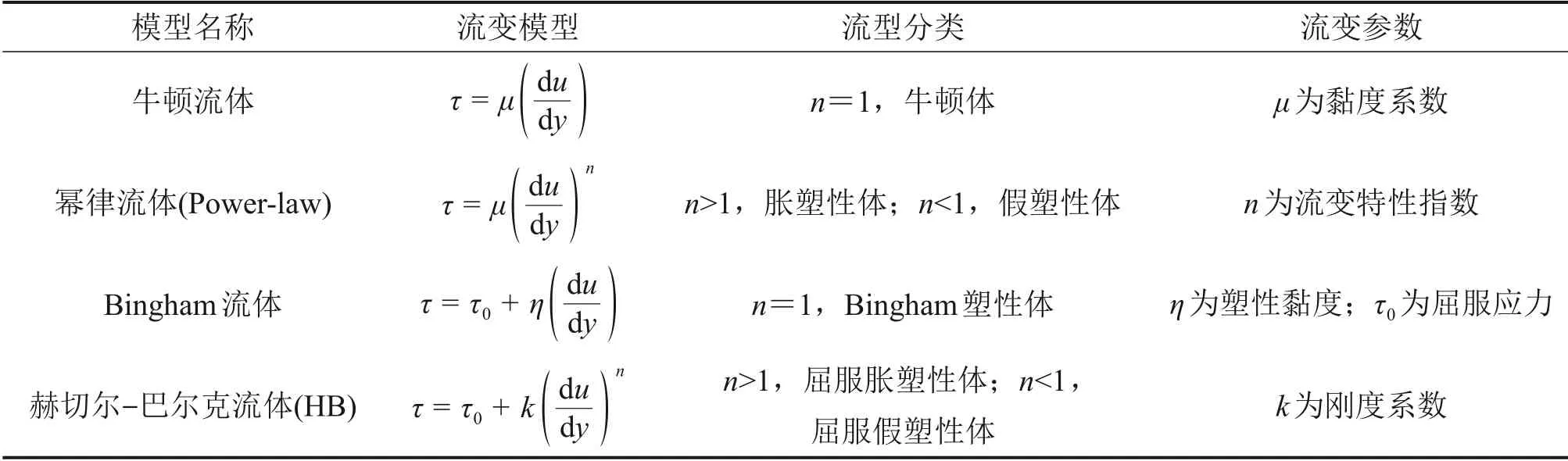

目前主要的流变数学模型(与时间无关的非牛顿体)可分为假塑性体、胀塑性体、Bingham 塑性体、屈服-假塑性体和屈服-胀塑性体等[20],流变数学模型如表2所示。

表2 常见浆体流变模型Table 2 Common rheology models of slurry

三参数模型较两参数模型能更精确地描述浆体的流变关系,但其水力学计算过程复杂,在工程中实用性不大。相比之下,Bingham模型的应用更广泛,且阻力计算公式是基于Bingham模型推导而来。为此,本研究采用Bingham模型进行流变参数拟合。

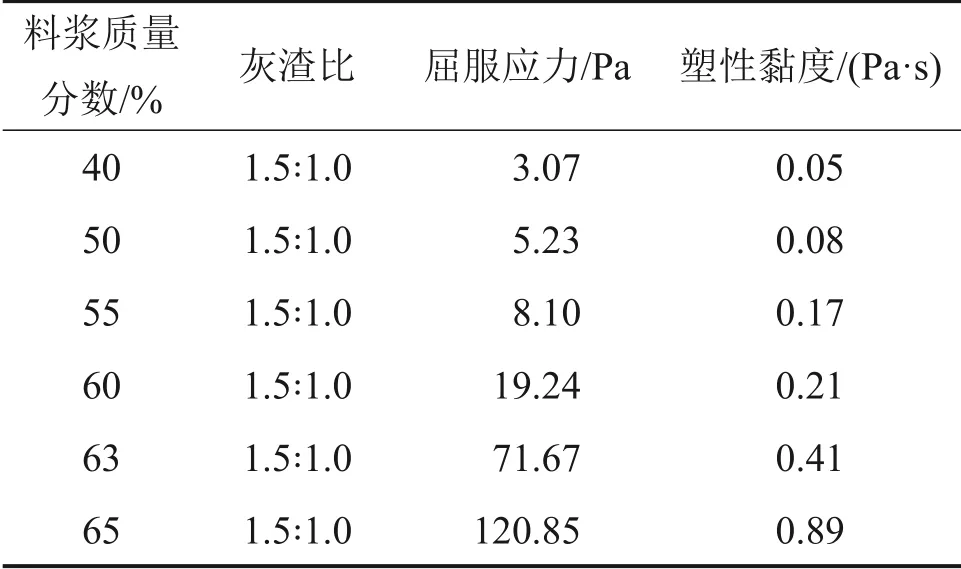

2.2 流变参数测试结果

根据上述实验方法,得到不同剪切速率下的剪切应力和表观黏度。基于Bingham模型,对应力-应变曲线进行回归,得到不同质量分数料下的浆屈服应力、塑性黏度等流变参数如表3所示。料浆质量分数与流变参数关系如图4所示。

表3 流变参数测试结果Table 3 Test results of rheological parameters

由图4可见:随着料浆质量分数增大,屈服应力和塑性黏度均呈指数增大趋势;当料浆质量分数小于55%时,屈服应力小于10 Pa;当料浆质量分数由55%增长至60%时,屈服应力增加11.14 Pa;当料浆质量分数由60%增加至65%时,屈服应力增加101.61 Pa。由于颗粒与颗粒之间会形成絮网结构,导致屈服应力增加,阻碍料浆塑性变形,因此,料浆质量分数越大,颗粒间相互作用力越大,相对滑动越难。

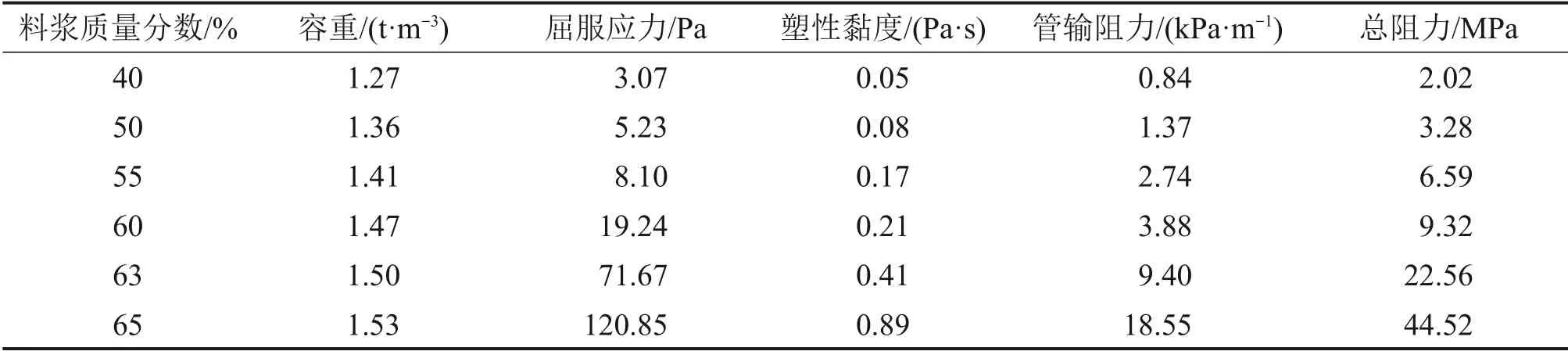

2.3 基于流变参数管输阻力的计算结果

结合前述流变实验测试结果,采用式(2)[21-22]计算管径为100 mm,流速为4.25 m/s 情况下料浆管输阻力,结果如表4所示。需要说明的是,本文只计算100 mm管径的阻力,是因为考虑到实验成本问题,环管实验采用100 mm管径进行实验。

式中:i为管输阻力,Pa/m;u为流速,m/s;D为管径,m。

由表4可知:当管径为100 mm,料浆质量分数为65%时,管输阻力达到最大为18.55 kPa/m,结合工程实际计算得到2 400 m 长的管道总阻力为44.52 MPa,阻力过大,需要柱塞泵才能输送。由于料浆质量分数增加,料浆中水分减少,吸附在颗粒表面的水薄膜逐渐变薄,导致颗粒间润滑性变差,屈服应力和塑性黏度呈指数增加,管道输送阻力迅速增大。料浆质量分数为65%时输送阻力约为质量分数为60%时输送阻力的4.7倍。

表4 管输阻力计算结果(管径为100 mm)Table 4 Results of calculated pipeline resistance(DN100 mm)

3 基于环管实验的管输阻力计算

3.1 环管实验结果

通过上述环管实验步骤,对压力表所测得的压力数据进行处理。由于环管实验系统中料浆的实际质量分数与计算结果有差别,故以实际测得的数据为准,选取4 个质量分数(40.1%,47.3%,56.7%和62.3%)进行分析。图5所示为不同料浆质量分数下压力和流量随时间变化情况。从图5可见:随着输送流量逐渐减小,所测得的压力逐渐降低;随着料浆质量分数增加,压力变化的幅度越来越大。

3.2 基于环管实验的管阻分析

压力仪表灵敏,检测数据精度高,会导致原始数据会受到一定的“噪声”干扰,若直接取实验管道的压力差作为该段管道的阻力损失,则其结果较离散。根据仪表常见的数据处理方法,剔除无效数据,取料浆质量分数稳定、系统运行平稳的环管压力测试数据为样本分析管输阻力。采用最小二乘回归分析方法,拟合获得流速与管输阻力之间的相关关系,拟合结果如图6所示。

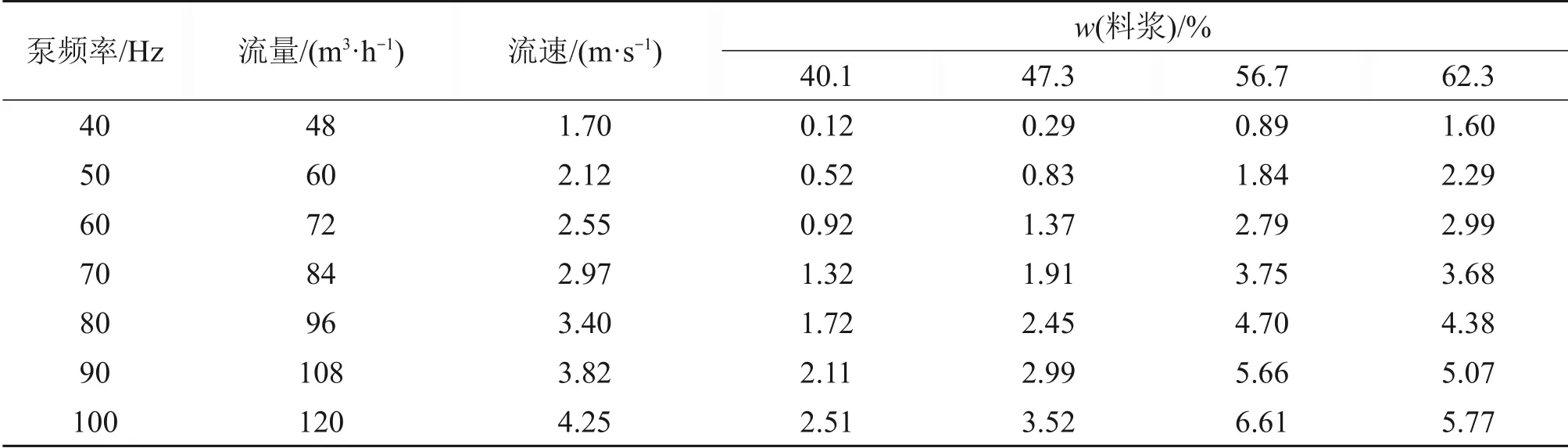

由于环管系统由柱塞泵提供动力,流量(流速)在一定范围内呈周期性波动,压力也相应地变化。按照拟合后的公式计算不同流量条件下的管输阻力,如表5所示。

由表5可见:当料浆质量分数为56.7%时,以管径100 mm 管道输送、输送能力为120 m3/h,此时管输阻力最大约为6.61 kPa/m。管输阻力受料浆质量分数和流量共同影响,管输阻力与流量和质量分数基本都呈正相关变化趋势。这是因为料浆在管道中流动过程中动能转化成摩擦力做功,从而产生阻力,而摩擦力与剪切应力有关,剪切应力受流速、料浆质量分数和管径粗糙度影响,流速或料浆质量分数越大,剪切应力越大,导致管输阻力越大,管道磨损越严重[23]。

表5 不同工况条件下的环管实验管输阻力Table 5 Pipeline resistance of pipe loop test with different working conditions kPa/m

4 环管实验和理论计算管输阻力差异性分析

4.1 管输阻力影响因素分析

根据表3流变参数实验结果,利用插值法求得料浆质量分数分别为40%,47%,57%和63%时的流变参数,并与不同泵送频率下的流速一起代入式(2),得到不同条件下管输阻力计算值和实际值的变化情况,如图7所示。

从图7(a)可见:计算阻力与输送流量呈正相关;当料浆质量分数较低,为40%~47%时,计算阻力随输送流量增加变化并不大;但料浆质量分数较高时,随流量增大,计算阻力变化幅度越来越大,当料浆质量分数为63%时,管输阻力的增长率最高可达50%左右。这是由于在管径相同情况下,流速随流量增加而增大,导致克服阻力做功增加,从而导致管输阻力随流量逐渐增加。

从图7(b)可见:随流量增加,管输阻力呈线性增大;当料浆质量分数为40%~57%时,随流量增加,管输阻力增大的幅度越来越大;当料浆质量分数增大到57%~63%,随流量增加,管输阻力增长幅度逐渐变小。

图8所示为不同流量条件下料浆质量分数与管输阻力关系。从图8(a)可见:随着料浆质量分数增大,管输阻力计算值呈指数增大趋势;当料浆质量分数较低时,流量对管输阻力的影响较小;随着料浆质量分数增加,流量变化导致的管输阻力差异性越来越明显。从图8(b)可见:当流量小于72 m3/h 时,管输阻力随着料浆质量分数呈现增加趋势;当流量大于72 m3/h 时,管输阻力随着料浆质量分数增加出现先增加后减小的趋势,这说明存在1个“拐点”质量分数,当料浆中颗粒质量分数达到一定数值时,固体颗粒起到润滑作用,有助于管道输送。因此,料浆质量分数是管输阻力计算值和实际值的重要影响因素。

4.2 料浆质量分数和流量耦合效应下管输阻力分析

为揭示2种影响因素对实际管道输送阻力与计算管道输送阻力影响程度,应用MATLAB 软件拟合实验数据,得到幂函数回归模型:

式中:i1为计算阻力,kPa/m;i2为实际阻力,kPa/m;q为流量,m3/h;c为料浆质量分数,%。

式(3)和(4)可靠性均较高。表6所示为管输阻力与料浆质量分数、流量耦合结果。由表6可见:在2个回归方程中,料浆质量分数的贡献值大于流量的贡献值,由于贡献值越大,在方程中所起的作用就越大,故料浆质量分数是管输阻力的决定性因素,但也应重视流量对其产生的影响。

表6 管输阻力与料浆质量分数、流量耦合结果Table.6 Coupling results of pipeline resistance with slurry mass fraction and flow rate

4.3 实际环管阻力与流变参数计算阻力关系分析

根据实验数据拟合得到不同料浆质量分数、流量下计算阻力与实际阻力的关系,如图9所示。从图9可见:在料浆质量分数相同时,随着流量变化,计算阻力与实际阻力基本呈线性正相关;当料浆质量分数相对较小且不超过57%时,实际阻力基本大于计算阻力,但当料浆质量分数增加到63%时,实际阻力小于计算阻力。在流量相同条件下,随着计算阻力增加,实际阻力呈多项式关系增加,当流量较小(48 m3/h)时,计算阻力均大于实际阻力,且不受料浆质量分数影响;但随着流量增加,计算阻力与实际阻力的关系主要受料浆质量分数影响,当料浆质量分数分别为40%,47%和57%时,实际阻力基本大于计算阻力;当料浆质量分数增加到63%时,则计算阻力大于实际阻力。

由以上分析可知,料浆质量分数对实际阻力与计算阻力关系起决定性作用,输送流量影响相对较小,与幂函数回归模型分析结果相吻合。需要说明的是,本研究只是对流变参数计算阻力与环管实验阻力对比的一个初步研究,是在粉煤灰与炉渣比为1.5∶1.0,管径为100 mm 且在泵送条件下进行的。对于其他料浆种类、输送管径、输送工况(比如井下充填自流)等条件下的流变参数计算阻力与实际(环管实验)阻力的关系及影响尚有待进一步研究。

5 结论

1)随着料浆质量分数增加,屈服应力和塑性黏度呈指数增加趋势;通过Binghan公式计算得到料浆质量分数为65%时输送阻力约为质量分数为60%时的输送阻力的4.7倍。

2)以管径为100 mm管道进行不同流量和料浆质量分数环管实验,当料浆质量分数为56.7%、输送流量为120 m3/h 时,管输阻力最大约为6.61 kPa/m,此时阻力过大不利于管道输送。

3)在料浆质量分数相同条件下,计算的阻力与实际阻力基本上呈线性正相关;当料浆质量分数不超过57%时,实际阻力整体上大于计算阻力,但当随着料浆质量分数增加到63%时,实际阻力小于计算阻力。