影响洁身洗液醇沉因素的研究*

李晓刚 张珍 冯敏 张辉

(1.陕西步长高新制药有限公司,陕西 西安 710119;2.陕西步长制药有限公司,陕西 西安 712000)

洁身洗液[1]功能主治清热解毒,燥湿杀虫。适用于湿热蕴结所致湿疹、阴痒带下的中药洗剂。该产品成分复杂,在醇沉时,易出现沉淀和药液分层不明显的现象,导致批间内回收出膏率差距较大。醇沉原理是利用中药中的大多数有效成分(如生物碱盐、苷类等)既溶于水又溶于乙醇,用适当浓度的乙醇经一次或多次沉降可以有效地除去粘液质、糊化淀粉、果胶等杂质。通常,当乙醇含量达50%~60%时,可以除去淀粉等杂质;75%时可除去蛋白质等杂质;80%时几乎可以除去全部蛋白质、无机盐类杂质[2]。文献研究中考察影响醇沉工艺[3-12]的参数包括:需要达到的乙醇浓度、待精制浓缩药液的浓度即初膏浓度、乙醇用量和所用乙醇浓度,以及药液温度,加醇方式,室内温度,醇沉时间等。因本产品醇沉工艺中,醇沉前的相对密度、乙醇加入量、乙醇浓度工艺中已明确,故本次实验主要考察设备内部构造、药液温度、加醇时间、搅拌转速、搅拌时间对本产品醇沉工艺的影响。

1 仪器与试药

1.1仪器 MTCG-SM醇沉罐(陕西三原美乐公司通用机械厂);JC-3.0醇沉罐(温州市洪都轻工机械有限公司)。

1.2试药 洁身洗液水提浓缩浸膏(自制);乙醇浓度≥90%。

2 醇沉工艺考察及结果

2.1醇沉浸膏制备 按照洁身洗液生产工艺将苦参、蛇床子、关黄柏、苍术、土荆皮、花椒、野菊花,加水煎煮二次,合并煎液,滤过,滤液减压浓缩至相对密度1.10(50℃),即得。

(1)

(2)

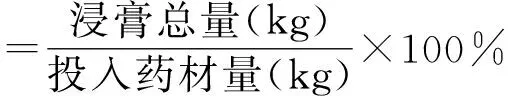

2.2考察醇沉罐内部构造对醇沉效果的影响 取连续生产6批浸膏,醇沉前调节浸膏温度,使得批间浸膏温度差距<5℃,分别加入到两个醇沉罐中(每罐3批),1#醇沉罐含挡板,2#醇沉罐体不含挡板。按计算量加≥90%乙醇至含醇量达60%,加醇时间30 min,搅拌转速50 r·min-1,加醇结束后调节搅拌转速至90 r·min-1搅拌至上下醇浓度一致后停止搅拌,静置24 h,滤过,减压回收乙醇至无醇味,出膏,考察对出膏率的影响。

结果:由图1可知,通过6批试验,有挡板的醇沉罐平均出膏率比无挡板的高2.69%,有挡板的分层效果优于无挡板的醇沉罐。

图1 醇沉罐内部构造对醇沉效果的影响

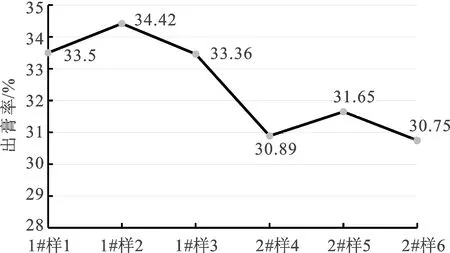

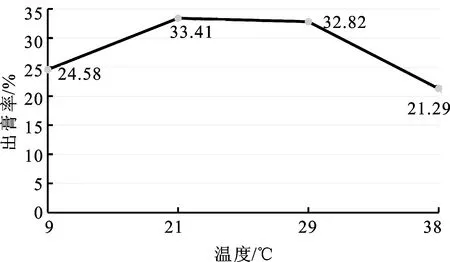

2.3考察浸膏温度对醇沉效果的影响 模拟四季不同温度,分别将批间浸膏温度调至(10±2)℃、(20±2)℃、(30±2)℃、(40±2)℃,加入1#醇沉罐中,计算用量,加≥90%乙醇至含醇量达60%,加醇时间30 min,搅拌转速50 r·min-1,加醇结束后调节搅拌转速至90 r·min-1,考察浸膏温度对出膏率的影响。

结果:由图2可知,通过4批温度试验,浸膏温度在29 ℃、21 ℃时,出膏率高于温度在9℃、38℃时的出膏率。温度对于本产品醇沉效果影响较大。

图2 温度对醇沉效果的影响

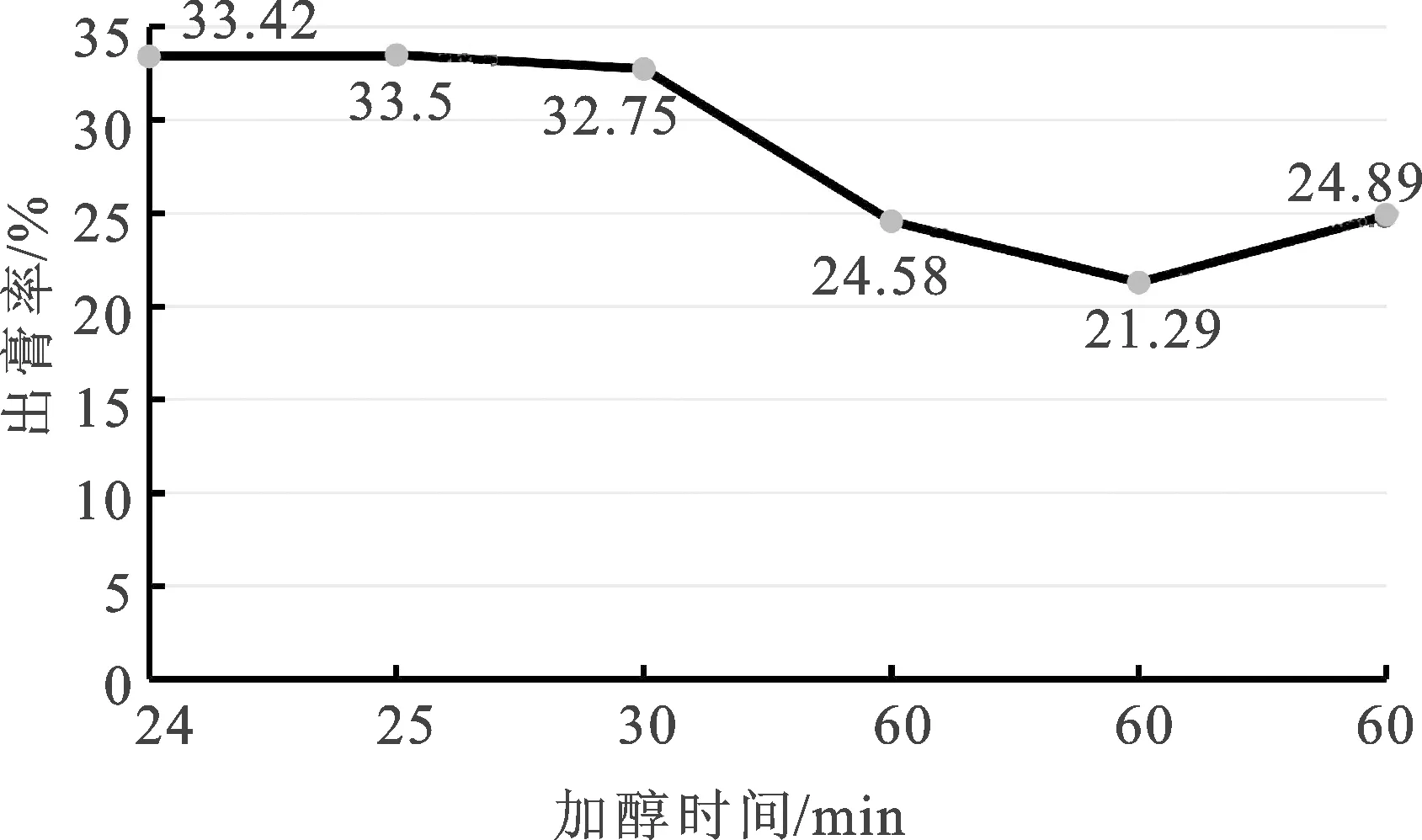

2.4考察不同加醇时间对醇沉效果的影响 取连续生产6批浸膏,调节醇沉前批间浸膏温度差距<5℃,分别加入1#醇沉罐中,计算量加≥90%乙醇至含醇量达60%,搅拌转速50 r·min-1,加醇结束后调节搅拌转速至90 r·min-1,考察调节加醇时间对出膏率的影响,因考虑加醇管道和阀门开关大小,加醇速度最快约为25 min。

结果:由图3可知,通过6批实验,加醇时间60 min的平均出膏率比加醇时间24~30 min 的平均出膏率低9.65%。确定加醇时间应控制在24~30 min。

图3 加醇时间对醇沉效果的影响

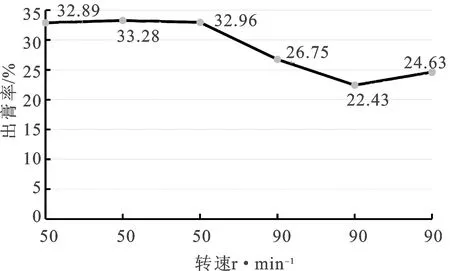

2.5考察不同搅拌转速对醇沉效果的影响 取连续生产6批浸膏,调节醇沉前浸膏温度差距<5℃,加入1#醇沉罐中,计算量加≥90%乙醇至含醇量达60%,加醇时间控制在30 min以内加完,加醇时分别调节搅拌转速为50 r·min-1和90 r·min-1,考察不同的搅拌转速对出膏率的影响。

结果:由图4可知,加醇时转速为50 r·min-1比转速为90 r·min-1的平均出膏率高8.44%。

图4 转速对醇沉效果的影响

2.6考察不同搅拌时间对醇沉效果的影响 取连续生产6批浸膏,调节醇沉前浸膏温度差距<5℃,加入1#醇沉罐中,计算量加≥90%乙醇至含醇量达60%,加醇时间控制在30 min以内,搅拌转速50 r·min-1,加醇结束后调节搅拌转速至90 r·min-1继续搅拌,考察加醇后搅拌时间对出膏率的影响。

结果:通过检测加完醇搅拌8 min后,药液上下醇浓度一致,药液搅拌均匀。由图5可知,加醇结束后延长搅拌时间,醇沉效果越差,本产品适合搅拌均匀即可停止。

图5 搅拌时间对醇沉效果的影响

3 产品工艺优化

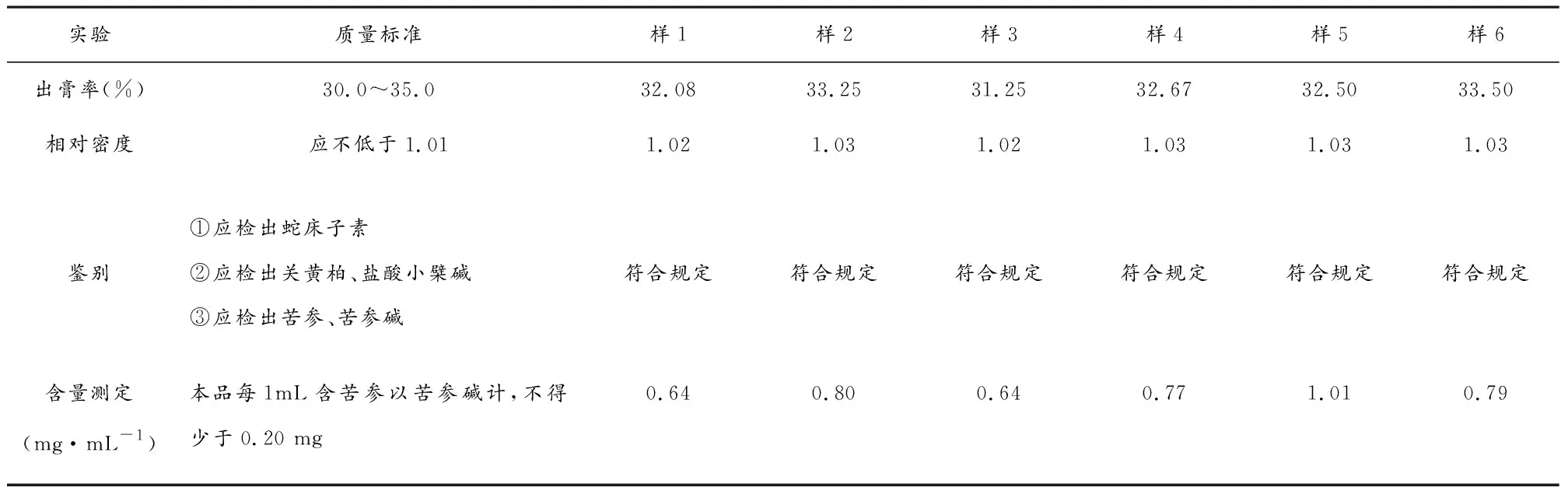

按工艺要求对洁身洗液进行提取浓缩后,采用最佳的工艺参数进行试验6批,醇沉出膏率平均32.54%,并且对成品进行检验,浸膏、相对密度、含量、鉴别均符合质量标准,具体数据如表1。

表1 优化工艺后产品质量

4 结论

醇沉工序是洁身洗液生产中一个重要工序,本文通过对醇沉罐内部构造,醇沉温度、搅拌转速、加醇速度和加醇时间等影响因素进行工艺试验,确定了洁身洗液产品醇沉的最优工艺参数,即内部构造有挡板的醇沉罐优于无挡板的醇沉罐,可对2#无挡板的醇沉罐进行设备改造;醇沉前浸膏温度应调节至20~30℃;加醇时间为30 min以内;搅拌转速为50 r·min-1;搅拌时间为药液搅拌均匀停止。对洁身洗液工艺改进后通过连续生产6批,产品出膏率和质量均稳定可靠。通过细化工艺参数,避免了因环境、人员、物料等差异而导致的产品质量较大波动,稳定了产品质量。