化盐工序自动上盐控制系统

吴祥平

(万华化学(宁波)氯碱有限公司,浙江 宁波 315812)

2019年,万华化学(宁波)氯碱有限公司烧碱车间对一次盐水装置进行搬迁,设计产能为80万t/a,本项目共分两期完成。一期项目化盐工序已于2019年底完成,采用地上罐加皮带机输送的形式实现化盐,为了提高盐水质量的控制水平,降低劳动强度,设计时化盐桶盐层高度采用了固体雷达检测控制。投运后发现,该液位计需要盐层高出水面才能检测,由于溜管与化盐桶顶面仅存在20 cm间距,根本无法实现有效检测,且运行期间发生过满溢出等问题。另外,因原盐吸潮、流动性差,下盐口经常发生堵塞,需要人工手动疏通,生产运行效果不佳,因此被迫转为传统的人工上盐方式。

针对以上问题,一次盐水搬迁项目部对化盐工段的自动控制系统进行了改造,设计1套新的自动上盐控制方案,该方案能实现上盐输送、盐层高度、停止上盐的系统性控制,有效保证化盐桶连续产出盐水的氯化钠浓度达到要求。

1 自动上盐控制系统的组成

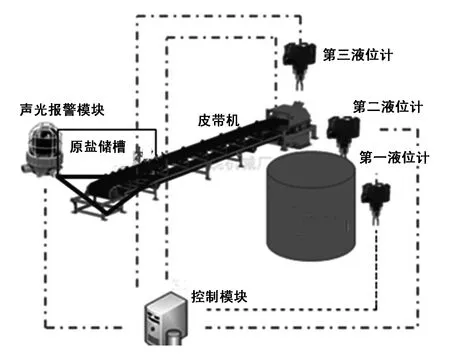

上盐控制系统由仓壁振动器、皮带输送机、盐层高度检测仪、原盐满溢/化盐桶满溢联锁保护、声光报警器、DCS控制逻辑组成(如图1所示)。

图1 自动上盐控制系统的组成

1.1 仓壁振动器、皮带机

南方天气湿度大,原盐露天储存吸湿潮解,导致盐粒黏连结块,流动性降低,经常因皮带机上盐口堵塞无法下盐,使得皮带机空载运行。参考北京凯盛建材工程有限公司对水泥厂原料配料站的工艺设计优化方案,采用了仓壁振动器进行振打卸盐[1]。仓壁振动器联动皮带机启停开关,能均匀地将原盐储槽中的原盐输送至皮带机上。皮带机将原盐输送至化盐桶内,当盐层达到一定高度时触发盐层高度检测仪表,信号通过DCS停止皮带机和仓壁振动器运行,解决了下盐口经常发生堵塞、需要人工手动疏通导致生产运行效果不佳的问题。

1.2 盐层高度检测仪

因为化盐桶本身的结构设计,原盐大部分浸没在化盐桶内,原盐本身所含的杂质提高了水的表面张力[2],导致化盐桶上液面泡沫较多,影响仪表检测。

旧方案采用固体雷达检测盐层高度,但效果不佳,该物位计需要盐层高出水面才能检测,若需要改进,只能将固体雷达安装在下盐口附近才能防止化盐桶冒盐满溢的问题,但这也会导致仪表因下盐飞溅的问题而被频繁误触。

通过对仪表重新选型,最终选用固体音叉检测化盐桶中盐层高度,该音叉内间距较大,能准确检测到盐层高度,又解决原盐卡在音叉内造成仪表错误的问题,材质选用316L即可[3], 316L的Mo含量使得该钢种拥有优异的抗点蚀能力,可以安全地应用于含Cl-等卤素离子环境。每台化盐桶上部、中部各安装一台该音叉,用以检测盐层的高、低位。通过中部音叉(第一液位计)的报警防止化盐桶内盐层过低导致产出盐水质量不合格,上部音叉(第二液位计)的报警防止化盐桶冒盐满溢。

1.3 控制程序

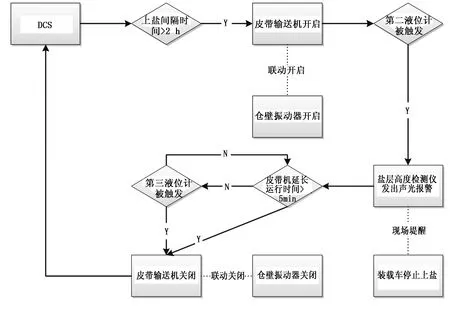

本方案的执行均通过DCS实现,所有继电器、电磁阀、控制器等输出、输入均接入到DCS,实现中央控制、远程启停,如图2所示。

图2 自动上盐控制逻辑图

设定间隔2 h远程启动皮带机一次,皮带机启动后联动开启仓壁振动器开始上盐,当盐层达到一定高度触发盐层高度检测仪(第二液位计)发出声光报警,提醒装载车停止上盐,延迟5 min后自动停止皮带机和仓壁振动器运行。

1.4 联锁保护

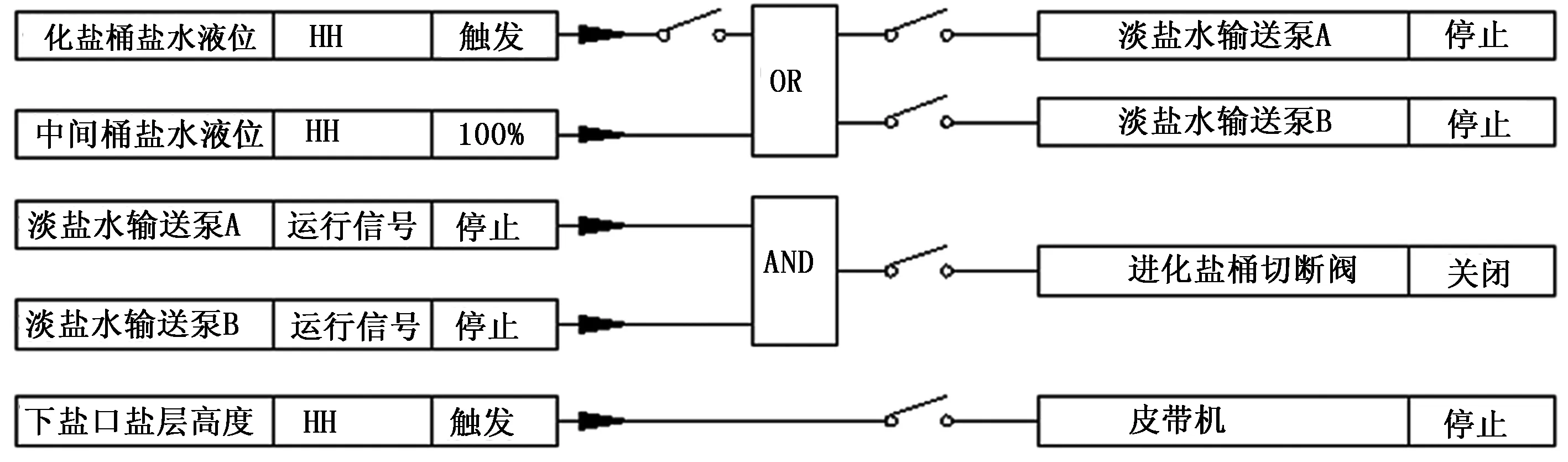

为了避免化盐桶溢盐、溢水的问题,在该方案中增加了联锁保护程序,如图3所示。

图3 联锁保护逻辑图

为了防止皮带机延迟的5 min中发生化盐桶满溢,设计在皮带机下盐口安装相同型号的固体音叉(第三液位计),当盐层高度接触该音叉,触发联锁停止皮带机,联动停止仓壁振动器。为防止化盐桶液位高时可能导致产出盐水浓度偏低、化盐桶盐水满溢的风险,设置了化盐桶液位高则触发停供淡盐水泵的联锁。

2 操作要求

(1)开车前,要确认在DCS已将上盐自动系统、联锁保护系统的相关软开关投入。

(2)本方案在运行过程中全程远程操作,因此日常运行中严禁人员靠近皮带机,防止发生机械伤人事故。

(3)目前化盐桶共有3个,其中一个为备用,在切换到备用化盐桶时,须在DCS上将上盐自动系统、联锁保护系统进行切换。

(4)要防止皮带机启动时过载,皮带机过载可能造成启动时皮带打滑冒烟、电动机过载,甚至被烧毁等严重事故。

3 运行中仍存在的问题及解决措施

(1)皮带机清扫器清扫效果差,改装后加装了清扫挡板,每天须用自来水对收集槽内的盐进行冲洗,否则会结成块堵住收集槽。

(2)须定期清扫皮带机周围洒落的盐,保持现场整洁,防止盐对皮带机固定结构的腐蚀破坏。

(3)化盐桶集水槽内因盐水过饱和会析出部分结晶盐,已加装冲洗水管道,但仍需做好日常巡检,该部分结晶盐可能会堵塞化盐桶的出水口,最终导致化盐桶液位高联锁。

4 结语

本控制方案投资少,可靠性强,操作简便,能较大地节约人力,又能很好地控制一次盐水的盐水浓度,本方案已申请国家专利。但目前皮带机的运行中还存在不足,主要是皮带机清扫器清扫效果差,需要不断地去探索与完善。