持续荷载和氯盐侵蚀下钢筋与陶粒混凝土黏结性能研究

刘 艳 苏艳芹 邓 芃 魏鼎峰 伦恒轩 冯 浩

(1.山东省土木工程防灾减灾重点实验室, 山东青岛 266590; 2.山东科技大学土木工程与建筑学院, 山东青岛 266590; 3.潍坊工程职业学院建筑工程系, 山东青州 262500)

陶粒混凝土与普通混凝土有相似的黏结破坏机理和黏结滑移曲线特征,而且陶粒混凝土的氯离子扩散系数比普通混凝土小5.5%~15.79%[1-3]。因此,陶粒混凝土在沿海以及腐蚀环境下有广阔的工程应用前景。

目前,腐蚀环境对螺纹钢筋和轻骨料混凝土影响的研究成果较为丰富。文献[4-6]比较了轻骨料混凝土与普通混凝土的临界氯离子浓度,指出了轻骨料混凝土孔隙率小于普通混凝土,且其临界氯离子浓度也较小。常杭州等分析了锈蚀对钢筋与轻骨料混凝土黏结性能影响,指出:相较于未锈蚀试件,锈蚀率为1%时,试件极限黏结强度增加25.3%;锈蚀率为5%时,极限黏结强度降低16.7%[7]。但腐蚀环境与荷载的共同作用将导致黏结性能的变化规律更为复杂。文献[8-10]表明,较大的荷载作用会导致试件裂缝增大、混凝土中氯离子浓度和扩散速度增大以及钢筋锈蚀速度加快。蔡健等通过分析荷载与氯盐侵蚀共同作用下预应力混凝土梁受力性能时指出:弯曲荷载与极限弯曲荷载的比值为0.15时,受拉区的混凝土仍处于受压状态,氯离子侵蚀作用较小;当比值增加到0.45时,混凝土出现明显的宏观裂缝,导致梁的抗侵蚀能力减弱[11]。

拉拔试验是研究黏结性能最常见的方法。对拉拔试件进行溶液浸泡可研究氯盐腐蚀的影响作用,对浸泡在溶液中的试件施加持续荷载可研究两者的耦合作用。Zhou等利用杠杆原理并设计了复杂的加载装置[12-13],使得持荷与腐蚀能够共同作用,但这种加载装置每次只能对一个试件进行加载,试验成本高,试验周期也比较长。朱方之通过螺旋弹簧实现了对试件的持续加载[14],但试验过程较为复杂。

本研究采用蝶形弹簧实现对拉拔试件的持续加载,并考虑陶粒混凝土强度、盐溶液浓度和持续荷载水平等因素,研究其对陶粒混凝土的极限黏结强度、黏结滑移曲线的影响规律,促进陶粒混凝土在沿海工程中的应用。

1 试验设计

1.1 试验材料

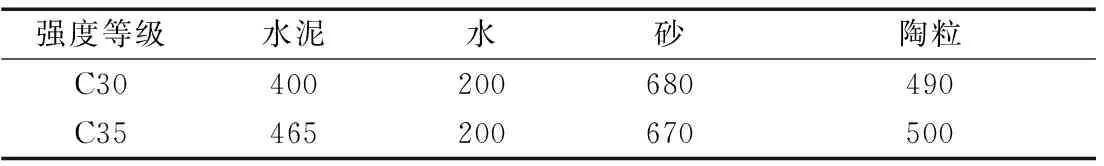

试验用粗骨料为碎石型页岩陶粒,中砂的细度模数为2.9,拌和水为普通自来水,水泥为P·O 42.5水泥。陶粒混凝土的强度等级包括C30和C35两种,具体配合比见表1。试验选用隆鑫铸造有限公司出产的普通螺纹钢筋,强度等级为HRB400,直径为16 mm,钢筋的力学性能参数见表2。

表1 陶粒混凝土配合比Table 1 Mix proportion of ceramic concrete kg/m3

表2 钢筋的力学性能Table 2 Mechanical properties of steel bars

1.2 试件设计

考虑陶粒混凝土强度(C30、C35)、盐溶液浓度(5%、10%、15%)和持荷水平(20%、30%、40%)3个因素,共设计了A、B、C 3类拉拔试件,见表3。根据GB/T 50081—2019《混凝土物理力学性能试验方法标准》[15]的规定,拉拔试件尺寸为150 mm×150 mm×150 mm,其中A类为对照试件且同时用于测试试件的极限拉拔荷载Pmax,B类为仅进行腐蚀的试件,C类为持荷和腐蚀共同作用的试件,共计66个试件。持荷水平为试件施加的持续荷载与Pmax的比值。为便于阐述,对试件进行编号,以C30-Y5-P30为例,其中“C30”表示陶粒混凝土强度等级为C30、“Y5”表示盐溶液浓度为5%、“P30”表示施加的持续荷载为极限拉拔荷载Pmax的30%。

试件的黏结段长度设计依照GB 50152—2012《混凝土结构试验方法标准》[16]规定取值,即黏结长度为5倍钢筋直径,自由端和加载端为35 mm。试件浇筑前,用直径稍大于钢筋直径的PVC塑料管套住无黏结部位,并用泡沫胶将塑料管两端密封,防止浇筑时水泥浆体进入管内。

为测定陶粒混凝土抗压强度和劈裂抗拉强度以及腐蚀环境对陶粒混凝土力学性能的影响,在浇筑试件的同时预留100 mm的立方体试块并采用同条件进行养护。试块编号与拉拔试件相似,如C30-Y5中“C30”表示陶粒混凝土强度等级,“Y5”表示盐溶液浓度为5%,与拉拔试件相比,试块编号未出现持荷等级“P”。

2 持荷和氯盐侵蚀

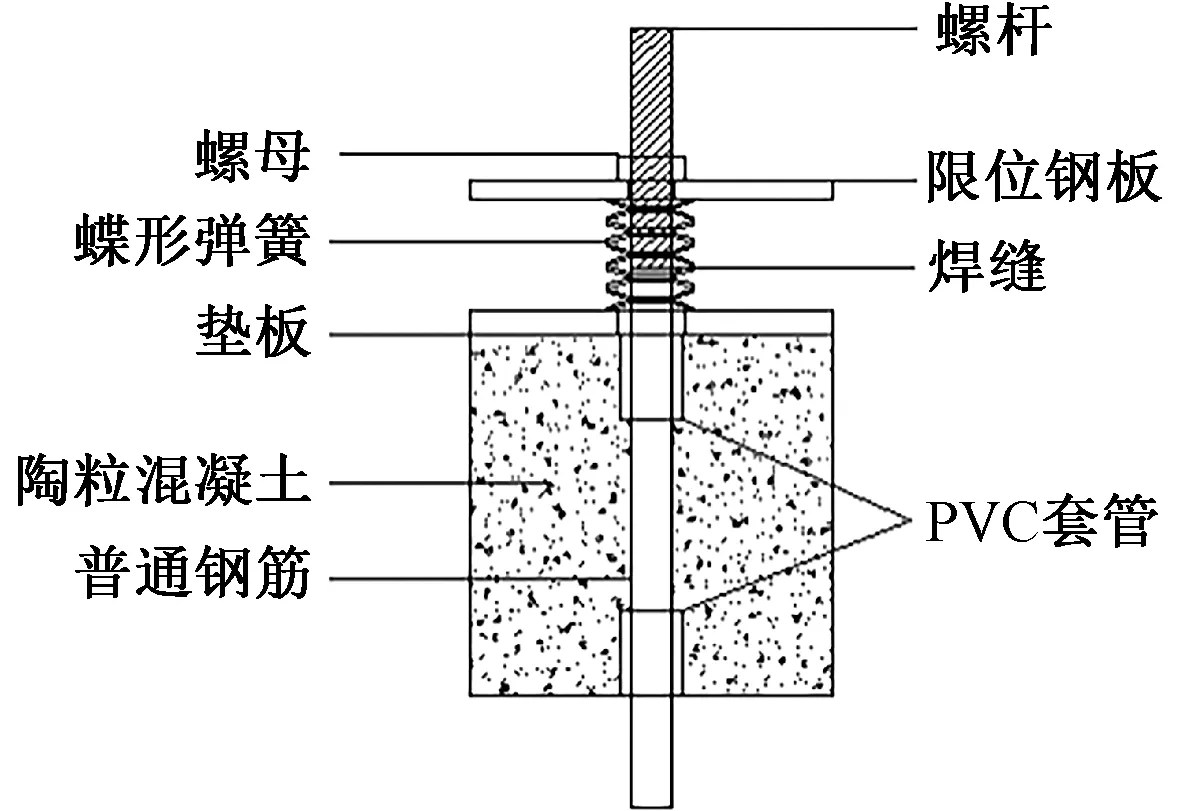

2.1 持 荷

试件的持荷装置由螺杆、螺母、碟形弹簧[17]和限位钢板组成,见图1。蝶形弹簧标准参数见表4,蝶形弹簧加载时的荷载和变形计算参考式(1)[18-19]。为保证螺杆与钢筋之间焊缝连接的可靠性,对连接处的承载能力进行测试,焊缝断裂的实测荷载为83.89 kN。由对照试件的拉拔试验结果可知,强度等级为C30和C35试件的极限拉拔荷载均值分别为44.85,49.68 kN。因此,持荷装置可保证螺杆和钢筋连接的可靠性。

图1 持荷试件示意Fig.1 The schematic diagram of specimens subjected to sustained loads

表4 蝶形弹簧标准参数Table 4 Standard parameters of disc springs

(1)

式中:F为蝶形弹簧加载时的荷载;K1、K2为计算系数;μ为蝶形弹簧泊松比,取0.3;E为蝶形弹簧弹性模量,取2.06×105MPa;t为蝶形弹簧厚度;D为蝶形弹簧外径;f为轴向压缩变形量;h0为蝶形弹簧压缩量。

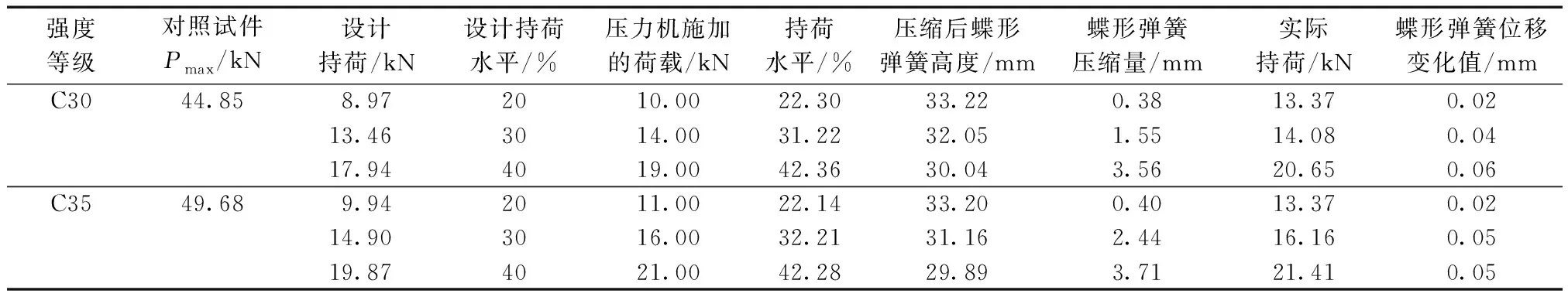

拉拔试件在(20±1) ℃,相对湿度为95%的条件下养护28 d,然后将试件取出晾干。采用山东科技大学防灾减灾重点实验室的压力试验机对试件施加持续荷载,利用电子百分表记录蝶形弹簧压缩的长度(图2)。施加的荷载按照持荷水平(20%、30%、40%)和对照试件的实测结果进行计算。考虑到压力机精度和操作方便等原因,设备施加的荷载与设计荷载有较小的偏差,见表5。为获得试件准确的持荷数据,根据式(1)可计算出实际持荷数据,见表5。

图2 施加持续荷载Fig.2 Applying sustained loads

表5 试件持荷情况Table 5 The state for bearing loads of specimens

2.2 氯盐侵蚀

试件完成持荷后浸泡在NaCl溶液中,试验设计的NaCl溶液分别为0%(清水)、5%、10%和15%,共计4种。未持荷试件和持荷试件一起静置在NaCl溶液中,并使混凝土试块被溶液充分浸润,浸泡时间为120 d。为保持NaCl溶液浓度基本稳定,每隔30 d更换一次溶液。立方体试块与拉拔试件浸泡在相同的溶液中。

为避免氯盐腐蚀过程中荷载出现较大的波动,在限位钢板上方设置百分表以监测表5中碟形弹簧位移的变化值,每周记录一次。百分表读数为氯盐腐蚀周期内位移最大值。根据Almen-Laszlo计算法[18-19]可计算出卸载约为0.21~0.44 kN,变化较小。

2.3 拉拔试验

拉拔试验通过400 kN的MTS-SANS万能试验机进行加载,为保持试件的持荷状态,采用自制的刚性加载架对试件进行拉拔试验,加载装置示意见图3a。刚性加载架中的组成钢板均选用25 mm厚的Q345钢板,由两个对称的C型钢框架和钢板通过高强螺栓连接而成,其中C型钢框架是由钢板焊接而成。将浸泡完成的试件晾干后,进行拉拔试验,试验过程中,持荷试件的垫板置于钢框架上,然后将持荷端钢筋与试验机夹头相连,保证底部为铰接约束,试验加载方式采用位移控制,加载速率为0.2 mm/min,采样频率为5 Hz,在试件的自由端安装高精度位移传感器(LVDT),用于量测自由端钢筋滑移值。加载装置见图3b。

a—加载装置示意; b—加载装置。图3 拉拔试验加载装置Fig.3 The loading set-up of pull-out tests

3 试验结果及数据分析

3.1 表观现象和试验破坏过程

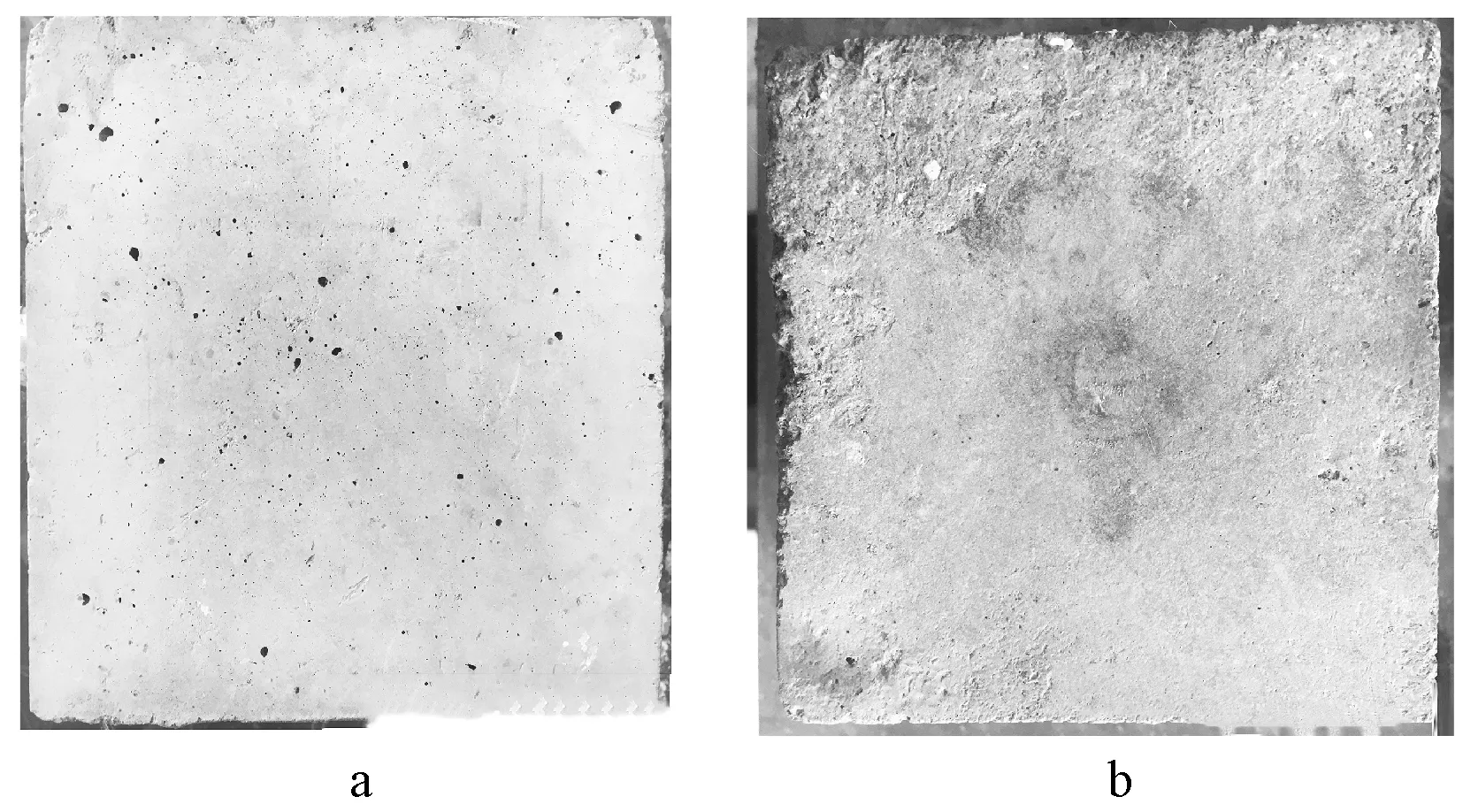

试件完成浸泡后,取出擦拭外表面晾干,典型试件的表观现象见图4,经过不同盐溶液浓度浸泡后,陶粒混凝土表面剥离程度有所不同。图4a为浸泡在清水中的试件,可见试块表面较光滑。随盐溶液浓度的增加,陶粒混凝土试块周边砂浆轻微脱落并出现密麻的小孔,伴有少量白色沉淀物,即盐结晶,见图4b。

a—试件C35-Y0-P0; b—试件C35-Y15-P0。图4 典型试件氯盐腐蚀的表观Fig.4 Appearances of typical specimens after chloride corrosion

持荷试件和未持荷试件破坏过程基本类似。在试验初期,试件滑移很小;随着外力的增加,加载端出现滑移现象;当接近极限荷载的时候,试件表面出现细微裂纹,裂纹随滑移的增长而增长;直到听到响声,试件发生炸裂,被分成多个小块,其破坏模式为劈裂破坏。持荷试件较未持荷试件破坏较快,且试件裂开后碎屑较多。由图5可知:试件沿钢筋的径向开裂,内部均出现陶粒骨料断裂,主裂纹穿过陶粒骨料与水泥砂浆;钢筋与陶粒混凝土的黏结部位,钢筋螺纹留下的凹槽明显。

试件内部钢筋表面锈蚀形态见图6。持续荷载为0%时钢筋表面肉眼难以观察到锈蚀产物(试件C30-Y0-P0、C30-Y5-P0);持续荷载为40%时,试件C30-Y5-P40、C30-Y10-P40、C30-Y15-P40,随着盐溶液浓度的增大,钢筋表面的不均匀锈蚀逐渐加剧。这是因为外部荷载促进了混凝土内部裂隙的发展,使混凝土裂隙宽度增大,盐溶液可以直接接触钢筋表面,导致钢筋锈蚀程度增大。

a—试件C30-Y0-P0; b—试件C30-Y5-P0; c—试件C30-Y5-P40; d—试件C30-Y10-P40; e—试件C30-Y15-P40。图6 典型试件的钢筋锈蚀形态Fig.6 Appearances of reinforced bars in typical specimens

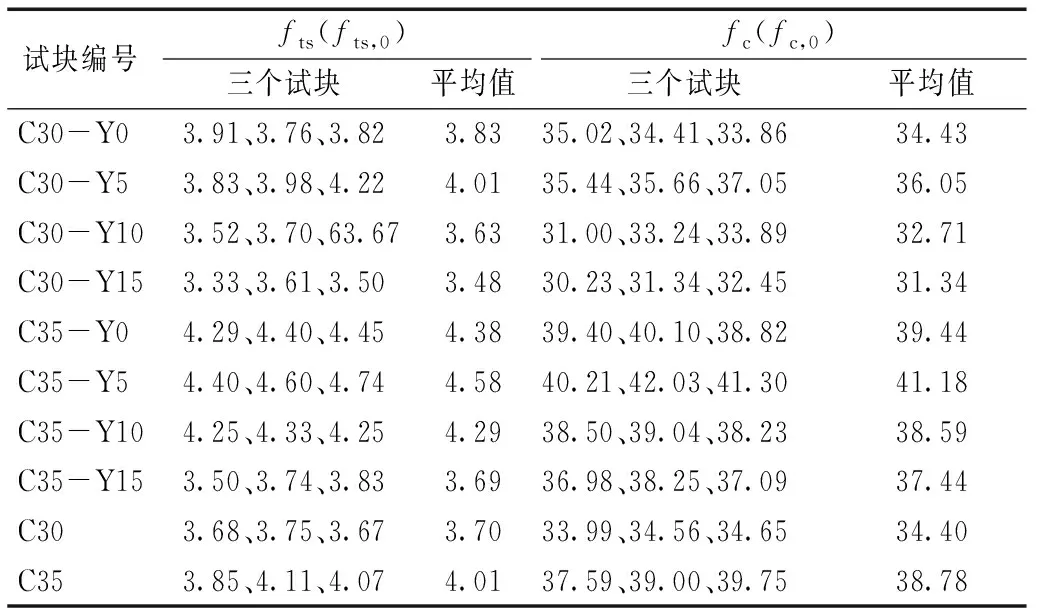

3.2 抗压强度和劈裂抗拉强度

试块完成浸泡后晾干,测试陶粒混凝土立方体试块的抗压强度、劈裂抗拉强度,见表6。表6中fts、fc为浸泡盐溶液之后的陶粒混凝土劈裂抗拉强度、抗压强度;fts,0、fc,0为28 d标准养护后的陶粒混凝土初始劈裂抗拉强度、抗压强度。由表6可知:盐溶液浓度为5%时,相较于浸泡在盐溶液浓度0%(清水)中的试件,陶粒混凝土的抗压强度和劈裂抗拉强度略有提高;盐溶液增加至15%,陶粒混凝土抗压强度降低5.07%~8.97%、劈裂抗拉强度降低9.14%~15.75%。这是因为低浓度的盐溶液能够提高陶粒混凝土的密实度,但随着盐溶液浓度的提高,盐溶液侵入试块内部发生反应产生盐结晶,使陶粒混凝土后期膨胀力增加,进而导致抗压强度和劈裂抗拉强度降低。

表6 陶粒混凝土力学性能Table 6 Mechanical properties of ceramic concrete MPa

3.3 黏结强度

极限黏结强度计算式如下:

(2)

式中:τu为极限黏结强度,MPa;Pu为峰值荷载,kN;la为试件的黏结长度,mm;d为钢筋直径,mm。试件详情及极限黏结强度见表7。

3.3.1未持荷试件的极限黏结强度

由表7可知:浸泡在相同盐溶液中的未持荷试件,极限黏结强度随陶粒混凝土强度逐渐增大,陶粒混凝土强度等级为C35的试件C35-Y0-P0、C35-Y5-P0、C35-Y10-P0、C35-Y15-P0的极限黏结强度分别比陶粒混凝土强度等级为C30的试件C30-Y0-P0、C30-Y5-P0、C30-Y10-P0、C30-Y15-P0提高了10.75%,18.39%,14.92%,13.42%。另外,盐溶液浓度较低时,极限黏结强度有所提高,如试件C30-Y5-P0比试件C30-Y0-P0的极限黏结强度提高了1.34%,当盐溶液浓度达到10%后,极限黏结强度随盐溶液浓度的增加而降低,如试件C30-Y10-P0、C30-Y15-P0比试件C30-Y0-P0的极限黏结强度分别降低了5.73%、17.20%。

3.3.2持续荷载对极限黏结强度的影响

试件施加了持续荷载后会在小范围内提高极限黏结强度,由表7可知:试件C30-Y5-P20、C30-Y10-P20、C30-Y15-P20比试件C30-Y5-P0、C30-Y10-P0、C30-Y15-P0的极限黏结强度提高了22.99%、13.50%、19.16%,但随着持荷水平的增大,试件的极限黏结强度逐渐降低。试件C30-Y10-P30、C30-Y10-P40 分别比试件 C30-Y10-P0 的极限黏结强度降低了3.99%、27.38%。这是因为当持荷水平较小时,外部荷载对混凝土内部裂缝起抑制作用,使裂缝发展受到阻碍,持荷水平增大时,混凝土内部的微裂缝逐渐生长,并伴随着新的裂缝不断衍生,导致界面黏结强度降低。

表7 试件详情及结果Table 7 Details of specimens and test results

3.3.3氯盐侵蚀和持续荷载对极限黏结强度的影响

由表7可知:盐溶液浓度5%时,持荷20%的试件相对于未持荷试件极限黏结强度增加了22.99%。盐溶液浓度达到10%后,试件的极限黏结强度随盐溶液浓度的增加而降低,其降低程度随持续荷载水平的增加而增加,如盐溶液浓度为15%的试件C30-Y15-P20、C30-Y15-P30、C30-Y15-P40比盐溶液浓度为10%的试件C30-Y10-P20、C30-Y10-P30、C30-Y10-P40分别降低了7.79%、10.30%、14.53%。这是因为盐溶液浓度较低时,混凝土试件内部裂缝较小,锈蚀产物填补了钢筋与混凝土界面的裂缝,改善了界面的黏结性能;当盐溶液浓度增大时,陶粒混凝土内部裂隙增多,外部荷载为裂缝发展提供路径,降低钢筋与陶粒混凝土界面的极限黏结性能。氯盐侵蚀和持续荷载共同作用对极限黏结强度的影响规律见图7。右坐标轴表示极限黏结强度降低率为盐溶液浓度15%的试件比盐溶液浓度10%的试件。

图7 极限黏结强度与盐溶液浓度和持荷水平的关系Fig.7 Effects of concentrations of salt solutions and loading levels on the ultimate bond strength

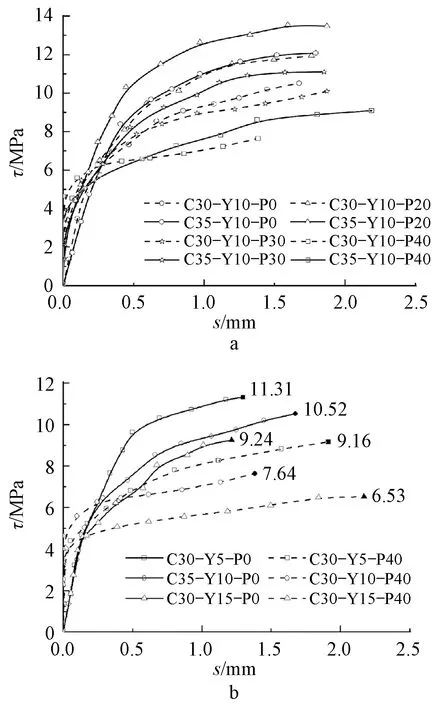

3.4 黏结滑移曲线

试件的黏结滑移曲线受不同因素的影响而发生变化,大致可分为三个阶段:线性发展阶段、局部滑移阶段和破坏阶段,见图8。未持荷试件的黏结滑移曲线起点从坐标轴原点开始,前期出现滑移的时间较早,线性发展阶段较迅速。持荷试件是在保持持荷状态下进行拉拔试验的,由于要抵消掉已施加的荷载值,黏结滑移曲线起始段前期荷载持续增加,但此时位移发展缓慢,随后荷载位移开始进入线性发展阶段。

a—不同持续荷载; b—不同盐溶液浓度和持续荷载。图8 持荷水平和盐溶液对黏结滑移曲线的影响Fig.8 Effects of loading levels and concentrations of salt solutions on bond-slip curves

由图8a可知:试件黏结强度随持荷水平的提高(P≥20%)而逐步降低,但相应的滑移量变化不大。持荷水平为40%时,黏结滑移曲线局部滑移阶段相对于持荷水平20%、30%的试件平缓,试件的黏结强度也相对降低。持荷水平为40%的试件,随着滑移量的增加,其黏结强度增大的变化量趋于恒定。显然,持荷水平为40%时黏结强度降低的程度更高。较小水平的持续荷载可提高试件的黏结强度,但持续荷载水平较大时对黏结性能的退化起了加速作用。

由图8b可知:在盐溶液浓度影响下,持荷水平较大(P=40%)的试件相较于未持荷试件(P=0%),极限黏结强度降低较为明显。如试件C30-Y5-P40比试件C30-Y5-P0的黏结强度降低19.01%,而试件C30-Y15-P40比试件C30-Y15-P0的黏结强度降低29.33%,两者相差10.32%,说明持续荷载和盐溶液共同作用降低了钢筋与陶粒混凝土之间的黏结性能。

4 极限黏结强度计算式

4.1 劈裂抗拉强度计算式

在钢筋混凝土结构的性能评估中,钢筋与混凝土之间的黏结性能是一个很重要的指标,黏结强度不满足要求直接影响结构的正常使用。因此,以陶粒混凝土强度等级C30的试块为研究对象,根据表6数据,分析劈裂抗拉强度损失率(浸泡溶液试块相较于未浸泡溶液试块的损失率)和极限黏结强度之间的变化规律。由图9可知,劈裂抗拉强度损失率数据虽然存在一定程度的离散,但通过趋势线可见,随劈裂抗拉强度损失率的增大,极限黏结强度总体呈下降趋势。

图9 劈裂抗拉强度损失率与极限黏结强度的关系Fig.9 Relations of splitting tensile strength loss ratios and ultimate bond strength

根据表6中的抗压强度数据,并参考文献[20]得出不同盐溶液浓度下的抗压强度损伤计算式。

fc,Y=(-235.642+236.67e-0.000 024Y)fc,0

(3)

式中:fc,0为未经过溶液浸泡的初始抗压强度;Y为盐溶液浓度;fc,Y为浸泡盐溶液之后的抗压强度。

基于文献[21]中介绍的无外界环境下的抗压强度和劈裂抗拉强度计算式。

(4)

式中:fts,Y为浸泡盐溶液之后的劈裂抗拉强度。

通过对试验数据进行分析、图解并结合式(3),得到氯盐侵蚀作用下陶粒混凝土劈裂抗拉强度损伤计算式为:

(5)

以陶粒混凝土强度等级为C30的试件为例,其计算值和试验值见表8,两者吻合较好,其余未列出的试件拟合结果依然符合上述规律。

表8 劈裂抗拉强度计算值与试验值对比Table 8 Comparisons of splitting tensile strength between calculated values and test values

4.2 极限黏结强度计算式

目前已有文献分析钢筋直径、保护层厚度等因素对黏结强度的影响,但是实际工程中的结构往往是在荷载和腐蚀环境下工作的,研究外界环境对黏结强度的影响变得尤为重要。为探讨钢筋与陶粒混凝土界面黏结强度的计算方法,借鉴徐有邻等提出的无外界环境下的钢筋与混凝土黏结强度计算式[22]:

(6)

式中:τu为极限黏结强度,MPa;d为钢筋直径,mm;la为锚固长度,mm;c为保护层厚度,mm;fts为劈裂抗拉强度,MPa;ρsv为配箍率。

通过试验数据和式(6),提出氯盐侵蚀和持续荷载共同作用下的黏结强度计算式。

持荷水平P≤20%时:

持荷水平P>20%时:

式中:τu为极限黏结强度;P为施加的持荷水平;Y为盐溶液浓度;fts,Y为陶粒混凝土浸泡盐溶液后的劈裂抗拉强度。

极限黏结强度计算式结果对比见图10,结果拟合较好,相关系数为0.998,可用于持荷水平和盐溶液浓度共同作用对黏结性能的分析。

图10 极限黏结强度计算值与试验值对比Fig.10 Comparisons of ultimate bond strength between calculated values and test values

5 结束语

考虑陶粒混凝土强度、盐溶液浓度、持续荷载水平3种因素对钢筋与陶粒混凝土黏结性能的影响,得出以下结论:

1)盐溶液浓度为5%时,相较于浸泡在盐溶液浓度0%(清水)中的试件,陶粒混凝土的抗压强度和劈裂抗拉强度略有提高;盐溶液增加至15%,陶粒混凝土抗压强度和劈裂抗拉强度。

2)氯盐侵蚀和持续荷载共同作用下,盐溶液浓度为5%~15%,持荷水平20%试件的极限黏结强度较未持荷试件增大,但持荷水平增大至40%时,极限黏结强度降低。

3)根据试验数据推导得出试块浸泡盐溶液后的劈裂抗拉强度计算式,并提出持续荷载和氯盐侵蚀共同作用下钢筋与陶粒混凝土的黏结强度计算式,且试验数据与拟合值吻合较好。