磁性纳米粒子类型和质量浓度对微波热解含油污泥的影响

蒋华义,胡娟,齐红媛,游琰真,王玉龙,3,武哲

(1 西安石油大学石油工程学院,陕西 西安 710065;2 西安石油大学陕西省油气田特种增产技术重点实验室,陕西 西安 710065;3 西安交通大学能源与动力工程学院,陕西 西安 710069)

含油污泥是原油在勘探、开发、储存和集输及炼制加工的过程中产生在井底及外泄到地面的含油钻屑、油罐底端油泥、隔油池底部底泥、浮选池残渣等固体废物,由乳化油、水、固体悬浮物、石油烃及重金属等混合组成。其中石油烃可以回收利用,而重金属物质则会改变土壤的理化性质,影响植物的生长发育,一旦重金属物质通过土壤渗透到地下水中,将会危及人类健康。目前含油污泥年产量增长迅速,含油污泥的资源化、无害化、减量化是石油行业亟待解决的问题之一。

现行的含油污泥处理法主要有焚烧法、生物降解法、调质-机械分离法、溶剂萃取法、热解法、超临界水等。较其他方法而言,热解法可以通过控制热解温度对污泥中不同石油组分进行回收,达到资源化目的,且具有快速、高效、处理量大的优点。但采用传统加热方式进行热解,耗时长且能耗较高,因此寻找一种高效经济的加热方式替代传统加热十分必要。

与传统加热的热传导过程不同,微波加热为体加热,具有快速高效的特点。微波能够穿透一定深度到达材料内部,致使材料内部与表面同时被加热,短时间内即可达到均匀加热。此外微波加热的选择性特点更是大大提高了加热效率。王超前等提出了微波诱导协同含油污泥热解的全新思路与方法。有研究利用微波萃取大庆油田的含油污泥,发现微波萃取法较其他传统方法节省时间和试剂,并且有利于萃取不稳定物质。但单独应用微波热解含油污泥效果有限,且很难大规模地投入生产应用。

为了进一步提升微波热解含油污泥的效率,研究人员尝试在含油污泥中添加各类微波吸收剂以强化微波作用效果。丁慧、Chen、吴迪、Francis等以活性炭、热解残渣等作为微波吸收剂添加到含油污泥中,发现加入吸波剂后微波热解的升温速率明显提升。Shiea 等以金属或金属氧化物(Fe、FeC1、Al和A1O)作为微波吸收剂添加到含油污泥中,发现金属类吸收剂会使残渣中碳元素的含量明显降低。Azadeh 等以KOH 等碱性物质作为微波吸收剂添加到含油污泥中,发现加入KOH 不仅极大地缩短了微波热解污泥的时间,还降低了表观活化能。以上研究表明,添加活性炭、金属或金属氧化物以及KOH 等碱性物质作为微波吸收剂到含油污泥中,可以一定程度地提高微波热解含油污泥的效率,但效果仍有待提升,且由于这些微波吸收剂难以回收,仍存在成本较高、能耗较大等问题。因此,寻找低成本、低能耗的微波吸收剂迫在眉睫。

相比传统吸波材料,磁性纳米粒子具有吸波能力强、成本较低并且可循环使用等诸多优点。磁性纳米粒子是一类具有小尺寸效应、量子尺寸效应、宏观量子隧道效应、表面效应以及其他常规纳米粒子所不具备的异常磁学性质的纳米粒子,能极大地提升磁场环境中微波的透射率,降低微波的反射作用,增强微波的吸收。此外,磁性纳米粒子的磁性使其具有较强的分离性,能够实现回收和重复利用,且重复利用率较高。董誉等在研究微波纳米磁粉协同作用处理污泥时,发现磁性纳米试剂有强烈吸波作用,能够加速反应,降低能耗。

目前将磁性纳米材料用以热解含油污泥的研究还比较少,与微波协同热解含油污泥的相关研究在国内外更鲜有报道。基于此,本文拟在含油污泥中加入不同种类、不同浓度的磁性纳米粒子进行热解实验,探究磁性纳米粒子协同微波热解含油污泥的可行性,讨论磁性纳米粒子类型对微波热解含油污泥的影响,筛选出协同热解效果最佳的磁性纳米粒子种类和浓度,以充分发挥微波的独特优势,强化微波作用效果,促进微波能在含油污泥热解上的应用,这对含油污泥的资源化、无害化、减量化具有重要意义。

1 实验装置及方法

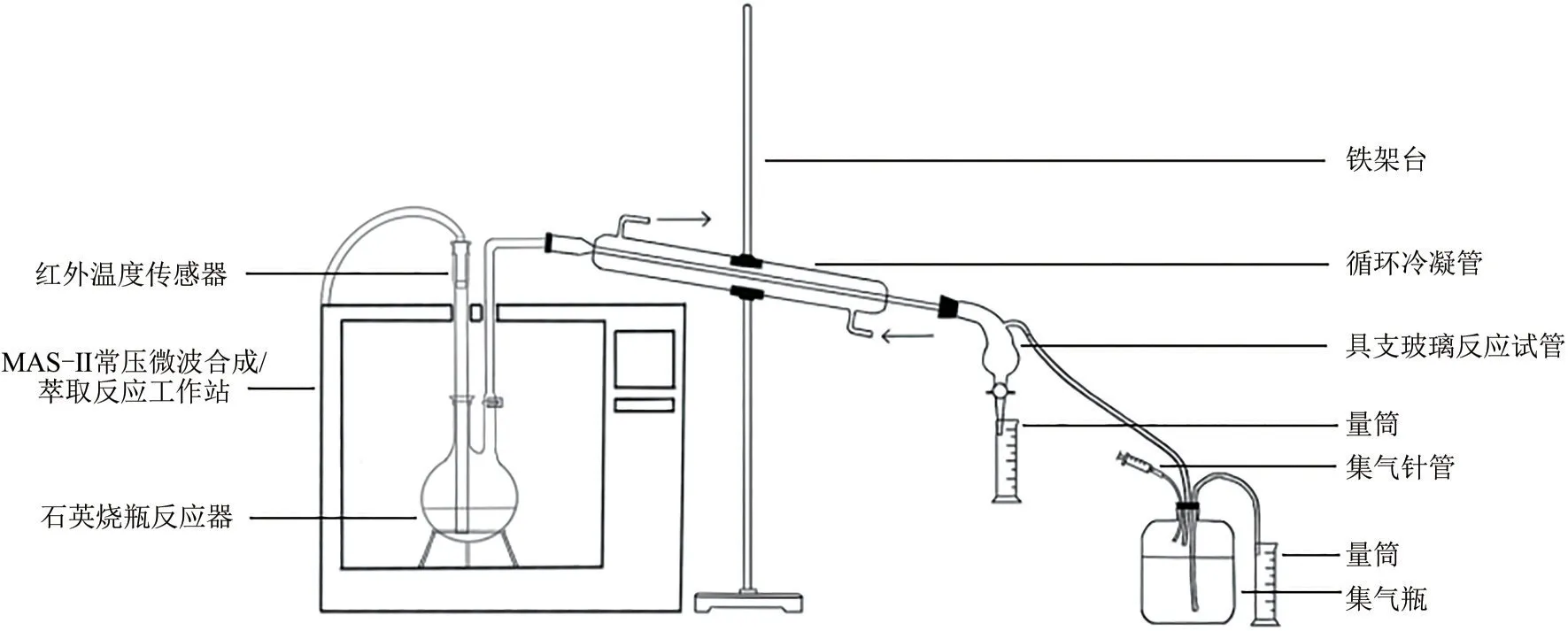

本文采用热解产物收集装置收集热解反应后的气相和液相产物,示意图如图1所示。收集装置主要由MAS-Ⅱ常压微波合成/萃取反应工作站(上海新仪微波化学科技有限公司)、石英烧瓶反应器、红外温度传感器、循环冷凝管、铁架台、具支玻璃反应试管、集气瓶、集气针管和量筒组成。

图1 热解产物收集装置示意图

实验开始前先在石英烧瓶反应器中加入一定量的含油污泥样品,按照示意图连接好收集装置,然后设置微波加热功率和加热时间,利用红外温度传感器采集反应过程中样品的温度。热解过程中产生的气体通过冷凝管冷凝后进入具支玻璃反应试管中,液相产物通过具支玻璃反应试管的下部出口收集和计量,气相产物通过集气瓶采用排水法计量气体的体积。最后利用色谱仪(山东惠分仪器有限公司)对收集的气相和液相产物组分进行分析。本实验的环境温度为20℃,MAS-Ⅱ常压微波合成/萃取反应工作站预设温度为300℃,气体体积为标准状况下的体积。

采用的原油取自长庆油田某区块原油。先将原油置于烘箱中加热至80℃,恒温2h,然后放入真空干燥箱冷却至室温,静置48h备用。污泥取自某污水处理厂。烘箱加热不含油污泥至110℃,干燥至恒重取出,放入真空干燥箱中冷却至室温后用高速粉碎机打碎成粉,再通过粒度分离机用40 目筛网过滤,放入干燥皿备用。

含油污泥样品的制备方法:制备的含油污泥以长庆油田某区块的含油污泥为原型,油、泥、水三项比例为2∶2∶1。先将污泥和水按比例搅拌混合,再倒入原油搅拌混合。混合均匀后对油样进行50℃水浴加热,并用搅拌速度为1000r/min 的机械搅拌器搅拌样品30min,完成油泥配制,放置24h后保持稳定,加盖备用。

选取6种磁性纳米粒子用于研究磁性纳米粒子类型和浓度协同微波热解含油污泥的影响,分别是纳米ZnFeO(阿拉丁化学试剂网)、纳米FeO、纳米Ni 粉、纳米NiFeO、纳米γ-FeO和纳米CoO(上海麦克林生化科技有限公司)。其中,纳米FeO、纳米Ni 粉、纳米NiFeO的粒径为100nm,纳米γ-FeO和纳米CoO的粒径为50nm,纳米ZnFeO的粒径为30nm。

2 结果与分析

2.1 磁性纳米粒子种类对热解温度的影响

取7 份30g 的含油污泥样品进行微波加热,其中6 份分别添加质量浓度均为5.0mg/g 的纳米ZnFeO、纳米FeO、纳米Ni粉、纳米NiFeO、纳米γ-FeO和纳米CoO作为实验组,1 份不添加磁性纳米粒子作为空白组对照。设置微波功率为800W、微波加热时间为20min,收集反应后的气相和液相产物,记录反应过程中的温度。空白组及添加不同种类磁性纳米粒子的热解温度随时间的变化曲线如图2所示。

图2 空白组及6种磁性纳米粒子热解温度随时间的变化曲线

从图2可以看出,实验组和空白组含油污泥的热解温度随微波加热时间的变化曲线趋势比较类似,均随加热时间的延长而升高,不同之处在于各阶段的增幅不同、各时刻的增量不同。微波加热1min 时,实验组与空白组含油污泥温度均由室温迅速升高,空白组温度为83℃,除添加Ni 实验组温度为70℃低于空白组外,其他实验组温度均高于空白组,添加FeO实验组的温度最高,为104℃,添加ZnFeO和CoO实验组的温度为103℃,仅次于FeO实验组。继续加热至8min,添加不同类型磁性纳米粒子含油污泥的升温速率均逐渐变缓,添加ZnFeO实验组的热解温度相比其他组增幅显著,升温速率达到16.57℃/min,热解温度达到219℃。延长微波加热时间至20min,各实验组和空白组的升温速率均继续降低,所达到的最终热解温度差距较大,从高到低依次为:纳米ZnFeO>纳米NiFeO>纳米γ-FeO>纳米FeO>纳米Ni>纳米CoO>空白组。ZnFeO实验组的热解温度最高达到284℃,较实验组中热解温度最低的CoO组提高了54.35%,较空白组提高了56.04%。由此可见,添加上述6种磁性纳米粒子可以不同程度地提高微波热解含油污泥反应的热解温度和升温速率,这与潘志娟等研究活性炭对微波热解含油污泥的影响结果相似,均证实了微波吸收剂可以强化含油污泥的热解效果。

2.2 磁性纳米粒子种类对热解产物产气量和产液量的影响

收集2.1节空白组和6个实验组微波加热20min后的气相和液相产物,绘制产气量和产液量随磁性纳米粒子种类变化的柱状图,结果如图3所示。

图3 产气量和产液量随磁性纳米粒子种类变化的柱状图

从图3 可知,微波加热20min,添加不同磁性纳米粒子的30g含油污泥最终热解的产气量和产液量各不相同,分别较空白组不同程度地增加。空白组的产气量为252mL、产液量为8.2mL。产气量最少的实验组是CoO组,为273mL,较空白组增长了8.33%,产气量最多的是添加ZnFeO的实验组,为382mL,较CoO实验组增长了39.93%,较空白组增长了51.59%。产气量从高到低依次为:纳米ZnFeO>纳米γ-FeO>纳米NiFeO>纳米Ni>纳米FeO>纳米CoO>空白组。产液量最少的实验组是γ-FeO和Ni 组,均为9.3mL,较空白组增加了13.41%;产液量最多的实验组是ZnFeO和NiFeO组,均为10.5mL,较γ-FeO和NiCoO实验组增长了12.90%,较空白组增加了28.05%。产液量从高到低依次为:纳米ZnFeO=纳米NiFeO>纳米FeO=纳米CoO>纳米γ-FeO=纳米Ni>空白组。

综合以上实验结果发现,实验组的热解温度和热解产物产量均高于空白组,且添加纳米ZnFeO至含油污泥中,微波加热20min所能达到的热解最终温度和热解最终产物产量均高于其他磁性纳米粒子实验组。这是因为磁性纳米粒子的颗粒尺寸远小于微波波长,因此对微波的透射率比常规材料要强得多,大大减小了波的反射率,且磁性颗粒的表面效应可产生界面极化及多重散射,有利于微波吸收。而纳米ZnFeO粒径与其他磁性纳米粒子相比,粒子粒径最小,具有更大的比表面积、更多的表面能,同时纳米ZnFeO的磁饱和度也较大。因此单位面积的纳米ZnFeO能够吸收更多的微波,转化更多热能,热解温度也更高,热解产物产量也更多。

将ZnFeO作为微波吸收剂进一步展开浓度范围为0.5~15.0mg/g的微波热解实验,进而讨论磁性纳米粒子ZnFeO的浓度对微波热解含油污泥的影响规律。

2.3 ZnFe2O4浓度对热解温度的影响

取7 份30g 的含油污泥样品进行微波加热,其中6 份分别添加质量浓度为0.5mg/g、1.0mg/g、2.5mg/g、 5.0mg/g、 7.5mg/g 和15.0mg/g 的纳米ZnFeO作为实验组,1 份不添加纳米ZnFeO作为空白组对照。设置微波功率为800W、微波加热时间为20min,记录反应过程中的温度,收集反应后各组的气相和液相产物。不同浓度纳米ZnFeO的热解温度随时间的变化曲线如图4所示。

图4 不同浓度ZnFe2O4的热解温度随时间的变化曲线图

从图4 可以看出,随着微波加热时间的延长,添加不同浓度纳米ZnFeO的30g 含油污泥热解温度不断升高。当微波加热5min 时,包括空白组在内的各组热解温度迅速升高,超过130℃,质量浓度为5.0mg/g 的实验组热解温度最高,达到187℃,而其余各组热解温度均集中在140℃左右。继续加热至10min,不同ZnFeO质量浓度下的含油污泥升温速率均变缓,热解温度开始出现明显差异。继续延长微波加热时间至20min,各质量浓度下实验组升温速率进一步变小。20min后各组热解温度由高到低依次为:5.0mg/g>15.0mg/g>7.5mg/g>2.5mg/g>1.0mg/g>0.5mg/g>空白组。6种ZnFeO质量浓度中,0.5mg/g 实验组20min 所能达到的热解温度最低,为204℃,5.0mg/g 实验组的热解温度最高,为284℃,较0.5mg/g实验组提高了39.22%,较空白组提高了56.04%。因此质量浓度5.0mg/g 的ZnFeO在质量浓度0.5~15.0mg/g范围的升温效果更佳。

鉴于此,为了进一步探究ZnFeO对微波热解含油污泥的影响机理,继续开展微波加热20min后,添加不同质量浓度ZnFeO的含油污泥热解产物各组分体积分数特征分析。

2.4 ZnFe2O4浓度对热解产物各组分含量的影响

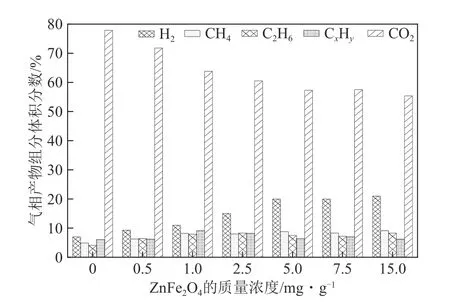

收集2.3节空白组和6个实验组微波加热20min后的气相和液相产物,并利用色谱仪对气相产物和液相产物中的油相进行组分分析。气相产物各组分含量随ZnFeO质量浓度变化的柱状图如图5所示,液相产物中油相各组分含量随ZnFeO质量浓度变化的柱状图如图6所示。

图6 油相产物各组分含量随ZnFe2O4质量浓度变化的柱状图

从图5 可以看出,随着ZnFeO质量浓度的增加,气相产物各组分含量有不同变化。30g含油污泥的热解产物气相组分中H含量呈上升趋势,CO含量呈下降趋势,两种组分变化较为明显。CH、CH和CH3种气体组分含量变化较小,CH、CH含量略有升高,CH含量在0~5.0mg/g 和5.0~15.0mg/g两个浓度范围内均先增加后降低,变化幅度很小。另外,气体组分中CO 和HS 体积分数为0,说明微波热解后产物中无有毒气体。

图5 气相产物各组分含量随ZnFe2O4质量浓度变化的柱状图

ZnFeO质量浓度为5.0mg/g时,H、CH、CH、CH和CO的体积分数分别为20%、8.8%、7.5%、6.4%、57.3%。当质量浓度为0.5mg/g 时,5种气体组分各体积分数较质量浓度为5.0mg/g 的实验组分别降低了53.5%、28.4%、14.7%、3.1%和增加了25.3%。而质量浓度为15.0mg/g 时,5 种气体组分的体积分数则分别增加了5.0%、3.4%、10.67%和降低了3.1%、3.3%。由此可见,在0.5~5.0mg/g 的低质量浓度范围,H、CH、CH和CO4种气体组分受ZnFeO质量浓度变化的影响较大,而5.0~15.0mg/g 的高质量浓度范围,4 种气体组分受ZnFeO质量浓度变化的影响则较小。

从图6 可以看出,随着ZnFeO质量浓度的增加,30g 含油污泥热解产物油相组分中C~C组分含量不断增加,C~C组分含量先增加后降低再小幅增加,C组分含量总体呈下降趋势。造成这种现象的原因是:当ZnFeO质量浓度在0.5~1.0mg/g较低浓度时,含油污泥中C的重质组分随着温度的升高逐渐裂解成C~C的轻质组分,且ZnFeO质量浓度越大,裂解出的轻质组分越多。随着磁性纳米粒子浓度的进一步增加,到1.0~5.0mg/g 范围时,C重质组分向C~C中质组分的裂解和C~C中质组分向C~C轻质组分的裂解同步上升,因此中质组分含量相对减少,轻质组分含量相对增加。当磁性纳米粒子浓度继续增加时,重质组分向中质组分的裂解速率和中质组分向轻质组分的裂解速率达到一个平衡,表现为重质组分含量不断减少,中质组分、轻质组分含量较均匀地增加。

当ZnFeO质量浓度5.0mg/g时,C~C、C~C和C各组分体积分数分别为24.1%、44.8%、31.1%。质量浓度为0.5mg/g的实验组各组分含量与之相比,分别降低了40.7%、增加了5.4%、增加了23.8%,质量浓度为15.0mg/g 的实验组与之相比,则分别增加了7.1%、增加了3.1%、降低了10.0%。由此可见,在0.5~5.0mg/g 的低质量浓度范围时,油相各组分含量受ZnFeO质量浓度变化的影响较大,而在5.0~15.0mg/g的高质量浓度范围时,各组分受ZnFeO质量浓度变化的影响则较小。

综上所述,本文实验部分先从热解温度、热解产物产气量和产液量,考察了磁性纳米粒子类型对协同微波热解含油污泥的影响,筛选出了热解温度最高、热解产物产气量和产液量最高的磁性纳米ZnFeO粒子,然后以磁性纳米ZnFeO粒子作为微波吸收剂,从热解温度、气相产物各组分含量、油相产物各组分含量三个方面探究了磁性纳米粒子质量浓度协同微波热解含油污泥的影响规律。最后考虑磁性纳米粒子用量的经济性,认为ZnFeO质量浓度为5.0mg/g 时,协同微波热解含油污泥的效果最佳。

3 结论

采用热解产物收集装置,以热解温度和热解产物产量为评价指标,研究了不同种类磁性纳米粒子协同微波热解含油污泥的规律和作用效果,并通过对添加不同质量浓度ZnFeO的含油污泥热解产物进行特征分析,进一步探究了ZnFeO质量浓度对微波热解含油污泥的影响效果。主要得出以下结论。

(1)证实了磁性纳米粒子可以作为微波吸收剂协同微波热解含油污泥,主要表现在热解温度的升高和产气量、产液量的增加。纳米ZnFeO的协同效果最佳,30g 含油污泥热解20min 的最终温度为284℃,产气量为382mL、产液量为10.5mL。

(2)添加不同质量浓度纳米ZnFeO的含油污泥热解20min 后的温度由高到低依次为:5.0mg/g>15.0mg/g>7.5mg/g>2.5mg/g>1.0mg/g>0.5mg/g; 随着纳米ZnFeO质量浓度的增加,气相热解产物中H、CH和CH的含量呈上升趋势,CO的含量呈下降趋势,CH的含量在0~5.0mg/g和5.0~15.0mg/g两个浓度范围内均先增加后降低,变化幅度很小;油相产物中C~C的含量逐渐增加,C组分的含量逐渐降低,C~C组分的含量随着ZnFeO质量浓度的增加先增加后降低,再小幅增加。