轴流通风机仿生降噪方法

杨文琪, 赛庆毅, 郭丹阁, 黄典贵, 王乃安

(上海理工大学 能源与动力工程学院,上海 200093)

随着轴流通风机在现代社会中的广泛应用,如何降低风机噪声已逐渐成为人们关注的重点。轴流通风机噪声主要产生于空气动力变化、机械振动、媒体间相互作用以及电力拖动系统[1]。近年来,模仿生物形态的仿生叶片被应用于飞机、叶轮机械等产品的降噪研究上[2]。1991年,Howe[3-4]首先将类似猫头鹰羽毛的锯齿结构应用于翼型,通过锯齿不同波长及齿高的组合探究锯齿翼的降噪效果与机理,并在此基础上给出合理的降噪预测模型。Dassen等[5]利用不同翼型和尾缘形状的平板进行风洞测量,探究锯齿形尾缘的降噪潜力,结果显示所有锯齿尾缘形状的翼型平板噪声降低3~8 dB。Jones等[6-7]采用直接数值模拟(DNS)方法对有锯齿和无锯齿的NACA-0012翼型进行研究,得出在有锯齿情况下,翼型尾缘噪声的振幅会减小,而降低噪声的频率间隔会随着锯齿长度的不同而不同,尾缘锯齿会破坏对流形成的较大湍流结构,并促进由锯齿产生的马蹄涡的发展。Wang等[8]采用大涡模拟(LES)并结合Ffowcs Williams和Hawkings方程对尾缘锯齿机翼在低雷诺数条件下的空气动力学和声学特性进行研究,发现仿生耦合翼型周围监测点的声压级平均值降低了9.94 dB。张广等[9]、叶学民等[10]发现锯齿结构可以降低流场中的压力脉动,改变脱落涡的结构,从而降低风机气动噪声。邬长乐等[11]通过数值方法比较了波形前缘、锯齿尾缘和表面凹坑3种仿生结构应用在离心风机叶片上时的降噪效果,波形前缘和锯齿尾缘结构对离心风机都有较好的降噪效果,而表面凹坑结构虽抑制了吸力面上的分离流,却使噪声有所增加。

目前,国内外对仿生叶片气动噪声的研究大多停留在二维翼型、二维平面叶栅或二维直叶片上,将仿生学研究应用到三维叶片上的例子还较少,因真实轴流通风机叶片、飞机机翼具有强三维流动特征,所以真实叶片的三维结构也会影响仿生叶片的噪声值。笔者对某轴流通风机叶片进行三维造型建模,得到锯齿尾缘叶片和波浪前缘锯齿尾缘叶片,通过计算分析仿生叶片的气动性能及噪声特性研究轴流通风机的降噪方法。

1 研究对象

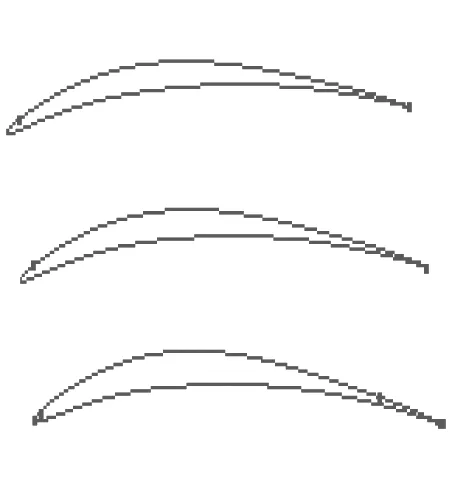

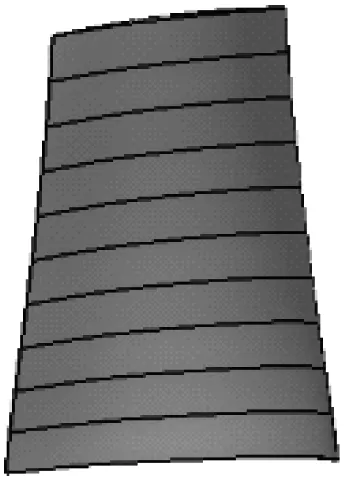

以某轴流通风机为研究对象,转速为1 450 r/min,体积流量为105m3/h,叶片数为9。三维叶片模型是通过将11个截面的翼型参数导入Catia中建立而成的,如图1叶片三维建模流程图所示,把导入的翼型点逐次连接成线,由线生成面,再由面最终得到叶片实体,构建三维叶片模型。风机叶片的翼型选自USST12翼型[12],然后利用Profili改变翼型厚度,得到从根部12%c相对厚度到顶部7%c相对厚度的翼型,构成11个截面的翼型族,其中c为翼型的弦长。针对各截面安装角和弦长进行正交优化[11],得到表1所示的叶片几何参数。

(a) 点

(b) 线

(c) 面

(d) 实体图1 风机叶片建模过程图Fig.1 Modeling process diagram of fan blade

表1 叶片几何参数Tab.1 Geometric parameters of the blade

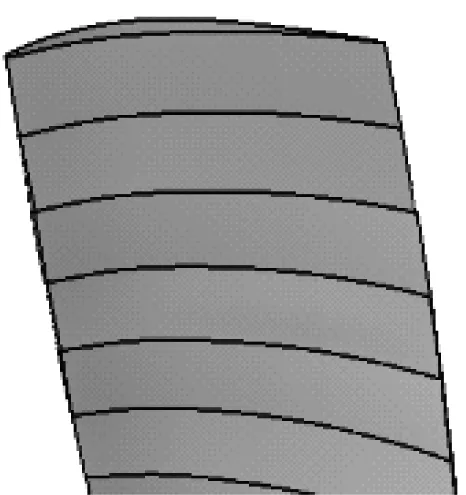

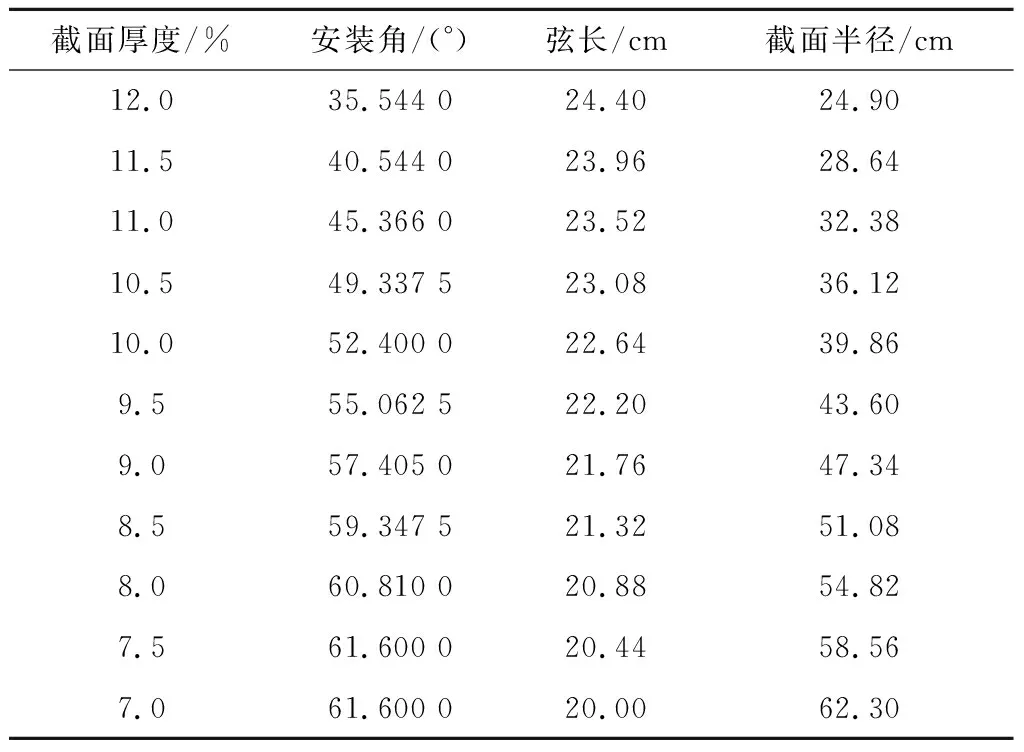

所采用的尾缘锯齿结构为切开式,在Catia中将叶片尾缘切割成锯齿状,得到锯齿尾缘叶片模型。表2为相同齿高不同齿数的锯齿尾缘叶片几何参数,其中15-10 mm表示齿数为15、齿高为10 mm的锯齿尾缘叶片,叶片采用相同高度374 mm。通过调整齿高和齿数,可以得到不同参数的锯齿尾缘叶片。而前缘波浪结构则是由按正弦函数y=h1sin(b1x)变化的曲线构造而成的,其中h1为波幅,b1为相邻截面之间的波数,10-6 mm的前缘波浪结构表示波数为10、波幅为6 mm。波浪前缘锯齿尾缘叶片模型如图2所示。

表2 锯齿尾缘叶片几何参数Tab.2 Geometric parameters of serrated trailing edge blade

图2 波浪前缘锯齿尾缘叶片示意图Fig.2 Schematic diagram of the blade with wave leading edge and serrated trailing edge

2 声学计算方法

2.1 噪声计算

声压就是大气压受到声波扰动后产生的变化量。人耳对声音的感受与声压的对数近似成正比关系,声压用对数标度称为声压级,声压级Lp定义为:

(1)

式中:p为实际声压,Pa;p0为参考声压,也是人耳能听到的最弱声压,为2×10-5Pa。

人耳能听到的噪声频率在20~20 000 Hz,把较宽的频率范围划分为小的分域称为频带。分析噪声的滤波器能把频带中高于上限频率f2和低于下限频率f1的讯号过滤掉,f2和f1之间的间隔为频带宽,可用倍频带表示,n倍频带定义见式(2),当n等于1/3时,称该频带宽为1/3倍频带。

(2)

频率计权是对不同的频率给予适当增减,A频率计权与人耳对声音的主观反应较为相似,A声级越大,人们听到的声音也越响。本文中对风机噪声的分析参数主要有总声压级和A计权1/3倍频图[13]。

根据声源处的产生机理,风机气动噪声可以分为旋转噪声和湍流噪声;根据噪声频谱特性,其可以分为离散噪声和宽频噪声[14]。旋转噪声也称为离散噪声,是由旋转叶片打击空气质点引起叶片周围声场压力突变而产生的噪声。湍流噪声也称宽频噪声,主要是流经叶片的气流发生漩涡分裂脱体,进而引起叶片上压力脉动产生的噪声,其声压级主要表现在高频段内。

2.2 噪声计算方法及网格无关性验证

在Fluent中进行噪声计算,风机转速为1 450 r/min,工质为理想气体,进口边界条件给定质量流量33.33 kg/s,出口给定静压1.013×105Pa,先采用RNGk-ε模型进行瞬态求解,待风机出口压力稳定后,湍流模型调整为改进型延迟分离涡模拟(IDDES),声学模块选用FW-H声学类比方程,并输出Acoustic Source Data声学数据文件,提取叶片表面声压脉动等流场信息,通过傅里叶变换获得声场信息。

为保证计算精度,对原叶片设置3种网格数量进行网格无关性验证,如表3所示,网格数为780万和1 508万的计算结果总声压级仅相差0.3 dB,误差为0.4%。因此,选取网格数为780万的网格进行风机噪声计算。

表3 噪声网格无关性验证Tab.3 Grid independence of noise

2.3 实验对比

采用分离涡模拟(DES)计算方法对设计工况下低压轴流通风机噪声进行计算,该工况下流量系数为0.179。表4为模拟所得的低压轴流通风机噪声计算值与实验值的对比。可以看出,采用DES噪声计算方法得到的噪声计算值与实验值误差在2.9%左右,说明本文方法可以很好地模拟轴流通风机噪声值。

表4 低压轴流通风机噪声计算值与实验值的对比Tab.4 Comparison of calculation data and experimental results of noise for low pressure axial fan

3 计算结果与分析

3.1 锯齿尾缘叶片气动计算结果

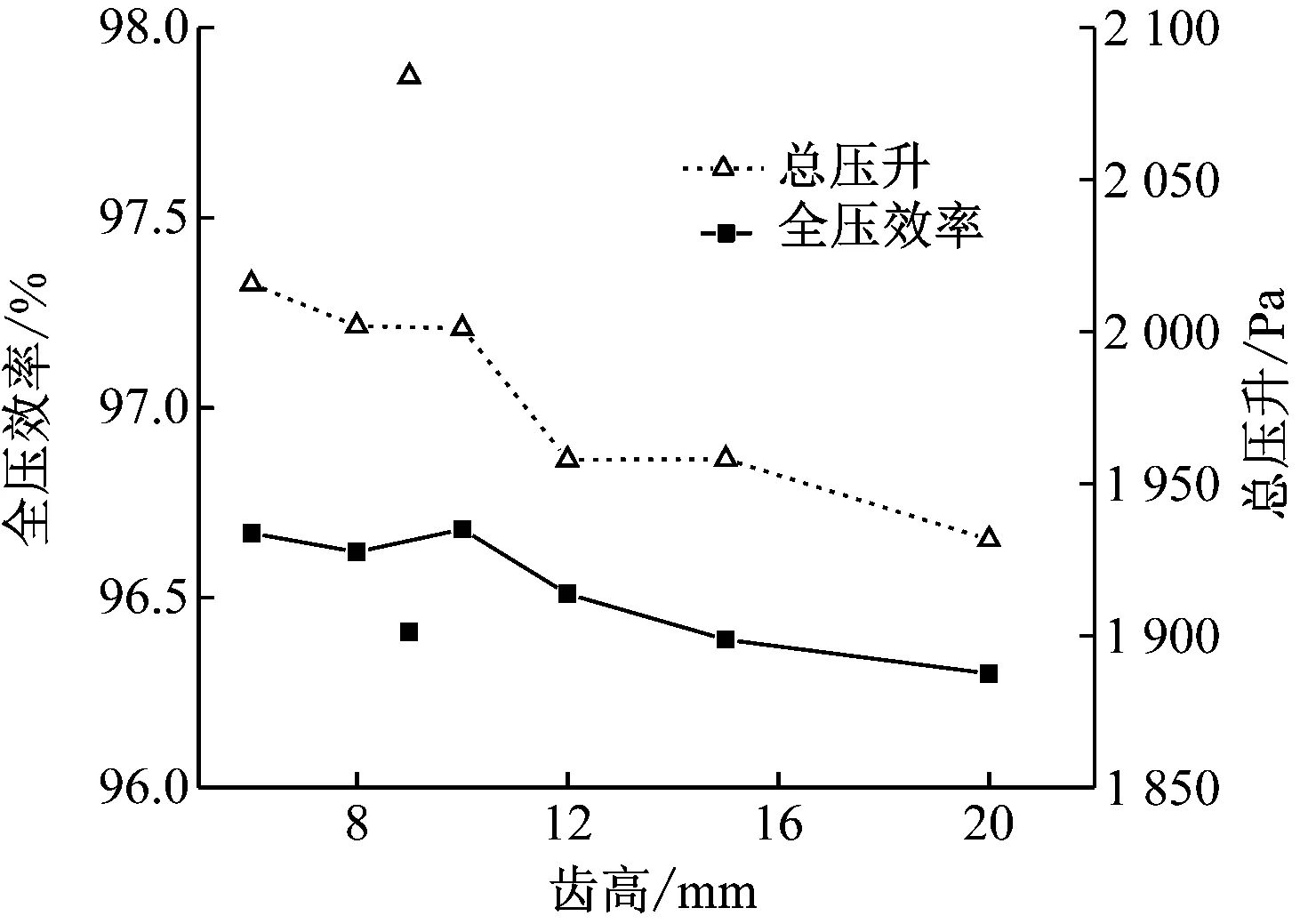

保持尾缘锯齿齿数10不变,通过改变齿高比较尾缘锯齿叶片通风机的气动性能。图3为齿高依次从6 mm增加到20 mm的锯齿尾缘叶片。

图4给出了齿数为10的锯齿尾缘叶片与原叶片通风机气动性能计算结果对比图。从图4可以看出,在本文工况范围内,随着锯齿齿高的增加,通风机全压效率逐渐减小,从96.67%降到96.30%,降幅为0.3%;总压升也呈下降趋势,通风机做功能力减弱。图中线外的2个单点分别是原叶片通风机的全压效率和总压升值,可以看出原叶片通风机的总压升最高,说明锯齿尾缘结构因叶片切削导致垂直轴向的投影面积缩小,进而影响叶片的做功能力;对比锯齿尾缘叶片与原叶片的全压效率可以看出,锯齿尾缘叶片全压效率并没有因总压升下降而减小太多,齿高在12 mm以下时,锯齿尾缘叶片全压效率高于原叶片的全压效率,这是因为对叶片尾缘施加锯齿形状时,实际上减轻了叶片的重量,使得输出的轴功率减小,因此锯齿尾缘叶片的全压效率没有减小,在一定的齿高下,通风机全压效率还略有提升。

(a) 10-6 mm

(b) 10-8 mm

(c) 10-10 mm

(d) 10-12 mm

(e) 10-15 mm

(f) 10-20 mm图3 齿数为10时不同齿高的锯齿尾缘叶片Fig.3 Serrated trailing edge blades with different tooth heights for the tooth number of 10

图4 齿数为10的锯齿尾缘叶片结果对比Fig.4 Results of serrated trailing edge blades with the tooth number of 10

3.2 波浪前缘锯齿尾缘叶片气动计算结果

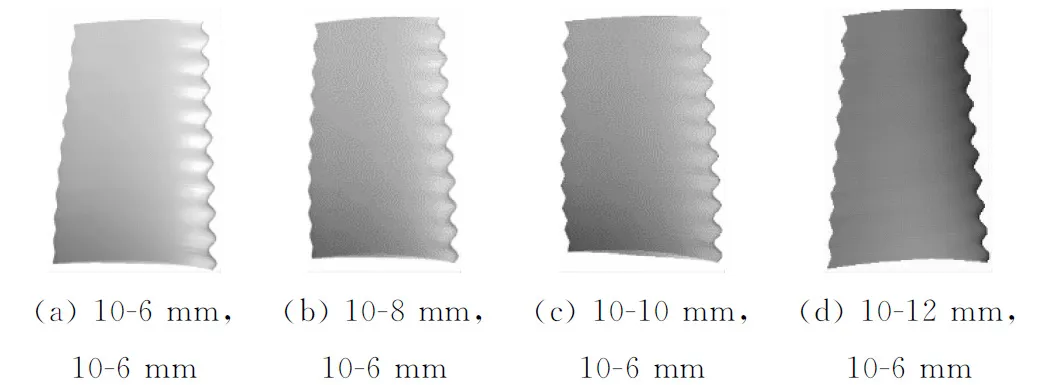

所研究的叶片前缘波浪结构波数取10,波幅取6 mm。图5为选取的4种波浪前缘锯齿尾缘叶片,其中10-8 mm,10-6 mm表示锯齿齿数为10、齿高为8 mm和波浪波数为10、波幅为6 mm的波浪前缘锯齿尾缘叶片。表5给出了波浪前缘锯齿尾缘叶片的全压效率和总压升计算结果。由表5可知,在所研究工况范围内,波浪前缘锯齿尾缘叶片通风机的全压效率随着尾缘锯齿齿高的增加没有明显变化,与原叶片全压效率(96.41%)较为接近,而总压升则呈下降趋势,波浪前缘锯齿尾缘叶片的总压升高于同样齿数同样齿高的尾缘锯齿叶片。

图5 波浪前缘锯齿尾缘叶片Fig.5 Blades with wave leading edge and serrated trailing edge

表5 波浪前缘锯齿尾缘叶片计算结果Tab.5 Calculation results of blades with wave leading edge and serrated trailing edge

3.3 锯齿尾缘叶片噪声计算结果

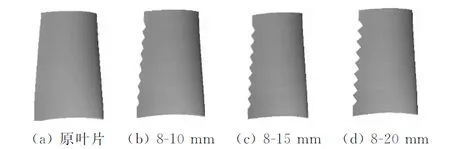

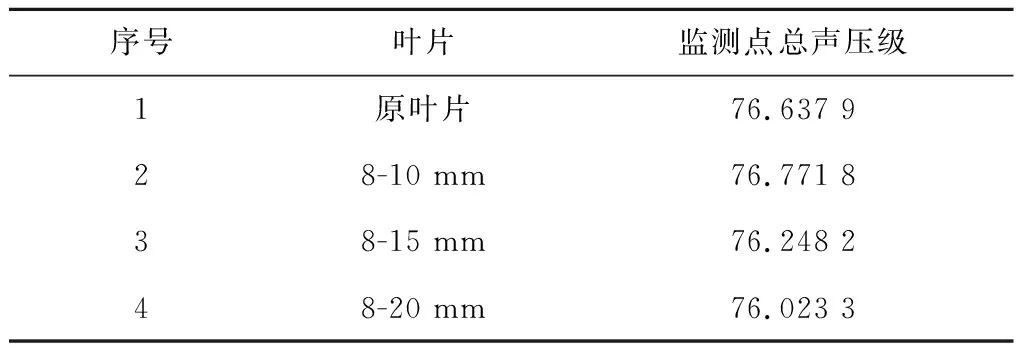

图6给出了齿数为8时不同齿高的锯齿尾缘叶片,其噪声计算结果如表6所示。由表6可知,齿数为8的锯齿尾缘叶片总声压级随着齿高的增加而减小,齿高为10 mm的锯齿叶片总声压级高于原叶片总声压级,齿高为15 mm和20 mm的锯齿叶片总声压级低于原叶片总声压级,可以看出3种锯齿尾缘叶片与原叶片总声压级接近。结果表明,对于齿数为8的锯齿尾缘叶片,当齿高增加到15 mm时有降噪效果但降噪幅度不大,最大可降低0.6 dB,由于齿数较少时降噪效果不明显,因此可以增加齿数来比较锯齿尾缘叶片的降噪效果。

图6 齿数为8时不同齿高的锯齿尾缘叶片Fig.6 Serrated trailing edge blades with different tooth heights for the tooth number of 8

表6 齿数为8时通风机监测位置处的噪声值Tab.6 Noise values at the fan monitoring positions with the tooth number of 8 dB

锯齿尾缘叶片齿高保持10 mm不变,选取齿数为8、13和18的叶片如图7所示。对比表7可以看出,随着锯齿数的增加,锯齿尾缘叶片的总声压级逐渐减小,与原叶片总声压级相比,齿数为18的锯齿尾缘叶片降噪幅度最大,达到0.8 dB。通过增加齿数对比锯齿尾缘叶片噪声值,结果表明在所研究工况范围内,当齿高h一致时,随着齿数的增加,锯齿尾缘叶片降噪能力增强。

图7 齿高为10 mm时不同齿数的锯齿尾缘叶片Fig.7 Serrated trailing edge blade with different number of teeth for tooth height of 10 mm

表7 齿高为10 mm时通风机监测位置处的噪声值Tab.7 Noise values at the fan monitoring positions with the tooth height of 10 mm dB

表7显示,3种齿数锯齿叶片中,齿数为18的降噪效果最好,因此,选取齿数为18的锯齿尾缘叶片,改变齿高h来计算其噪声值,计算结果见表8。从表8可以看出,与原叶片相比,齿数为18的锯齿尾缘叶片有明显降噪效果,当齿高为8 mm时总声压级可减小2 dB,且随着齿高的增加,叶片总声压级有所增加但都小于原叶片的总声压级。

表8 齿数为18时通风机监测位置处的噪声值Tab.8 Noise values at the fan monitoring positions with the tooth number of 18 dB

3.4 波浪前缘锯齿尾缘叶片噪声计算结果

为探究波浪前缘锯齿尾缘叶片的降噪效果,分别对图8中原叶片、波浪前缘叶片和波浪前缘锯齿尾缘叶片进行噪声计算。表9为3种叶片通风机总声压级计算结果。可以看出,波浪前缘叶片的总声压级比原叶片小,证明波浪前缘叶片有降噪能力。在波浪前缘叶片上加上锯齿尾缘结构后其噪声值进一步减小,比原叶片总声压级减小4 dB,表明波浪前缘锯齿尾缘组合的叶片降噪效果更优。

图8 原叶片、波浪前缘叶片和波浪前缘锯齿尾缘叶片示意图Fig.8 Schematic diagram of original blade, wave leading edge blade and wave leading edge with serrated trailing edge blade

表9 3种叶片在通风机监测位置处的噪声值Tab.9 Noise values of three kinds of blades at the fan monitoring positions dB

图9给出了不同尾缘锯齿数的波浪前缘锯齿尾缘叶片,叶片前缘形状不变,通过改变尾缘锯齿数探究叶片的降噪效果。表10给出了各叶片的总声压级计算结果。可以看出,与原叶片相比,波浪前缘锯齿尾缘叶片的降噪幅度较大,而尾缘齿数为16的波浪前缘锯齿尾缘叶片降噪效果最好。

图9 不同齿数的波浪前缘锯齿尾缘叶片Fig.9 Wave leading edge serrated trailing edge blades with different tooth numbers

表10 不同齿数的波浪前缘锯齿尾缘叶片的噪声值Tab.10 Noise values of wave leading edge with serrated trailing edge blades for different tooth numbers dB

3.5 声压级频谱图与涡结构云图

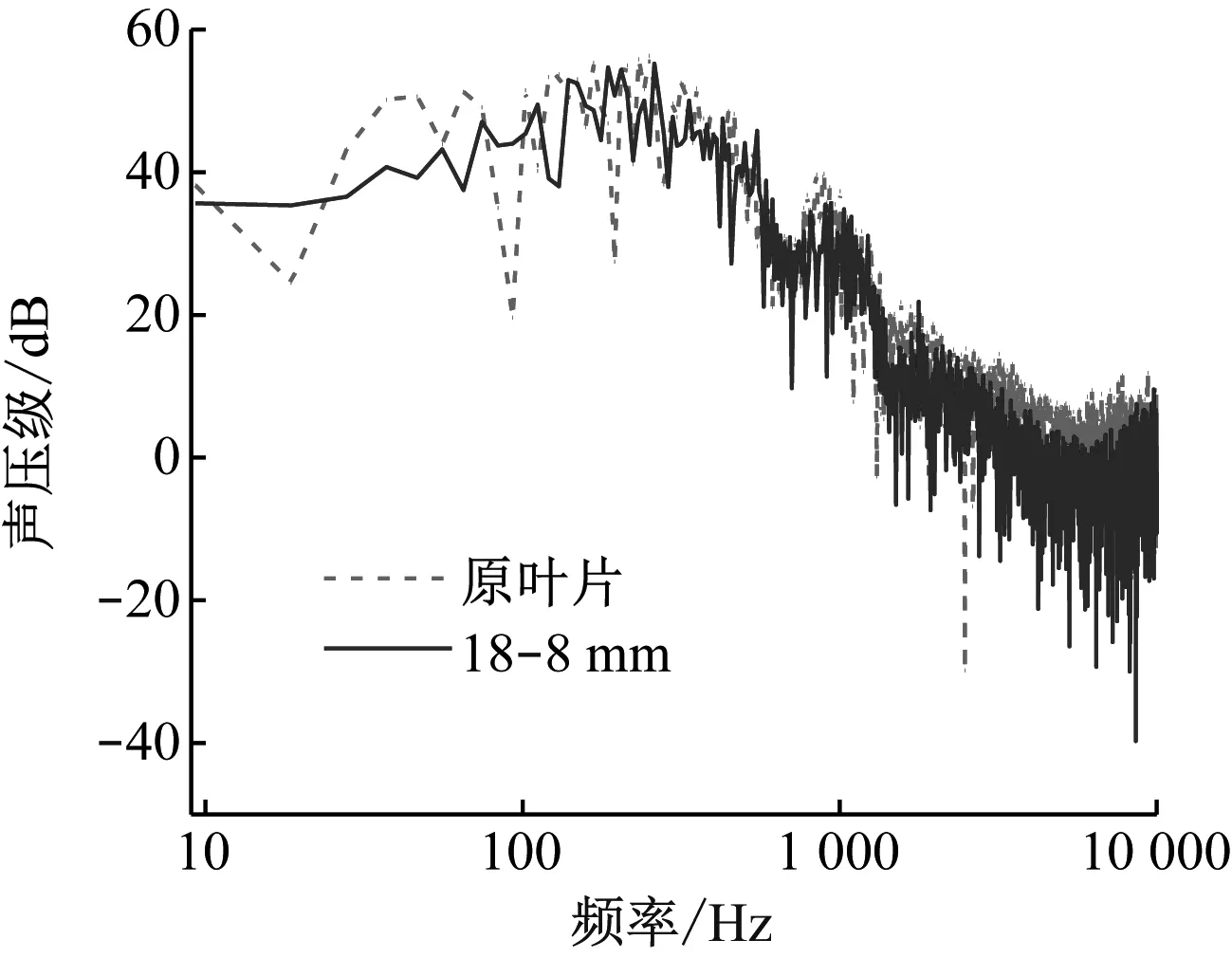

锯齿尾缘叶片测点的声压级频谱图如图10所示。从图10可以看出,原叶片通风机与18-8 mm的锯齿尾缘叶片通风机噪声峰值均分布在中低频区域,在整个频段区域内锯齿尾缘叶片通风机的声压级与原叶片通风机相比有显著减小。

图10 锯齿尾缘叶片测点声压级频谱图Fig.10 Spectrum of sound pressure levels at measuring points of serrated trailing edge blades

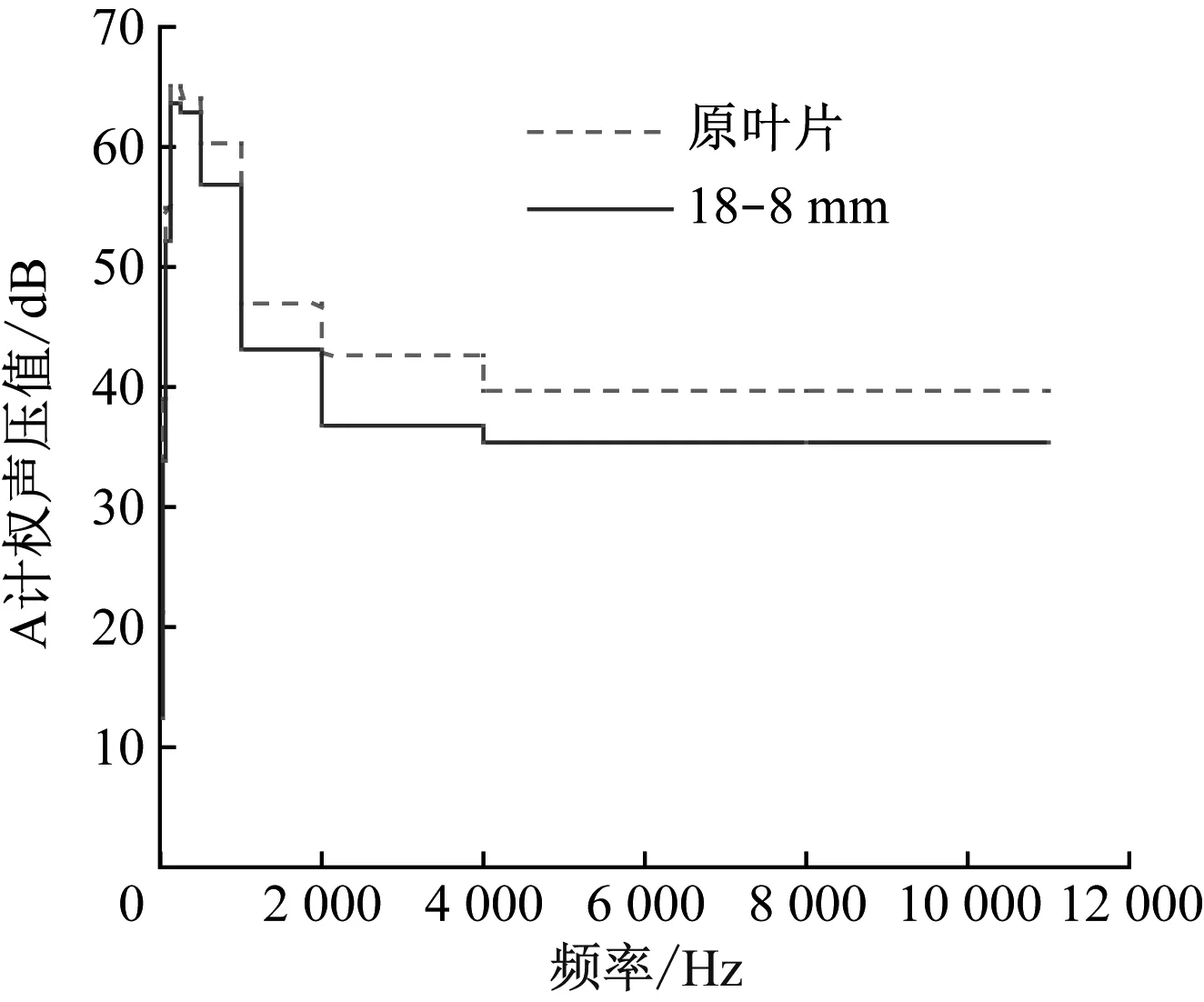

本文叶轮转速为1 450 r/min,叶片数为9,计算得出基准频率为216.5 Hz,在图10频谱图中可以观察到基频和倍频中都有波峰出现,且峰值呈逐渐下降趋势,同时可以发现在低频段内,轴流通风机的噪声构成主要为离散噪声。从图11的倍频图可以看出噪声的宽频特性,图中某一部分频率对应的幅值越大,代表该部分频率对A声级的贡献也越大,在0~10 000 Hz范围内18-8 mm的锯齿尾缘叶片通风机A计权声压值比原叶片通风机有明显下降,说明锯齿尾缘叶片结构改善了通风机的宽频噪声和离散噪声。

图11 锯齿尾缘叶片测点A计权1/3倍频图Fig.11 Octave diagram at measuring point A weight 1/3 of serrated trailing edge blade

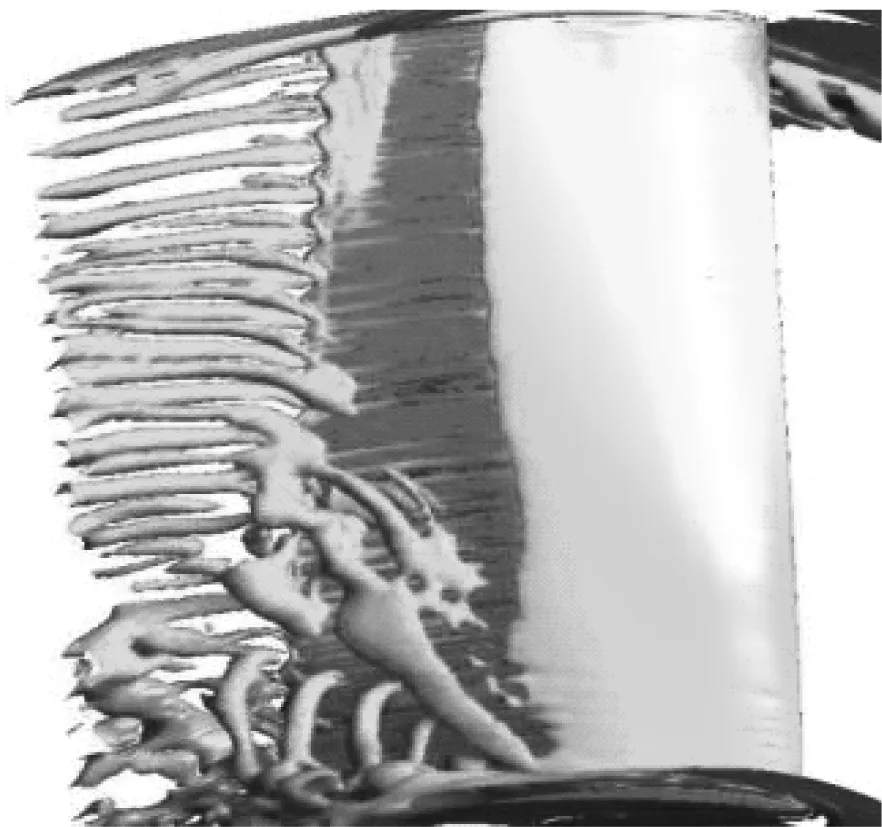

Q准则[16]能剔除绝大部分的剪切层影响,对叶片周围流场进行分析,可以较为精确地捕捉流场内的涡结构和涡的大小。图12给出了Q=50 000 s-2时锯齿尾缘叶片表面的涡结构云图。从图12可以看出,锯齿结构的存在使得风机原叶片尾缘处涡结构破碎成长条状,导致锯齿间涡结构的展向相关性减弱,削弱了尾部的涡结构强度,从而使得锯齿尾缘叶片通风机总声压级较原叶片小,尾缘锯齿结构显著改善了通风机叶片漩涡分裂脱体产生的涡流噪声。

(a) 原叶片

(b) 18-8 mm锯齿尾缘叶片图12 Q=50 000 s-2时叶片表面的涡结构云图Fig.12 Contour of blade surface vortex structure at Q=50 000 s-2

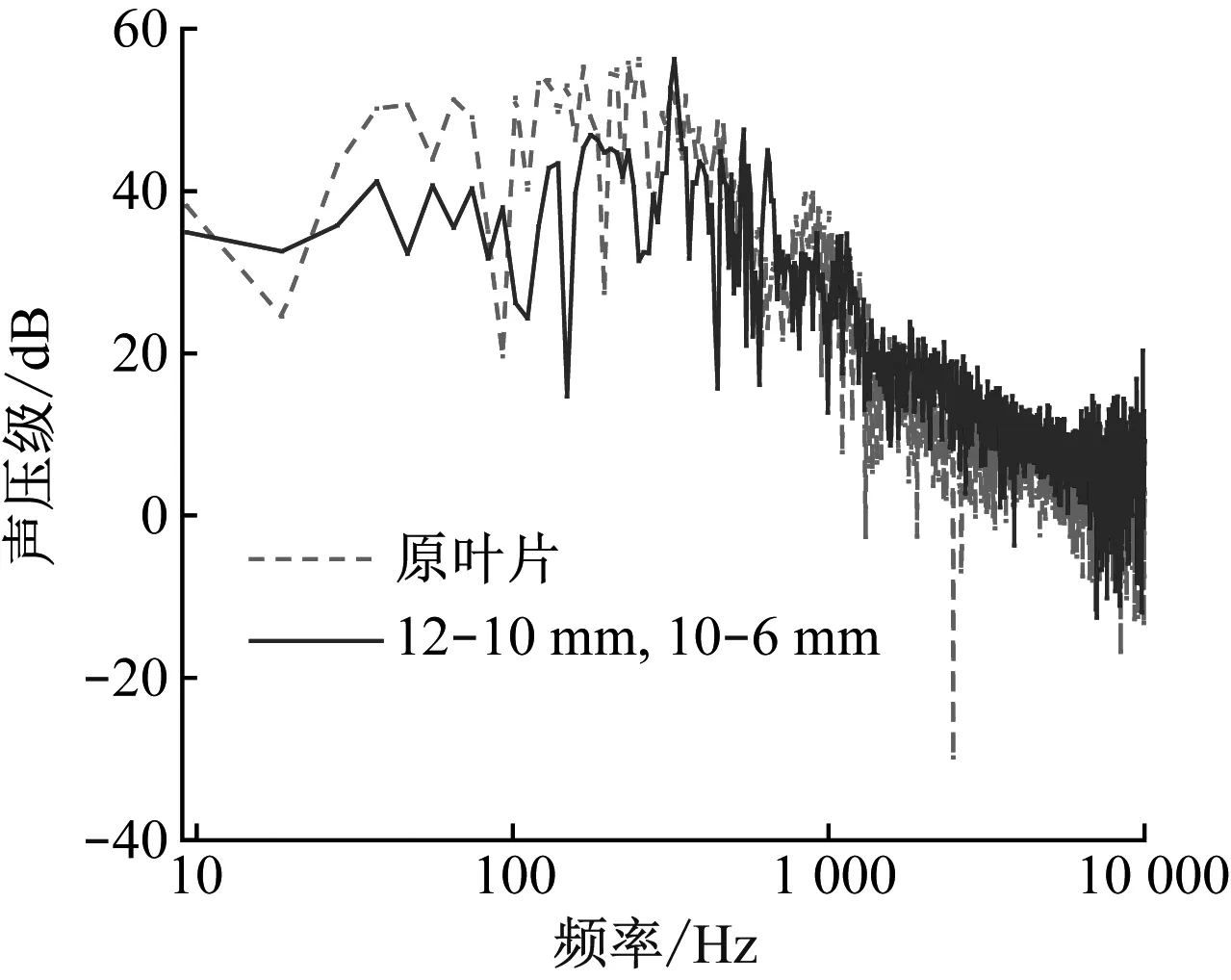

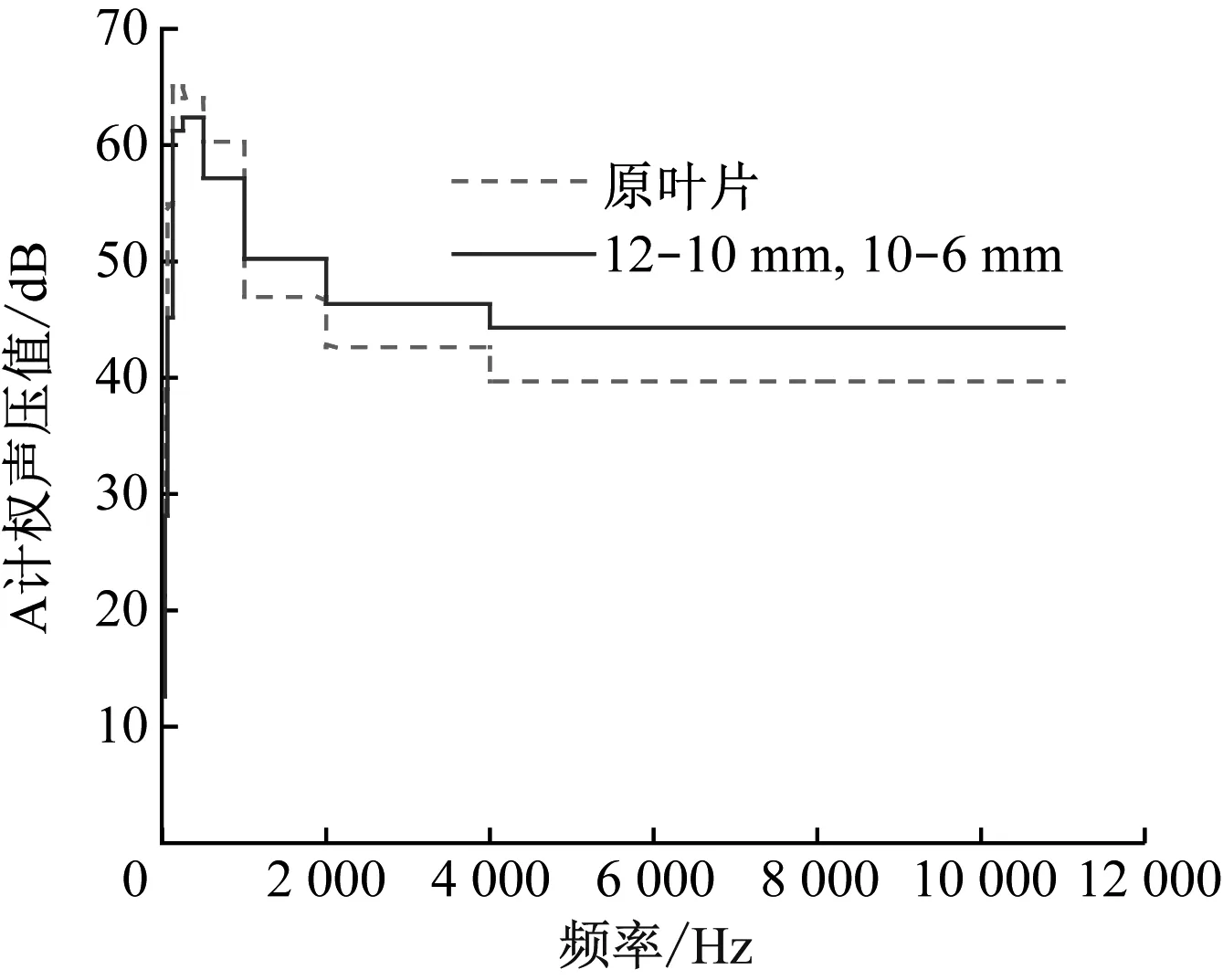

比较图13和图14给出的原叶片和波浪前缘锯齿尾缘叶片的频谱图和A计权1/3倍频图可以看出,在低频段波浪前缘锯齿尾缘叶片的总声压级有明显减小,在1 000~10 000 Hz中高频段,波浪前缘锯齿尾缘叶片的总声压级大于原叶片的总声压级。图15给出了波浪前缘锯齿尾缘叶片的功率谱密度图,反映了声波辐射能量随频率的变化关系。由图15可以看出,噪声辐射能量集中在1 000 Hz以下区域,该部分噪声辐射能量对总声压级贡献最大,在低频段波浪前缘锯齿尾缘叶片的功率谱密度小于原叶片的功率谱密度,因此波浪前缘锯齿尾缘叶片的总声压级与原叶片通风机的总声压级相比有显著减小。

图13 波浪前缘锯齿尾缘叶片测点声压级频谱图Fig.13 Spectrum of sound pressure levels at measuring points of blade with wave leading edge and serrated trailing edge

图14 波浪前缘锯齿尾缘叶片A计权1/3倍频图Fig.14 Octave diagram at measuring point A weight 1/3 of blade with wave leading edge and serrated trailing edge

图15 波浪前缘锯齿尾缘叶片功率谱密度图Fig.15 Power spectral density diagram of blade with wave leading edge and serrated trailing edge

4 结 论

(1) 在所研究工况范围内,与原叶片相比,锯齿尾缘叶片和波浪前缘锯齿尾缘叶片的总压升有所下降,全压效率改变较小。

(2) 锯齿尾缘叶片齿数较少时降噪效果不明显,齿数一定时,随着齿高的增加,噪声值降低;齿高一定时,随着齿数的增加,锯齿尾缘叶片的总声压级逐渐减小;高齿数的锯齿尾缘叶片降噪效果更好。

(3) 波浪前缘叶片具有降噪能力,而波浪前缘锯齿尾缘组合的叶片比单一的锯齿尾缘结构或波浪前缘结构的叶片的降噪能力强。

(4) 与原叶片通风机相比,锯齿尾缘叶片通风机在频谱图全频段内总声压级都有明显减小,锯齿尾缘结构可以改善通风机的宽频噪声和离散噪声。在频谱图中,低频段内波浪前缘锯齿尾缘叶片通风机总声压级有明显减小,因低频段内噪声辐射能量对总声压级贡献最大,所以波浪前缘锯齿尾缘叶片通风机的总声压级与原叶片通风机相比有显著减小。表明波浪前缘锯齿尾缘的组合在轴流通风机叶片上的降噪效果比单一的波浪前缘结构或锯齿尾缘结构更好。