斗轮堆取料机取料过程中的自动防塌垛技术

蔡有高,王旭修,魏正峰,李崇刚,时培领,刘艳佩

(华能(福建)海港有限公司,福建 福州 350602)

散货港口、火力发电厂和钢铁厂等大型企业作为大宗散状物料的重要中转和终端用户,通常采用专用的堆场区域储存煤炭、矿石等散状物料(简称散料)。堆料作业时散料通过皮带机输送至堆取料机,通过堆取料机将散料卸载并堆存在堆场中。待需要时通过旋转斗轮将散料从料场料堆中取出,通过皮带机输送至下一生产环节。

长期以来国内散货料场主要是依靠斗轮堆取料机进行装卸存储,其操作方式主要以人工操作为主,长时间高强度作业容易因疲劳操作、夜间低照度作业等因素而造成安全生产事故[1]。其中因取料作业面料堆滑坡坍塌导致部分掩埋或全部掩埋斗轮机构所造成的严重过载和设备倾覆事故,是较为典型的生产安全事故,在人工操作的堆取料机上常常发生。

近几年国内外散货港口堆取料机智能化技术研究正随着智慧港口建设理念飞速发展[2],但针对取料作业过程中的塌垛预测问题通常采用一维测距传感器进行离散的点状距离检测实现防垮塌的基本防护,无法对料堆的形状进行综合立体的检测与分析,通常控制逻辑较为简单,防护阈值设置粗略,易产生误报导致正常作业受到影响和限制。

本文以实际工程为依托,在基于三维激光扫描感知技术的散货料场堆取料机自动控制系统研发与应用过程中,针对取料作业过程物料垮塌的形成原因和机理进行分析,提出一种基于三维激光扫描机器视觉的料堆作业断面形状感知方法,在此基础上构建料堆滑坡垮塌预测和保护算法,实现了取料作业过程自动防塌垛保护,并进行相关的工程应用与验证。

1 基本理论与实现

散料在堆放时能够保持自然稳定状态的最大角度(单边对地面的角度),称为自然安息角。在卸载堆料过程中,散料将会按照安息角自动进行滑落堆积,不断增高。不同种类的散料安息角各不相同。而在取料过程中,如高度过高、相邻层作业断面过近导致取料作业断面料堆的安息角大于自然安息角时,堆垛将极易发生滑坡塌垛,导致斗轮被部分或全部掩埋引发严重过载、闷斗等作业安全问题,严重时将导致设备倾覆;同时高落差、大幅度滑坡也会对料堆周边的流动机械、车辆和人员造成安全风险。

本文采用机器视觉的检测方法对作业断面进行三维实时建模与更新,并在实时三维模型基础上分析作业面的形态结合相应的防塌垛策略实现自动防塌垛保护。其主要原理为:通过斗轮堆取料机上安装的三维激光扫描仪采集料堆表面点云数据,并与堆取料机定位系统数据进行匹配,经过数据滤波和填充、坐标变换等预处理,获取料堆表面规整的三维坐标网格数据并完成三维重建,在作业过程中根据实时扫描数据更新三维模型,提取当前料堆作业面的几何形状特征,分析当前作业面是否存在塌垛风险,最终实现防塌垛保护控制,算法流程如图1所示。

图1 算法流程

2 料场坐标系建立

坐标系建立的目的是为了求解各个坐标系之间的变换关系,使设备在运动过程中各激光扫描仪获取的点云数据能还原到同一静止坐标系下即料场坐标系,子坐标系包括激光扫描仪坐标系、俯仰机构坐标系、回转机构坐标系和轨道坐标(料场坐标系)[3]。料场坐标系的建立先使用全球定位系统(GPS)测绘装置在参照点A0处采集标准WGS84坐标系下的大地坐标,包括经度、纬度以及大地高度等,将A0点平移一定距离后选取合适的虚拟料场坐标原点W0,获取A0点在虚拟料场坐标下的坐标值,构架虚拟料场坐标系。故需要将大地坐标转化为同椭球系下的空间直角坐标后,再利用空间直角坐标系变换,转换为料场局部坐标系,坐标系位置建立如图2所示。

图2 坐标系位置建立

通过式(1)~(3),可以求出GPS标准WGS84经纬度坐标系到空间直角坐标系X、Y、Z的变换:

X=(N+H)cosBcosL

(1)

Y=(N+H)cosBsinL

(2)

Z=[N(1-e2)+H]cosBcosL

(3)

式中:L为WGS84大地坐标系中的经度(东经为正,西经为负);B为大地坐标系中的纬度(北纬为正,南纬为负);H为大地坐标系中的大地高;N为卯酉圈的半径,计算公式为:

(4)

(5)

式中:e为参考椭球的第一偏心率;a为参考地球椭球的长半轴;b为短半轴。

关于料场局部坐标系的建立,规定料场坐标系沿设备走行方向为X轴、与轨道平面垂直方向为Z轴,垂直于X轴为Y轴,规定当前设备轨道端点坐标在料场坐标系下的值为(0,620,0),并获取当前点在全球坐标系下的值,转换为WGS84坐标系下的值,多次获取该值后取平均为(xmean_xyz、ymean_xyz、zmean_xyz),将采集数据通过式(6)转为东北天坐标系[4]:

(6)

式中:M为变换矩阵;xmean_BLh、ymean_BLh为堆取料机的俯仰水平,为回转归零状态下臂架全球导航卫星系统(GNSS)天线在同一位置多次测量的经度、纬度平均值。

调整堆取料机的俯仰水平,回转归零,从轨道起点处开始,控制大机走行,并每隔一定距离记录下臂架GNSS天线的空间直角坐标值,求走行方向向量为:X=norm(Xend-Xstart),其中X=(Xx,Xy,Xz),求向量X绕Z轴旋转的角度β=arctan(Xy/Xx),已知绕Z轴旋转的角度其变换矩阵为:

(7)

最后通过式(8)将空间直角坐标系的x、y、z值转化为料场坐标系下的X、Y、Z值。

[XYZ1]=[xyz1](MT)-1M1+[x0y0z00]

(8)

式中:x0、y0、z0为当前设备轨道端点坐标。

3 点云数据预处理

通过三维激光扫描仪对料堆表面点云数据采集过程中,容易因雨、雪、雾、粉尘以及机械设备本体遮挡产生干扰数据和无效数据,在本系统中采用弦高法和多重回波技术相结合的方法对扫描数据进行处理[5-6],由于受激光扫描仪的安装位置以及扫描范围的影响,扫描的料堆数据会存在小范围的漏洞区域,同时也会存在料堆背面因激光扫描仪视线遮挡产生的大面积盲区,为了能够实现料堆的完整三维重建,系统针对小范围扫描盲区漏洞采用加权平均算法进行点云数据填充[7],针对大范围料堆背面遮挡盲区,安息角预估算法对料堆背面数据进行填充,点云预处理前后的对比如图3所示。

图3 点云预处理前后对比

4 料堆取料面形态特征提取

取料过程中需要实时对当前作业料堆的取料面的轮廓进行提取,所以应根据料堆三维模型进行分析,堆取料机作业过程中的某一个作业料堆通过激光扫描进行三维重构后的实时地形见图4。以堆取料机回转轴为Z轴,以堆取料机臂架中心线在水平面上的投影为X轴,其中Z轴正方向垂直朝上,X轴正方向为指向斗轮的方向,设料场地平面处Z=0。此时建立了一个垂直于地面的ZOX平面,那么任意时刻该平面将会与作业对象料堆三维表面形成交汇曲线,见图4b)中虚线部分,通过将图中的虚线部分提取出来后得到图4c)中的轮廓曲线,此轮廓曲线将用来进行料堆垮塌风险评估计算。

图4 料堆取料面形态特征提取过程

5 料堆垮塌风险判断

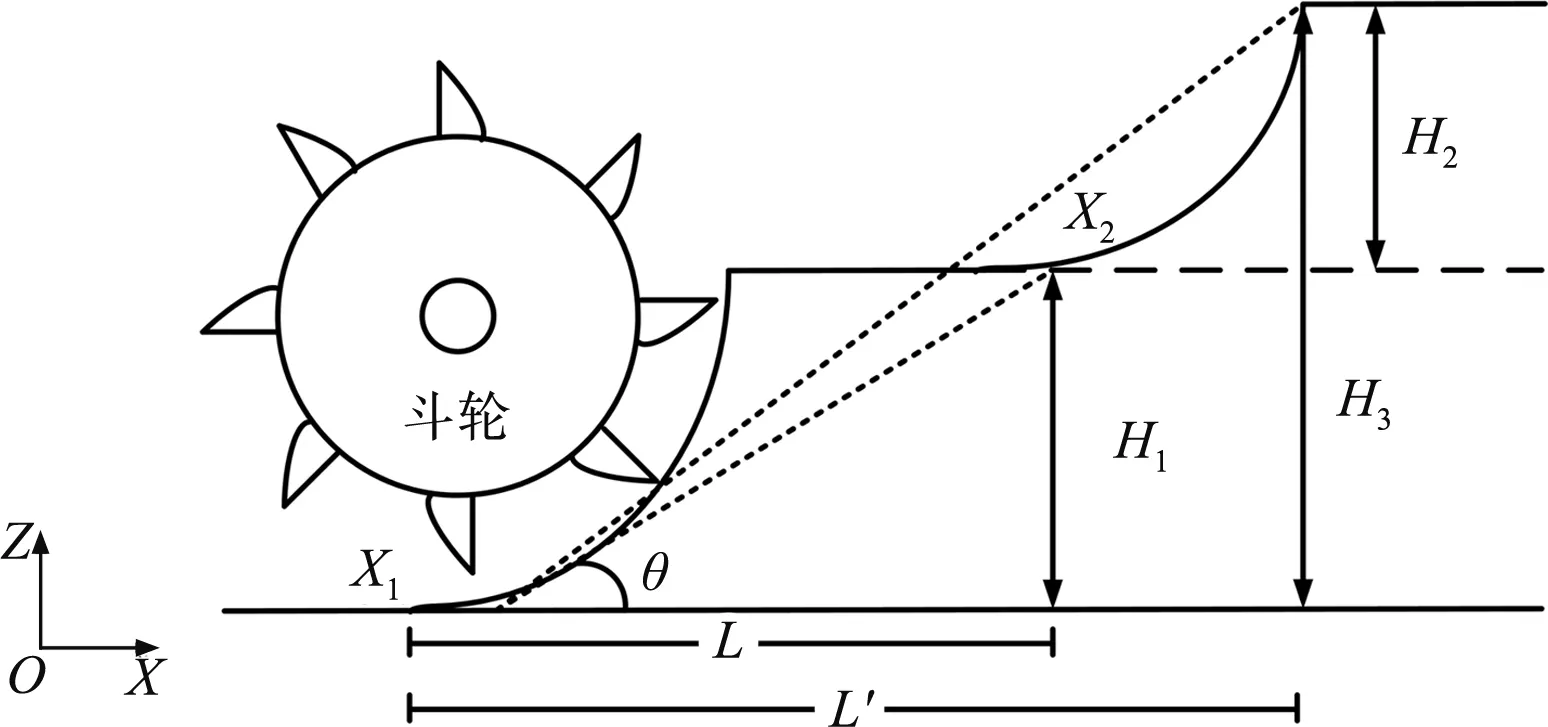

在取料作业过程中,必须实时分析作业面是否存在塌垛风险,从而避免闷斗等生产事故的发生。本文在前述三维激光扫描仪实时建模的基础上,进一步提出一种基于三维模型在线测量的塌垛预测算法。将图4c)中提取出的料堆表面离散点数据进行平滑处理,得到当前作业位置下的料堆面结构曲线如图5所示。设当前料层的斗轮取料切入点(即斗轮旋转轴正下方)在沿臂架方向的坐标为X1,且层高为H1;Dw为斗轮直径,依托工程的斗轮直径为9.8 m;而上一层的斗轮取料切入点坐标为X2,层高为H2,要求最大取料层高小于0.7倍斗轮直径。则令取料面与相邻的支撑面之间水平距离L=X2-X1。

图5 预测塌料计算

假设当前取料方向为走行正方向,则若要没有垮料风险,应有θ小于当前料种的自然安息角α,当上一层物料层高小于0.7倍斗轮直径时,根据多次测试及操作人员经验可以认定上层为稳定结构,可以忽略上层高度H2及其向下的作用,即可推导出:

(9)

(10)

(11)

式中:D3为面与相邻的支撑面之间允许的最小水平距离。

当上一层物料层高大于等于0.7倍斗轮直径时,考虑上层高度H2及其向下的作用,即H3=H1+H2,可推导出:

(12)

(13)

(14)

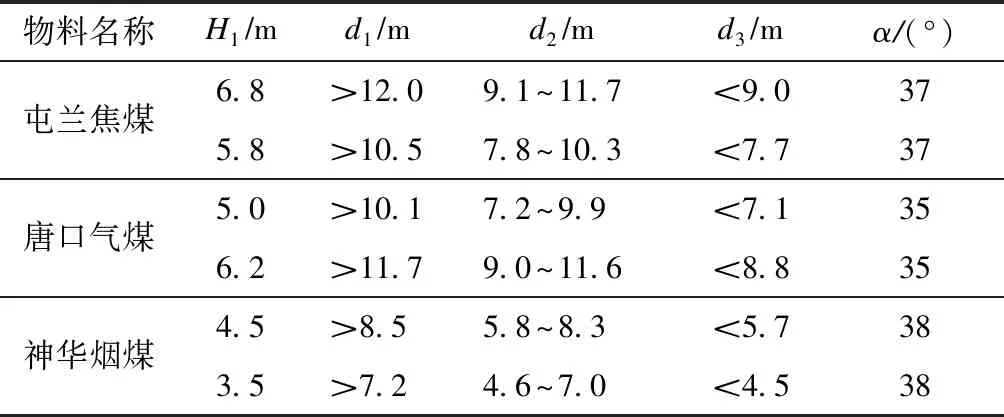

6 现场测试

以华能集团福州罗源湾料场无人化控制系统为依托,针对堆取料机的作业特点,基于三维激光扫描技术构建一套作业断面几何形状特征实时提取的方法,通过对作业断面几何特征的实时分析,结合导致料堆塌垛的触发条件,实现一套防塌垛分级预测策略,现场对物料的防塌垛距离进行多次测试。根据现场安全生产规程无论采用人工模式或者自动模式取料,为避免预留过长的安全距离影响料场堆取料机作业,每层取料高度均不得大于0.7倍斗轮直径,因此主要围绕H2小于6.86 m(0.7倍斗轮直径)的工况进行测试,针对料场主要的煤炭品种分别做测试后,获取测试结果数据见表1。

表1 物料防塌垛距离测试结果

7 结语

1)通过应用三维激光扫描机器视觉感知技术,构建一套防塌垛分级预测决策机制,有效解决了斗轮堆取料机取料过程中料堆塌垛问题。

2)三维激光扫描机器视觉感知技术在福州华能罗源湾港区将军帽无人堆取料机自动控制系统中得到了应用。结果表明,通过三维激光实时建模分析的自动取料过程防塌垛技术具备可靠性高、误差小、实时性强等特点,并能降低取料过程中频繁换层次数提高作业效率,完全满足现场取料作业过程中的自动防塌垛安全保护需求。